三轴漏磁内检测标准数据格式

贾海东

国家管网集团联合管道有限责任公司西部分公司

三轴漏磁内检测技术是目前国内对大口径天然气管道进行内检测所采用的主流技术[1-4]。内检测机构现场检测获得的原始数据存储在检测器机芯中,按照二进制格式存储。不同内检测机构的原始数据存储结构不同,用户化软件彼此不兼容,这导致内检测数据量大、结构复杂、来源多样、不易管理与利用,给管道运营机构的管理工作带来不便[5]。

国内外相关研究机构在漏磁内检测数据可视化、数据处理及提高缺陷尺寸量化精度方面开展了大量研究工作,而在漏磁内检测数据结构方面研究极少。为了提高内检测数据分析的质量与效率,杨理践等基于图像可视化方法对管道管壁缺陷特征检测的问题进行可视化图像显示,通过曲线图形、灰度图像、伪彩色图像来直观、形象地显示缺陷[6]。为了提高内检测对缺陷尺寸量化精度,卢森骧等提出基于三轴融合的漏磁内检测数据缺陷反演算法,首先通过加权随机森林算法实现单轴信号的缺陷反演,其次通过模糊推理系统实现三轴反演结果决策融合,进而得到精确的缺陷估计尺寸[7]。

内检测数据比对是内检测数据深度挖掘和综合利用的主要方向,可获得缺陷发展变化情况,指导缺陷的适用性评价和维修维护。多次内检测数据深化应用越来越引起管道运营者重视[8-17]。胡朋等调研和综述了国内外管道内检测数据比对发展状况,指出国内尚未有成熟应用的管道内检测数据比对分析系统,只有少数单位开发了内检测数据比对分析软件,但应用效果有待验证[18]。受限于内检测机构原始数据存储结构不公开、用户化软件不兼容等问题,目前国内开发的对齐软件大多利用两次内检测数据列表进行对齐,没有实现内检测信号层面自动对齐。国外内检测机构针对其开展的多轮内检测开发了信号层面比对软件,但对于不同内检测机构间多轮对比也只能采用列表对齐+人工信号复核方法。

要打破不同内检测单位间数据和软件壁垒,实现多源异构的漏磁内检测数据统一管理和深化应用,一种可行的方法是建立漏磁内检测标准数据结构。虽然不同内检测机构漏磁内检测器采样频率、探头数目、检测器结构等不同,但其采集的数据无非是各个采样时刻检测器各传感器获得的数据,在三轴漏磁内检测底层原始数据层面具备实现标准化的可行性。本文对三轴漏磁内检测原始数据结构进行研究,基于三轴漏磁内检测特征量采集分析,规定了各特征量数据表示,建立了三轴漏磁内检测标准数据格式,通过将不同内检测单位三轴漏磁原始数据转换为标准格式数据,实现了多源异构的漏磁内检测数据标准化。

1 特征量采集

三轴漏磁内检测器具有的采集单元及其采集的数据见表1。内检测器数据采集采用等时采样,即检测器机芯根据固定的采样频率,在检测器进行的每个采样扫描时间内记录检测器所有探头数据。因此,通过扫描时间可唯一确定检测器在各个检测时刻各探头的值。三轴主探头、ID/OD 探头、时钟探头和里程轮探头为三轴漏磁内检测器必备元件,可提取出磁感应强度、内外部LOC 数据、时钟和距离四个特征量。其中,磁感应强度为矢量,用z、ρ、φ分别表示其轴向、径向、环向分量。根据顶端探头的时钟和三轴主探头总数可以计算得到所有检测通道时钟信息。这四个特征量数据获取后即可以进行检测数据图形显示,给出管道特征及金属损失等管道缺陷长度、宽度、深度、时钟位置和轴向距离信息。对于搭载了IMU 惯性测绘单元的三轴漏磁内检测器,其采集数据可转换为检测器行进时刻经纬度及高程数据。对于另外配置了温度、绝对压力或其他探头的内检测器,可以提取温度、绝对压力等特征量,实现这些数据的获取。

表1 三轴漏磁内检测器采集单元及特征量Tab.1 Acquisition unit and characteristic quantity of tri-axial magnetic flux leakage internal detector

2 内检测数据格式

2.1 数据类型

检测器机芯中的数据以二进制方式储存。对于采集到的正值,可以用无符号整型表示,负值可以用有符号整型来表示。以2 个字节的无符号整型为例,其可以表示的数值范围为0~655 35;对于2 个字节的有符号的整型,其最高位代表符号位,可以表示的数值范围为-32 768~32 767。此外,还可设置为浮点型的数据,直接表示正数或负数。

2.2 特征量数据表示

标准数据格式所有特征量数据长度均以字节为单位。不同特征量根据其数据单位及可以表示的数值范围选择不同的数据长度。

磁感应强度、内外部LOC 数据值既可能为正值也可能为负值,因此选用有符号整型表示;扫描时间、时钟、距离选用无符号整形表示;为了减小数据储存量,增加转换精度,经纬度和高程数据采用浮点型数据表示;温度和绝对压力为管道内部参数,正常情况下均为正值,为了避免因探头损坏等原因采集到负值后,标准格式无法转换,采用有符号整型表示;其他特征量可根据实际情况选择相应数据格式。

以检测器扫描时间特征量为例,定义其单位为μs,以6 个字节无符号整型表示,则其可表示的数值范围为0~281 474 976 710 655 μs,即对应最大约为3 257 d 或78 187 h,满足检测器实际检测需求。需要说明的是,内检测器采样频率一般均在1 kHz 以上,因此数据单位应该至少为μs,才可以保证将检测器原始数据最大化保留并转换,避免数据精度降级及丢失。以实际扫描时间235 μs 为例,其在内检测器中存储格式为0x0000000000EB。

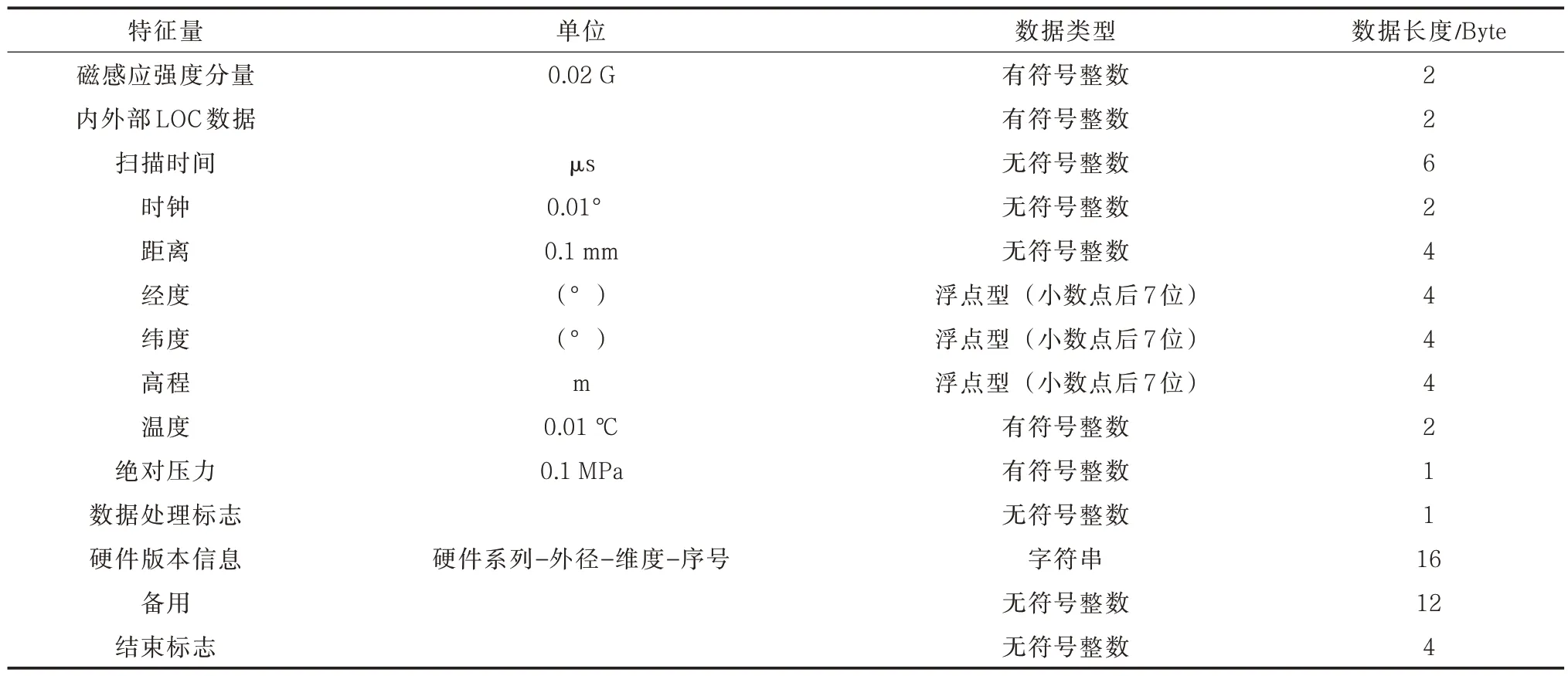

综上,可得到三轴漏磁内检测不同特征量规定的数据表示(表2),数据处理标志用来表示内检测单位原始数据处理状况,可用0x00 代表未处理数据,用0x01 代表经过处理数据;硬件版本信息用来表示检测器状态,不足16 字节时需补齐字符串结尾符‘�’。备用信息为标准格式预留字段,可供进一步深化使用。结束标志值为0xEDEDEDED,是一个扫描时间内所有数据转换完毕标识。

表2 不同特征量规定的数据表示Tab.2 Data representation specified by different characteristic quantities

2.3 标准数据格式

漏磁检测标准数据格式由漏磁数据和其他数据组成(图1)。漏磁数据依次存储通道1 组至通道n组的磁感应强度轴向z,径向ρ,环向φ分量及内外部LOC 数据。

图1 漏磁检测标准数据格式结构Fig.1 Standard data format of magnetic flux leakage

按照表2 规定以上数据,以二进制格式存储到dat 文件中。如果文件大于4 G,需按照不大于且最接近于4 G 的标准进行分割,每个文件均需要包括完整的扫描次数的数据,即每次的扫描数据不能被分割到两个文件中。数据存储格式为地址低位存储值的低位、地址高位存储值的高位的小头字节序。

其他数据依次存储扫描时间及该扫描时间下时钟、距离、经纬度、高程、温度、绝对压力、数据处理标志、硬件版本信息、备用、结束标志。数据长度为60字节,以上顺序即为其他数据的存储顺序。

3 应用

3.1 数据转换

选取两家内检测机构,分别对两家机构的1 219 mm 口径三轴高清漏磁内检测器在同一段牵拉管道完成牵拉试验,获得两家单位漏磁内检测原始数据。

就三轴漏磁内检测标准数据格式的问题和内检测机构进行沟通,内检测机构开发原始数据向标准格式数据转换的转换接口程序,并完成数据转换。转换前,内检测机构读取三轴漏磁原始数据,包括各采样时刻磁感应强度分量、内外部LOC 数据以及扫描时间、时钟、距离等。转换时,利用转换软件将读取的各采样时刻磁感应强度分量、内外部LOC 数据以及扫描时间、时钟、距离等数据按照2.3 节中标准数据格式进行重新排列、处理和输出,并按照文件大小限制进行文件分割,最终完成所有检测数据转换。整个转换过程是对三轴漏磁内检测二进制原始数据读取、处理和输出的过程。

3.2 应用效果验证

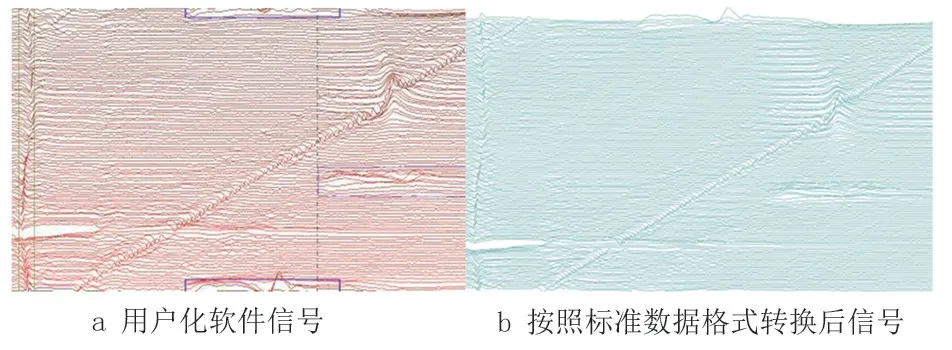

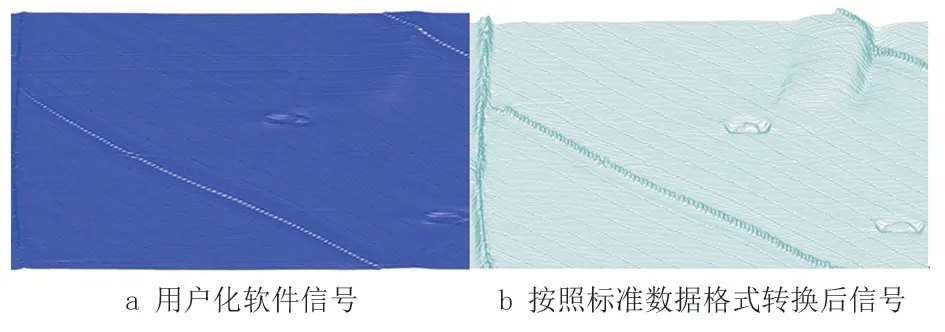

自主开发了三轴漏磁内检测数据分析软件,该软件兼容三轴漏磁内检测标准数据格式,可进行内检测缺陷和管道特征信号图、灰度图、伪彩色图像显示,具备缺陷分析和尺寸量化功能。利用该软件对两家内检测机构转换后的标准格式数据进行读取和分析,验证得出:自主开发的内检测数据分析软件可实现两家内检测机构转化后漏磁标准格式数据的导入及图形化显示,打破了不同内检测机构原始格式不公开、用户化软件不兼容的壁垒;对两家机构原始数据及转化后漏磁内检测标准格式数据的正确率和可靠性进行验证(图2、图3),验证得出转化后漏磁内检测标准格式数据与内检测机构原始数据一致。

图2 A 家内检测机构检测信号对比Fig.2 Comparison of detection signals of In-line Inspection Institution A

图3 B 家内检测机构检测信号对比Fig.3 Comparison of detection signals of In-line Inspection Institution B

4 结束语

本研究提出的漏磁内检测标准数据格式保留了内检测单位原始数据信息,利用自主开发的数据分析软件实现了两家内检测机构按照标准数据格式转换后数据的导入及图形化显示。该标准数据格式可实现目前各家内检测机构检测数据标准化,方便管道业主实现多源异构内检测数据统一集中管理,可在此基础上开发信号层面内检测数据对比分析软件,且不受检测机构限制,进行多源异构内检测数据深化应用。随着中国内检测业务的普遍开展和管道运营商对内检测原始数据获取的需求不断提升,三轴漏磁内检测标准数据格式在行业内推广应用前景广阔。