大庆油田第八采油厂提质增效工作及效果

姬生柱

大庆油田有限责任公司第八采油厂

大庆油田第八采油厂属于长垣外围典型低产低渗油田,随着开发不断深入,产能建设规模不断扩大,老油田控制产量递减难度不断增大,新区产能建设规模占比高,年均钻建529 口井、新增产量12.14×104t。开发区块以低产、偏远、零散的薄差油层为主,地面系统依托性差、建设环境复杂,经济效益需反复评价才能达标,产能区块经济有效动用难。针对存在的问题,本文从地面优化简化、地面节能降耗、油田数字化建设3 个方面开展技术研讨。

1 优化简化措施及效果

1.1 实现新建区块经济有效动用

系统实施“三优一简”措施,实现新建产能区块经济、有效动用,解决已建系统问题,提高系统适应性,为地面系统安全平稳运行打牢基础[1]。

1.1.1 地上地下一体化优化

2010 年起开展地上地下深度一体化,开发布置地下井位,地面布置丛式井位,综合考虑地形、地貌、油层深度、井身结构、运行费用等全成本因素,以方便生产管理为前提,整体优化,能丛尽丛,减少地面新建工程量,降低建设投资,节省运行成本[2]。地面布井坚持精细优化井位,控制地面新建规模,减少站外风险管理点,丛式井比例由初期的47.6%提高至94%,年降低建设投资3 000 万元以上。

近年来开展了2 项技术研究:①井丛辖井数界限研究。综合考虑井距、井深、建设投资、运行费用,建立平台井数优化曲线,考虑全成本,葡萄花油层布井9~25 口投资及运行费用最低,钻井价格下降20%~40%,井丛辖井数89 口以内皆经济可行。②井丛布置优化研究。满足钻井运行、作业修井等生产需要,重点考虑生产安全及方便管理,减少征地面积,兼顾地面工艺优化。经研究,当井数大于8 时,双排相对布置征地面积最小,巡回检查路径最短。

1.1.2 地面总体建设布局优化

(1)打破厂界限制,不新建站。源142 区块开采扶余油层,规划基建油井52 口,建成产能6.29×104t。针对区块递减快、依托性差、建设难度大等特点,地面系统打破厂界限制,优化建设布局,就近依托头台油田源141 站,降低建设投资,实现致密油零散区块经济、有效动用[3]。

(2)优化区块部署,错峰建设。源142 区块采取滚动开发建设,区块内涉及第八采油厂、第十采油厂、头台油田,2019—2021 年共规划基建155 口井。第八采油厂2021 年规划进行区块外扩开发,补充基建58 口油井,单井地面工程投资178 万元。通过延长评价期至15 年、扣除分摊费用、降低钻采投资、利旧已建地面设备等措施后,经济评价仍无法达标。跟踪已建井产量递减情况,待地面系统负荷下降后再开展外扩区块开发,2024 年错峰建设,减少扩建工程量,同时避免因扶余油层产量递减快而造成的后期设备设施低负荷运行的情况。

1.1.3 系统已建能力利用优化

“十三五”以来,产能工程共新建油水井3 757口,地面坚持挖掘已建系统能力与优化布局相结合,井增、站不增,少建集油配水间33 座。与“十三五”初相比,地面各系统负荷率均有不同程度提升。2022 年规划产能工程12 项,基建油水井633 口,优化利用转油注水站46 座、集油配水间95 座、集油环77 个,未新建站。

1.1.4 规模应用简化技术

(1)利用混输工艺扩大集油半径。台9 区块位于库里泡水库东南侧,被古库排干渠和支干渠划分为3 部分,总含油面积34 km2,区域内分布有农田、林地及3 座村屯等,区域中心距离最近的永4转油站7.75 km。采取滚动开发,2016—2023 年逐年基建,共规划基建305 口井,其中油井224 口、水井81 口,建成产能16.6×104t/a,台9 区块开发规划见表1。

按照常规建设模式,需要在区域中心新建转油注水站。滚动开发形势不好,初期建站规模难以确定,因此将台9 区块扩边,新建转油注水站,降级为增压集油配水间[4],利用掺水混输工艺扩大集油半径,新建油水井全部依托永4 转油注水站剩余能力,永4 转油站和注水站负荷率较初期分别提高28.6%和14%。共降低建设投资988 万元,减少用工16 人,年节省运行成本83 万元.

(2)站外系统大力推广成熟工艺技术。按照“站场少增占地、管网路由简化”的思路,采用环状掺水与电热工艺相结合、一管多井配注、一变多井配电等简化工艺,“十三五”以来共节省建设投资约9 000 万元,年节省运行成本80 万元。

坚持“控规模、控投资、提效益”的建产理念,通过不断加大“三优一简”措施应用力度,单井地面建设投资得到有效控制。2022 年百万吨产能地面投资18.9 亿元,单井地面投资80.5 万元,地面投资占比23.1%。

1.2 提高地面系统适应性

已建地面系统主要存在两方面问题:①结合后续十年开发预测,整体能力能够满足开发需求,局部系统能力需优化调整。部分脱水站二段负荷较低,水质站整体负荷较低,需结合生产运行进行优化。②地面设施腐蚀老化严重。截止目前,地面系统运行20 年以上站场16 座、储罐64 座、集油配水间155 座、各类管道1 836 km,设备设施腐蚀老化问题日益突出[5]。对低负荷站场进行优化调整,通过系统改造、工艺优化、功能简化,提高设备效率等措施,消除安全隐患。

1.2.1 优化调整脱水站能力

(1)肇一联、徐三联降级改造,提升系统效率。目前肇一联和徐三联主要存在两方面问题:①二段负荷率逐年下降,最低降至11.6%;②热化学脱水器与五合一均为火管直接加热低含水油,存在安全隐患。结合开发预测外输油含水情况,将2 座脱水站降级为转油放水站;将热脱与五合一组合处理装置改造为三相分离器,输送低含水油,以消除安全风险。

徐三联降级后,下游宋一联一段负荷率可提升12.0%,二段负荷率可提升24.5%;肇一联降级后,下游宋二联一段负荷率可提升11.8%,二段负荷率可提升41.1%。调整后脱水站由6 座减少为3 座,脱水站二段负荷率可整体提升38.6%,改造站场的同时优化了站内流程,简化计量及处理工艺,方便生产管理[6]。

(2)宋一联、宋二联老化油单独处理,保证电脱水平稳运行。宋一联、宋二联脱水站因接收卸油点、污泥站、压裂返排液处理站的来油,油品性质复杂,电脱频繁垮电场,导致外输油含水及污水水质超标。针对这2 座脱水站各建设1 套热化学沉降工艺处理老化油,如果达不到5‰的含水控制指标,可反复回脱以保证外输指标。

(3)永一联调整设备功能,提高系统适应性。目前永一联存在两方面问题:①游离水检修负荷率为140%,且站内布局紧凑,无扩建空间;②外输净化油量逐年下降,2027 年以后外输油末点温度低,不能满足热力条件。游离水脱除器检修时采用外输含水油运行,到下游宋二联进行处理;2027年以后关闭电脱水器电源,将其作为游离水脱除器串联使用,以保证原油外输满足的热力条件,节约站内扩改建投资[7]。

1.2.2 停运低负荷水质站

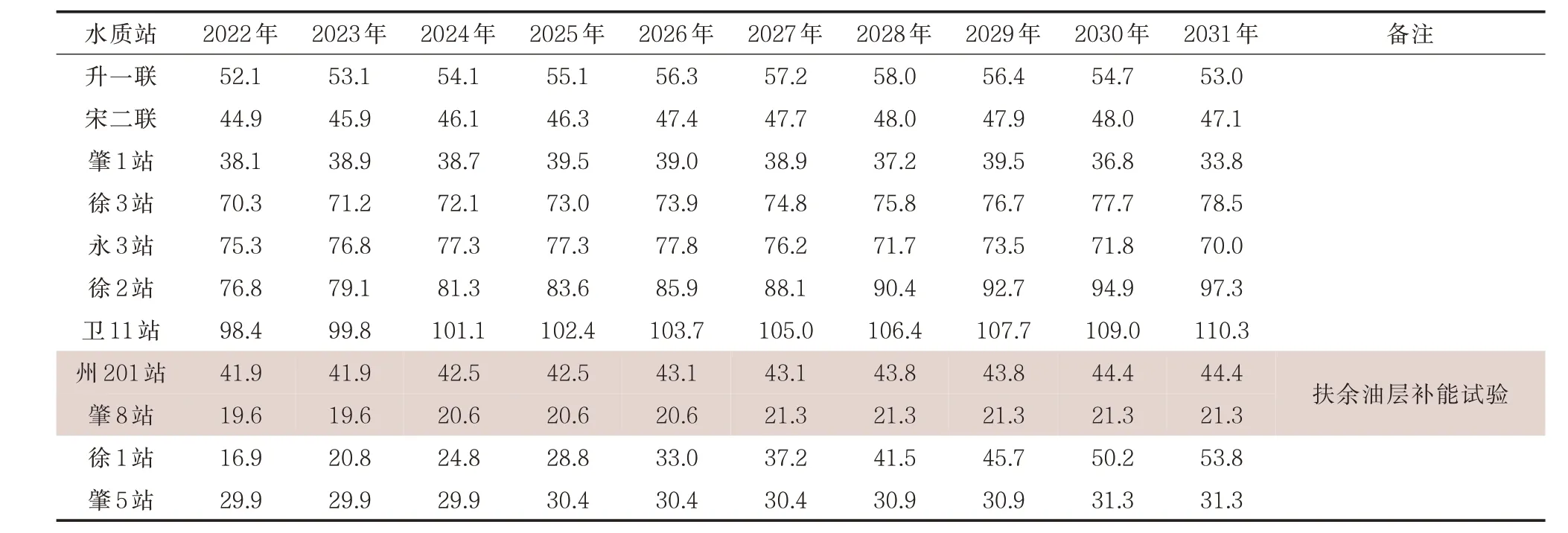

目前全厂水质站主要存在两方面问题:①除扶余油层试验区块以外,2 座水质站负荷率不到30%;②卫11 水质站负荷率超过110%,需要扩建或系统调整(表2)。针对以上问题采取了以下3 项措施:

表2 水质站预测负荷率情况Tab.2 Predicted load rate of water quality stations %

(1)停运徐1 水质站。徐三联地区辖污水站1 座,徐三联和徐1 水质站2 座,注水站4 座,目前产生污水可在本地区全部回注,不足部分由2 座水质站补充。停运徐1 水质站,该地区注水全部由徐三联污水站及清水站提供,预计年节省成本186 万元,同时徐三联水质站负荷率由70.3%提高至74.4%,提升了4.1%。

(2)停运肇5 水质站。肇一联地区辖污水站1 座,肇一联和肇5 水质站2 座,注水站4 座,目前产生污水可在本地区全部回注,不足部分由2 座水质站补充。停运肇5 水质站,该地区注水全部由肇一联污水站及清水站提供,预计年节省成本182 万元,同时肇一联水质站负荷率由38.1%提高至79.9%,提升了41.8%。

(3)扩大污水回注区块,停运卫11 水质站。目前宋一联地区污水无法全部回注,现已外调至宋二联,考虑到卫11 区块仍单独回注清水,“十四五”后三年规划新建宋一联至卫11 注水站供污水管道后,停运卫11 水质站[8]。停运后预计年节省成本290 万元,污水输送成本每立方米降低0.15 元。

1.2.3 解决转油站安全隐患

全厂现有“加热、分离、缓冲、沉降”四合一组合处理装置共计44 台,目前烟火管存在结垢严重、鼓包穿孔率高、细烟管组合处理装置清垢困难等问题。针对此问题采取了2 项优化措施:①完善组合处理装置内部结构,不直接对原油加热;②优化处理工艺,制定了3 条改造技术思路,并最终优选了改造新型组合处理装置并新建外输炉的技术思路,目前肇7 转油站正在实施。

1.2.4 治理低温集油环

针对集油半径长这一问题,通过在辖井较多的串接阀组间增加混输泵,来降低输油管道压力。徐3 转油站2#阀组间现场安装混输泵后,系统回油压力由0.9 MPa 下降至0.45 MPa,改善了集油环的运行条件,提高了油井的时率和产量;针对结蜡导致缩径的137 km 集油管道进行高温热洗、通球及酸洗;治理腐蚀穿孔管道的同时优化20 个集油环路由,减少无效掺水集油路径。

2 节能降耗措施及效果

2.1 节气管理

围绕“增加湿气回收,控制用气消耗”的思路,重点关注气油比、吨液耗气量等关键指标,严控回油温度等关键参数,提伴生气量、提炉效、降回油温度、降损耗,在保障平稳运行的同时,加强节气管理。

2.1.1 提高伴生气回收率

针对部分井口组合装置损坏失效,加药、洗井后套管关闭不严问题,从井到站,实施节点管控:①抓井口,保回收率。储备组合阀易损件,随时维修失效装置,要求测试、加药、洗井等工作完成后必须关闭套管阀门,减少气流失。②控站内,保析出率。控制进站压力,做好湿气有效分离,合一流程压力小于0.1 MPa,分离器缓冲罐压力小于0.08 MPa;控燃气压力,伴生气压力稍高于干气压力,确保伴生气优先燃烧。生产气油比由2017 年的16.9 提高到2022 年的19.0,提高了12.4%。

2.1.2 提高加热炉效率

全厂炉效低于80%的加热炉27 台,主要影响因素为烟火管结垢和过剩空气系数不合理。围绕导热性能和燃烧效率2 个指标,在防结垢、清积垢等方面,优化运行提效率:①开展月度炉效测试。根据测试结果及时清火嘴、调风量,确保氧含量控制在5%以下。②做好燃气流量控制。依据理论动态调整燃气量及负荷率。③真空炉、水套炉实施盘管除垢。改造加热炉汇集器、安装可拆卸弯头36台,保证随时通球,2022 年组织盘管通球75 台,换热效率明显提高。④变周期清淤为按需清淤。密切关注加热炉运行状态,火管监测点温度上升超过50 ℃时,及时组织清淤;接收压裂返排液的站,每2 个月清淤1 次,在保证炉效的同时,保证安全运行[9]。

2.1.3 开展试验降回油温度

第八采油厂所辖油田油井产液量低、气油比低、井口出液温度低、原油凝固点高。原油集输采用单管环状流程,掺水集油环1 512 个,平均环长3.13 km,单井产液量4.1 m3/d,出液温度8~15℃,回油温度控制难度较大。

(1)开展环状掺水工艺回油温度控制界限试验。以往按净化油输送标准,在凝固点以上3~5 ℃控制回油温度,环状集输流程掺水后,集油管道内介质的最低含水率均大于80%,属于高含水期。在集油环末端安装玻璃管,开展控温试验,摸索出环状掺水工艺温度控制界限,同时优化掺水量、掺水温度等运行参数,指导生产调控。在凝固点进站的前提下,对转油站和阀组间的控制参数进行优化计算,得出结论:随着掺水温度的升高,掺水量逐渐下降,65 ℃以上掺水量对掺水温度变化不敏感,58 ℃以下掺水量随掺水温度的降低幅度较大;掺水温度在62~64 ℃时运行费用最低。

(2)制定温控标准,加强日常检查。全厂回油温度每下降1 ℃,年节气约300×104m3。按照凝固点运行原则,外输线凝固点以上2℃运行,环管线36±2 ℃进站,管理部门每月组织全覆盖检查,特殊环经厂、矿两级确认后挂牌管理,温度符合率保持在90%以上,较“十三五”前降低4 ℃以上。

2.1.4 治理低效集油系统降低热量损失

为保证集油系统的高效运行,对小于2 口井的集油环进行水力热力计算,结合油田开发,实施关、停、并、转方式,优化管道走向。共合并低效集油环20 个,缩短管道24.16 km,单井单环转、提、停运26 个,降低掺水量33.6 m3/h,节气28.7×104m3/d。

2.2 节电管理

地面系统重点落实耗电设备季节性优化运行,做好“一提两降”,即:集输系统优化机泵运行,提效率;适时管道清洗,降压力;注水系统分级调整,降单耗,控制电量消耗。

2.2.1 提高变频完好率

全厂9 座站泵管压差大于0.4 MPa,主要原因为开发初期外输液量平稳,外输泵与液量匹配合理,但随着开发不断深入,外输液量有较大变化,因此造成了未设置外输变频或变频器损坏的机泵泵管压差较大,形成了不必要的损耗。对于外输无变频器的6 座站结合产能新建,3 座损坏的变频器通过资产设备进行维修,将泵管压差控制到0.1 MPa以内。

2.2.2 降低管道运行压力

组织正反流程周期倒运:建立运行制度,693个同径集油环每月正反流程倒运一次;组织高温高压热洗:针对无法正反流程倒运的集油环,根据运行情况,随时组织高温高压热洗;适时组织管道通球:在各作业区配备不同管径的清管器,可实现自主通球,通过摸索通球周期(外输线压力每上升0.3 MPa,站间线、环管线压力上升0.5 MPa)常态化组织通球,累计实施长度约1 117 km,平均压力下降28.5%[10]。

2.2.3 降低注水系统单耗

与开发结合,对全厂注水井进行压力分级,优选高压井少、系统压力高的8 座注水站开展注水降压试验。高压注水井调整84 口,注水站压力由21.2 MPa 下调至20.3 MPa,下调0.9 MPa,注水单耗由7.78 kWh 下降至7.37 kWh,下降了0.41 kWh,累计节电55.25×104kWh。

2.2.4 停运芳3 增压站

宋一联增加一级喂液泵,外输泵压由5.16 MPa提升至6.0 MPa,充分利用已建管道和外输泵的能力,停运增压站,解决了运行中泵管压差大、能耗高的问题。宋一联实施越站外输,泵管压差下降3.9 MPa。芳3 增压站停运后,宋一联外输油系统日耗电由5.28×104kWh 下降至4.06×104kWh,下降了23.1%,年节电288×104kWh。

2.2.5 掺产比技术优化推广

结合产量、含水、温度、管径、集输距离以及掺水泵的特性曲线,根据不同季节逐站摸索合理掺产比,依据理论计算结果现场调控,通过平台日监管,现场月检查,全年平均掺产比2.3,4 年下降了52%,年减少无效掺水循环216×104m3,通过控制掺产比,年节电206×104kWh。

2022 年地面系统年节气348×104m3,年节电1 078×104kWh,分别占本系统用能的2.78%和4.52%。2016 年以来,吨液耗气由19.1 m3下降至11.6 m3,下降了39.3%,吨液耗电由91.3 kWh下降至52.4 kWh,下降了42.6%。

3 数字化建设现状

目前第八采油厂还未规模实施数字化建设,主要依赖人工巡检、手动调控,缺员问题突出。自2016 年起,依托产能及老区改造项目,在台9、源142 区块、肇8、宋一联等站场开展数字化建设,截至2022 年10 月,共实施油水井351 口,阀组间8 座,配水间6 座,中型站场19 座,大型站场5 座。

大型站场已建设联合站7 座,其中宋一联、宋二联、徐三联、肇一联、方4 联5 座站场已通过产能建设及老区改造项目,实施集中监控数字化建设,升一联、永一联依托全厂生产物联网建设工程实施改造,联合站数字化建设情况见表3。

表3 联合站数字化建设情况Tab.3 Digital construction of multi-purpose stations

中型站场已建设中型站场32 座,目前实现合岗管理模式19 座,其中肇7、肇8 站中控室迁建至队部,站内“无人值守”,其余13 座站场依托生产物联网建设工程进行无人值守改造(表4)。

表4 中型站场数字化建设情况Tab.4 Digital construction of medium-sized stations

站外系统自2016 年起,依托产能建设工程实现了台9、源142、方4 区块生产数据上传至所属站场中控室集中监控,共实施油井272 口,水井79口,阀组间7 座,混输间1 座,配水间6 座,站外系统数字化建设情况见表5。

表5 站外系统数字化建设情况Tab.5 Digital construction of off-site system

4 数字化建设推进情况

以顶层设计、业务主导为原则实施数字化建设,2021 年11 月开始方案编制,2022 年9 月下达方案批复,预计2024 年12 月完成主体设备及各作业区生产指挥中心投运,2025 年7 月全面竣工达到验收标准。

4.1 实施原则及范围

至2022 年3 月,全厂油水井12 079 口,除提捞井、长关低效井、已实施数字化井以外,实施数字化建设油水井9 402 口,水源井101 口,小型站场554 座,大中型站场38 座。12 座独立建设站场及1 座合建站场实现无人值守,20 座合建站场实现数据上传,5 座合建站场实现集中监控。

4.2 投资及预期效果

油田公司批复主体投资26 773 万元,建成后:①减缓用工压力。预计2025 年底可节约用工870人,降低员工户外恶劣环境下的工作强度。②提升管理指标。通过数字化建设可加强油井过程管理,动态优化运行参数,精细能耗管理,检泵率降低1%,年耗电量下降1 051 kWh,可节约费用669.5万元。③提升安全环保监管能力。可对存在风险进行识别、评估、预判和远程控制,实现全方位、全过程、全天候立体管控,掌握风险管控主动权。

为保证2025 年建成数字化油田,预计2022 年12 月末完成初设,2023 年2 月完成施工图,2023年施工,2024 年末主体调试投运,2025 年7 月全面竣工,达到验收标准。

5 结束语

地面工程是油田开发的重要环节,也是控投降本的重要源头,面对低碳发展新形势、安全环保新要求、数智共享新机遇,应努力践行油田公司抓好“三件大事”的战略部署和“一稳三增”总体要求,认真执行好“有效控制地面投资和满足开发生产需要”工作要求,在控投资提效益和保开发稳生产等方面解放思想、转变观念。在新形势下,将积极拓展“三优一简”新内涵,融合标准化设计和数字化建设,打造“三优两化一简”的地面建设新模式。通过坚持系统优化简化,持续推广成熟技术等措施,实现系统综合节能改造,促进生产系统优化升级。加快数字化建设步伐,提升井场数字化覆盖率,推进大型站场集中监控和转油站无人值守改造,进一步做好地面工程提质增效各项重点技术工作,为地面系统精益生产打牢工程基础。