稻麦兼用排种器检测与吹种装置性能模拟与试验

梁玉玥, 郑侃, 夏俊芳

(1.恩施职业技术学院,湖北 恩施 445000; 2.华中农业大学工学院,武汉 430070)

水稻和小麦是人类最重要的粮食作物,长江中下游稻麦种植多以中稻和冬小麦为主,中稻的播种期为4—5 月、冬小麦的播种期为9—10 月,2 种作物播种期不冲突,现有稻麦机具多为单体机,具有功能单一、利用率不高等特点[1]。目前,针对该地区稻麦轮作制度特点研制的兼用设备极少,为符合现代农业提出的节约能源、精量播种、保护性耕作等要求,积极推动稻麦轮作区开展水稻和小麦精量播种[2-6],制造兼用机具可实现节约增效[7],精确计数是稻麦兼用排种器精播技术研究中亟待解决的问题之一。Rajaiah 等[8]设计了可调节排种播种量的闭环控制系统用于精密排种装置,可在最高残茬覆盖水平下,提高间距均匀性的播种精度。梅志雄等[9]设计了稻麦两用螺旋式排种器,通过配合调节出种孔长度、倾斜角、转速的方式实现稻麦兼用模糊精量排种。杜俊等[10]根据稻麦不同物料特性对滚筒上的窝眼进行设计,通过更换滚筒方式实现稻麦模糊精量兼用。何丽楠等[11]设计了螺旋槽式排种器结构,通过旋转手轮推动播量调节装置改变排种轮工作长度,控制排种轮槽大小实现模糊精量排种,以此解决稻麦播种不均匀问题。唐楠锐等[12]采用辅助充种搅种型孔实现水稻精量穴播。曹成茂等[13]在勺轮式排种器基础上设计了带有针对水稻种子的异型孔的气力式排种器,通过改变气吹角度配合调节气压大小,获得较好的排种效果。赵晓顺等[14]利用真空负压原理研制带吸种环槽的小麦精量排种器,实现小麦精播。基于差速原理和离散元法,赵金等[15]通过轮盘转动进行充种,可在种沟内形成有序的种带,实现小麦单粒精播。已有研究主要结合种子尺寸设计型孔结构来实现模糊精量囊种,为实现精量播种提供了重要借鉴,但在精量播种检测手段与性能评估方面较为薄弱,采用精确计数的方式达到精量排种仍需深入研究。

针对上述问题,本研究设计了基于精确计数的吹种装置,根据平抛运动轨迹和文丘里原理分别设计稻麦检测装置和吹种装置,分析影响稻麦充种性能的关键因素,基于CFD(computational fluid dynamics)气固耦合的方法对种子在检测与吹种装置中的移动过程进行气固两相流模拟,分析影响种子运动状态的最优参数组合,并进行仿真试验验证检测与吹种装置可行性,通过更改参数实现不同工作转速排种需求,为稻麦精量计数系统设计奠定基础。

1 材料与方法

1.1 试验材料

选用水稻‘黄华占’‘鄂麦11’各1 000 粒作为研究对象,经测量稻麦种子在长、宽、厚方向平均几何尺寸分别为9.57 mm×2.31 mm×1.99 mm 和6.85 mm×3.50 mm×2.98 mm,采用旱作直播方式进行排种。

1.2 排种器整体结构与工作原理

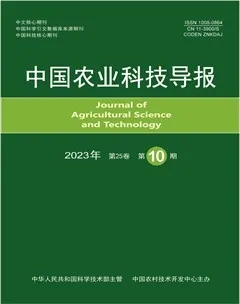

稻麦兼用气吹式精量排种器结构如图1 所示,主要由振动供种装置、电磁阀、排序管、光电传感器、吹种喷嘴阀、上排种盘、下排种盘等组成。

图1 排种器结构Fig. 1 Structure of seed metering device

供种时,种箱里的种子在电磁激振作用下进行扩散运动,沿着螺旋导轨向上排序输送进入排序管,经过排序管时形成单列连续种子流。种子经过检测装置下落时被光电传感器检测,单片机驱动电磁阀打开吹种喷嘴阀,由风泵提供的连续正压气流通过吹种喷嘴阀形成的高速气流将种子吹进充种管并落入上排种盘的型孔中,上排种盘由步进电机驱动并带动种子一起做旋转运动,下排种盘与机架相对固定,当种子经过下排种盘型孔处时随自重进入排种管,经排种管落入已开好沟的沟槽里,完成1次排种作业过程。

在检测和吹气过程中设置精量计数环节,将U型EE-SX672-WR光电传感器[欧姆龙自动化(中国)有限公司]连接至STC89C52 单片机[普天科技(深圳)有限公司]外部中断I/O 口,将此信号作为单片机外部中断源,当单片机打开外部中断请求且外部中断触发时,单片机驱动电磁阀打开吹种喷嘴阀。同时单片机对种子数量进行累加,当计数到达设定值(水稻3 粒、小麦1 粒)时,单片机关闭外部中断请求且将电磁阀复位。单片机再次打开外部中断请求的间隔时间t,取决于上排种盘的转速n,即t=f(n)。

1.3 关键部件设计

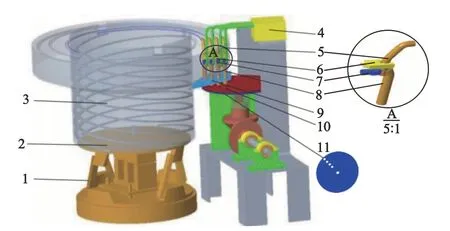

1.3.1 检测装置设计 稻麦种子通过振动排序装置可形成种子流,其种供速率分别为19.6、13.9 粒∙s-1[16],为了方便光电传感器更灵敏地检测到种子,设计检测装置使连续种子流在下落时形成短暂分离。种子下落时沿水平方向做匀速直线运动,竖直方向只受重力作用,做自由落体运动,以抛出点为原点,水平抛出方向为X轴正方向、竖直向下方向为Z轴正方向建立坐标系,以水稻19.6 粒∙s-1为基准计算,可得2 粒种子平均间隔时间为50 ms,假设种子以与水平方向呈45°开始下落,落下时种子速度方向与水平地面呈60°,由平抛运动速度变化规律可知,连续相等的时间间隔内,竖直方向上的位移差相等,由式(1)可得位移差为24.5 mm。由此可见,种子在50 ms 时间间隔内下降24.5 mm,足以让种子之间形成短暂分离,于是设置检测装置结构(图2)。

图2 检测装置结构Fig. 2 Structure of detection-device

式中,Δt为时间间隔,s;Δz为竖直方向位移差,mm。

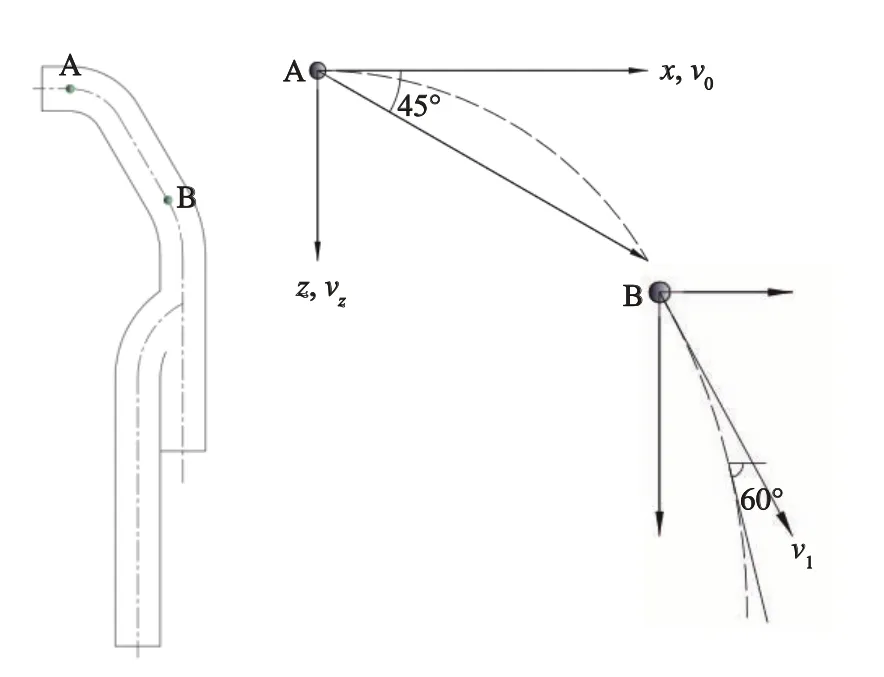

1.3.2 吹种装置设计 吹种装置是稻麦兼用气吹式排种器核心部件,吹种装置为非移动部件,其作用是将高速气流吹送种子在管道中形成气固两相流。吹种装置由种子入口、分料出口、气流入口、气固两相流混合管道和气固两相流出口组成(图3)。

图3 吹种装置Fig. 3 Blowing device

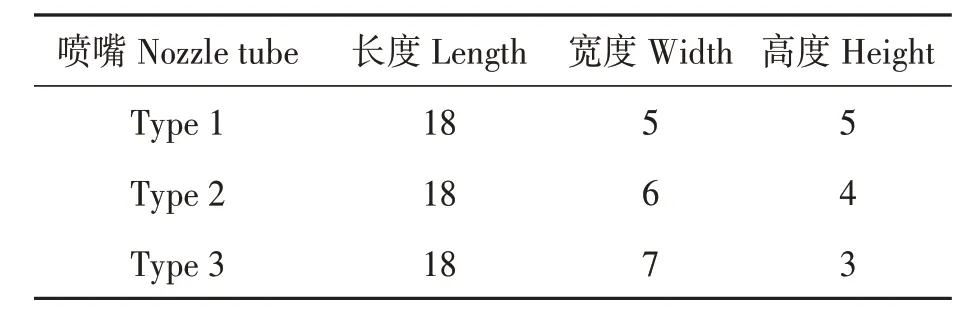

根据文丘里原理采取方形管形式的喷嘴[17],长度、宽度和高度分别为L、b和h。为了方便加工与安装,分料出口管道与气固两相流出口管道之间形成45°夹角,分料出口与供料口入口直径相同。吹种装置的工作原理为:将光电传感器检测到的种子,借助风泵产生的气流通过气流入口进入喷嘴处,将种子吹进气固两相流出口。种子入口承接供种装置输出的单列种子流,为便于传感器检测,使种子沿纵向方向掉落,设计种子入口的直径为10 mm,气固两相流出口为倾斜管道,与分料出口管道之间呈45°夹角,从喷嘴到气固两相流出口的截面积逐渐增大,气固两相流出口直径和气流入口直径均为10 mm。由连续性方程可知,在流量稳定的前提下,通过缩小喷嘴横截面积能提高气流速度,设计喷嘴管的宽度小于10 mm,同时使气流覆盖到种子表面,喷嘴面积以稻麦几何尺寸长×宽或长×厚为19 mm2作为基准,初步确定方形喷嘴管的长为18 mm,宽为5~7 mm,高为3~5 mm。

1.4 检测与吹种装置气固耦合仿真

1.4.1 充种性能主要因素设置 利用文丘里原理设计喷嘴结构,使气流在喷嘴与入口处产生较大的压力差,由于喷嘴处面积变小,根据连续性方程可知,在喷嘴处的气流速度将会增加产生高速气流将种子吹进气固两相流出口。因此,当气固两相流进入排种管时,种子流与气流将完成混合和输送过程。种子在运输过程中,稻麦排1 穴的时间与排种盘转速有关,排1 穴水稻需要在排种盘转动1/16 转的时间内完成,即将3 粒水稻吹至气固两相流出口所需的时间与工作转速之间的关系为15/4n,排1 穴小麦需要在排种盘转动1/36 转的时间内完成,即将1 粒小麦吹至气固两相流出口所需的时间与工作转速之间的关系为5/3n。由此可见,喷嘴气流速度将明显影响输送性能,主要影响参数有喷嘴结构,即长度(L)、宽度(b)、高度(h);工作转速(np)和气流入口压力(P)。

①喷嘴结构参数。根据1.3.2 方形喷嘴管尺寸分析,设置3 种(Type 1、Type 2、Type 3)截面积不同的方形喷嘴管,其参数如表1所示。

表1 不同截面积喷嘴结构参数Table 1 Structural parameters of nozzle tubes with different cross-sectional areas (mm)

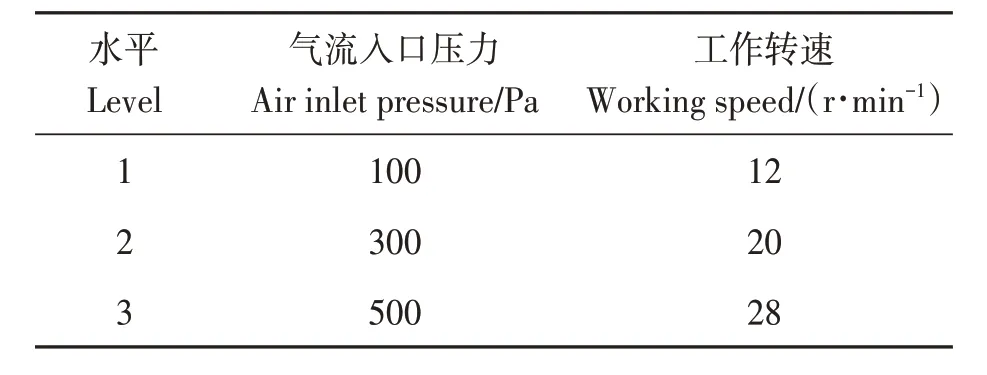

②工作转速。根据水稻和小麦种植农艺要求,稻麦精量播种合理株距分别为200、60 mm,水稻和小麦排种盘径向型孔数分别为16和36,由公式(2)可计算得出水稻和小麦上排种盘转速分别为18.75、27.78 r∙min-1,在两端分别留有一定的富余度,取转速范围为12~28 r∙min-1。

式中,D为地轮直径,取0.6 m;δ为地轮滑移系数,取0.1;S为株距,m;Z为排种盘径向型孔数量;vm为拖拉机前进速度,m·s-1;ip为传动比,取1。

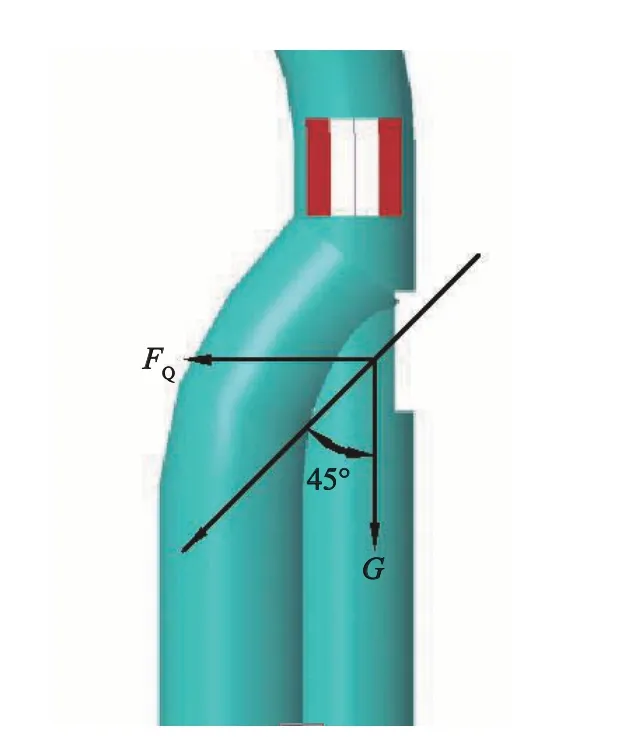

③气流入口压力。稻麦种子经传感器检测之后,将种子吹进气固两相流出口,此时种子受到重力(G)和吹种正压作用力(FQ)的作用,如图4所示。

图4 吹种时受力分析Fig. 4 Force analysis during seed blowing

要使种子能够顺利进入气固两相流管道,以某粒种子为研究对象,进行受力分析,建立力学方程如下。

式中,FQ为吹种正压作用力,N;G为种子质点的重力,N;Ac为喷嘴管面积,m2;P为吹种正压力,Pa;m为某粒种子的质量,kg。

由式(3)可得临界吹种正压≥79 Pa,于是取气流入口压力为100~500 Pa。

1.4.2 检测与吹种装置气固两相流仿真试验 为保证充种管内种子连续稳定,分析种子在吹种过程中运动状态特性,利用编程软件VS 2010 编写用户自定义UDF 函数,对Fluent 19.0 进行二次开发,确定合适的充种性能参数。

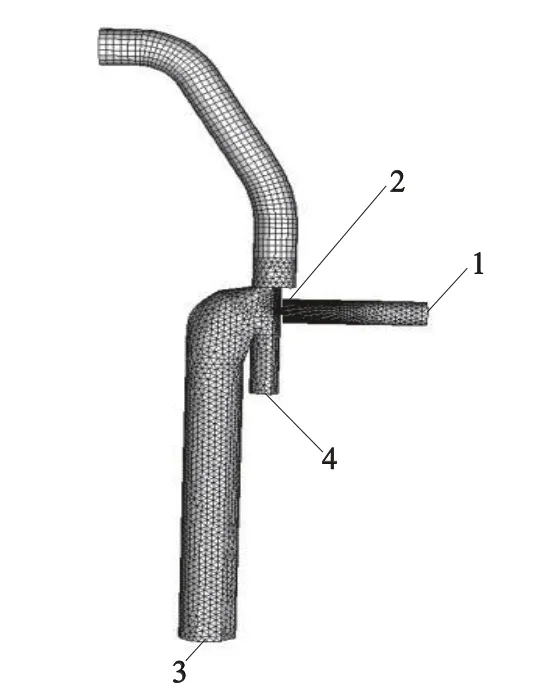

①模型选择与网格划分。运用Cro-E 软件对检测与吹种装置进行三维建模,并采用六面体结构化网格进行网格划分,吹种装置网格结构如图5 所示。再进行CFD 计算分析,根据种子在气流场中的运动为湍流运动[17],且k-ε湍流模型对分岔流动具有较高的准确性及较小的误差性[18],因此模拟计算采用自带的k-ε 湍流模型对检测与吹种装置进行流场分析。

图5 吹种装置网格Fig. 5 Grid of blowing-device

②仿真试验方法与设计。选择截面不同的方形喷嘴、工作转速、气流入口压力作为试验因素。为探究喷嘴截面对喷嘴气流速度的影响,首先结合表1参数进行仿真分析,令气流分布面积较大且气流速度高的最优截面类型为W。为探究工作转速、气流入口压力对种子运动特性的影响,采用最优截面类型W,稻麦供种速率分别为19.6、13.9 粒∙s-1,试验设计水平见表2,对作用于种子的作用力和速度进行仿真试验。为验证排种时该吹种装置是否满足时间要求,对其进行仿真试验分析种子运动状态,并以种子间隔时间为参考讨论装置是否合理。在仿真过程中,通过编写UDF 编译文件对水稻数量进行检测控制时,以理论时间t=190 ms为标准,检测水稻3粒并吹走的时间不足时间t,剩下的时间传感器暂停不检测,等到总时间到达t之后重新计数再进行下1个周期;对小麦数量进行检测控制时更改UDF 编译文件,仅更改UDF 文件中的时间间隔及数量要求,控制要求以理论时间t=100 ms为标准,检测数量为1 粒小麦种子,其他要求与排种水稻要求一致。

表2 仿真试验设计水平Table 2 Simulation test design level

1.5 台架试验

选用宽度为6.35 mm 的光电传感器,光电传感器紧贴喷嘴口进行安装,若种子在传感器正中间位置被检测到且留一定富余量,即种子到达喷嘴口的位移为3 mm,则有下落时间为17 ms,保留一定的电气延时,于是设定延时时间为10、11、12、13、14 ms,排种转速设置为20 r∙min-1,水稻供种电压为110 V、小麦种供电压为130 V,吹种气流均为300 Pa,设置每穴之间无延时,分别试验测定30 s 内吹种数量,每组试验5 次取平均值,得出最佳延时时间。再设置此延时时间,以合格率为指标评价排种效果。利用数字调压控制器调节供种装置工作电压,排种轴旋转5圈,重复试验5次,统计合格率求平均值。

2 结果与分析

2.1 喷嘴管截面形状对喷嘴气流速度影响分析

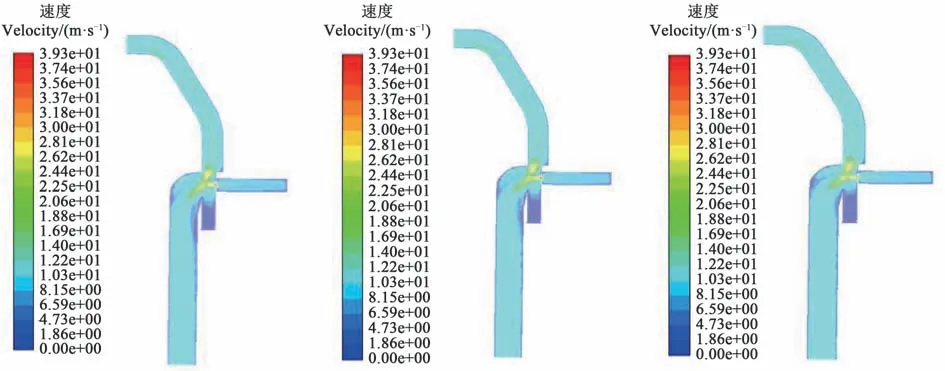

图6 所示的是不同类型喷嘴管截面形状对喷嘴气流速度流场分布,在水平1 下进行仿真试验,取Y=0 mm 切片的气流速度分布。由图6 可知,3 种类型的喷嘴管在喷嘴口处均可获得较高的气流速度,随着截面积长度增加,高气流集中在喷嘴口处。当传感器检测到下落的种子后,喷嘴口处出来的气流分布面积较大且气流速度高,比较3种不同类型的截面积可以看出,Type 3喷嘴管结构在喷嘴口处的速度分布较广,可以获得较高的喷嘴气流速度,其性能更优。

图6 不同类型喷嘴管截面形状速度流场Fig. 6 Velocity flow field diagram of different types of nozzle tube section shape

2.2 吹种装置多因素对种子运动特性的影响分析

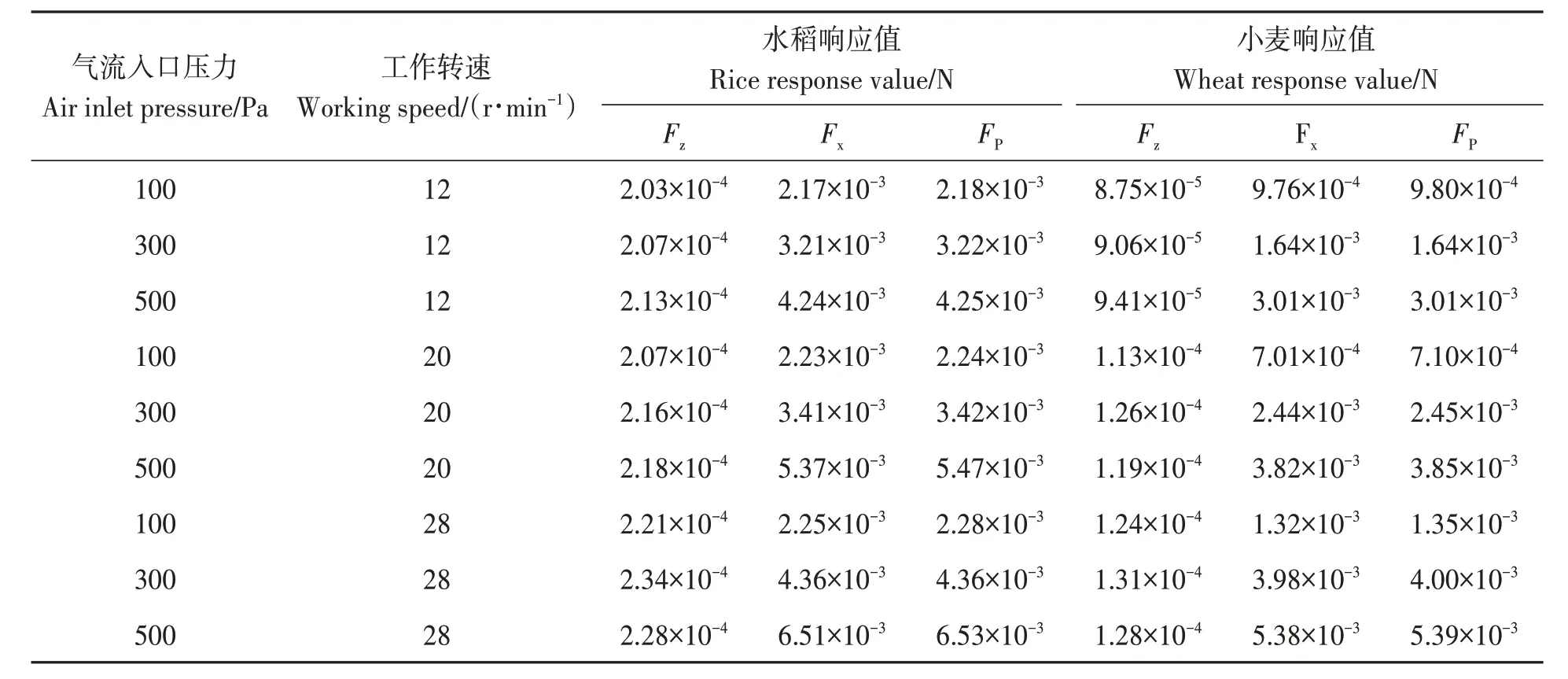

2.2.1 对种子受力的影响 以气流入口压力和工作转速为试验因素,对种子的作用力进行仿真试验。由表3 可知,作用于稻麦上的合力变化均与气流入口压力和工作转速正相关,其中Z方向的力(Fz)主要有重力和浮力,其整体水平处于平稳状态,主要因为X方向的力(Fx)变化幅度较大导致合力(Fp)的增加。在同一气流入口压力下,工作转速设定为12~28 r∙min-1时,作用于水稻种子的X方向的力和合力基本保持稳定;在同一工作转速下,气流入口压力设定为100~500 Pa 时,作用于水稻种子X方向的力和合力随工作转速的增加而逐渐增加。在同一气流入口压力下,工作转速设定为12~28 r∙min-1时,作用于小麦种子的X方向的力和合力与工作转速正相关;在同一工作转速下,气流入口压力设定为100~500 Pa 时,作用于小麦种子的X方向的力和合力随气流入口压力的增加而逐渐增加。从表4 可知,气流入口压力和工作转速均对作用于稻麦种子上的合力有显著影响。

表3 不同气流入口压力和工作转速下种子的受力Table 3 Seed stress under different airflow inlet pressure and working speed

表4 各因素对种子受力方差分析Table 4 Variance analysis on various factors on force

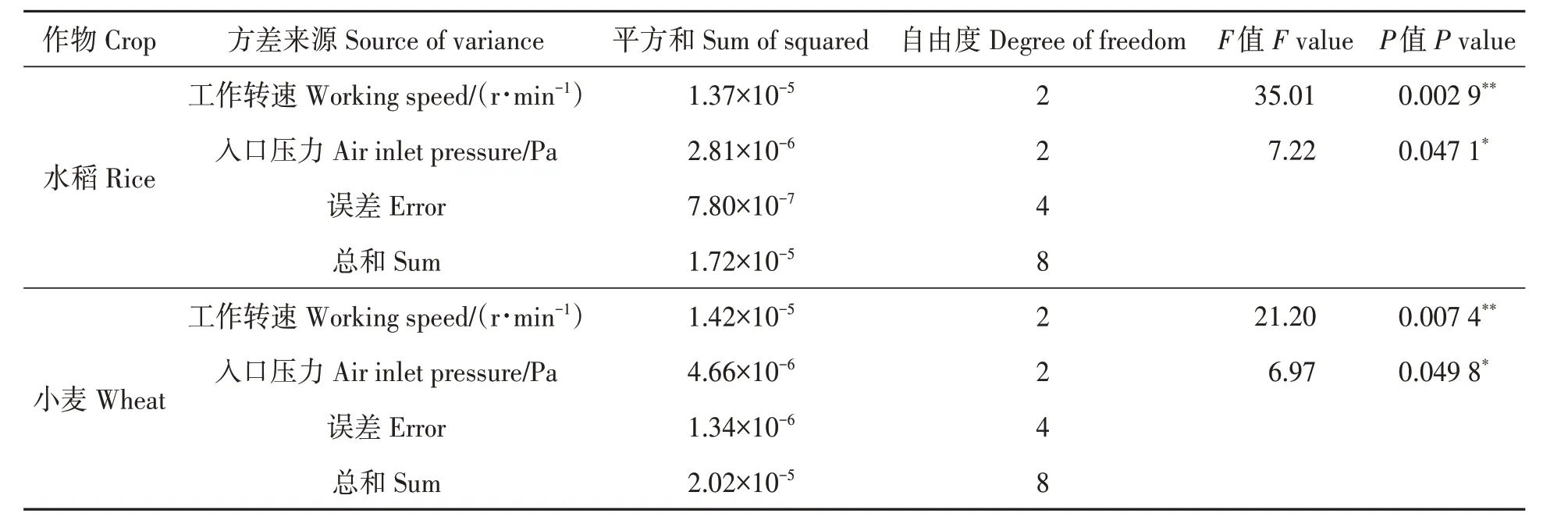

2.2.2 对种子速度的影响 以气流入口压力和工作转速为试验因素,对种子的运动速度进行仿真试验。由表5 可知,作用于稻麦上的速度与气流入口压力和工作转速正相关,Z方向的速度(vz)在稳定范围内变化,整体水平处于平稳状态,主要因为X方向的速度(vx)变化幅度较大导致合速度(vp)的增加,在同一气流入口压力下,工作转速设定为20~28 r∙min-1时,作用于稻麦种子的X方向的速度和合速度随工作转速的增加而逐渐增加。在同一工作转速下,气流入口压力设定为100~500 Pa 时,作用于稻麦种子的X方向的速度和合速度随气流入口压力的增加而逐渐增加。从表6可知,气流入口压力和工作转速均对作用于稻麦种子上的合速度影响极显著。

表5 不同气流入口压力和工作转速下的种子速度Table 5 Mean velocity under different airflow inlet pressure and working speed

表6 各因素对种子速度方差分析Table 6 Variance analysis on various factors on velocity

当气流入口压力增加至500 Pa,工作转速增加至28 r∙min-1,种子所受的作用力和速度都处于较大值,使相对速度增加,不利于后续投种。为使后续投种性能较好,应选择合适的工作参数使种子受到较高的作用力和速度,又能满足相对速度较小。因此,考虑气流入口压力为300 Pa、工作转速为20 r∙min-1较适宜。

2.3 间隔时间仿真试验验证分析

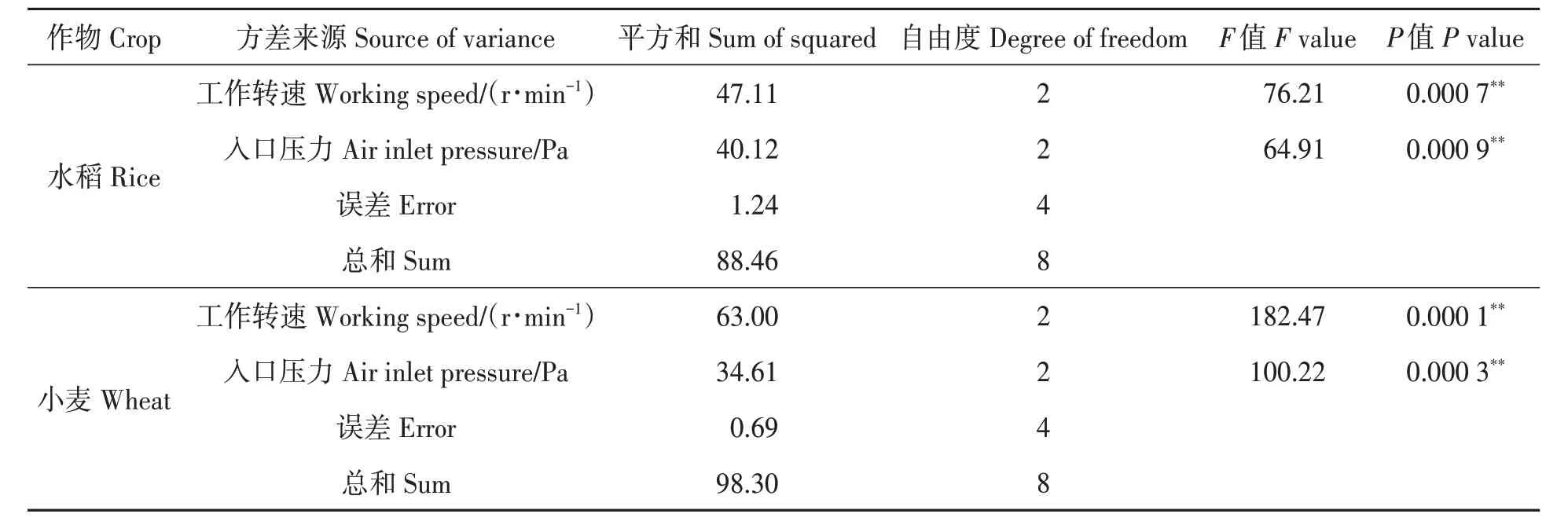

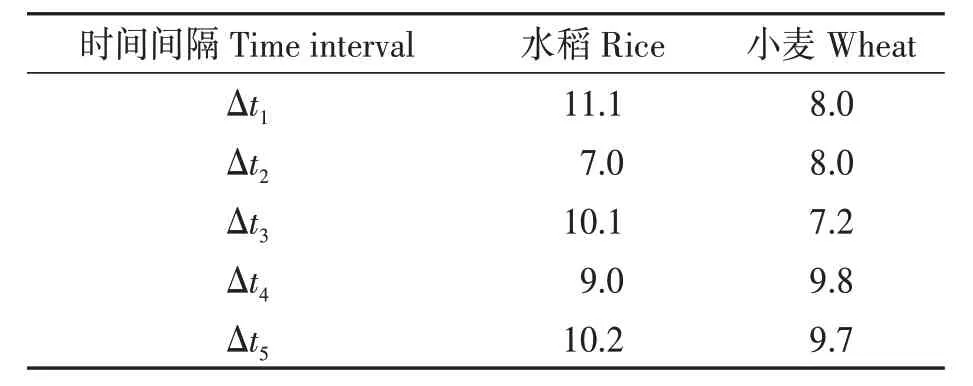

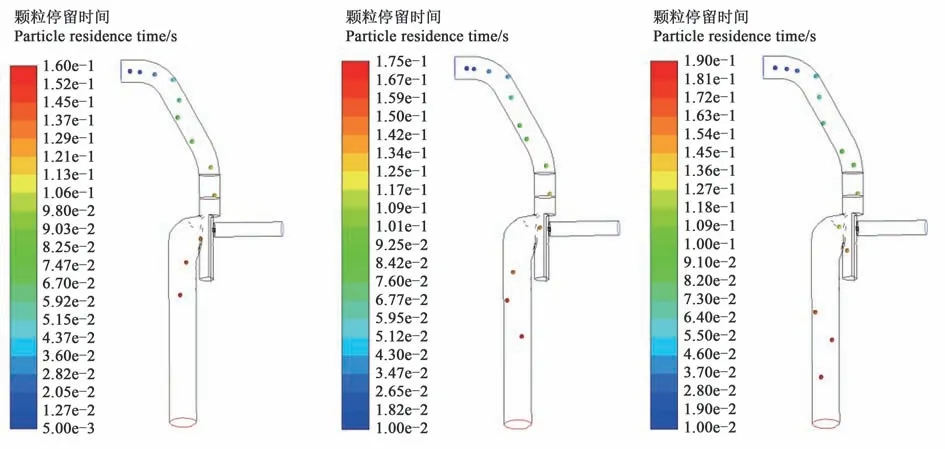

种子在气流场的分布情况可以通过种子的运动状态直观表达,设置气流入口压力为300 Pa,水稻供种速率为19.6粒∙s-1、小麦供种速率为13.9粒∙s-1,工作转速为20 r∙min-1。排种水稻种子时以种子流进入检测装置开始进行1 个周期的仿真试验,其仿真结果如图7所示,时间间隔统计见表7。仿真试验结果表明,对稻麦进行排种时,该检测吹种装置满足稻麦兼用要求。当排种水稻时,连续3粒稻种之间的间隔时间为9.19 ms,小于2 粒稻种理论间隔时间60 ms;当排种小麦时,连续2 粒小麦种之间的间隔时间为8.45 ms,小于2 粒小麦种最小理论间隔时间50 ms,说明在稻麦种子经过检测装置时,传感器有足够时间进行检测计数,并将信号发送给单片机,驱动电磁阀打开喷嘴阀进行吹种。表明该装置可以适应不同工作转速的排种要求。

表7 种子间隔时间Table 7 Seed spacing time (ms)

图7 种子运动状态Fig. 7 Motion state of seed

2.4 台架验证试验分析

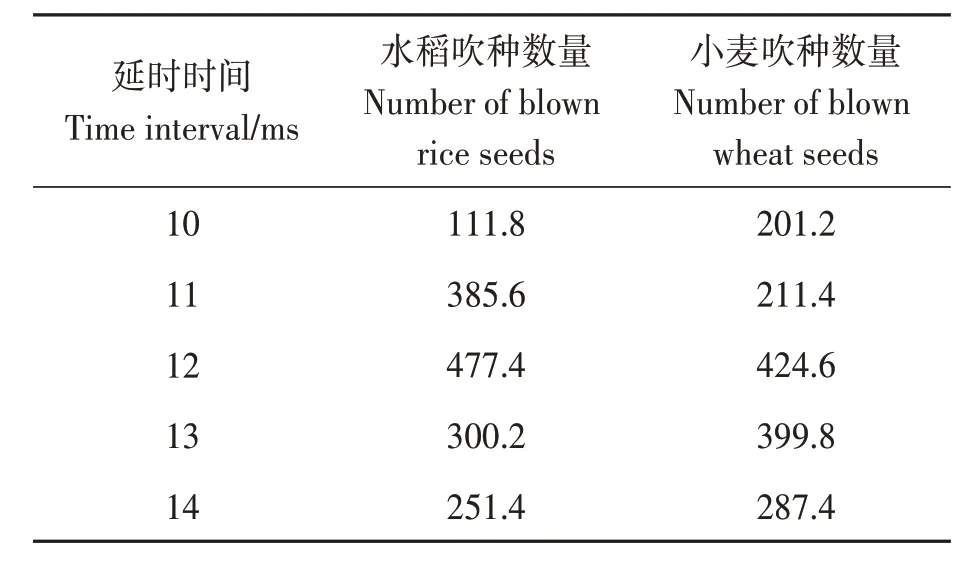

为检验稻麦兼用排种器检测与吹种装置的试验效果,构建排种器检测与吹种装置试验装置。试验结果如表8 所示,对水稻进行计数吹种时,随着延时时间增加,吹种数量先增加后减小,当延时时间为12 ms 时,吹种数量最大,说明物料从传感器检测口到吹气口所需时间匹配单片机内部处理计算时间与延时时间之和;当延时时间大于12 ms时,种子经过喷嘴口时高速电磁阀还没有打开,导致种子无法进行精确控制;当延时时间小于12 ms时,种子还没有经过喷嘴口已经开始吹气,由于吹气口为矩形,在一定时间间隔内仍有气压,但会出现因为气压不足引起漏吹现象,随着延时时间逐渐减少,漏吹现象明显增加。对小麦进行计数吹种时,当延时时间为12 ms 时,吹种效果最佳。于是方便稻麦兼用机械结构选用一致,粒间延时时间设定为12 ms。设置此延时时间,以合格率为排种效果评价指标,得到当排种轴转速20 r∙min-1时,水稻和小麦排种的合格率分别为90.7%和93.2%,满足稻麦兼用播种要求。

表8 不同粒间延时时间下的吹种数量Table 8 Number of seed blowing under different delay time between grains

3 讨论

目前,对稻麦兼用排种器的研究尚未深入开展采用精确计数方法实现精量排种。对于单体排种器的研究,精量排种的方法有较多研究,主要结合种子尺寸和穴播粒数设计型孔结构,通过机械或气力方式实现模糊精量囊种,在1个环节中实现模糊计数与囊种2个功能,通过试验调试在一定程度上提高模糊精量排种性能[19]。此外,光纤计数技术可用于油菜种子流的检测,以评估传感器精度对油菜种子播种量检测的影响,然而该技术在根据穴播粒数实现精确检测计数方面存在限制[20]。为实现稻麦兼用排种器精确检测计数的目的,本研究将计数、投种功能实现模块化设计,分别构建检测与吹种装置。通过平抛运动理论设计检测装置,根据种子流下落时产生一定的间距使用检测元件灵敏检测单粒种子;采用气固耦合方法分析各影响因素对种子运动状态特性的影响,获得最优工作参数组合:喷嘴管截面长度为18 mm、宽度为7 mm、高度为3 mm、气流入口压力为300 Pa、工作转速为20 r∙min-1。通过理论分析与仿真模拟相结合的方法确定稻麦理论间隔时间均大于仿真下落时间,验证了检测装置与吹种装置的可行性。为了兼顾稻麦农艺要求,确保检测到的种子顺利进入充种管进行囊种,本研究确定种子粒间延时时间为12 ms,得到水稻和小麦的合格率分别为90.7%和93.2%,说明检测与吹种装置精量排种合格率明显提升。

本研究设计的稻麦精量排种器进一步提升了排种合格率,可为今后机械式稻麦精量排种器结构优化设计提供参考。在试验过程中,种子的检测环节被单独构建实现了精确计数效果。然而,通常情况下检测元件灵敏度受外界环境光照、振动等影响,对合格率造成一定影响。因此,在后续研究中进一步增强检测装置稳定性,使其具有较高抗干扰能力,同时可结合高速摄影以图片形式进行精准计数加强探索检测精度,为精量技术提供参考。