鄂尔多斯盆地志丹油田套损井治理研究

崔 辉 李禄胜 苏飞虎2 王登学

1.延长油田股份有限公司志丹采油厂 陕西延安 717500;2.延长油田股份有限公司子长采油厂 陕西延安 717300

随着国民经济的持续且快速的增长,志丹油田开发生产技术和管理方面取得了重大进展。同时,由于油井数量逐年增加,油田的套管破损井数量也在逐年攀升。但对套损井的治理手段和管理技术没有得到优化升级,使得油田的开发工作难以长期进行。这一问题严重影响了油田的正常生产,并对油田造成了较为严重的经济损失。

1 志丹油田套损井现状

志丹油田处于鄂尔多斯盆地一级构造单元陕北斜坡的中西部,现今构造为一平缓西倾单斜。延长组长6 油层组为志丹油田主力含油层段,以三角洲前缘沉积为主,油藏的主要类型为岩性油藏及构造- 岩性油藏,开发主力油层为上三叠统延长组长6 油层组,次为长2 油层组和侏罗系延10 油层组。绝大部分油井具有低产特征,不同层位石油产量及富集程度有差异。志丹油田在册套损套变井为523 口,开井380 口,套损率2.8%。套损穿孔部主要集中在射孔段以上100~500m 之间,以长度0.1~1.0m 孔洞为主,主要表现为大段连片内腐蚀和局部穿孔。

2 套损井套损套变原因及套损特征

在油田开发早期,受固井水泥返高不足和洛河组地层水影响,主要以地层水外腐蚀为主;随着外防腐工艺完善,以及油田开发进入中高含水期,延安、直罗等产层流体矿化度高,含CO2等腐蚀性介质,产出液内腐蚀加剧,成为该油田套损主要原因。注水井主要由于高矿化度采出水引起套管内腐蚀导致套损。三叠系外腐蚀表现为局部区域矿化度虽高,但CO2、SRB 含量较低,内腐蚀相对轻微,延安组流体是外腐蚀的主要因素;洛河层腐蚀较轻,以点状腐蚀为主;直罗组均匀腐蚀,腐蚀区出现蚀坑且分布不集中;延安组腐蚀较严重,以裂缝、穿孔为主。穿孔位置主要位于水泥返高以上,集中在直罗、延安层段(380~1000m),占75%以上。套管平均厚度损伤1.46mm,损伤级别1、2 级为主,占92.1%;小段外腐蚀穿孔为主,0.1~0.5m/ 孔段。

3 套损套变机理分析

志丹油田油区多处于盆地Ⅰ、Ⅱ类腐蚀区,套管以腐蚀破漏为主。包括油井套管外洛河水的外腐蚀和长2 及以上侏罗系产出液的内腐蚀;水井套管外洛河水的外腐蚀和注入水中富含腐蚀性离子造成的内腐蚀。

3.1 外腐蚀

鄂尔多斯盆地内自下而上存在宜君、洛河、华池、环河腐蚀性水层,部分地区还存在罗汉洞、泾川组,其中以洛河组为主要腐蚀水层。洛河组孔隙度为10%~30%,渗透率为数百毫达西;由西向东水层厚450~250m,埋深1700~0m;向东减薄至安塞直罗一带尖灭,水源井日产水量100~400m3。洛河层上部浅层以O2腐蚀为主;洛河层下部以SRB 腐蚀和CO2腐蚀为主。特别是在地层压力条件下,微量CO2气体使洛河水在地下以弱酸形式存在,腐蚀速率为0.7~0.9mm/ a。地层水、注入水在地面环境下主要呈中性,腐蚀速率为0.4~0.5mm/ a。

3.2 内腐蚀

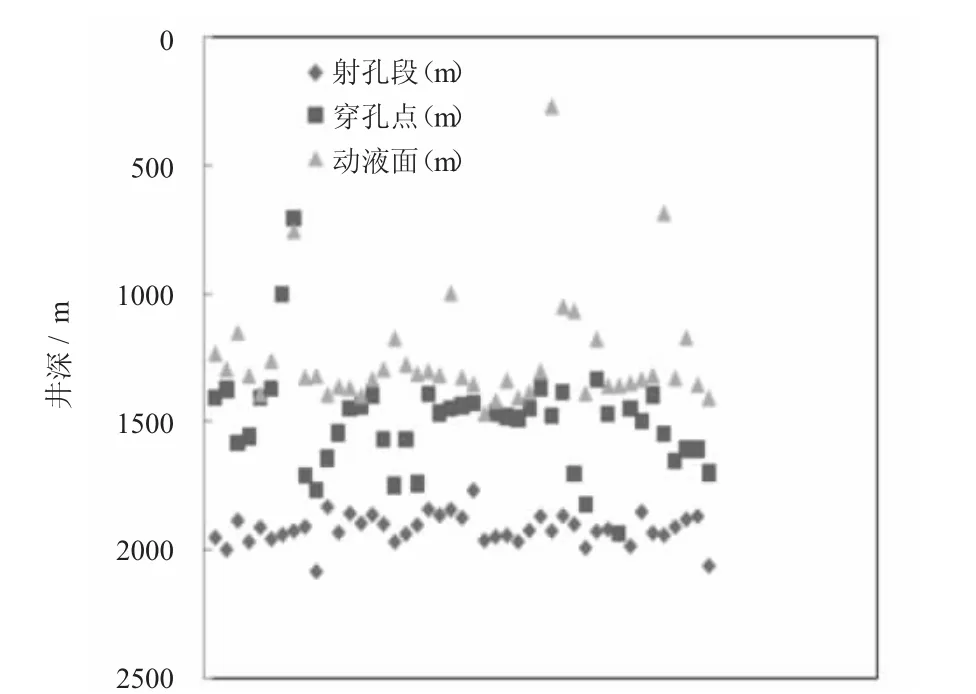

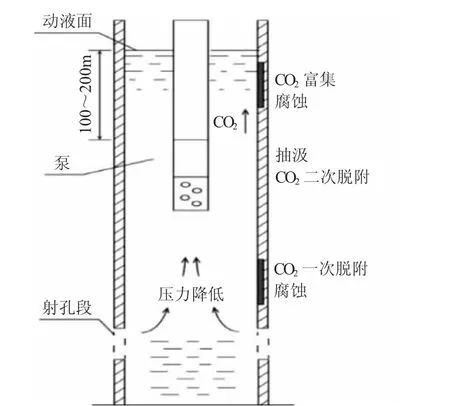

随着油田高含水期到来,侏罗系油田由于存在内腐蚀,套管损坏逐渐增多,同时开采三叠系浅层油井的内腐蚀也日益显现。通过开展的近百口油井套管内腐蚀挂片试验和电磁探伤检测表明,侏罗系高含水油田存在严重内腐蚀,腐蚀率在0.8~3mm/ a。在侏罗系油井中腐蚀挂环试验发现,井筒内局部腐蚀速率高达6.6mm/ a。内腐蚀以点蚀形成孔洞损坏为主,孔蚀系数达到10 以上,主要是油井产出液中的CO2和SRB、H2S 等腐蚀性物质产生的电化学腐蚀。图1 为穿孔段与动液面、射孔段关系图,图2 为套管内动液面以下CO2变化示意图。

图1 穿孔段与动液面、射孔段关系图

图2 套管内动液面以下CO2 变化示意图

4 油田套损套变井治理对策研究

4.1 治理原则

对于潜力好的油水井(新井初期产能>2t),以及治理费用高的油水井采用新钻更新井的方式;对于套损严重但是上部井筒完整的,采用侧钻的方式治理;潜力较好的油水井(0.8t<日恢复产能<2t)和潜力套损井的修复,根据井实际情况实施化学堵漏、补贴修复、小套修复、套变井修复;潜力一般的油水井(日恢复产能<0.8t)维持油井正产生产,采用隔采/ 隔注方式治理;对无潜力油水井进行核销报废。

4.2 预防与治理技术

4.2.1 丛式井组阴极保护恢复技术

丛式井组阴极保护是防止或延缓地下、水下金属构筑物电化学腐蚀,延长其使用寿命的一项重要技术措施。原理是通过直流电源与辅助阳极、被保护体、电解质溶液共同构成一个保护系统;通过直流电源负极给套管提供保护电流,使其阴极极化,将原被保护金属的氧化腐蚀通过电解质转移到辅助阳极,从而防止被保护体的电化学腐蚀穿孔。

4.2.2 油管带入阳极套管内防腐技术

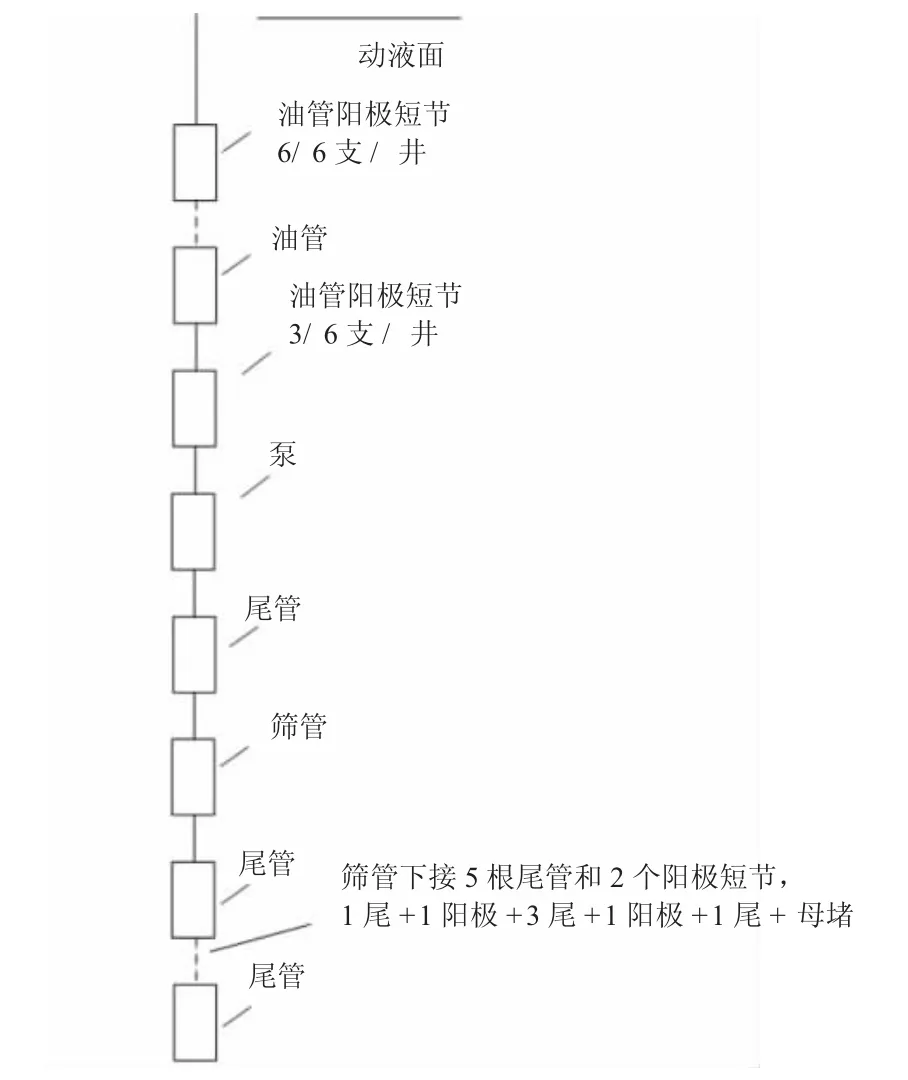

侏罗系油井地层水的矿化度10~120g/ L,富含SRB、CO2及氯根等腐蚀性介质,在井筒动液面以下套管普遍存在严重内腐蚀。虽然部分井通过井口或井下加注缓蚀剂进行内防腐,但加注缓蚀剂存在定位性差、劳动强度大、防腐效果有区域差异等问题。油管带入阳极套管内防腐技术是对现有防腐措施的补充和完善,丰富了套管内防腐技术体系。其基本原理是活泼金属与不活泼金属在电解质中形成一个原电池,活泼金属易失去电子,作为阳极发生氧化反应,优先被腐蚀溶解,不活泼金属作为阴极得到保护;利用牺牲阳极的阴极保护原理,牺牲阳极通过油管短节下入套管内腐蚀井段,持续向套管提供保护电流,使套管发生阴极极化得到保护。防腐装置必须在动液面以下,若沉没度小于作用范围(300m),阳极短节在动液面与管串底部均匀分布;为了加深作用范围,建议筛管下接5 根尾管、悬挂两支阳极短节(图3),其余短节按照20~40m 的作用范围依次排列。可选择重点井下入保护效果评价装置(图4)。根据套管腐蚀程度、保护范围、井筒温度、矿化度,以及预计保护时间的长短等来综合确定。

图3 阳极短节下井示意图

4.2.3 固体胶囊缓蚀剂技术

固体胶囊缓蚀剂技术原理是采用有机高分子包覆缓蚀剂形成固体胶囊,并将其置于油井的井袋部位,利用固体胶囊壁上的微孔缓慢释放缓蚀剂;释放的缓蚀剂会逐步扩散到井筒的原油中,从而达到一次注入长期防腐的目的,实现一次加注药剂在井底缓慢释放,降低劳动强度、提高药品利用效率和防护效果。

4.2.4 液态树脂化学堵漏技术

传统的套损井治理手段单一,而化学修复技术特别是采用热固性树脂修复是一种长期有效治理套损井的方法。热固性树脂是一种加热后产生化学反应,逐渐硬化成型,再受热也不会软化、不能溶解的一种树脂。其优点是耐热性好,受压不易变形。

4.2.5 复合贴堵修复技术

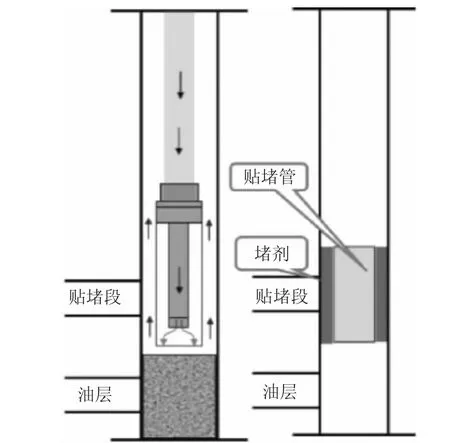

复合贴堵修复技术将低成本铝基镍合金管,通过加入微晶天然矿粉的高强度贴堵剂,覆贴在套管内壁上,一体化实现大段井筒再造和套损段内漏点封堵。其工艺原理图见图5。

图5 复合贴堵修复工艺原理图

4.2.6 小套固井技术

探索试验套损油井31/ 2″小套管固井技术,实现全井段修复再造,重塑了井筒完整性,为全井段腐蚀穿孔井有效治理找到新的途径,为环境敏感区套损井安全环保开发提供了保障。该项31/ 2″内外防腐套管费用30 万元、固井费用20 万元、措施配套费30 万元,每口井施工需要80 万元。

4.2.7 二次固井技术

二次固井技术通过油层套管上的套损或补孔孔眼,将水泥挤入油层套管与井眼的环形空间,使水泥浆充填空腔和与地层连通的空隙,重新形成新的合格的水泥环,封堵漏点、隔离套管壁与管外腐蚀介质。该项工艺堵剂费用2 万元、技术服务费10 万元、措施配套费1.5 万元,每口井施工需要13.5 万元。

5 结论

通过对志丹油田套损井套管防腐与治理技术进行总结归纳,得到适合志丹油田的治理技术。通过油水大修治理和无潜力井封堵,全面提升了井筒完整性,有效消除了志丹油田环境敏感区安全环保隐患,助推鄂尔多斯盆地黄土塬地貌绿色发展。