体积改造油藏注水吞吐有效补充地层能量开发的新方式

王建华 韩华峰 刘姣姣

延长油田股份有限公司富县采油厂 陕西延安 727500

1 开发机理和模型分析

油藏注水吞吐基本工作原理为,吸渗产油机理,主要呈现为基质孔隙和裂缝间,或基质大小孔隙间实际流体交换,一般压裂仅处于井筒周围区域内形成一定数量的裂缝,注水吞吐处于油田正式开发中做以辅助。油藏体积发生改造后,井筒周围区域产生较为复杂的裂缝网络系统,针对基质与实际裂缝接触面积逐步增大,两者内部所含有的流体交换速度、数量均变化,吸渗能力持续性提高[1]。

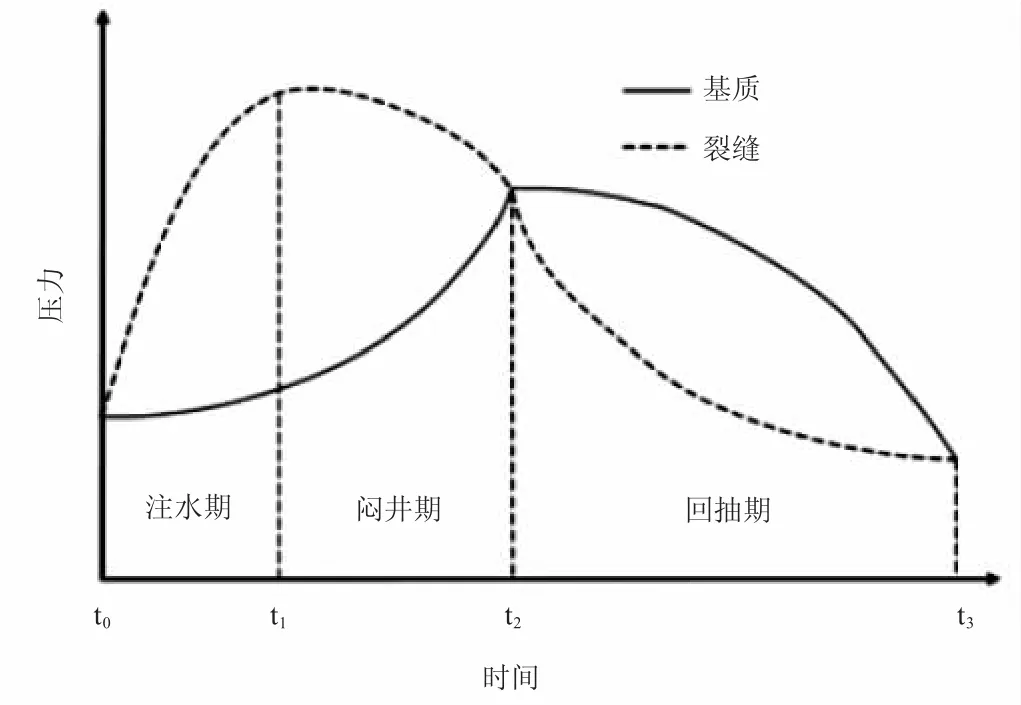

体积改造油藏注水吞吐一个完整周期需历经多个环节,可将其划分为注水期、闷井期、回抽期(图1)。

图1 体积改造油藏注水吞吐过程基质和裂缝压力变化

注水期(不稳定补充地层能量阶段):针对体积改造油井而言,其长时间实施开采活动,超过衰竭后能量大幅度降低,其内部自身渗透率显著提升,但基质渗透率较低,注入水通常初期进入裂缝内,其内部压力突发性升高,裂缝内注入水处于裂缝与基质间形成较大压差,促使其进入基质,最初进入基质高渗透区域内,随着基质量压力逐步增高,该阶段作为补稳定性补充地层能量阶段。

闷井期(渗吸产油阶段):该过程中已经终止注水,前期注入大量水处于裂缝和基质间形成较大的压力,保证其最终入驻整个基质,裂缝压力随着不断降低,基质压力持续性升高,随着时间的推移两者压力处于均衡性。亲水性的油藏处于裂缝内将大量水资源注入,导致其内部压力突发增高,其持续性入驻基质孔隙内,积极凸显吸渗能效和作用,以渗吸生产油水的方式和形成机理,体积改造基质渗吸速度计算公式见式(1)和式(2)。

从整个计算公式获知,数值的增加,表明渗吸实际作用强化,驱动距离缩小,与之相吻合的驱动压差减少,最终实际产油量增多。体积改造将地层进行打碎,处于井筒周围产生多个复杂的网络系统,为后续渗吸产油奠定良好的基础。

回抽期(不稳定驱替阶段):该阶段油井开展回采操作,内部流体以相应的裂缝为核心途径实施开采,雷锋压力实际降低耗损时间较短,基质内部压力降低耗损时间较长,快速进入裂缝内通过井筒被采出。后期随着开采活动的实施,整个产液量减少,裂缝压力随之降低,最终处于均衡状态。该过程中将驱替作用为主,因其实际压差缺乏可靠性、稳定性,整个流体从裂缝向井筒及基质量向裂缝的驱替,均作为不稳定的过程。可将不稳定过程划分为两个阶段,其中一个为油井初期生产,但因裂缝渗透率较高,裂缝内流体优先选择入驻井筒;另外一个阶段是待油井生产保持一定时间周期后,随着裂缝内压力降低,致使整个基质、裂缝间压力存在较大的差距,所以从压力较低方转变至较高方,发生基质流体向裂缝发生的窜流计算公式见式(3)。

处于不稳定驱替过程中,随着油藏流体被持续性开采,油藏含油饱和度处于动态化波动,基质油相对渗透率及基质与裂缝压力,随着时间的波动持续性变更。

2 理论计算分析

具体实践过程中,结合开发井型的不同,体积改造油藏注水吞吐方式不一,通常涵盖两种方式,即水平井体积压裂注水吞吐、直井缝网压裂注水吞吐,不同方式的选取最终开采效益存在差异性。选取专业的计算公式,分析整个注水吞吐开发成效,结合我国油藏流体自身特征,布设与之相吻合的模型,设定相应的参数,其参数不仅包含地层原油年度、溶解汽油比,而且涵盖水平井水平段长度、控制地质存储量等,整个油藏衰竭开采3a 后,逐步进行注水吞吐,以2a 为周期进行吞吐一次,水平井实际注水周期为2 个月,针对不同压力系数,油藏注水吞吐10d 实际开采和衰竭开采比值保持在2∶1, 显示选取体积改造的技术和方法,对整个油藏阶段实际开采效果尤为凸显[2]。

3 体积改造油藏注水吞吐有效补充地层能量开发主控因素分析

3.1 储层渗透率

通过合理化确定不同储层实际渗透率,科学掌握注水吞吐真实产油剂量,积极确定储层渗透率与注水吞吐开采间关系(图2)可获知,常规下储层实际渗透率不超过20md 时,其渗透率与注水吞吐量成正比,随着渗透率的提高,其注水吞吐采出程度增加。伴随储层渗透率的提高,开采程度增长幅度持续性降低,主要因储层渗透率升高,导致其毛管压力降低,注水吞吐整体成效不佳,待其渗透率升高至特定数值时固定。通过上述分析可表明,储层渗透率不同程度干扰整个注水吞吐开发效果,但对其产生干扰较少,所以储层渗透率并非是核心控制因素。

图2 储层渗透率与注水吞吐采出程度关系

3.2 裂缝发育程度

利用形状因素有助于高质量分析裂缝、基质具体切割水平,结合形状因素与整个注水吞吐实际开采程度相互间的关系做好精细化分析,形状因子与裂隙发育程度成正相关,随着形状因子的增大,其裂缝发育水平较高,最终注水吞吐采出水平较高。确保其他变量固定状况下,形状因子与多个指标、因素存在联动性,通常实践中形状因子小于1.0,表明渗吸产出油水发展入驻重要的环节,注水实际吞吐采油量速度降低,以此显示裂缝实际发展程度对渗吸量产生的影响较为突出,作为一类主控因素。

3.3 储层湿润性

储层湿润性作为一类宏观表现,最直观的特征主要处于渗透曲线上,油与水相对渗透曲线衔接点含水饱和度接近于50%,储层湿润度临近中性,超过50%储层亲水性提高,反之亲油性提高。通过理论和实验室研究结果表明,储层润湿性对注水吞吐实际效果干扰较为凸显,作为主控因素[3]。

3.4 含油饱和度

含油饱和度与注水吞吐采出程度关系可获知,两者呈现为对数增加的关系,其中从图中分析掌握,含油饱和度从40%增加至60%时,注水吞吐量实际增长幅度超过1倍,含油饱和度持续性升高时,井控存储量加大,但其实际开采增长幅度降低。

4 实践案例分析

4.1 水平井注水吞吐

某油田作为一类亲水性油藏,含油饱和度约为60%,该油井主要是处于2019 年选取体积压裂注水吞吐试验,该油井选取体积改造技术和方法后,初期实际产油量约为14.9t/ d,主要耗损实际开采22 月后,实际产油量为3.8t/ d,注水12d 累计实际注水量为2133m3,保持闷井时长为1 月,产油量恢复最大数值为8.2t/ d,1a 后实际产油量稳定于3t/ d;与注水井同一个井组内油井选取体积改造方式,从初期产油量14.1t/ d,降低至5.2t/ d,在其内部注水停产,保持闷井10 天后,实际产油量最大可恢复至12.2t/ d,1a 后实际产油量可稳定保持于6t/ d。通过实践结果表明,该油井实际选取注水吞吐方式后,油水井实际产油量显著提高,分析产油实际主控因素,整个研究区域内有利的地质因素包含选取体积改造方式后,进一步产生较为复杂的裂缝,导致整个裂缝、基质间流体交换范围较大;储层润湿性显著增加,判定其为亲水,为后续吸渗开采提供助力。

4.2 直井注水吞吐

充分按照油井实际开采状况,通过对直井选取体积改造和优化成功案例较少,积极选取注水井先完成注水,最终进行开采。如以某油井为例进行现场试验,该油井从初期发现至今开采时间周期较长,1994 年选取一般压裂的方式最终实际产油量为1.1t/ d, 对其确保投产后持续性10 月转变为注水井,注水周期约保持11a,由于整个井网做好调整和改造调整为油井反抽,内部含水率显著下降,单井产油量最大可处于8.5t/ d,于2014 年年底实际积累产油量共计9600t,远超过同区域内油井实际产出量。

为分析注水井转采开发原理,构建相应的模型,结合历史实践数据比对2 种状况:其一,设定井筒周围仅拥有正式投产过程中的压裂裂缝,最终计算结果显示,转抽后该井实际产油量降低,含水率较高,难以获取较佳的产油量,实际开采效果不佳。其二,转采井长时间通过高压注水过程中,随着地层自身压力持续性增加,压裂周围形成大量次裂缝,最终实际压裂效果与选用体积压裂方式成果较为相似。由此显示,针对注水井而言选取较高压力注水实践中,产生多个次生裂缝实际转采过程中引发的危害转变为优势,显著增强油藏渗吸产油能力,有利于提升单井产油量,降低含水率。注水吞吐理论和实践结果表明,其自身具有一定的可行性,主控因素有利区域内成效尤为显著,相对注气等媒介,注水吞吐周围产生的成本较低,经济性优良,最终投资整体收益较高,作为当下及未来最具发展潜力的体积改造油藏补充地层能量开发新方式。

5 结语

随着近年来油田开发向更深层次发展,对其开采技术提出新的要求和挑战,超低渗透和致密油油藏注水开发受渗透阻力高,但体积改造产生的复杂裂隙,为注水吞吐渗吸产油提供便捷,确保基质与裂缝间实际面积增大,显著提高渗吸产油作用。通过理论和实践分析,有必要掌握其实际开发和应用过程中主控因素,科学、合理使用该开发方式,以便于提高实际产油量,获取较佳的经济效益。