三角形板式节点钢网壳安装方法分析与创新

朱 旭

中国化学工程第十六建设有限公司 湖北宜昌 443000

近年来国家油料储备量不断提高,但也由此产生了油气(化工原料、易挥发液体)蒸发、泄漏问题,不仅造成环境污染和经济损失,甚至会导致重大安全事故,给生命、财产造成不可挽回的损失。为了有效避免这类危害发生,提高储油罐的安全性能和使用性能,在储油罐区普遍使用钢制网壳顶。三角形板式节点钢网壳结构整体强度、刚度、稳定性好,为空间三向传力系统,网壳结构对罐顶受力均匀,对罐壁的成型及稳定性极为有利。并且该结构对非均布荷载不敏感,在不对称或集中荷载作用下结构的稳定性高。现场安装具有自动找圆、自动成拱成型的特征,除支座节点外,网壳安装没有任何现场焊接工作量,使网壳的防腐质量得到了保证。

1 工程概况

中国化学工程第十六建设有限公司(十六化建)承建的中大石油吉尔吉斯斯坦工程项目位于吉尔吉斯斯坦共和国卡拉巴德市东方工业园,施工范围包含罐区及汽车装车设施装置内的2 台3 万m3原料油罐、2 台7500m3油浆罐、罐区管廊的钢结构和工艺、汽车装车设施区域,以及施工储罐区域内的工艺管道。其中2 台3 万m3原料油罐采用的是直径46m 三角形板式节点钢网壳顶结构,钢网壳供货形式为节点板、杆件、螺栓紧固件散件供货,在施工现场组装、就位。

2 三角形板式节点钢网壳传统安装法

三角形板式节点钢网壳的传统安装方法是首先将最外圈杆件用对应的节点板组装成圆,然后根据图纸杆件、节点板的分布位置,依次从外向内逐圈安装。随着网壳构件逐圈安装,作业位置不断升高,必须采用搭设满堂脚手架或使用活动平台的措施,为作业人员提供合适的作业面。

采用这种传统的钢网壳安装方法主要存在两个方面的缺点:

(1)采取搭设满堂脚手架或使用活动平台,工期较长、费用较高。

(2)杆件、节点板、紧固件需人工搬运到作业位置,而随着网壳安装的进行,作业面往往距离罐底板数米高,增加了材料倒运成本,降低了网壳安装效率。

3 三角形板式节点钢网壳创新安装法

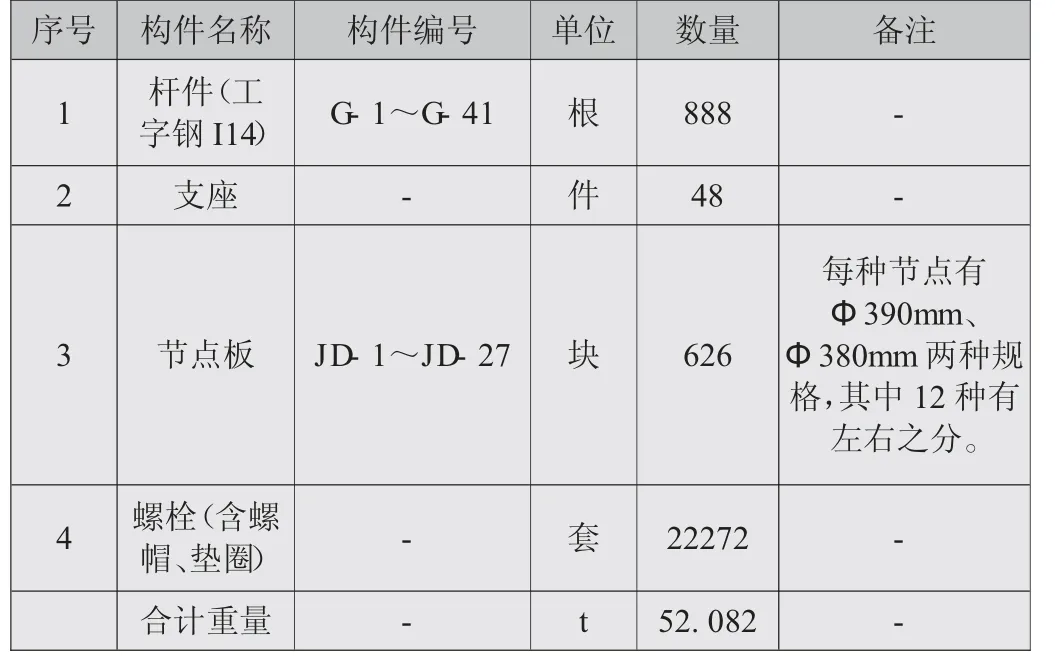

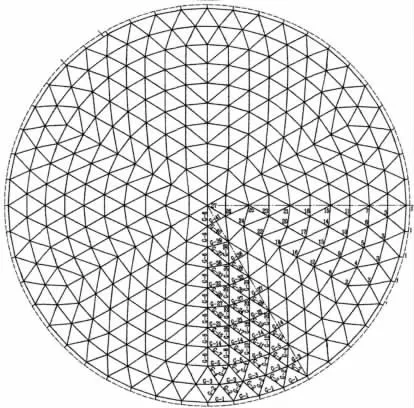

那么安装三角形板式节点钢网壳如何避免搭设满堂脚手架等措施,减少高处作业,提高安装效率呢?围绕这个目标,十六化建通过对施工现场现有条件的分析,制定了更加高效、简便的安装方法。以本项目3 万m3原料油罐的直径46m 三角形板式节点钢网壳安装为例,网壳杆件平面图如图1 所示,构件清单见表1。

表1 直径46m 的三角形板式节点钢网壳的构件清单

图1 网壳杆件平面图

三角形板式节点钢网壳创新安装方法共分为8 个步骤,详见图2。

图2 三角形板式节点钢网壳创新安装方法流程图

(1)网壳安装前,应按图纸构件清单,对杆件和节点板进行分类摆放、清点。

(2)网壳安装应根据厂家提供的杆件平面图,预先在罐底板上划线放样。

(3)按照罐底板上划线放样的杆件和节点板相对位置,从中心向外圈摆放在罐底板上。对于有左、右板区分的节点板,以杆件G- 6 位置作为参考,G- 6 顺时针方向侧用左板,逆时针方向侧用右板,网壳构件每1/ 6 区域为对称布置。

(4)由网壳中心节点板开始连接杆件,顺序由中心向外,逐圈安装。为保证网壳自身拱度及安装方便,设置6个龙门架系挂2t 手拉葫芦,用以提升网壳,辅助安装,如图3 所示。

图3 使用龙门架提升网壳

(5)网壳组装到第5 圈时,2t 手拉葫芦的起重能力不能满足要求,更换为12 根均匀分布的抱杆系挂10t 手拉葫芦。抱杆用“7 字码”固定在罐底板上,另设置两根斜拉撑,以保证抱杆的稳定性,如图4 所示。

图4 使用抱杆提升网架

(6)杆件和节点板组装后,检查节点板上螺栓安装质量。

(7)网壳采用24 台液压顶升装置起升,整体就位于支撑圈梁上,如图5 所示。

图5 液压顶升装置起升网壳

(8)网壳起升就位后,网壳支座与支撑圈梁焊接牢固,如图6 所示。

图6 直径46m 三角形板式节点钢网壳安装完成图

4 创新安装法常见问题及处理

4.1 问题一:网壳安装初期,部分节点板无法安装

处理方法:每种编号节点板有Φ390mm、Φ380mm两种规格,其中Φ390mm 节点板应安装在构件节点上部,Φ380mm 节点板应安装在构件节点下部。网壳安装初期易混装,导致出现部分节点板无法安装的情况。

4.2 问题二:使用抱杆系挂10t 手拉葫芦提升网壳时,杆件吊点位置出现较大变形

处理方法:吊点应设置在靠近节点板位置,并在吊点位置增加槽钢[12 措施杆件,用以分散吊点受力,由此可避免杆件吊点位置出现较大变形。

4.3 问题三:使用液压顶升装置起升网壳时,最外圈网壳杆件G- 1 被顶升处出现较大变形

处理方法:最外圈网壳杆件G- 1 安装后,杆件翼缘板是倾斜的。因此杆件G- 1 被液压顶升装置顶升的位置,应按图7 所示设置楔铁,以保证杆件G- 1 能稳定坐落在液压顶升装置的起升板上,便可避免最外圈网壳杆件G- 1 被顶升处出现较大变形。

图7 楔铁设置示意图

5 经济效益对比分析

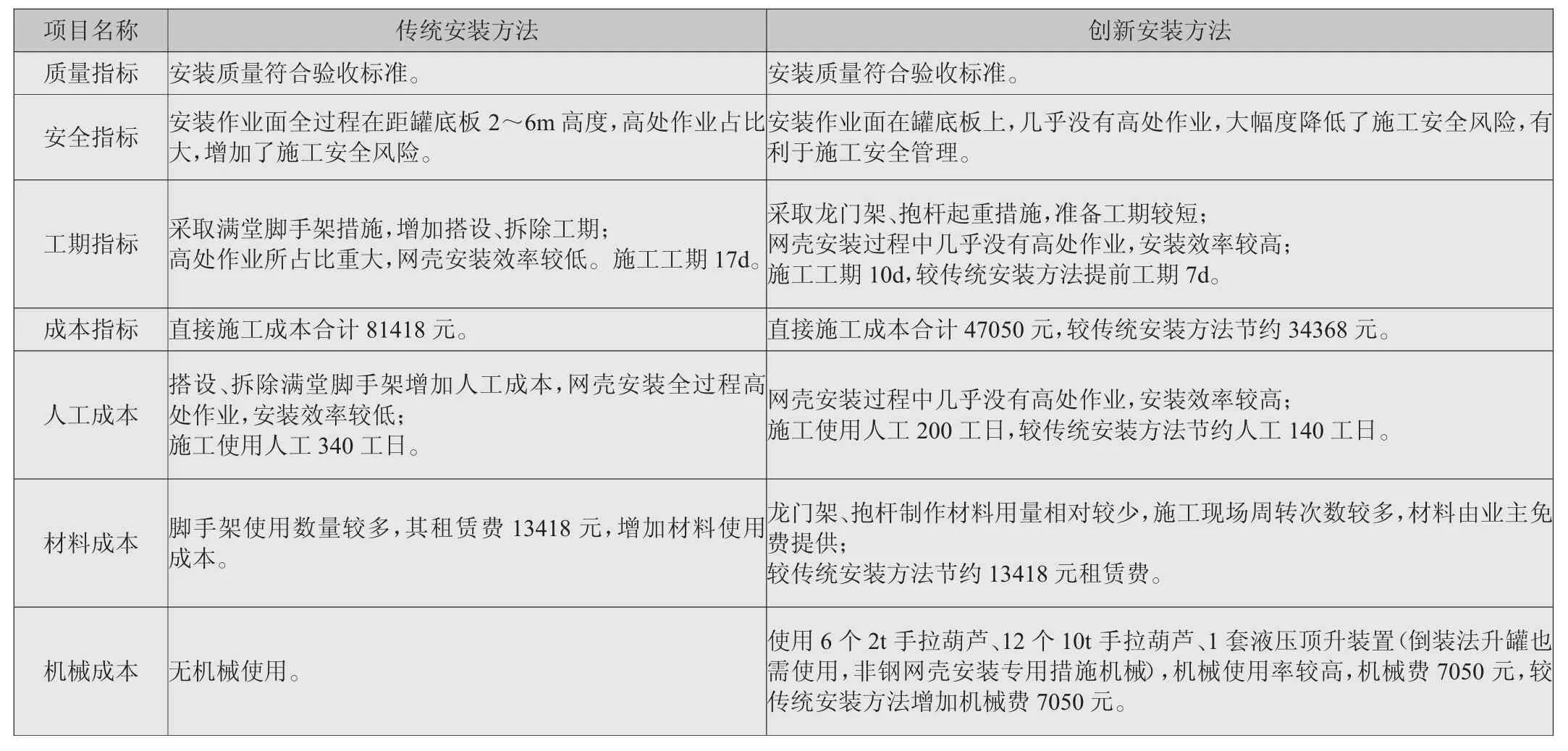

三角形板式节点钢网壳传统与创新安装方法的技术经济效益对比分析见表2。

表2 三角形板式节点钢网壳安装方法技术经济效益对比分析表

通过质量、安全、工期、成本四个指标对传统安装方法与创新安装方法的技术经济效益进行对比分析,可以发现,三角形板式节点钢网壳创新安装方法避免了传统安装方法所需要的搭设满堂脚手架等措施,较大程度减少了高处作业,提高了网壳安装效率,增加了钢网壳的安装技术经济效益。