关于铝合金薄板高速搅拌摩擦焊接搅拌头的新型设计

刘柏韬, 顾 彬, 余海东

(上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240,E-mail:hdyu@sjtu.edu.cn)

电芯制造质量控制是新能源汽车服役的关键,激光焊接工艺具有焊接速度快的优点,在电芯结构连接中使用广泛,但该工艺易造成电芯内部缺陷。搅拌摩擦焊接是一种适用于轻质合金新型固相连接技术,在电芯制造中具有广泛的应用前景。电动车电芯的高节拍制造对焊接速度提出了很高的要求,搅拌摩擦焊是通过搅拌针高速旋转和轴肩下压共同作用约束材料流动实现高质量焊接,高焊速下材料流动特性与搅拌头的设计密切相关。因此,研究高速搅拌摩擦焊接的搅拌头设计,进行搅拌头的几何参数最优化设计,对于高速搅拌摩擦焊接工艺在工业生产中批量化快速制造的应用具有十分重要的意义。

搅拌摩擦焊接是国内外轻质合金连接的重要工艺方法,其中搅拌头的尺寸设计一直是国内外研究的热点问题。搅拌摩擦焊搅拌头主要分为压在工件上方的轴肩部分和插入工件内部的搅拌针[1]。国内外学者对搅拌头的形态和特征开展了大量的工作。李龙飞等[2-3]对搅拌头轴向尺寸进行研究,结果表明轴肩最佳半径的尺寸与焊接板厚呈线性关系,搅拌针直径最佳参数多出现于轴肩直径1/3处。夏盼盼等[4]通过研究轴肩面不同角度,发现凹轴肩搅拌头形状对材料有聚集和锻压的作用,但需要后倾一定角度避免孔洞缺陷,一般为2.5°-3°。搅拌针的研究主要集中于搅拌针形态和纹路方面,主要针对流变特性设计特种搅拌针[5-6]。为了适用于不同的工业应用场景,许多特殊结构搅拌头被开发出来。例如,静轴肩搅拌头能够提高焊缝在纵向上的一致性,无针搅拌头在焊接薄壁结构中更具优势,双轴肩搅拌头能够减小焊接过程中结构受力,并消除未焊透缺陷[7-9]。然而,这些搅拌头尺寸分析结论从逻辑上均为有限个数模型选优结果,在实际设计过程中一方面无法准备描述多参数影响下焊接结果变化规律,另一方面设计出的最优搅拌头往往是局部最优结果,无法实现最佳性能。

工业生产过程中对搅拌摩擦焊的要求往往倾向于薄板和高焊速场景,这对搅拌头设计方面的尺寸精度提出了更高的要求。研究者们对常焊速到高焊速的产热模型进行了研究,研究表明金属塑性变形产热会从总产热80%提高到99%,摩擦产热由20%降至接近零[10-11]。姜帆等[12]针对大薄壁结构在焊接过程中的偏差过程进行了研究,总结了焊接过程中控制薄壁结构变形的新方法。Liu等人[13]针对高焊速焊接过程中铝合金晶粒变化进行了研究,发现高焊速提高了单位时间热输入,但减小了热输入对金属的影响时间,有效的抑制了晶粒的生长,尤其抑制了β″析出相的粗化和溶解。Zhang等人[14]对高焊速条件下晶粒的分布形态变化展开探索,研究表明高焊速条件下焊核区材料流动方向会向焊接方向倾斜,同时与高焊速相匹配的高转速会导致晶粒扭曲混杂加剧,加强焊缝结构强度。Ni[15]在超薄板铝合金高速焊接条件下,进行了无针搅拌头和有针搅拌头的对比研究。研究表明有针搅拌头的发热量、峰值温度和高温暴露时间均高于无针,无针搅拌头焊缝伸长率更高,但纵向差异性更大。研究者们针对高低焊速条件下的组织区域变化方面也展开了广泛的研究,相较于常规焊速,高焊速下焊核晶粒变小,软化区域变小[16-17],焊核区和热影响区硬度相较于母材略下降[18]。同时,王腾等[19]针对焊接过程的仿真过程进行了优化,使焊接过程仿真计算更为准确。上述研究表明,在高焊速条件下,焊缝组织变化规律相较于低焊速会有较大的不同,同时由于热输入特性比例的变化,传统搅拌头的花纹特征的影响进一步减小,搅拌头几何尺寸参数与塑性变形产热强相关,因此发展搅拌头的设计方法十分重要。

针对铝合金薄板高速搅拌摩擦焊接的搅拌头设计的问题,本文基于铝合金薄板在高焊速焊接条件下组织变化和流变规律特性规律,建立高速搅拌摩擦焊接搅拌头尺寸参数设计模型,提出铝合金薄板高速搅拌摩擦焊接后焊缝质量评价指标。分析铝合金薄板高焊速焊接时不同工艺参数与焊缝飞边大小、沟槽深浅及左右材料交互比例之间的关联关系,基于此建立多因素耦合分析的系统优化模型,得到高焊速搅拌摩擦焊接的搅拌头尺寸最优化参数,并通过对比分析和工程验证证明其合理性。

1 高焊速搅拌头参数化设计模型

1.1 高焊速搅拌头尺寸参数表征

搅拌摩擦焊焊接过程是极复杂的力热流运动过程,搅拌头作为焊接过程中热输入和强迫流动的执行者,其尺寸参数对焊接结果有着至关重要的作用。高焊速条件下,搅拌过程产热规律和材料受迫流动情况发生变化,轴肩表面和轴针侧面纹路强迫材料流动和加强产热能力减弱,搅拌头形状尺寸参数至关重要。同时,在高速情况下搅拌头热输入从摩擦产热和塑性变形产热混合作用转变为塑性形变产热占绝对优势,凸轴肩和平轴肩的作用下降,凹轴肩的材料聚集作用对焊接质量的提高有着更大的作用。综合来看,高焊速条件下,搅拌头特性趋向于以下三点:轴肩表面和轴针侧面平整耐磨,通过粗糙程度控制摩擦系数;轴肩面略内凹以提升材料聚集能力,同时抑制飞边和飞溅;在转速焊速提高的条件下,搅拌头尺寸参数微小变动对焊接结果影响程度变大,这些变化对搅拌头尺寸参数精细化设计提出了更高的要求。

基于常速搅拌头形貌尺寸参数特征,结合高焊速搅拌焊的焊接特性,将高焊速搅拌头设计参数划分为轴肩和轴针两个部分,如图1所示。轴肩又可为轴肩半径、轴肩摩擦系数、轴肩内凹角度。轴针部分可细分为轴针上端半径、轴针下端半径、轴针长。其中,轴肩半径、轴肩摩擦系数主要影响搅拌头的产热;轴肩内凹角和轴针长度主要加强焊接过程中材料趋向于理想方向流动;轴肩半径、和轴针长度主要影响热影响区范围。上述特征决定了高焊速焊接过程中关键特征,对焊接质量控制十分重要。

图1 高焊速搅拌头尺寸参数图

1.2 焊后焊缝质量参数化描述

搅拌摩擦焊接的焊缝质量评价主要分为焊缝结构强度和焊接缺陷两部分。焊接缺陷参数从多方面影响着焊件的质量和合格率,但在焊接工艺过程中缺陷难以避免,因此需要对焊接缺陷产生机制进行研究,并根据焊接结构建立合适的缺陷容许标准。常见的焊接缺陷有飞边、未焊透、孔洞和沟槽四种。其中飞边和沟槽在焊接过程中难以完全消除,只能通过控制焊接参数尽量减小,也是焊接工艺参数研究的重点。孔洞和未焊透缺陷在合适的焊接参数条件下可以完全消除,出现的几率较低。

飞边缺陷由两种情况导致,压入量过大或焊接区温度过高,两者均会导致材料从轴肩边缘溢出形成飞边。沟槽主要是焊接过程中半流体金属未能及时回头填满搅拌头下压形成的空腔所致,通过较好的工艺参数匹配可以减小沟槽的深度。如图2所示,本系统通过测量焊后飞边最顶端相较金属表面高出距离描述飞边大小,称为飞边高度y1,通过测量焊后沟槽最低点较金属表面低出距离描述沟槽大小,称为沟槽深度y2。

图2 飞边与沟槽示意图

在评价焊缝焊接质量的过程中,焊缝自身的强度属性也十分重要。焊缝强度指标要求其有尽可能高的单位长度抗拉能力,一般采用单位长度焊缝能够承载的最大拉力表征。对焊缝进行单试样切割并进行单拉实验进行测定。这种方法虽然比较准确,但工期长,速度慢,不适应先定性仿真,再实验验证的搅拌头设计流程。针对高焊速搅拌摩擦焊的特性,结合仿真计算结果的特性,采用交互比例y3与关键切面温度场分析结合的方式进行焊缝强度质量分析。如图3所示,通过对焊缝左侧材料和右侧材料在核心区相互交换的比例进行计算体现焊接过程中材料受迫流动的大小,再通过分析焊接过程中关键切面的温度分布规律表征焊接过程中材料形状变化的特点,对交互比例这一参数化结果进行补充,二者结合既可以描述焊缝的强度。

图3 左右侧材料交互比例

2 多参数高速搅拌摩擦焊搅拌头设计

2.1 2 mm厚铝合金薄板高速焊接模型

为了进行铝合金高速搅拌摩擦焊接搅拌头结构参数设计,建立如图4所示平板焊接有限元仿真分析模型进行高焊速搅拌摩擦焊接仿真计算。其中,上方①部分为空域,允许材料自由流动但本身无材料定义,下方②③两部分分别为焊接两侧金属材料,中间为焊接焊缝。高速搅拌摩擦焊过程中材料特征呈现大变形、高应变率、高温环境,材料的本构模型采用Johnson-Cook模型[20],可以写为:

表1 焊接金属Johnson-Cook模型参数

图4 仿真计算模型

(1)

这里:A为初始屈服应力,B为硬化常数,C为应变速率常数,n为材料硬化指数,m

为材料热软化指数。薄板材料分别为A356铸铝合金和Al6061铝合金,其材料参数为如表1所示。

2.2 工况设计

为了比较轴肩半径、轴肩摩擦系数、轴肩内凹角度、轴针上端半径、轴针下端半径、轴针长六种参数对焊接结果的影响情况,设计了仅改变一个尺寸参数下的焊缝左右材料交互比例、飞边尺寸和温度影响区分布变化情况。焊接计算采用焊速为3 000 mm/min,转速为 8 000 RPM,下压为量0 mm。其中,标准对照组参数为2.0 mm的轴肩半径R、10°的轴肩内凹角度θ、0.35的轴肩摩擦系数μ、0.8 mm的轴针上半径r1、0.5 mm的轴针下半径r2与1.0 mm的轴针长l。实验验序号1-5改变轴肩半径R,分别为1.0 mm、1.5 mm、2.0 mm、2.5 mm、3.0 mm;实验序号6-10仅改变轴肩内凹角度θ,分别为6°、8°、10°、12°、14°;实验序号11-15仅改变轴肩摩擦系数μ,分别为0.25、0.30、0.35、0.40、0.45;实验序号16-20仅改变轴针上端半径r1,分别为0.6 mm、0.7 mm、0.8 mm、0.9 mm、1.0 mm;实验序号21-25仅改变轴针下端半径r2,分别为0.40 mm、0.45 mm、0.50 mm、0.55 mm、0.60 mm;实验序号26-30仅改变轴针长l,分别为0.6 mm、0.8 mm、1.0 mm、1.2 mm、1.4 mm。

对实验数据采用先单因素分析,再取规律不明显的参数进行多因素分析,寻找出最优参数点,并与原标准参数进行分析比较,验证模型可靠性。

2.3 结果分析

首先是三种轴肩参数对焊后两种缺陷的分析。图5(a)反映了轴肩半径参数每增大0.5 mm,对应的飞边高度、沟槽深度和交互比例的结果。由图可知,飞边高度、沟槽深度和交互比例总体上保持稳定,与轴肩大小的变化呈现弱相关关系。图5(b)反映了轴肩内凹角从6°逐渐增大到14°的过程中,三种质量分析参数均波动上升,由于原参数数据结果规律不够明显,加入内凹角为5°、7°、9°、11°和13°的计算案例,扩充实验结果。由图可知,最佳内倾角应当出现在10°-12°之间,取11°是较为合适的数据。图5(c)反映了通过改变轴肩面粗糙程度,提高轴肩摩擦系数后的计算结果,飞边高度、沟槽深度和交互比例随之变化的图像。在摩擦系数变化的过程中,沟槽深度大体上保持不变,与摩擦系数保持弱相关。交互比例和飞边大小随着轴肩摩擦系数的增大呈现上升趋势。根据轴肩参数单因素试验可以得到如下规律:轴肩参数对焊接过程中沟槽缺陷影响很小,可以忽略不计。飞边高度和交互比例与轴肩半径呈现弱相关,在11°轴肩内凹角处参数最优,与轴肩摩擦系数呈现正相关关系。以上有关轴肩特性规律可以用来指导搅拌头进一步设计。

图5 变单一轴肩参数焊接结果

其次是三种轴针参数对焊后两种缺陷的分析。图6(a)反映了轴针上半径参数每增大0.1 mm,对应的飞边高度、沟槽深度和交互比例的结果。随着上半径尺寸参数变大,飞边高度先保持平稳,随后近似等比例下降。沟槽深度和交互比例均会随着轴针上半径的增大先下降后趋于平稳。考虑到飞边参数控制要求和数据走势特性,理论上的最佳轴针上半径为1.0附近,而非常规的1/3轴肩宽度。图6(b)反映了轴针下半径每增加0.05 mm,飞边参数趋于波动上升、交互比例参数总体平稳保持在2%附近,沟槽深度近似为0 mm,基本保持不变。

图6 变单一轴针参数焊接结果

在轴针长研究中发现,在0.8 mm轴针长度处,交互比例参数发生了突变,需要进一步研究其变化规律。改变轴针长为0.7 mm和0.9 mm进行计算,结果如图6(c)所示。由图可知,在0.8 mm轴针长处为焊接特性转折点,折线变动趋势符合极值点变化特性。飞边参数略有波动,但主要在0.4 mm附近震荡,交互比例体现为快速上升,快速下降再缓缓下降。根据轴针参数单因素试验可以得到如下规律:轴针下半径对焊接结果影响不大,相较于轴针上半径变化可以忽略不急。当轴针上半径较小时,沟槽深度变化较大,其他情况下基本保持不变。轴针长在0.8 mm处飞边最小,沟槽略大但达到影响焊接质量的数量级,且处于交互比例峰值,是搅拌头设计的理想参数。

为了进一步验证以上规律在多因素耦合条件下的可靠性,采用曲面拟合进行全局搜索寻找最优。由于单因素分析结果可知,轴肩半径和轴针下半径与焊接质量参数之间呈现弱相关关系,因此这两种参数取对照组参数进行研究。轴肩内凹角在11°时焊接质量评价最优,轴针长在0.8 mm处焊接质量最优,因此这两种参数分别取11°和0.8 mm进行优化设计。针对轴肩摩擦系数μ以及轴针上半径r1两个参数对飞边大小y1、沟槽y2、材料左到右交换比例y3和材料右到左交换比例y4四个目标参数的影响,设计五水平的全组合仿真试验,并进行曲面拟合分析。

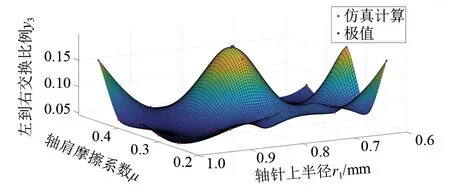

采用双调和样条插值(biharmonic spline interpolation)对实验数据进行插值,得到的各个目标参数关于轴肩摩擦系数μ以及轴针上半径r1的映射曲面如图7到图10所示。由图可知,与单因素分析结果相一致的是,轴肩摩擦系数和轴针上半径对焊接结果的影响没有定性规律,但可以从图中明显看到相对于各结果参数的极值区域。为了找寻最佳参数,对映射曲面采用粒子群算法(Particle Swarm optimization, PSO)进行寻优,得到的优化参数如表2所示。综合考虑各焊接结果数据对实际需求的影响,选择轴肩摩擦系数为0.35,轴针上半径为0.8 mm的方案。

表2 优化参数结果

图7 飞边大小映射曲面

图8 沟槽映射曲面

图9 左到右交互比例映射曲面

2.4 结果验证与比较

针对搅拌头尺寸优化结果,结合优化研究时使用的标准尺寸参数数据,进行优化结果和原参数结果在不同工艺参数条件下的焊接结果对比,表3优化前后搅拌头参数数据,表4和表5中工艺参数变更条件下的实验焊速转速参数设置。

表3 优化前后搅拌头参数数据

表4 焊速条件变化参数

表5 转速条件变化参数

变工艺参数计算结果如图11和图12中所示,从图中可以看出,优化后飞边大小的数值相较于优化前有着较为明显的减小,在高焊速和高转速条件下有着超过20%的优化提升,提升效果十分明显。另一方面,随着工艺参数的变化,未焊透和交互比例无明显波动,工艺参数可能对这两个参数影响较小,未焊透最大值由0.07 mm减小至0.02 mm,交互比例由5%左右提升至13%左右。在本文相关内容研究过程中,得到了宁德时代方面电池装配相关参数支持,并了解流水线生产相关需求,本文研究结果也得到了企业方面的认可。

图11 焊速调整下飞边大小变化

图12 转速调整下飞边大小变化

4 结论

本文针对高焊速下搅拌摩擦焊焊接特性变化,提出了一种针对高焊速搅拌头的设计方法。通过考虑高焊速条件下焊缝处金属的流变特性,设计了针对铝合金薄板的高焊速搅拌摩擦焊的搅拌头尺寸参数设计方法,并以铝合金铝板高速搅拌摩擦焊为例开展研究,得到高焊速条件下的焊接质量参数分析。通过多因素分析,对搅拌头尺寸参数进行优化,并得到高焊速搅拌头尺寸参数优化设计结果。最后,在不同工艺参数下,对优化前和优化后的搅拌头参数进行对比分析。结果表明,飞边、未焊透深度等主要关注焊后质量参数均有较大提升,焊接质量提升明显,证明了搅拌头尺寸描述系统和优化迭代方法能提高搅拌头设计精准度,研究结果也得到了企业方面的认可。