包覆材料对铝包钢线耐腐蚀性能的影响

王 煦,王红梅,袁德华

(上海国缆检测股份有限公司,上海 200444)

0 引 言

与传统镀锌钢线相比,铝包钢线具有密度小、导电率高和耐腐蚀等优良特性,被广泛应用于输电线路领域[1-4],以期提高线路的抗腐蚀性能,改善线路的弧垂特性。在使用过程中发现,传统工艺生产的铝包钢线在储运、服役过程中仍广泛存在腐蚀现象[5-7]。研究表明,铝-锰合金材料相比于传统铝材,具有更优的耐腐蚀性能[8-11]。为了提高铝包钢线产品的耐腐蚀性能,企业从材料入手,开发了铝-锰合金包钢线[12-13]。本工作比较了新型铝-锰合金包钢线与传统铝包钢线的耐腐蚀性能,分别对两种不同包覆材料的铝包钢线进行中性盐雾试验,测试并分析盐雾试验前、后两种产品的各项性能,并给出改进建议,为相关研究提供参考。

1 试验部分

1.1 试验样品

铝包钢线和铝-锰合金包钢线样品标称直径均为3.20 mm,导电率为20.3%IACS。两组试样所用钢芯坯料相同,拉拔工艺一致,拉拔过程中均采用润滑粉润滑,唯一差异在于包覆材料:一种是铝,另一种是铝-锰合金。

耐腐蚀铝-锰合金通常选择3XXX 系列铝合金,其锰的质量分数一般在1.0%~1.5%范围[14]。但是,较高的含锰量会使材料的强度提高,而塑性和冲击韧性大大降低[15],这样不利于铝包钢线的包覆生产。因此,为兼顾耐腐蚀性能和加工性能,厂商所用的铝-锰合金中锰的质量分数在0.6%~0.8%[13]范围。

1.2 主要仪器及设备

盐雾试验箱、扫描电镜、电感耦合等离子体原子发射光谱仪(ICP)、电子万能材料试验机、数字电桥、扭转试验机、显微维氏硬度计、金相显微镜。

1.3 试验方法

按照GB/T 10125—2021,采用盐雾试验箱对试样进行中性盐雾试验,试验条件为:50 g·L-1

NaCl盐雾溶液,连续喷雾,环境温度为35 ℃,测试周期为1 000 h。按照GB/T 16594—2008,采用扫描电镜观测样品的表面形貌;按照GB/T 20975.25—2020,采用ICP 测定样品包覆层化学成分;按照GB/T 4909.3—2009,采用电子万能材料试验机测试样品的抗拉强度和伸长率;按照GB/T 4909.4—2009,采用扭转试验机测试样品的扭转性能;按照GB/T 3048.2—2007,采用数字电桥测试样品的电阻率;按照GB/T 4340.1—2012,采用显微维氏硬度计测试样品各部分维氏硬度;按照GB/T 6462—2005,采用金相显微镜测试样品的铝层厚度及变化情况。

2 结果与讨论

2.1 样品表面质量

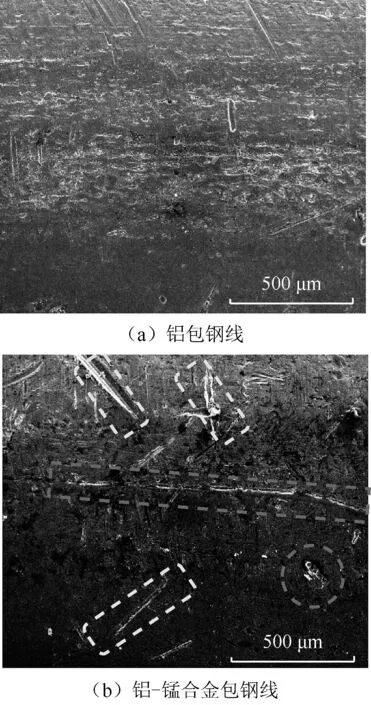

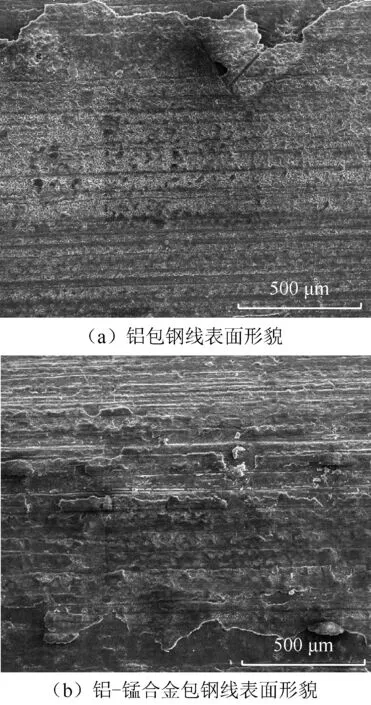

铝包钢线和铝-锰合金包钢线两种包覆材料生产的试样表面微观形貌见图1。由图1 可知,两组试样表面均布满纵横交错的划痕。铝包钢线表面主要分布连续的纵向划痕,划痕较浅,纵向划痕之间分布大量点状缺陷,横向划痕较少且浅。铝-锰合金包钢线表面除了连续的纵向划痕,划痕较深且划痕之间分布大量点状缺陷,与纵向成45°的横向划痕亦广泛分布,如图1(b)中方框所示,横向划痕深且长,局部区域有短而深的横向缺陷,如图1(b)中圆形所示。这种微观形貌差异使得材料表面对光线折射情况不同[16],造成了材料的外观色泽差异:两个试样表面均呈现暗淡的金属光泽,相较而言,铝-锰合金包钢线表面更为灰暗。

图1 铝包钢线和铝-锰合金包钢线表面微观形貌

2.2 包覆层化学成分测试

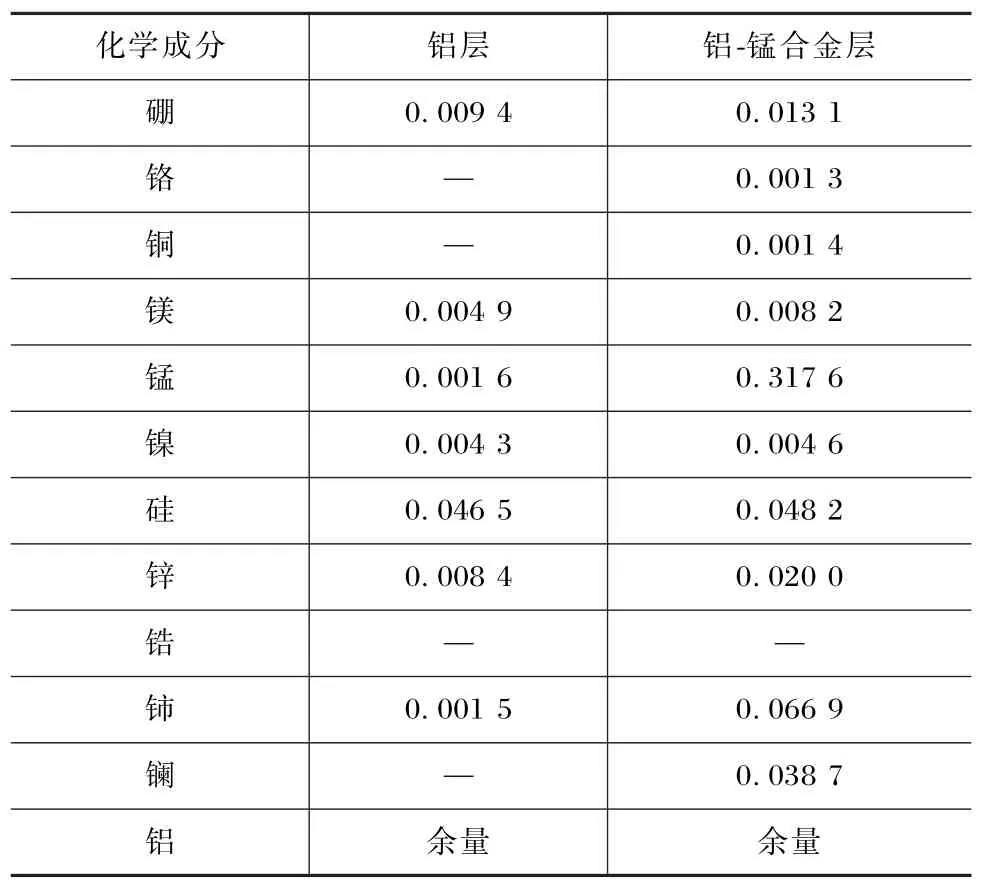

刮取两组试样的包覆层,对其化学成分进行测定,测定结果见表1,其中12 种元素的测定下限均为0.001 0%。

表1 两种包覆材料化学成分测定结果%

由表1 可知:铝层和铝-锰合金层化学成分的显著差异为含锰量,铝-锰合金层的含锰量约为铝层的200 倍;铝-锰合金层中稀土元素铈和镧的质量分数也显著高于铝层,铝-锰合金层中铈的质量分数约为铝层的45 倍,而铝层中未检出镧元素;铝-锰合金层中含镁量约为铝层的两倍,其余各元素含量两者差异并不显著。研究表明,锰质量分数的提高,能够提升铝-锰合金的硬度,降低材料的冲击韧性[15]。为了提高加工性能,本试验样品包覆层锰的质量分数仅为厂商文件所述锰质量分数下限的53%。微量稀土元素的加入,能够细化晶粒,增强合金的热塑性,降低合金的变形抗力,同时改善材料的导电性能[17]。

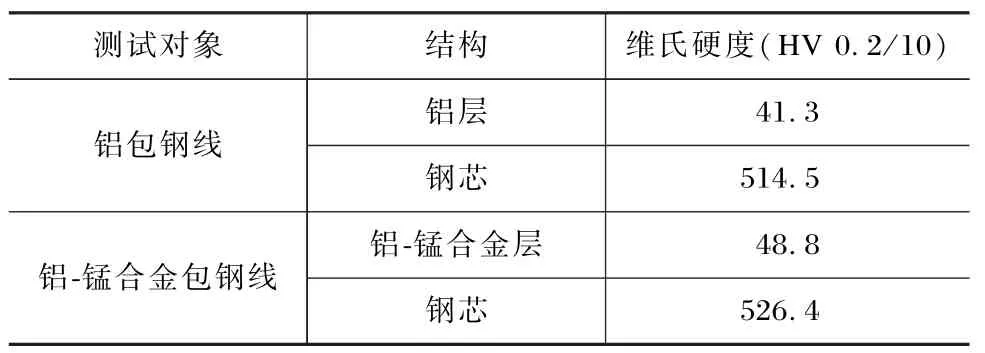

2.3 维氏硬度测试

采用显微维氏硬度计对铝包钢线和铝-锰合金包钢线两组试样进行测量,测得两组试样的包覆层和钢芯的维氏硬度见表2。

表2 铝包钢线和铝-锰合金包钢线维氏硬度测试结果

由表2 可知,铝-锰合金层的维氏硬度比铝层的高18%;铝-锰合金层包覆的钢芯的维氏硬度较铝层包覆的钢芯高出2.3%。较高的包覆层硬度,使得在相同拉拔工艺条件下,铝-锰合金包钢在拉拔过程中产生了更高的热量,其钢芯温度显著高于铝包钢芯。研究表明,淬火温度升高,钢材的硬度将在一定温度范围内呈增加趋势[18],这是铝-锰合金包钢的钢芯硬度较高的直接原因。此外,铝-锰合金的冲击韧性下降,塑性降低,易出现脆性剥落[19]。在铝包钢拉拔过程中,黏着磨损和磨粒磨损势均力敌,黏着磨损形成大量较浅腐蚀坑,磨粒磨损形成大量纵向犁沟,见图1(a)。对于铝-锰合金包钢,由于铝-锰合金韧性较差,拉拔过程中易于从基体上剥离,形成较大磨粒,且磨粒硬度更大[20-21]。因此,在铝-锰合金包钢的拉拔过程中,磨粒磨损占据主导地位,即在材料表面形成大量既深且长的犁沟及较深腐蚀坑,见图1(b),这是铝-锰合金包钢线表面质量较差的主要原因。

2.4 中性盐雾试验前后各项物理性能测试

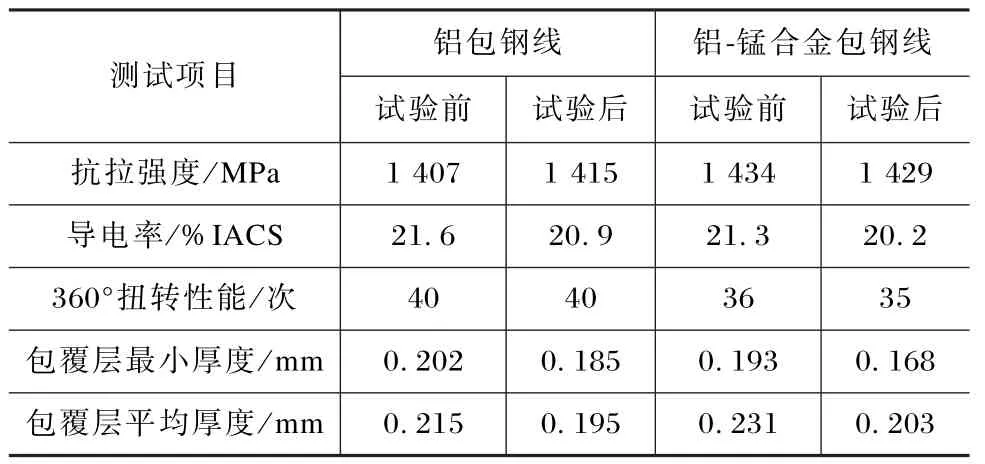

分别测试两组试样在中性盐雾试验前后的抗拉强度、导电率、扭转性能、包覆层最小厚度、包覆层平均厚度,测试结果见表3。

表3 铝包钢线和铝-锰合金包钢线中性盐雾试验前后的性能

由表3 可知,未经中性盐雾试验时,铝包钢线的抗拉强度略低于铝-锰合金包钢线,而扭转性能则相反,这与表2 所示材料的维氏硬度直接相关,硬度较高材料的抗拉强度较大且韧性较差。对于包覆层厚度,铝包钢线在整个横截面上的铝层厚度较为均一;铝-锰合金包钢线,包覆层呈现明显的偏心状态,其最薄处与最厚处的厚度比为0.73。

经历1 000 h 中性盐雾试验后,两种材料各项性能的变化情况见表4。

表4 铝包钢线和铝-锰合金包钢线中性盐雾试验前后性能变化率%

由表4 可知,两种材料力学性能(抗拉强度和扭转性能)的变化均不显著。两者的导电率均呈现下降趋势,铝-锰合金包钢线导电率的下降更为显著。对于包覆层厚度,铝-锰合金层的平均值和最小值的减小速率均高于铝层,与文献[8-11]所述铝-锰合金具有更优的耐腐蚀性相悖,相关原因分析详见第2.5 节、2.6 节和2.7 节。

2.5 形貌分析

采用扫描电镜观察中性盐雾试验后试样表面形貌,见图2。

图2 经1 000 h 中性盐雾试验后样品的表面形貌

由图2(a)可知,中性盐雾试验后,两组试样表面腐蚀产物均呈现龟裂特征,铝包钢线表面腐蚀产物堆积更为紧密,仅较大尺度地呈现分层状态;由图2(b)可知,铝-锰合金包钢线表面腐蚀产物堆积更为疏松,在局部区域内随处可见腐蚀产物分层堆积。腐蚀产物的分布情况,与图1 所示两种材料的初始状态密切相关。对于铝包钢线,其表面纵向划痕较浅,横向划痕较少,腐蚀产物能够很快地填充在划痕处。对于铝-锰合金包钢线,其表面划痕较深,纵横交错,腐蚀产物在材料表面堆积。

2.6 金相检验

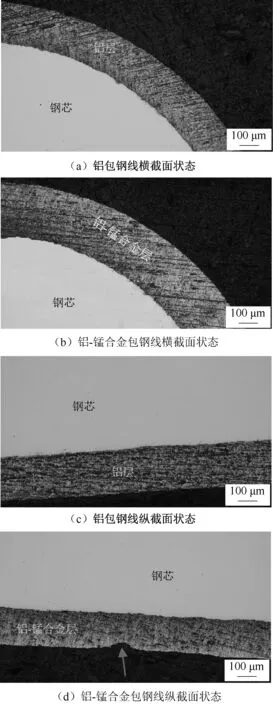

观察两组试样在中性盐雾试验前(图3)、试验后(图4)的横截面和纵截面。

图3 中性盐雾试验前样品截面状态

由图3 可知,两组试样的包覆层与钢芯之间均呈现良好的机械结合状态,未见明显包覆缺陷。由图3(d)可知,铝-锰合金层表面的凹坑深度约为3 0 μm,宽 度 约为100 μm,结合图2 可知,这种规模的划痕和摩擦腐蚀坑等表面缺陷在铝-锰合金层表面广泛分布。

由图4 可知,经1 000 h 中性盐雾试验后,两组试样表面均出现了的腐蚀坑,如图4 中箭头和方框所示位置。对于铝包钢线,其表面腐蚀坑深度较浅,箭头位置的腐蚀深度约为20 μm,在铝层表面形成连续锯齿状剥层。对于铝-锰合金包钢线,其腐蚀坑深度为70 μm,宽度为140 μm,呈现明显的点蚀特征,未见腐蚀剥层。因此,在测量和计算包覆层平均厚度和最小厚度时,铝-锰合金层比铝层的减小速率高。

2.7 腐蚀机理分析

研究表明,点蚀、晶间腐蚀、剥层腐蚀是铝基材料的主要腐蚀方式[11]。盐雾环境中,Cl-等腐蚀气氛首先在试样表面划痕等缺陷处富集,破坏材料表面氧化膜后进入包覆层内部,经过一系列电化学反应后,生成疏松多孔的Al(OH)3,如图4(b)中方框所示,最终在材料表面形成图2 所示腐蚀产物堆叠、龟裂等状态。

腐蚀产物疏松多孔,很难阻挡腐蚀气氛继续向材料内部扩展,腐蚀气氛通过点蚀坑深入材料内部,沿晶界浸入,当连续的晶间腐蚀贯通后,腐蚀产物从材料表面剥离,形成图4(a)中的锯齿状腐蚀。

由图1 和图4 可知,铝包钢线表面纵向划痕较浅,点蚀发生后,在晶间腐蚀和剥层腐蚀作用下,细小的划痕很快被腐蚀贯通,并在凹痕处填充疏松的腐蚀产物。铝-锰合金包钢线表面划痕深度较大,且铝-锰合金本身具有更优的耐腐蚀性,划痕很难被贯通,腐蚀进一步向深度方向发展,这使得铝-锰合金层的最小厚度下降显著,呈现明显的点蚀特征。

以上分析表明,包覆层材料表面的缺陷情况及其分布状态,是影响试样腐蚀程度的关键因素[22]。包覆层的表面越粗糙,其表面积越大,腐蚀气氛越容易富集,腐蚀越容易发生[23-24]。材料类型及其表面状态共同决定了材料在腐蚀气氛中的主要腐蚀方式。对于本试验中的铝层,1 000 h 中性盐雾试验后,其表面剥层腐蚀显著,形成了大量的锯齿状凹痕;对于铝-锰合金层,由于其耐腐蚀性能较好,试验过程中点蚀占据主导地位,未见明显的剥层腐蚀。因此,通过改进加工工艺,改善铝-锰合金包钢线试样表面缺陷状态,能够更好地发挥铝-锰合金层的耐腐蚀性能,提高最终产品的抗腐蚀能力。

3 结 论

基于上述测试和分析,得出以下结论。

1)采用相同工艺制备的铝包钢线和铝-锰合金包钢线的各项物理性能的差异并不显著,两者的主要差异在于包覆层,铝-锰合金包覆层偏心显著,硬度较高,其表面缺陷更多、更深。

2)中性盐雾试验结果表明:铝-锰合金包覆层因其表面特征和材料耐腐蚀性能,试验过程中点蚀占据主导地位,其包覆层最小厚度和平均厚度下降显著。

3)表面缺陷状态是影响材料腐蚀的关键因素,为了更好地发挥铝-锰合金的耐腐蚀性,建议采用合适的工艺参数,改善包覆层表面缺陷状态,提高铝-锰合金包钢线的耐腐蚀性能。