海上风电机组国产化研究与实践

孙财新,张波,唐巍,周昳鸣,付明志,秦猛,郭小江

(中国华能集团清洁能源技术研究院有限公司,北京市 昌平区 102218)

0 引言

当前,我国风电机组的核心部件中,海上风电机组的关键设备主要依赖进口,在风机大型化发展趋势下,国产化率较低成为制约我国海上风电发展的重要因素[1]。海上风电机组亟须在大容量机组方面实现国产化。叶片、主轴承、主控系统、电气系统等是海上风电机组严重依赖进口的关键部件与系统,需要重点突破。

我国已经具有中小容量风电机组配套叶片的弯扭耦合现象评估能力和气动阻尼的理论基础及设计经验,拥有小尺寸叶片、全尺寸结构试验的能力和经验,可以进行叶片技术的验证,但是适用于海上风电机组的超长柔性叶片颤振机理、弯扭耦合现象的研究尚不充分,玻纤、树脂、胶黏剂和芯材等核心材料和部件依赖进口,设计与工艺耦合迭代不充分。

我国的主轴承技术积累较为薄弱,目前具备陆上3 MW级风电机组主轴承的设计、制造能力,5 MW 及以上容量风电机组的大直径主轴承很少有应用业绩。海上风电机组主轴承的运行工况更为复杂,对连续运行的可靠性要求更高,我国在该方面经验较少,产品长期运行数据欠缺,可靠性保证与进口产品存在较大差距。

电气系统方面,我国已实现系统集成和主要一次设备的小批量国产化,但国产电气系统设备在海上风电工程项目中缺少大规模应用经验,在一些基础电子器件和材料方面与国外品牌存在一定差距,尤其是变流器控制系统中的微控制单元(microcontroller unit,MCU)、数字信号处理(digital signal processing,DSP)、现场可编程门阵列(fieldprogrammable gate array,FPGA)、只读存储器(read-only memory,ROM)、 随机存取存储器(random access memory,RAM)以及模拟集成电路等全部依赖进口,变流器主电路中的功率半导体器件绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)几乎被英飞凌、ABB、三菱、富士、西门康等国外厂商垄断,目前国产IGBT尚无在海上风电工程项目中的实际应用案例。此外,5 MW 及以上功率发电机轴承、变压器绝缘高性能环氧树脂等也主要依赖进口。

在机组控制方面,我国主要采用传统的机电控制方式,由检测与转换元件对执行过程进行测量并反馈给指令元件,指令元件发送指令给执行元件执行[2-7]。目前指令元件主要采用可编程逻辑控制器(programmable logic controller,PLC),具备逻辑控制、时序控制、模拟控制、多机通信等功能。国内风机厂商已可完成控制策略、算法的编制集成,但是机组采用的PLC 控制器主要依赖进口,对于大功率海上风电机组,国产PLC 仍处于起步阶段。

1 国产化5 MW 高速永磁海上风电机组关键部件研制

1.1 叶片

叶片国产化从叶片气动设计、结构设计、原材料3 个角度展开,分别针对国产化存在的关键问题进行解决。根据叶片功率等要求布局翼型,计算核心叶片参数,计算机组运行推力系数、扭矩系数、转速和功率在不同风速下的分布,核算叶片发电能力,进行翼型选择;进行大梁、后缘辅梁、腹板、叶根设计,以及基于给定载荷的有限元校核,实现结构设计;对于制造叶片所需要的玻纤、树脂、结构胶、图层、螺栓进行性能分析和选择,对层合板进行拉伸模量和强度测试,对胶黏剂进行极限剪切和疲劳剪切测试,对Balsa木进行x、y等方向压缩模量、压缩强度、剪切强度等的测试。完成设计后,进行叶片的刚度分析、强度分析、稳定性分析,然后进行工艺设计。制造完成后开展静力试验、疲劳试验。

本次国产化机组所设计叶片的风轮半径为83.6 m,沿叶展方向,从叶根到叶尖采用DU改型翼型族,含当地翼型弦长的40%、30%、25%、21%、18%五种厚度翼型。叶片本体质量29.1 t,含螺栓及附件总质量为30.2 t,机组轮毂高度设计为105.5 m,额定转速为10.1 r/min,额定功率为5 MW,切入风速为3.5 m/s,切出风速为24.9 m/s,额定风速为10 m/s。

叶片采用双腹板+小腹板+壳体结构,其国产化的主要材料包括玻纤、树脂、胶黏剂和芯材,各材料均按标准进行测试。将测试结果与进口部件进行对比,发现国产化叶片的部件与进口部件的差别主要体现在原材料上,如,国产叶片0°方向拉伸模量达到50.5 GPa,高于进口玻纤0°方向的拉伸模量47.5 GPa。树脂及结构胶、叶片芯材、部分壳体及腹板芯材的性能已不低于进口材料。

叶片按照真空灌注成型工艺生产,为保证叶片结构安全性,本次国产化叶片设计采用GH Bladed 及有限元仿真工具,分别从强度、刚度以及稳定性3 个方面进行分析。刚度分析利用GH Bladed 软件对叶片进行叶尖净空分析,在极限状态下叶片叶尖距离塔壁5.89 m,自然状态下叶尖距离塔壁21.8 m,净空比为27%,满足GL2010标准要求。强度分析结果表明,材料安全系数、纤维强度、纤维间失效(inter fiber fracture,IFF)、黏接分析、纤维疲劳、黏接疲劳均满足标准要求。稳定性分析中,依据给定的载荷,叶片的线性屈曲因子最小为2.18(发生在MinFlap 工况),大于GL2010要求的2.041 9,满足安全性要求。

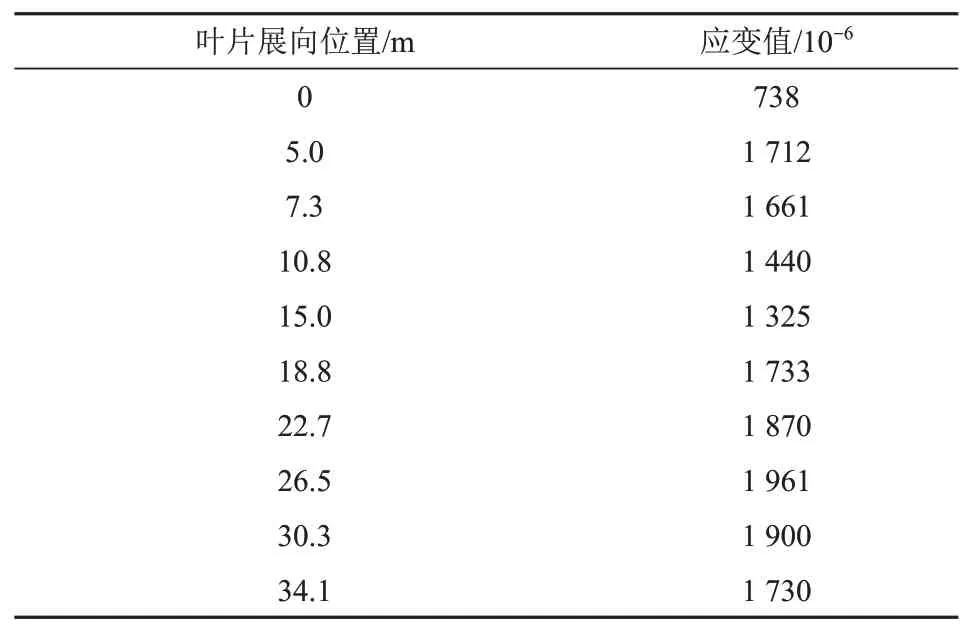

叶片制造后,依据IEC 61400-23 完成静力试验和疲劳试验,测试数据分别如表1、2所示。叶片在压力面、吸力面应变水平(<5 500×10-6)和疲劳应变水平总体可控(<2 000×10-6),试验过程中叶片未出现损伤。

表1 叶片极限试验结果Tab. 1 Blade limit test results

表2 叶片不同展向摆振应变测试结果Tab. 2 Test results of different spanwise sway strains of blades

1.2 主轴承

机组整体设计为上风向、三叶片、水平轴、双点支撑、齿轮箱传动的高速永磁全功率变频海上风电机组。传动链为单(大)轴承的紧凑型结构,轴承座与主机架集成,采用两点支撑结构,轴承承受除扭矩外其他所有力和弯矩。

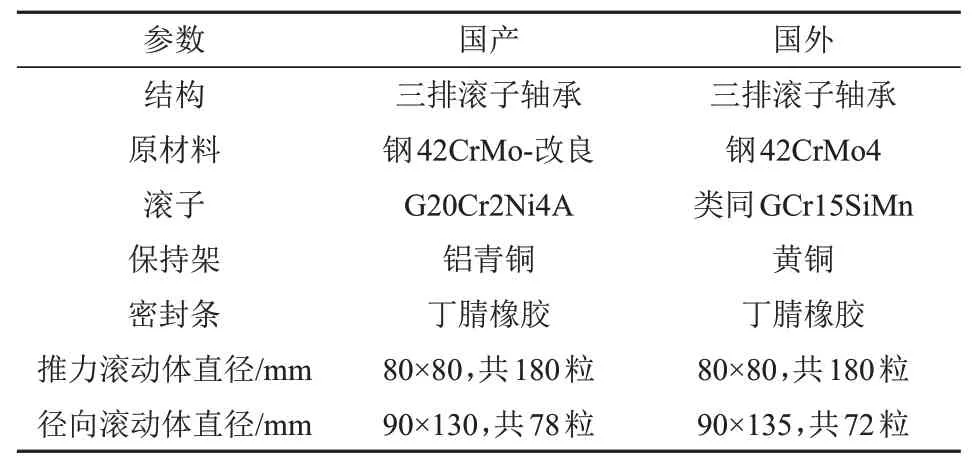

目前该设计方案机组的主轴承一般采用从德国进口的三排圆柱滚子轴承。在国产化机组中,主轴承仍采用三排滚子结构,轴承外圈为一个整体,内圈为2 片组合式,2 根密封条为压板式密封,防止漏油。主轴承含有2排推力滚子、1排径向滚子,能够承受除扭矩外其他所有力及弯矩。内圈注油,外圈下半部分出油。保持架摩擦表面(内径、外径、端面)设计有储油槽结构,以方便在摩擦表面形成油膜[8]。国内外主轴承基本参数如表3所示。

表3 国产/国外主轴承基本参数的区别Tab. 3 Differences between domestic and foreign main bearing basic parameters

材料方面,主轴承相对于普通轴承必须具有更大的承载能力,因此其套圈选材及结构上要求更好的强度、耐磨性、化学稳定性及尺寸稳定性。国产化主轴承在普通42CrMo 的基础上进行适量调整,提高锻件综合力学性能。设计后进行工程校核和有限元校核。工程校核主要进行静态安全系数评估、滚道寿命校核和轴承结构强度、疲劳性能分析,结果符合规范要求[9]。有限元校核时连接螺栓用梁单元建模,滚动体采用非线性弹簧单元建模,每个滚动体用3 个弹簧组成的弹簧组模拟滚柱,每个弹簧的两端点分别与接触区域刚性绑定,每个弹簧的刚度与1/3 滚柱/滚道接触刚度完全相同。刚度曲线通过Hertz接触理论求解得到,模型边界条件是轮毂叶根端面与轮毂中心耦合施加载荷,机架下端面约束全部自由度,轴承约束旋转自由度,螺栓沿轴线施加预紧力。施加极限工况载荷如表4所示。

表4 极限工况载荷Tab. 4 Ultimate condition loads

通过有限元分析,轴向、径向保持架极限受力分别约134.9、25.9 MPa,铜保持架材料强度≥540 MPa,保持架有足够强度。

制造完成后,主轴承进行空载试验等验证,通过水平测试、立式测试后,拆开轴承,无异常情况。

1.3 电气系统

电气系统国产化的部件较为庞杂,较为核心的部件是变流器、发电机、环网柜、变压器和电缆终端附件,其中,变流器是需要国产化的最主要电气系统设备,主要由电气一次、二次以及辅助系统组成。一次系统主要包括功率半导体部件、主电路开关、交直流滤波设备、铜排、结构件。二次系统主要由核心控制器、驱动控制板、信号采集与处理板、各类传感器、保护电路等构成。辅助系统主要包括辅助配电设备、温控设备、电源保障设备等部分。

目前绝大部分部件,如,配电开关、继电器、熔断器、电磁元件、铜排、结构件等均已实现国产化。仍使用进口零部件的器件包括:IGBT、网侧断路器、机侧隔离开关、防雷器。其中,变流器中的IGBT 是需要国产化的最核心部件[10-11],经测试,国内外IGBT参数对比如表5所示。

表5 IGBT参数对比Tab. 5 IGBT parameter comparison

从表5可以看出,国内斯达和中车的IGBT产品除最大功耗略大于国外产品外,其余参数均能达到国外产品的水平。实际应用时,IGBT的结温不超过130 ℃,器件功耗差距将进一步缩小,国产IGBT可以满足实际使用需求。

1.4 PLC主控系统

国产化PLC 主控系统包括PLC 硬件、主控程序2 部分,在硬件方面,PLC 模块所选用的电子芯片等器件,总体遵循核心器件全国产化、产品整体自主可控的原则,CPU 芯片、存储芯片等实现100%国产化。核心软件组件及编程软件采用国产技术自主研发且兼容国产麒麟平台,相关开发工作参照GJB 9530—2018开展。在安全方面,依据GB/T 18336—2015《信息技术 安全技术 信息技术安全评估准则》《CCRC-TR-072-2019 可编程逻辑控制器(PLC 设备)安全技术要求》等标准进行国产化PLC 开发,采用国密算法、可信计算等信息安全防护措施。

在PLC 模块中,将需要进行国产化的电子元器件按照技术成熟、技术可行、有待验证3 个等级进行划分对比,经分析,约70%已达到技术成熟等级,其余30%为技术可行等级。在当前技术基础上,将国产化PLC 集成后,其与国外知名风电品牌倍福的主流PLC 对标,其硬件性能对比如表6所示。

表6 PLC国内外参数对比Tab. 6 Comparison of domestic and foreign PLC parameters

通过对比,国产化PLC 硬件部分性能指标低于进口PLC,大部分性能指标与进口PLC 的指标相当,部分性能指标,如工作温度、电磁兼容标准、防护等级等,高于进口PLC。但是,国产化PLC 在长期(3~5年以上的时间跨度)稳定、可靠运行等方面的表现,有待时间和实践的检验。参照国外同类产品的发展历程,可以预见,国产化PLC 在稳定性、可靠性等方面,需要较长时间进行优化和迭代更新,同时,国产化PLC 硬件在产品系列、模块种类等方面,与进口产品存在较大的差距。

软件方面,控制系统的拓扑采用线性结构,简单高效。控制系统程序采用IEC61131-3 规定的ST语言编写,内容完整,结构清晰。与倍福产品相比,国产化PLC 配套软件所附带的功能块、功能库与进口PLC 存在较大的差距。同时,国产PLC 还缺乏算法库,该部分能力体现了控制系统的易用性、成熟性,该部分功能的完备需要多年的实践积累、深厚的理论基础。

2 整体集成与施工

2.1 一体化设计

海上风机整体结构受到风-浪-流-土耦合作用,常规方法中,由于主机厂家对全场采用包络载荷进行设计,主机厂家与设计院分割孤立分析,风机的整体支撑结构适用频率区间偏保守等因素导致最终的支撑结构方案刚度不协调、整体性差、冗余度与造价偏高,基础结构的一体化设计可解决该问题。

国外在该方面研究较早,并在实际工程中产生了整体的减重效果[12-13]。我国在该方面也开展了相关研究,文献[14-17]分别在整体设计方法、仿真方法、整体支撑结构一体化设计等方面进行了研究。

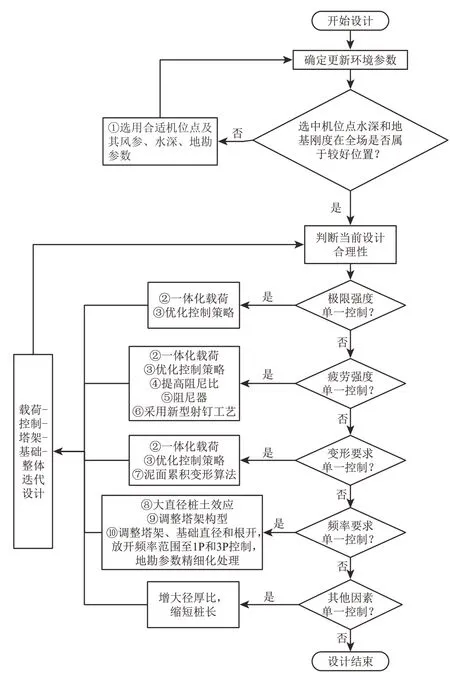

在此次国产化机组项目中,采用了一体化设计方法进行基础结构设计。设计时,根据场址状况建立了综合随机风载、浪载、流载与土壤约束下的装备平台结构整体非线性时域模型,以此来表征平台结构在受到风、浪和流复杂极端工况作用下的整体动力特性,并统一支撑结构在极限、疲劳、变形、频率、构造要求约束下的优化设计算法。本次国产化系统设计方法流程如图1所示。

图1 整体化设计技术方案Fig. 1 Overall design technical scheme

在此次国产化项目的实施中,通过采用一体化设计方法同时满足了不耽误施工顺序、无须重新备料、加快认证速度、不牺牲发电量的要求。节省了单台风机支撑结构塔架主体钢板337 t,单桩钢板约856 t,以1.4万元/t计算,共计节约成本约1 670万元。

2.2 施工

国产化机组于2021年5月集成下线出运落驳,在2021 年6 月按照时序完成了塔筒吊装、机舱吊装、轮毂吊装和叶片吊装,如图2 所示,于6 月10日施工完毕。

图2 机组施工图Fig. 2 Wind turbine construction picture

3 结论

5 MW 国产化机组已完成了国产化认证和全景检测,国产化率超过95%,已在华能江苏如东H3海上风电场71#机位吊装完毕,进行示范应用。

通过此次对于海上风电大型机组的国产化研制,在海上大型风电机组的叶片、主轴承、电气系统和PLC 主控系统方面进行了理论设计、原材料、制造工艺等全方位的国产化。但是,在此次国产化机组研制中,进行叶片设计等工作时采用的工业软件仍然是进口的,一些甚至无国产可替代,部分核心元器件国内仍然缺失,需要继续加强产业链的协同发展。