矿物掺合料水工混凝土塑性收缩开裂抑制作用研究

孟丽丽

(营口市水利勘测建筑设计院,辽宁 营口 115000)

0 引 言

高性能水工混凝土具有耐久性优异、能源与资源消耗少、负荷能力大以及强度高等特点,可以满足水利工程抗裂、抗冻、抗冲、耐磨、防渗、承压和稳定等诸多方面的要求,现已被大规模应用于众多工程[1]。然而,实践表明高性能混凝土结构开裂特别是早期开裂问题非常突出。在新拌状态下水泥基体内部的水分迁移速率低于表面失水速度,毛细管内负压会引起塑性收缩,并进一步产生开裂[2-3]。高性能混凝土大掺量超细活性掺合料、高胶凝材料用量以及低水胶比的制备特点,使其早期收缩变形相较于普通混凝土具有明显的差异,尤其是裂缝的存在会削弱结构的耐久性和承载能力,缩短构筑物的使用年限[4]。因此,研究高性能混凝土早期开裂受超细活性掺合料的影响作用,对于保证水利工程长效稳定运行具有重要意义。文章选用硅灰、矿渣和粉煤灰3种活性掺合料,通过平板法探究水工混凝土早期收缩开裂受不同掺合料掺量的影响作用,并利用水分蒸发试验进一步探究其作用机理。

1 试验方法

1.1 原材料

水泥:华润P·O 42.5级普通硅酸盐水泥,比表面积348m2/kg,主要性能指标见表1。粉煤灰:抚顺热电厂生产的F类Ⅱ级粉煤灰,细度(45μm筛余)18.2%,密度2.85%,需水量比为98%,28d活性指数76%。矿渣:北联矿渣厂提供的S95级矿粉,比表面积425m2/kg,密度2.72g/cm3。硅灰:沈阳恒泰莱产硅灰,比表面积22000m2/kg,密度2.09g/cm3。粗、细集料:大连建材厂提供的粒径5~25mm连续级配花岗岩碎石和浑河中砂,砂的细度模数2.62,表观密度2660kg/m3,含泥量0.8%。外加剂:LN-SP聚羧酸高性能减水剂,固含量22.4%,减水率36%,液态,推荐掺量1.0%,拌合水用当地饮用水。

表1 水泥的主要性能指标

1.2 试验配合比

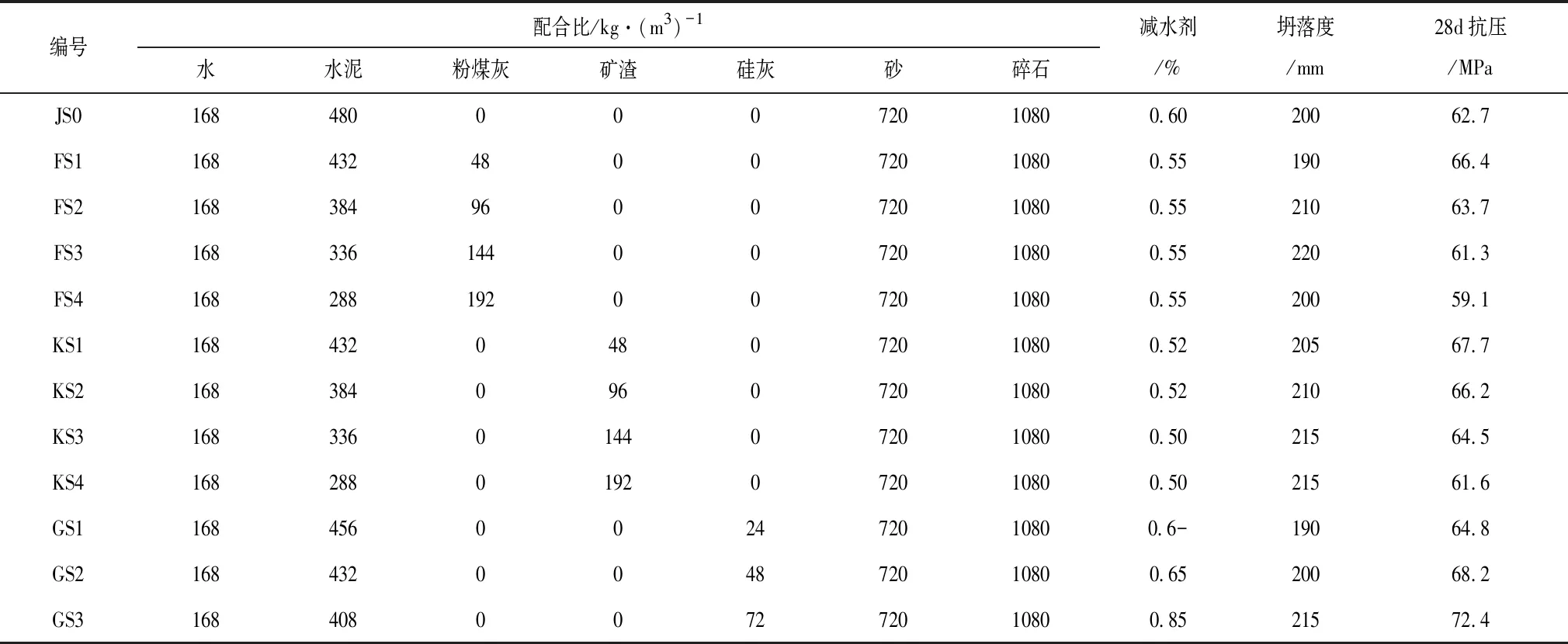

试验固定用水量、集料用量、砂率以及水胶比不变,参照《水工混凝土配合比设计规程》设计12组配合比,通过等质量替代的方式利用矿物掺合料取代水泥,其中粉煤灰和矿渣的掺量相同依次为10%、20%、30%、40%,硅灰掺量为5%、10%和15%。通过控制减水剂用量促使拌合物坍落度处于180~220mm之间,试验配合比见表2。

表2 试验配合比及混凝土性能

1.3 测试方法

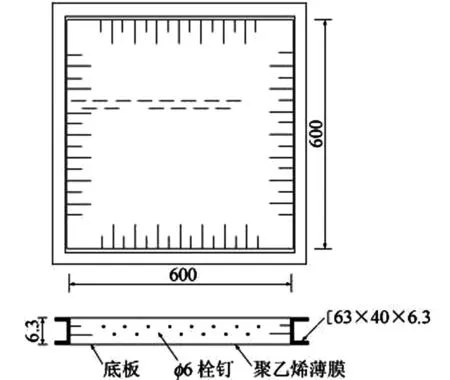

在模拟四周全约束条件下测定混凝土早期开裂状况,试验模具为内边尺寸63mm×600mm×600mm钢膜,将两排Φ6的栓钉每隔60mm焊接在模具内的每个边上,从而起到内侧约束作用,上、下排栓钉相互交错布置,上排长度为100mm,下排长度为50mm,试验装置如图1所示。

图1 平板法试验装置示意图

试验过程中,将搅拌均匀的拌合物浇入试模内振捣抹平,并保持混凝土略高于模具边框,然后置于风速5m/s、相对湿度(60±5)%、温度(20±2)℃的环境跟踪观测,每隔10min观测一次直至混凝土表面出现首条裂缝,并记录裂缝的出现时间。风吹养护至24h时,标记所有裂缝,并利用钢尺和读数显微镜(放大倍数100倍)测量记录每条裂缝的长度li及最大宽度di,试件表面裂缝总面积利用公式∑(li×di)计算确定[5-7]。

将搅拌均匀的拌合物浇筑到尺寸63mm×150mm×150mm的试模内,成型养护后用于水分蒸发试验,将试件放入风速5m/s、相对湿度(60±5)%、温度(20±2)℃环境中模拟测试混凝土水分散失情况。

2 结果与分析

2.1 水分蒸发

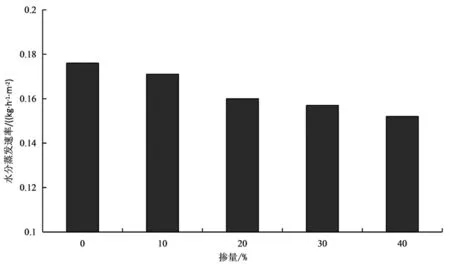

塑性收缩是指泌水速率小于表面水分蒸发速率以及自收缩、沉降和早期化学收缩等因素共同作用下的体积变化,水分蒸发速率越快则毛细管水越早达到临界压力,相应的早期开裂风险也就越高。所以,混凝土塑性裂缝的形成在一定程度上取决于水分蒸发速率,掺矿渣、粉煤灰和硅灰混凝土的水分蒸发速率如图2所示。

(a)掺粉煤灰组

由图2可知,随硅灰和粉煤灰掺量的增加试件24h水分蒸发速率逐渐下降,并以掺硅灰混凝土降幅最为明显;试件24h水分蒸发速率随矿渣掺量的增加逐渐增大,特别是掺40%矿渣组为基准对照组水分蒸发速率的1.2倍,矿渣对水分蒸发速率的影响作用与前两者相反。

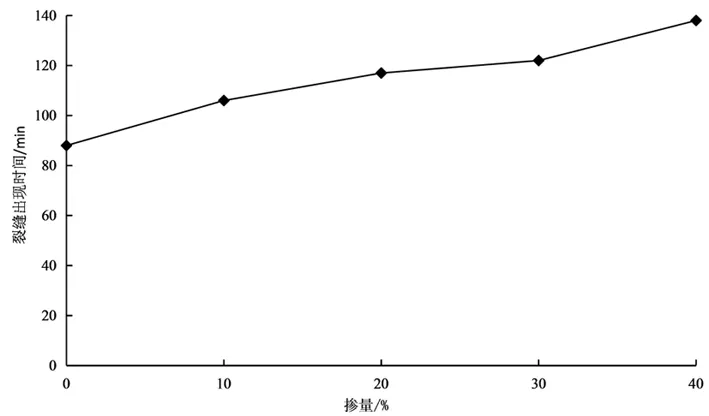

2.2 不同粉煤灰掺量试验

粉煤灰掺量对水工混凝土塑性开裂的影响试验数据,如图3所示。

(a)裂缝出现时间

由图3可知,随着粉煤灰掺量的增加混凝土总裂缝面积和最大裂缝宽度呈先减小后增大的变化趋势,首次出现裂缝的时间逐渐增加。其中,掺10%、20%、30%、40%粉煤灰混凝土相较于基准对照组的总裂缝面积依次下降29.7%、65.2%、73.9%、48.5%。因此,在水工混凝土中掺入粉煤灰能够抑制其早期塑性开裂,实际使用时存在最佳掺量,结合试验数据其最优掺量约为30%。

水工混凝土水分蒸发速率随粉煤灰掺量的增加逐渐减小,这使得毛细管负压达到临界压力的时间在一定程度上有所推迟,对早期塑性收缩起到有效抑制作用。另外,试件早期抗拉强度随粉煤灰掺量的增大不断降低,对抑制早期裂缝的形成会产生不利作用[8]。综上分析,对于塑性收缩裂缝的形成与发展,粉煤灰可以产生有利和不利的双重影响,最优掺量30%就是这种双重影响的临界值。

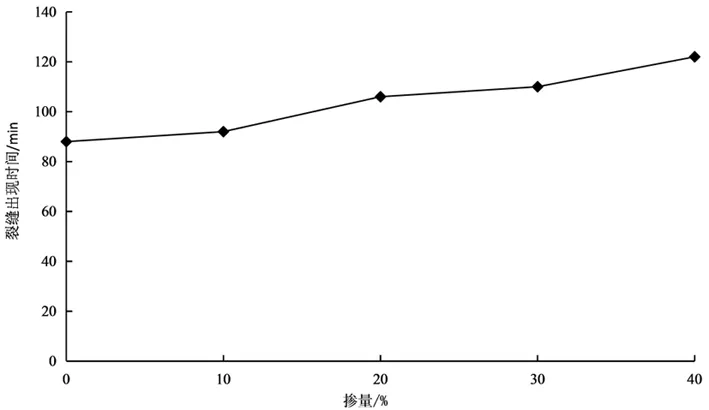

2.3 不同矿渣掺量试验

矿渣掺量对水工混凝土塑性开裂的影响试验数据,如图4所示。

(a)裂缝出现时间

由图4可知,随着矿渣掺量的增加混凝土总裂缝面积和最大裂缝宽度呈先减小后增大的变化趋势,首次出现裂缝的时间也逐渐增加。其中,掺10%、20%、30%、40%矿渣混凝土相较于基准对照组的总裂缝面积依次下降4.5%、49.1%、63.7%和54.5%。因此,在水工混凝土中掺入矿渣能够抑制其早期塑性开裂,实际使用时存在最佳掺量,结合试验数据其最优掺量约为30%。

水工混凝土水分蒸发速率随矿渣掺量的增加逐渐增大,这使得毛细管负压会更快地达到临界压力,同时掺矿渣混凝土的泌水量较大,这对水分蒸发会起到一定的补充作用,有利于降低不利影响。另外,混凝土早期抗拉强度随矿渣掺量的增加逐渐降低,这对抑制早期裂缝的形成也会带来不利影响[9-11]。综上分析,对于塑性收缩裂缝的形成与发展,矿渣也会产生双重影响,这与粉煤灰的影响特征相似,只是相较于粉煤灰其抑制程度略低。

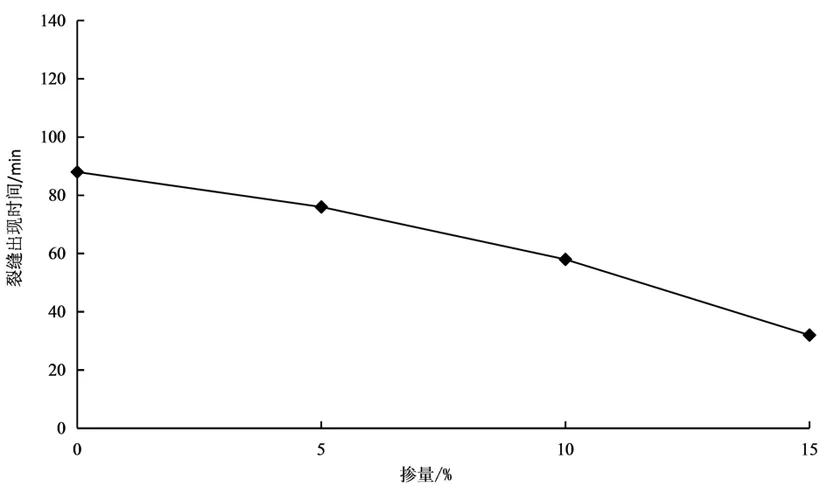

2.4 不同硅灰掺量试验

硅灰掺量对水工混凝土塑性开裂的影响试验数据,如图5所示。

(a)裂缝出现时间

由图5可知,随着硅灰掺量的增加混凝土总裂缝面积和最大裂缝宽度呈波动上升趋势,首次出现裂缝的时间逐渐减小。因此,在水工混凝土中掺入硅灰会使其早期塑性开裂风险明显提高,特别是掺15%硅灰混凝土相较于基准对照组的总裂缝面积和最大裂缝宽度分别提高281.8%及88.9%。所以,在不利环境条件下应加强硅灰混凝土的早期养护。

水工混凝土水分蒸发速率随硅灰掺量的增加明显降低,这虽然能够大大推迟毛细管负压达到临界压力的时间,但硅灰亲水性强、细度小、颗粒小等特点使得内部水分蒸发速率远高于表面泌水速度。所以,在相同试验条件下,混凝土早期塑性收缩反而随着硅灰掺量的增加而增大。另外,混凝土早期抗拉强度随硅灰掺量的增加逐渐增大,但抗拉强度明显低于抗压强度的增长幅度。总体而言,对于塑性收缩裂缝的形成与发展,掺硅灰引起的收缩应力增长发挥着主导作用。

3 结 论

1)随硅灰和粉煤灰掺量的增加混凝土水分蒸发速率逐渐下降,并以掺硅灰混凝土降幅最为明显;另外,水分蒸发速率随矿渣掺量的增加逐渐增大,特别是掺40%矿渣组为基准对照组水分蒸发速率的1.2倍,矿渣对水分蒸发速率的影响作用与前两者相反。

2)矿渣与粉煤灰的掺入在一定程度上降低了混凝土裂缝面积和宽度,其首次出现裂缝的时间也明显推迟,在水工混凝土中掺入矿渣和粉煤灰能够抑制其早期塑性开裂,切掺量相同条件下粉煤灰较矿渣具有更显著的抑制效果,两者的最优掺量均为30%。

3)硅灰的掺入会提高混凝土的总裂缝面积和最大裂缝宽度,其首次出现裂缝的时间有所提前,在水工混凝土中掺入硅灰会加速会使其塑性开裂程度明显加剧,对不利环境条件下应加强硅灰混凝土的早期养护。