现浇箱梁钢筋骨架整体绑扎关键技术

钱有伟 王杰

摘要:为解决移动模架现浇箱梁施工中人工现场逐根绑扎钢筋施工周期长、施工质量不稳定的问题,采用钢筋骨架整体绑扎模式,通过有限元模型对钢筋骨架吊装施工过程进行力学分析,确保钢筋骨架各施工阶段的变形、应力均在设计允许范围内;研发1套双幅并制箱梁钢筋整体绑扎的胎具和吊具,解决钢筋骨架绑扎、存储、吊装、纵移、入模等技术难题,并应用于温州市域铁路灵昆特大桥项目中。工程实践表明:移动模架现浇箱梁整体绑扎施工质量较好,移动模架的循环时间和投入数量均减少,移动模架的使用效率显著提高,施工成本降低,施工现场干净、整洁、有序。钢筋骨架整体绑扎模式有助于实现海洋环境下桥梁陆地化、工厂化、标准化的施工理念,经济效益和社会效益较高。

关键词:移动模架;钢筋骨架整体绑扎;有限元分析;施工技术;箱梁桥

中图分类号:U448.21+3;TU755.3+3文献标志码:A文章编号:1672-0032(2023)01-0057-07

引用格式:钱有伟,王杰.现浇箱梁钢筋骨架整体绑扎关键技术[J].山东交通学院学报,2023,31(1):57-63.

QIAN Youwei, WANG Jie. Integral binding key technology of reinforcement frame of cast-in-situ box girder[J].Journal of Shandong Jiaotong University,2023,31(1):57-63.

0 引言

随着我国铁路、公路等大型跨江河、湖泊、海洋桥梁工程的大规模建设,移动模架现浇箱梁施工技术取得了快速发展[1-2]。移动模架现浇箱梁施工工艺已相对成熟,梁体钢筋施工多采用人工配合吊车或纯人工的方法逐根在模板内绑扎,最后浇筑混凝土[3-5]。这种传统钢筋施工工艺的缺点是:钢筋绑扎过程中,钢筋锈迹、焊渣和施工杂物易污染模板,難清理;梁体模板内绑扎周期长,降低了移动模架的使用效率,成本较高;梁体的高度一般超出高空作业规定高度,钢筋安装绑扎施工过程属于高空作业,安全系数较低[6-10]。虽然部分桥梁施工中曾试验采用钢筋骨架分段吊装,但受制于移动模架的设计、配套设备及施工工艺,均未取得理想效果[11-12]。

本文研究双幅并制现浇箱梁钢筋骨架整体绑扎施工技术,开发自行式钢筋绑扎存储一体化胎具,建立钢筋骨架和起吊桁架有限元计算模型,模拟施工过程中钢筋骨架和起吊桁架的受力和变形,以期缩短施工周期,节约成本并保证施工安全。

1 工程概况

温州市域铁路灵昆特大桥30、35 m现浇箱梁共34跨,分别位于通航主桥的南、北两侧:南岸7#~24#墩、27#~29#墩共19跨,北岸64#~77#墩、78#~80#墩共15跨,各自分左、右两幅,箱梁采用C50海工混凝土约17 136 m3。上部结构30、35 m简支箱梁为等截面预应力单箱单室双幅箱梁,箱梁高2.15 m,桥面宽10.6 m。箱梁采用移动模架现浇施工,为缩短工期,实现流水化作业,梁体钢筋骨架、内模板系统全部提前安装在已浇筑梁面上,采用自行式绑扎存储胎具配合吊装桁架整体吊装入模施工。钢筋骨架整体绑扎如图1所示。

2 有限元分析

35 m钢筋骨架单孔质量为100 t,在胎具绑扎区由吊装桁架提升纵移钢筋骨架,通过模架主梁顶部起重天车组微调精确入模。在吊装施工中,当吊装桁架转至起重天车组时,吊装桁架由跨中两侧主横梁支撑,其余工况均由多个主横梁支撑。该工况为钢筋骨架吊装最不利工况。为准确反映钢筋骨架吊装施工过程中的受力特征和变化规律,采用软件Midas Civil对吊装桁架进行建模计算,纵梁、横梁采用梁单元,吊装桁架有限元分析模型如图2所示,应力图、变形图和一阶模态屈曲分析如图3~5所示。

钢筋骨架通过花篮螺栓、钢筋吊杆与吊装桁架上26根横梁连接,横梁间最大间距为1.5 m,每根横梁在钢筋骨架横断面底板、腹板、翼缘板共布置10个吊点,共计260个吊点,每个吊点与吊装桁架的连接方式相同。为简化计算模型,选取中间段吊点横梁1.5 m间距处吊装桁架对应长6.0 m的钢筋骨架,建立钢筋骨架有限元分析模型,如图6所示。钢筋骨架应力图、变形图及一阶模态屈曲分析如图7~9所示。

由图3~9及软件Midas Civil计算结果可知:钢筋骨架在吊装过程中,吊装桁架最大应力为168.4 MPa,出现在起重天车组起吊桁架主横梁与纵梁交叉点处(即桁架主横梁最大弯矩处),最大变形为77 mm;一阶模态临界荷载系数为4.9,失稳位置位于主横梁吊点附近的剪刀撑,属于局部失稳;钢筋骨架最大应力为155.5 MPa,出现在骨架横断面中间吊杆附近(属应力集中),最大变形为7.5 mm,一阶模态临界荷载系数为24.1,施工中应重点加强此处上、下层钢筋间竖向钩筋的焊接质量。根据计算结果,在吊装过程中,吊装桁架和钢筋骨架的强度、刚度和稳定性满足文献[3]要求。

3 施工工艺及关键技术

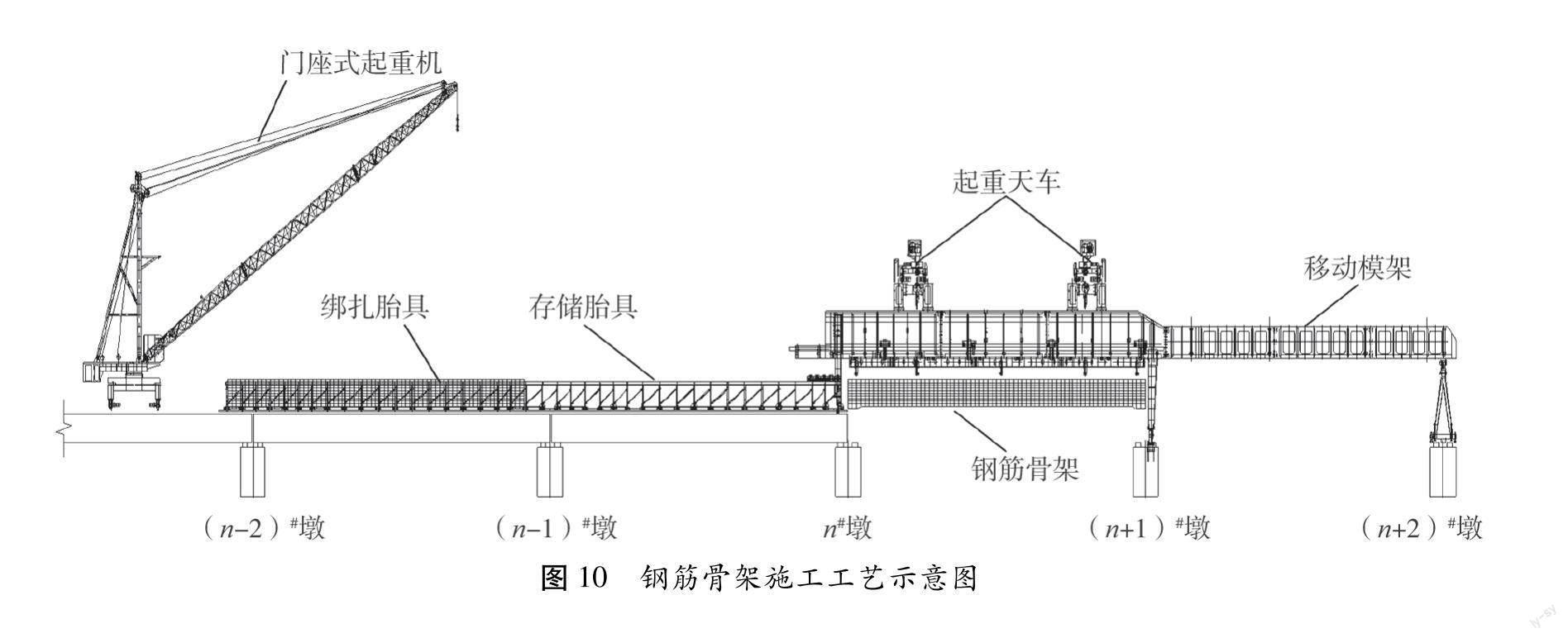

3.1 钢筋骨架施工工艺

在已浇筑好的混凝土梁上安装移动式绑扎存储一体化胎具及移动式吊装设备,在施工段混凝土梁浇筑及养护阶段,混凝土梁面上设置纵移轨道,通过膨胀螺栓锚固在已浇梁体上;轨道上安装门座式起重机、绑扎存储胎具,在绑扎胎具中完成第1幅钢筋骨架绑扎、预应力波纹管安装、钢绞线穿束及内模安装;胎具两侧立柱顶设置纵移轨道,供吊装桁架走行,吊装桁架吊装提升第1幅钢筋骨架,纵移倒运至存储胎具;绑扎胎具中完成第2幅钢筋骨架绑扎;胎具带着2幅钢筋骨架及吊装桁架自行纵移至移动模架尾部,依次完成各孔梁体钢筋骨架的提前绑扎[13-17]。钢筋骨架施工示意图如图10所示。

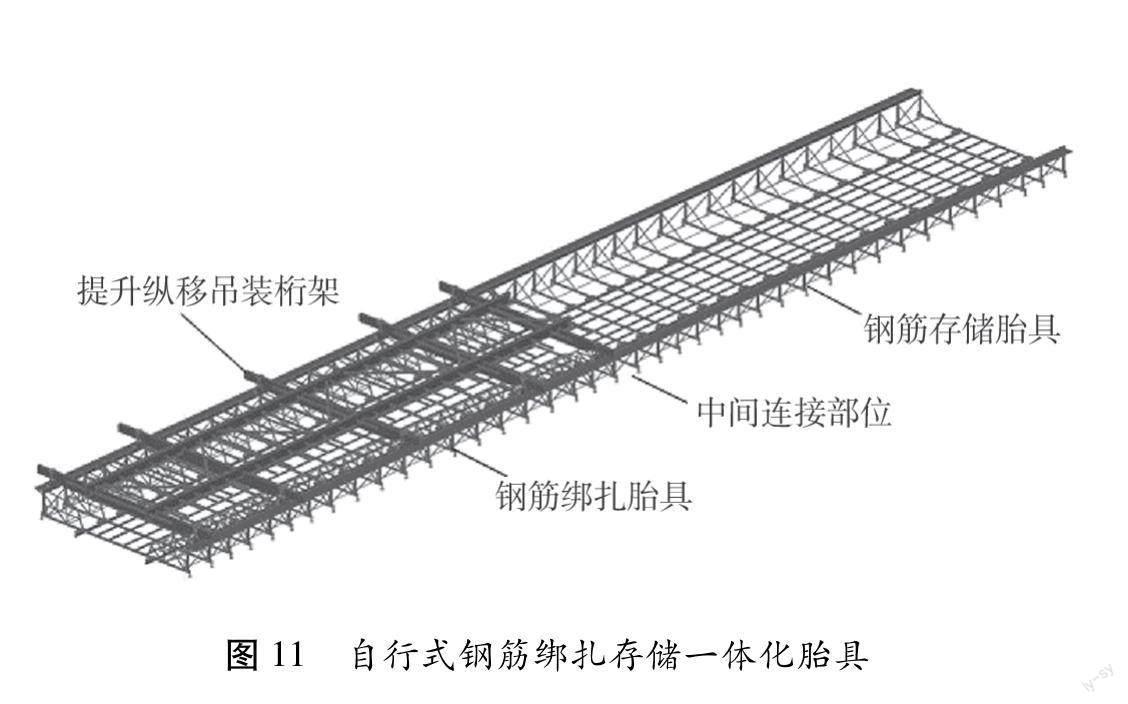

3.2 自行式钢筋绑扎存储一体化胎具

自行式钢筋绑扎存储一体化胎具全长72 m,由钢筋绑扎胎具、中间连接部位、钢筋存储胎具构成。具体施工流程为:胎具、吊装桁架调整就位→开始第1幅钢筋骨架绑扎→钢筋骨架吊装纵移至存储胎具→开始第2幅钢筋骨架绑扎。自行式钢筋绑扎存储一体化胎具如图11所示。

在钢筋加工场加工完成梁部钢筋大样后,运至施工现场,利用轨道上的门座式起重机将钢筋吊装至已浇混凝土梁面上,分类、分批堆放整齐,按底板、腹板钢筋绑扎→波纹管安装→内模安装→顶板钢筋安装的钢筋绑扎顺序在胎具内进行钢筋骨架的绑扎作业。根据设计图纸,在底板、腹板和翼缘板区域加工绑扎胎具与钢筋直径、间距一致的定位槽。施工作业人员将加工好的钢筋大样放入胎具上相应的钢筋定位槽内,可有效保证钢筋骨架的绑扎质量。自行式绑扎存储一体化胎具通过中间连接段将钢筋绑扎胎具和钢筋存储胎具连接为整体。在中间连接段布置纵移油缸,在绑扎胎具和存储胎具上设置竖向伸缩油缸,由液压站统一进行油缸伸缩控制,通过竖向油缸的伸缩与梁面产生摩擦力作为支撑,纵移油缸推拉胎具进行自行移动[18-22]。

3.3 钢筋骨架提升纵移

钢筋骨架绑扎成型后,通过布置在顶升纵移横梁上的竖向液压油缸顶升吊装桁架,利用竖向液压油缸侧面的减速机提供纵移动力。通过吊装桁架提升钢筋骨架后,沿胎具两侧的纵移轨道将钢筋骨架从绑扎胎具搬至存储胎具,可同时制作2幅钢架骨架。吊装桁架全长34.8 m,最大宽度为14.0 m,设计有26根吊点横梁、5根顶升纵移主横梁、2根吊装纵梁及7根吊装稳定杆,吊装桁架平面、立面布置如图12所示,吊装桁架横断面布置如图13所示,钢筋骨架吊点布置如图14所示。因抗弯能力较差,吊装过程中钢筋骨架易弯曲、受损及散架,存在一定危险。

3.4 钢筋骨架入模

施工段梁体混凝土张拉完毕,设备纵移过孔就位后,移動式绑扎胎具自行将钢筋骨架纵移至模架后端。在待浇梁体范围内,由模架上的纵移小车起吊钢筋骨架前端,通过胎具上的承载小车和模架上的第1台纵移小车带动前移钢筋骨架。在前移过程中,依次由4台纵移小车提吊钢筋骨架,直至钢筋骨架脱离绑扎胎具,纵移就位至待浇筑梁体轴线设计位置。钢筋骨架纵移到位后,改由起重天车组提吊,释放纵移小车,模架主梁顶2组起重天车组上设有纵向、横向移动油缸,油缸行程为1 m,通过微调纵向、横向油缸推动天车组前、后、左、右移动完成钢筋骨架就位,实现钢筋骨架精确入模[23-26]。

3.5 施工模拟与监测数据对比

为验证钢筋骨架整体吊装入模施工方案的合理性和有限元分析结果的准确性,对比有限元计算结果与现场实际监测结果,合理评价钢筋骨架整体吊装施工质量。根据吊装桁架和钢筋骨架受力特点,在吊装桁架布置9个应力测点,钢筋骨架每个截面布置10个应力测点,共计37个通道,采用JMZX-212表贴式应变计进行测量,应变测量精确度为满量程的2.5%,应力测点布置如图15、16所示。

根据图15、16测量吊装桁架、钢筋骨架相应测点的应力,并与有限元计算结果对比,如图17、18所示。

由图17、18可知:1)吊装桁架实测结果与有限元计算结果的变化趋势基本吻合,两者的相对误差大部分小于10%,个别测点的相对误差大于10%,但均满足文献[3]要求,并具有较好的一致性,验证了钢筋骨架整体吊装施工过程的合理性和安全性;2)钢筋骨架部分测点应力实测结果与有限元计算结果相差较大,原因是施工现场环境复杂,应力传感器长期露天放置,受各种气候条件干扰,在施工中,人员、设备扰动杆件时影响传感器测试效果,但应力实测结果较小,具有较宽裕的安全裕度,可认为钢筋骨架施工过程中始终保持安全稳定状态。

4 结论

1)对吊运关键工况下双幅并制现浇箱梁钢筋骨架进行受力分析,结果表明钢筋骨架吊点布置合理,提升、纵移吊装桁架满足施工的强度和刚度要求。

2)在绑扎段钢筋骨架有钢筋定位卡槽,不需要人工测量,一次性完成绑扎,施工效率高,钢筋骨架绑扎质量好。绑扎工作在已浇筑好的桥面上操作,作业空间大,吊运效率高,所用人工劳动力少,模架内部不堆放大量钢筋,既实现文明施工,又减少安全隐患。

3)自行式钢筋绑扎存储一体化胎具随施工进度在桥面不断移动,可重复利用,灵活快捷,有效减少钢筋骨架的长距离吊运,减小对钢筋骨架质量的影响。钢筋绑扎、内模安装、预应力波纹管钢绞线安装与混凝土浇筑、养护、预应力张拉等作业同步进行,减少了占用移动模架时间,显著提高了移动模架施工效率,避免人员、机械窝工现象,有效缩短各工序间的流水步距。

通过对双幅并制现浇箱梁钢筋骨架整体绑扎施工技术的研究,并在温州市域铁路灵昆特大桥实际应用,验证了本文施工关键技术的可靠性,可为类似工程的施工提供参考。

参考文献:

[1]王新存.桥梁工程中连续箱梁移动模架施工技术应用研究[J].交通世界,2021(18):52-53.

[2]谢甲闰.桥梁工程中移动模架施工技术及安全控制[J].交通世界,2019(32):72-73.

[3]中华人民共和国住房和城乡建设部.钢结构设计标准:GB 50017—2017[S].北京:中国建筑工业出版社,2018.

[4]张军军,张宏,罗申,等.基于装配式钢筋骨架的混凝土工业化建筑设计研究[J].城市住宅,2021,28(1):38-41.

[5]胡斌.预制装配式钢筋框架筏板基础后浇带模板施工技术[J].建材与装饰,2019(8):11-12.

[6]王骞,钟荣炼,周磊,等.高墩钢筋骨架整体分块安装施工技术应用[J].公路,2018,63(12):138-141.

[7]广西路桥工程集团有限公司. 一种桥梁防撞墙预埋钢筋整体绑扎定位架:CN201810058408.2[P].2018-06-19.

[8]张德财,阴光华,岳著文.基于钢筋骨架专业化生产的施工技术[J].施工技术,2018,47(10):11-15.

ZHANG Decai, YIN Guanghua, YUE Zhuwen. Construction technique based on the specialized production of reinforcement cage[J].Construction Technology, 2018,47(10):11-15.

[9]梁建锋,王新泉,周培康,等.箱梁钢筋笼定型模架整体成型施工技术研究[J].建筑施工,2016,38(9):1260-1262.

LIANG Jianfeng, WANG Xinquan, ZHOU Peikang, et al. Study on construction technology of intergral formation of customized formwork for reinforcement cage of box girder[J].Building Construction, 2016,38(9):1260-1262.

[10]魏列江.分析预制箱梁钢筋骨架绑扎纵向分布筋预张拉技术[J].工程建设与设计,2019(17):241-243.

WEI Liejiang. Analysis on pre-tension technology of reinforcement frame binding and longitudinal distribution tendons in prefabricated box beams[J].Construction & Design for Project, 2019(17):241-243.

[11]陈应龙.试论预制小箱梁钢筋施工技术[J].价值工程,2018,37(3):118-119.

CHEN Yinglong. Discussion on prefabricated small box girder steel bar construction technology[J].Value Engineering, 2018,37(3):118-119.

[12]姚颖康,谢先启,孙金山,等.钢筋混凝土立柱爆破后钢筋骨架承载特征研究[J].爆破,2017,34(4):1-6.

YAO Yingkang, XIE Xianqi, SUN Jinshan, et al. Bearing characteristics of reinforcement steel cage after reinforced concrete pillar blasting[J].Blasting,2017,34(4):1-6.

[13]舒承效.橋梁钢筋骨架工厂化施工技术[J].城市道桥与防洪,2017(11):149-152.

[14]白云飞. 混凝土钢筋骨架自动成型气体保护焊接参数优化实验研究[D].沈阳:沈阳建筑大学,2020.

BAI Yunfei. The experimental study on optimization of gas shielded welding parameters for automatic forming of concrete reinforcement skeleton[J].Shenyang: Shenyang Jianzhu University,2020.

[15]李松林,巩智利,黄康.全幅整体式大悬臂花瓶墩高质量快速化施工技术探讨[J].公路,2021,66(10):142-149.

[16]朱海良.管片钢筋骨架自动焊接技术的设计与应用[J].隧道建设(中英文),2022,42(增刊1):413-419.

ZHU Hailiang. Design and application of automatic welding technology of segment reinforcement skeleton[J].Tunnel Construction, 2022,42(Suppl.1):413-419.

[17]任书文. 钢筋骨架焊接成型工艺优化实验及模拟研究[D].沈阳:沈阳建筑大学,2021.

REN Shuwen. Optimization and numerical simulation of welding and forming process of steel frame[D].Shenyang: Shenyang Jianzhu University,2021.

[18]李波,荣蓉,崔亚军,等.超长盖梁钢筋骨架整体加工及吊装施工[J].施工技术,2020,49(增刊1):1162-1165.

LI Bo, RONG Rong, CUI Yajun, et al. Overall processing and lifting of reinforcement frame of super-long cover beams[J].Construction Technology, 2020,49(Suppl.1):1162-1165.

[19]甘勇.客运专线预制箱梁钢筋骨架快速绑扎工序及吊装技术[J].中国高新科技,2020(10):103-104.

GAN Yong. Fast binding process and hoisting technology for reinforced steel frame of prefabricated box girder of passenger dedicated line[J].China High and New Technology,2020(10):103-104.

[20]罗武松.浅析节段梁“钢筋胎卡具绑扎+整体式吊装”施工技术[J].价值工程,2020,39(1):179-181.

LUO Wusong. Brief analysis on the construction technology of "steel reinforcement binding jig and integrated lifting"[J].Value Engineering, 2020,39(1):179-181.

[21]贺亚明.高速公路预制箱梁钢筋骨架模架绑扎及吊装施工技术[J].交通世界,2021(33):25-26.

[22]陈兆荣. 建筑成型钢筋骨架配送工装及吊运技术研究[C]//2021年工业建筑学术交流会论文集(下册).北京:工业建筑雜志社,2021:1242-1245.

[23]丁建龙.宽桥面长节段悬浇梁钢筋整体吊装施工工法[J].广东建材,2021,37(3):63-65.

[24]臧立山.高速公路方形墩柱钢筋骨架整体绑扎及整体吊装施工技术[J].低碳世界,2019,9(5):237-238.

[25]李存芳.32 m箱梁钢筋预制及整体吊运施工技术[J].建筑技术开发,2018,45(13):54-55.

LI Cunfang. Prefabrication and holistic lifting construction technology for 32 m box girder[J].Building Technology Development, 2018,45(13):54-55.

[26]张瑞光.高速公路预制箱梁钢筋骨架模架绑扎及吊装技术[J].中华建设,2017(1):160-161.

Integral binding key technology of reinforcement frame of

cast-in-situ box girder

QIAN Youwei, WANG Jie

The Second Engineering Co., Ltd. of CTCE Group,Suzhou 215131, China

Abstract:In order to solve the problem of long construction time and unstable construction quality of manually binding reinforcement root-by-root in the construction of mobile formwork cast-in-situ box girder, the overall binding mode of reinforcement skeleton is adopted, and the mechanical analysis of reinforcement skeleton hoisting construction process is conducted through finite element model to ensure that the deformation and stress of reinforcement skeleton in each construction stage are within the allowable range of design. A set of jigs and slings for integral binding of twin-frame parallel box girder reinforcement is developed to solve technical problems such as binding, storage, hoisting, longitudinal movement, and formwork insertion of reinforcement skeleton. The technology is applied to the Lingkun Bridge Project of Wenzhou City Railway. The engineering practice shows that, the overall binding construction quality of the mobile formwork cast-in-situ box girder is good, and the cycle time and input quantity of the mobile formwork are reduced, and the service efficiency of the mobile formwork is significantly improved, and the construction cost is reduced, and the construction site is clean, tidy and orderly. It can realize the construction concept of land, factory and standardization of bridges in the marine environment are realized with high economic and social benefits.

Keywords:mobile formwork; overall binding of reinforcement skeleton; finite element analysis; construction technology; box girder bridge

(责任编辑:王惠)