LED 驱动芯片中软启动电路设计与仿真验证

龚 红, 杨小兵, 敬 坤, 朱 璇, 牟 娇, 李俊杰

(1 贵州大学 人民武装学院, 贵阳 550025;2 贵州索立得光电科技有限公司, 贵阳 550081;3 贵州大学 大数据与信息工程学院, 贵阳 550025)

0 引 言

随着电子产品市场的扩大,对于电源管理芯片的需求也表现出增加的趋势。 DC-DC 开关电源芯片拥有低功耗、高效率、强带负载能力和支持升、降压功能的优点,而被广泛应用于各类电子产品中。其中,LED 驱动芯片利用升压功能给负载提供恒定电流,利用反馈电压来控制输出电压,而在启动阶段,反馈电压小于基准参考电压,误差放大器(EA)不能正常工作在平衡状态,导致电源在启动阶段存在一个重大缺陷,即开关管近乎工作在100%占空比状态下,此时输出电压会有过冲,且电路中有很大的瞬态浪涌电流,可能会对开关管和后端精密器件造成损害[1]。

针对上述问题,本文应用一种软启动保护电路,通过对电容充电,在启动阶段输出一个缓慢单调上升的电压作为误差放大器的基准电压输入[2-3],限制开关管的工作占空比,消除浪涌电流,对输出电容缓慢充电,使输出电压平缓上升至正常工作电压。由于软启动保护电路结构简单、占用面积小,有效地解决了大电容芯片面积占用问题,能够正确启动电路,提高了LED 驱动芯片的可靠性。

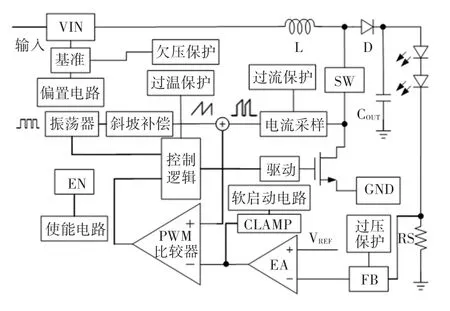

1 LED 驱动芯片系统电路结构设计

本文设计的LED 驱动芯片电路框架示意如图1所示。 该芯片电路采用电流模式,利用外部的检测电阻来控制流过LED 上的电流大小。 输出电流通过采样电阻Rs 后获得反馈电压连接到误差放大器(EA)的反向输入端,通过过压保护电路确保芯片不会过度输出。 LED 驱动芯片内部提供的基准电压VREF接入到误差放大器的正向输入端,软启动电路的输出信号SS 通过钳位运放CLAMP 连接到误差放大器EA 的输出端。 在整个LED 驱动芯片初始启动阶段,当未加软启动电路时,反馈电压VFB远低于基准电压VREF, 比较器输出为低电平,输出功率管将近乎处于100%占空比,而产生浪涌电流;当加入软启动电路后,误差放大器EA 的输出端将缓慢上升,输出功率管占空比将逐步增加至合理工作范围,能够有效地消除浪涌电流和电压过冲。

图1 LED 驱动芯片电路框图Fig.1 Circuit block diagram of LED driver chip

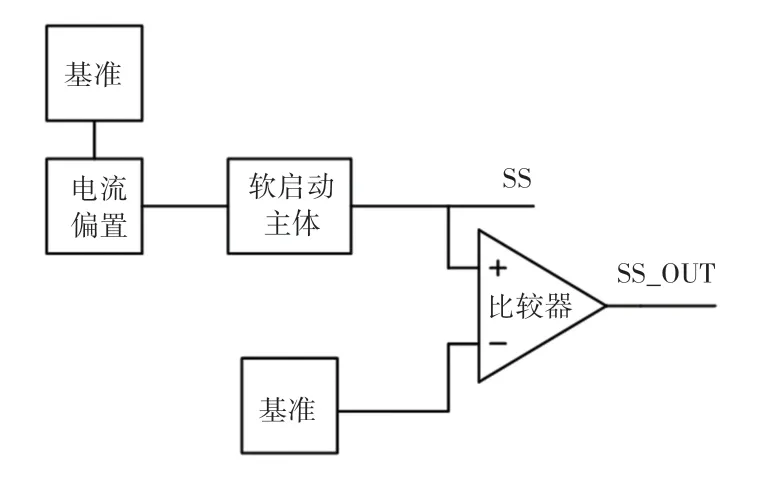

基于LED 驱动芯片设计的软启动电路框架如图2 所示,电路主要包括电流偏置模块、软启动主体模块、基准电路模块、比较器模块。 偏置电路模块为软启动主体电路提供偏置电流,基准电路模块产生基准电压VREF,同时也为软启动电路提供一个参考电压,将该电压信号输入比较器来得到SS_OUT 电压信号,为LED 驱动芯片内部控制系统提供使能信号。 其工作原理为:当软启动主体电路输出信号SS小于基准电压时,比较器输出使能信号SS_OUT 为低电平,控制功能模块不工作;当软启动主体电路输出信号SS 大于基准电压时,比较器输出使能信号SS_OUT 为高电平,控制功能模块开始工作[4],从而确保LED 驱动芯片电路系统安全高效地工作。

图2 软启动电路框架Fig.2 Soft start circuit framework

2 软启动电路设计

2.1 基准电路设计

如图3 所示,基准电路主要由运算放大器(OPAMP)、三极管、电阻以及补偿电容组成。 其中,三极管Q1和Q2的个数之比为1 ∶8,电容C为基准反馈环路的补偿电容。 根据运算放大器的“虚短”“虚断” 原理可知,两输入端VA与VB相等,则可得到等式:

图3 基准电路Fig.3 Reference circuit

已知:

联立以上两式可得

由基准电路可知,电流IR3也流经电阻R2,则可得到基准输出电压VREF:

式中:VBE2为三极管Q2基极-发射极的结电压,呈现负温度系数[4],VT为具有正温度系数的热电压,n为三极管个数之比,此基准电路中n =8。 从式(4)可知,若要得到一个零温度系数的基准电压VREF,通过调节电阻R2和电阻R3的比值即可[5]。

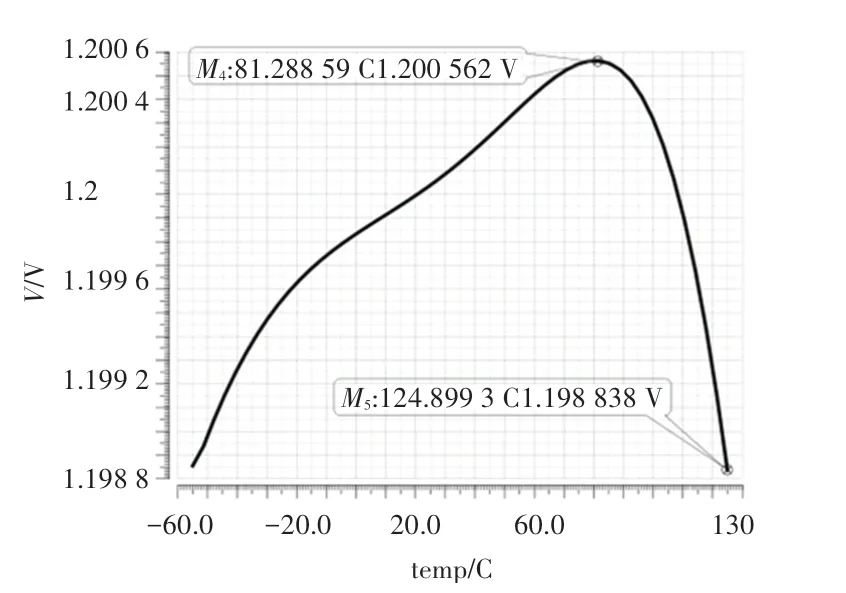

根据以上对基准电路的原理分析搭建电路进行仿真验证。 基准电路在温度变化下的电压输出曲线如图4 所示,温度变化范围为-55 ℃~125 ℃,在此区间基准输出电压最大值与最小值分别为1.200 562 V、1.198 838 V,极值差为1.723 077 mV,由此得出该基准电压温度系数为7.79×10-6/℃,说明该基准具有良好的温度特性。

图4 基准输出电压随温度的变化曲线Fig.4 Curve of reference output voltage with temperature

2.2 电流偏置电路设计

电流偏置电路如图5 所示,由M10、M1、R1组成偏置电路的启动电路。 当基准电压接入M1栅极,M10又是二极管连接,所以流过R1上的电流IR1为

图5 偏置电路Fig.5 Bias circuit

电流IR1也将流过二极管M10,则晶体管M10的栅极将为晶体管M3、M5提供一个偏置电压。 基准电压由图3 所示电路产生后,若只是简单地使用电阻来产生后端需要的基准电流,将导致电路带载能力下降,因为电阻将分走一部分电流,基准的运放输出电阻和增益下降,将导致基准电压的精度下降。为解决以上问题,将基准电路的输出端接入一个缓冲运放电路,根据运放的虚断原理可知,缓冲运放的输入电阻接近于无穷大,不会对基准输出产生影响。 又由于运放的虚短原理(VN =VP),则由图5 电路结构可知流过R2的电流IR2为

其中, 运放输出为M2、M4提供偏置电压,M2、M3、M4、M5组成共源共栅电流镜结构,其个数之比8 ∶1;M6、M7、M8、M9也为共源共栅结构,其晶体管个数之比为1 ∶1。 则可计算得到软启动电路所需的偏置电流ISS为

偏置电路与传统偏置电路相比,采用共源共栅电流镜结构,有效的减少了电流镜之间的失配[6]。在整个环路中,第二级运放电路的输入端为晶体管M2的栅极,输出端为晶体管M3的漏极,电容C1和电阻R3处于第一级的输出和第二级输入之间,分别构成了反馈环路的密勒补偿电容和调零电阻,对环路的相位裕度进行一定的补偿,从而提高了运放输入的精度,保证了偏置电流更加的精准。

输出偏置电流随温度的变化曲线如图6 所示。在温度范围为-55 ℃~125 ℃内,偏置电流最大值为12.186 6 μA,最小值为11.736 82 μA,全温度范围内最大值与最小值的偏差为449 nA。 由此可知,该偏置电流电路具有良好的温度特性。

图6 偏置电流随温度的变化曲线Fig.6 Bias current curve with temperature

2.3 软启动电路设计

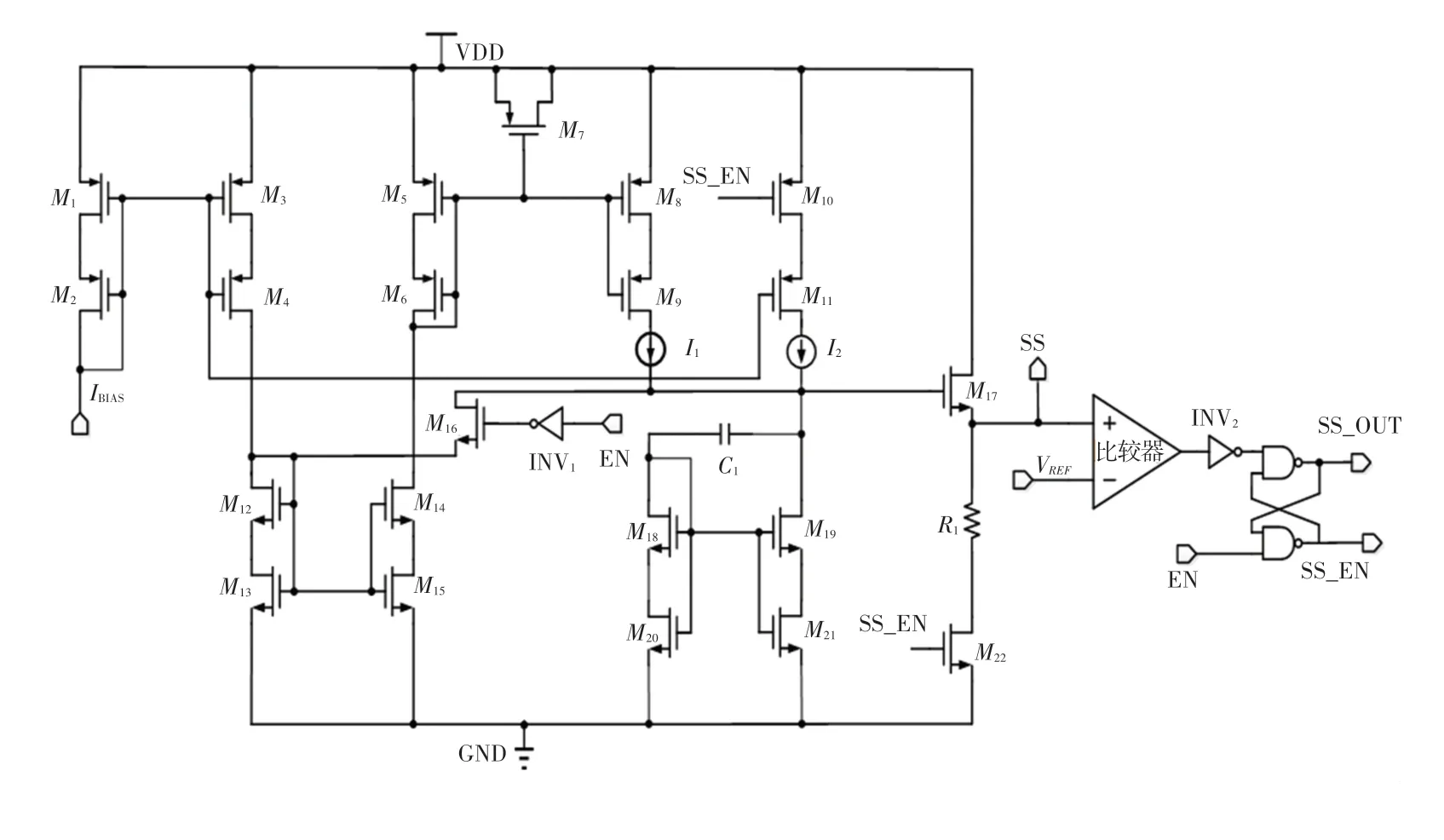

在软启动电路中,主要包含偏置电流镜电路、电容倍增电路、比较器以及由与非门组成的RS 锁存器,其软启动电路如图7 所示。

图7 软启动电路示意图Fig.7 Schematic diagram of soft start circuit

为减少电流镜的失配,偏置电路采用共源共栅结构。 当LED 驱动芯片电路系统开始工作时,使能输入端EN 为低电平,经过反相器INV1后输出为高电平,则晶体管M16、M12、M13开始导通,晶体管M17栅极电位将被下拉到低电平,M17截止。 此时,EN为低电平,则SS_EN输出高电平,M22导通,则SS端口被下拉到低电平,且晶体管M18、M19、M20、M21和电容C1构成的电容倍增电路两端电压也为低电平。 为方便叙述,将晶体管M18、M19、M20、M21和电容C1 构成的电容值记做电容C。

当LED 驱动芯片系统使能电路输出为高电平时,使能输入端口EN 为高电平,软启动电路开始工作,则晶体管M16关闭,偏置电流IBIAS将对电容充电,电容C的电压降将逐步上升。 对于晶体管M17信号输入在栅端,输出在源端,构成了一个源跟随器,则比较器的正向SS 端口也是一个缓慢上升的软启动信号。 软启动信号与基准电压信号VREF通过比较器比较。 当软启动信号SS 小于基准电压信号VREF时,反向器INV2输出为高电平,同时使能输入端EN 也为高电平,则SS_EN 和SS_OUT 将分别保持高电平与低电平,致使晶体管M10关断,晶体管M22开通,则电流I1对电容C充电,电容电压开始上升,软启动电压信号SS 也逐步上升。 当信号SS 逐步上升至略微超过基准电压VREF后,比较器输出的高电平经过反相器INV2转换为低电平,则SS_OUT输出为高电平,SS_EN 输出为低电平,晶体管M10开通,晶体管M20关断,此时电流I1、I2共同为电容C充电。 因此,当软启动输出信号SS 略微超过基准电压VREF后,电容C的充电电流为I1与I2之和,软启动信号SS 将加速上升使LED 驱动芯片快速脱离软启动并进入工作状态。

由电容的C - V特性可知:

式中:t为软启动时间,也是整个软启动电路中电容C的充电时间,I为电容C的充电电流,该过程分为两个阶段进行,分别是电流I1和I1+I2进行充电。当电路开始工作,充电电流I1为恒流源,则充电时间可以表示为

式中:基准电压VREF值约为1.2 V,Vgs17为晶体管M17的栅源电压, 可取值为0.7 V。 根据公式可知,软启动上升时间t的大小取决于电容C及电容充电电流I的大小。 考虑到LED 驱动芯片电路系统的软启动条件,将软启动时间设定为2 ms;在电路中,当充电电流I1为150 nA 时,则电容C大小至少为157 pF。 在画版图时,面对如此大的电容值,将占用大量的芯片面积,芯片集成度降低,成本也将升高。

根据上述问题,采取电流模式电容倍增电路来减少芯片的面积[7]。 如图7 中所示,倍增电路由电容C1、晶体管M18、M19、M20、M21构成。 根据密勒效应可知:由M19、M21构成的共源共栅结构的等效输入电容为(1+A)C1。 其中A为晶体管M19、M21构成的共源共栅结构输入到输出的增益。 由于晶体管M18、M20分别与晶体管M19、M21构成电流镜结构,则其增益之比可类比为晶体管流过的电流之比。 设晶体管M18、M20的个数为1,晶体管M19、M21的个数为N,且M18、M19、M20、M21的宽长比一样。 则可根据原理得到电容C的大小为

根据式(10)可知,合理的选择宽长比大小以及N的大小,将很大程度的减小电容C1的大小,从而节约了版图面积。 在本电路设计中,C1取值为8.35pF,晶体管M18、M20与晶体管M19、M21个数之比为1 ∶N =1 ∶29。 则总电容C =(29+1),C1=240 pF,将设定值带入式(9),可算得软启动时间为3 ms。

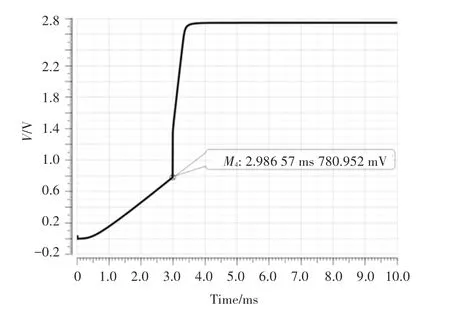

根据以上分析计算,搭建整体软启动电路进行仿真,其软启动电路输出信号SS 曲线如图8 所示,软启动时间约为3 ms,与之前计算一致。

图8 启动电路输出信号SSFig.8 Start circuit output signal SS

图9 为软启动输出SS_OUT 信号翻转曲线,由仿真结果可知,当启动时间到达3 ms 时,软启动结束,电路系统开始工作。

图9 软启动输出SS_OUT 信号翻转曲线Fig.9 Softstart output SS_ OUT signal flip curve

3 结束语

本文设计了一种应用于LED 驱动芯片的软启动电路。 在整体电路中,设计了带隙基准源模块、偏置电流模块来保证了整体软启动电路的稳定性和可行性,并在0.18 μm BCD 工艺下实现了验证和应用,完成了设计目标。 该电路结构简单、易于实现,软启动占用相应芯片面积小,可应用于便携式芯片,极具有市场价值。