基于图像分析的气体继电器积气体积辨识及自动取气方法

周威振,马越,邓集瀚,黄星吉,毛玉星

(1. 南方电网超高压输电公司大理局, 云南 大理 671000;2. 重庆大学电气工程学院, 重庆 400044)

0 引言

变压器是输变电系统的关键装备,其健康状态对电力系统的安全运行有重要影响。目前,油浸变压器是一种广泛使用的主流变压器。气体继电器是油浸变压器内部故障的一种保护装置[1-2],安装在油枕和变压器油箱间用于收集绝缘油分解产生的气体,一方面触发保护动作,也支持后续的人工取气并进行油中溶解气体分析(dissolved gas analysis,DGA)[3],判断变压器的故障状态。当油浸变压器内部发生故障,例如匝层间短路、相间短路、相对地短路时,伴随有电弧产生,使绝缘油分解产生氢气、甲烷、乙炔等特征气体;此外变压器内部某些部件过热,也会使绝缘材料分解并产生挥发性气体。故障越严重,气体的量越大,这些气体从变压器内部上升到上部的油枕的过程中,流经气体继电器;若气体量较少,则气体在气体继电器内聚积,使浮子下降,使继电器的常开接点闭合,作用于轻瓦斯保护发出警告信号;若气体量很大,油气通过气体继电器快速冲出,推动气体继电器内挡扳动作,使另一组常开接点闭合,直接启动继电保护跳闸,断开断路器,切除故障变压器。

气体继电器的功能发挥依赖内部机械结构动作,它只具有轻瓦斯告警和重瓦斯保护两种状态,无法动态监控变压器的实时运行状况。要动态掌握气体继电器的积气情况,需要人工现场巡检,若需进一步对继电器中气体成分进行分析则需要人工带电操作,存在严重的安全隐患,迫切需要研制气体继电器的在线监测装置,实时分析积气情况。当变压器油已经分解了大量气体时或者变压器发生短路故障时,不仅变压器系统面临严重故障威胁,变压器与气体继电器附近区域也都处于危险中,迫切需要设计一种气体继电器积气容量的监测系统,实时掌握积气体积,既实现对变压器运行状态在线监测,同时还能避免工作人员在现场的人身安全风险。

目前,对气体继电器的研究工作主要集中在气体的在线监测,包括取气、气体传感器布置、气体组份检测等方面,这些操作大多依赖于轻瓦斯告警或重瓦斯保护后的人工操作,几乎没有看到变压器运行过程中对气体继电器积气容量的动态监测及自动取气分析方面的研究。考虑到积气容量变化会改变气体继电器腔体压力,使得油位改变,本文提出通过在线监测气体继电器中变压器油位的高度来计算积气体积,从而实时掌握变压器的运行状况。

液位高度测量分为接触式和非接触式两种方法[4-7]。接触式检测对不同液体适应性较弱,易受液体腐蚀,而且安装较为复杂,不适用于气体继电器的液位测量。目前工业上广泛采用非接触式测量,其优点是实现了计量测量远端检测,使用寿命较长,安装相对简单。主流非接触式测量中,超声波检测随着精度的提升价格将呈指数增长,难以普遍应用。雷达检测虽然不受介质密度和温度的变化,噪音、蒸汽、粉尘、真空等工况影响,不易被腐蚀,能在高低压等极限环境正常工作,但价格高昂,抗电磁干扰能力弱。对气体继电器而言,它具有金属外壳,大部分测量方法都无法实现。但由于气体继电器留有供人工观察的透明窗口,可以通过安装摄像头并通过图像分析方法实现。

图像处理与计算机视觉方法具有非接触测量的优势,已在工业检测中广泛[8-11]。为此,本文提出采用图像分析方法进行液位检测,其工作原理是根据采集的图像信息研究图像处理算法,得到被测液位高度[12-16],从而分析积气体积。此方法容易实现,适应性强,工作稳定可靠且成本低[17-18]。在准确获知气体继电器积气体积基础上,通过设计外围智能取气与检测装置,在不断电的情况下将气体继电器中积存的气体导入气体传感器系统进行成分分析,从而在线进行变压器的运行状态监测与故障预警。随着物联网技术和嵌入式设备的快速发展,使得上述智能检测装置具有很高的可靠性、较低的制作成本与开发难度。另一方面,微处理器性能的迅速发展使得图像处理也可以在嵌入式环境下实现,从而使得装置轻便,成本较低,易于对气体继电器的积气容量及成分进行实时测量。

1 基于图像分析的气体继电器积气体积辨识方法

1.1 气体继电器油气分界面检测

变压器绝缘油分解产生的气体汇集到气体继电器后,由于重量较轻会聚集在上部。随着气体容量增加压强变大,将原有的油“压”出气体继电器从而使油位下降。由于气体继电器设有供人为观测的玻璃窗,可以通过油气分界面识别来判断气体的容量。通过在观测窗的狭小空间中安装工业内窥摄像头获取油位图像,检测油气分界面位置并建立油位与积气体积的映射关系,将积气体积辨识问题转换为利用图像分析技术找寻油液分界面高度问题,其具体流程如图1所示。

图1 图像分析液位检测流程图Fig. 1 Flow chart of level detection for image analysis

1.1.1 图像差分变换

气体继电器实物如图2 所示,由于其玻璃观测窗有刻度标记线,线条明显而且分布较密,并处于观察窗中央位置,对液位检测有严重影响;同时继电器内部有复杂的机械结构,会对液位目标产生背景干扰。

图2 现场安装气体继电器实物图Fig. 2 Physical diagram of the gas relay installed on site

为应对这一问题,采用运动目标检测中常用的简单帧差分思想:考虑到实际应用中,内窥摄像头会固定在观测窗盖板上,且采用稳定的照明光源,可以忽略帧间背景位置及光照变化。首先拍摄一幅充满油的图像作为背景,包含了刻度线及机械背景信息。若变压器运行过程中产生了气体,会使液位发生变化,实时图像就会在背景图像中叠加液位信息,通过差分变换,可以降低背景干扰,较好地保留液位信息,为后续液位检测创造条件。

1.1.2 二值化与消噪处理

差分图像是一幅灰度图,可能由于反光、移位、采集误差等原因存在干扰,需要进行二值化及消噪以便进行后续液位检测。首先采用Otsu算法计算图像的阈值[19],对差分图像进行二值化处理,再对二值图像进行中值滤波及形态学变换,去除干扰因素。

中值滤波具有抑制噪声又能保持细节的特点,取出与待处理点相邻的8 个点,对总共9 个点进行排序,取其中的中位数作为滤波输出,可以去除散点噪声干扰。此外,为进一步去除背景小目标干扰,再对滤波图像进行开运算,采用一个矩形或原型模板对图像进行腐蚀和膨胀运算。开运算是一种形态学变换方法,可以用来消除小物体,并在纤细处分离物体,也可以用来平滑大物体的边界,如式(1)所示。

式中:⊗为腐蚀运算;⊕为膨胀运算;A、B分别为原图及运算模板。

1.1.3 液位检测

经过消噪处理后,图像依然存在由圆形观测窗边框引入的干扰,因此还需要进行进一步处理。对消噪图像进行Hough变换[20-21],检测圆形边框,根据检测结果,生成一个半径小于检测圆的圆形掩膜,利用掩膜再对消噪图像进行与操作,即可去除原型边框干扰,获得以液位线为主的二值图像,从而进行油气分界面的定位。

在摄像头正确安装的前提下,液位目标像素基本沿水平分布,因此可以对分界面图像进行水平投影,得到水平方向的灰度直方图。液位位置的投影值将明显大于其他位置的值,对直方图进行最大值检测,获得液位位置所在的行数作为液位高度H,测量精度为1个像素,用于后续积气容量判断。

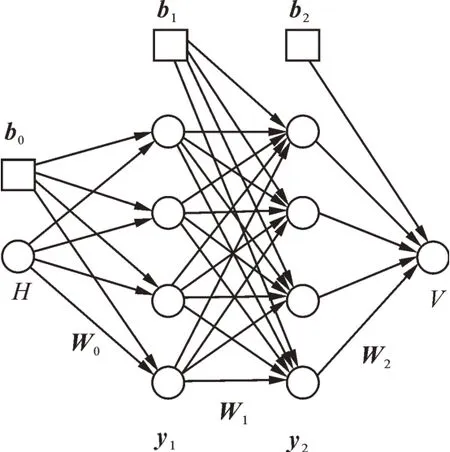

1.2 基于BP网络的积气体积计算方法

由于气体继电器内部形状不规则,而且有各种机械装置占用空间,液位高度与积气体积关系会很复杂,不具备线性关系,而且根本不具备解析表达式,无法由刻度线直接读出体积。本文通过实验获取液位高度与对应体积的数据对,建立若干数据样本,然后建立含两个隐藏层的BP 神经网络[22-24],采用样本数据进行训练,利用BP 网络的非线性映射能力建立液位高度与积气体积的非线性映射关系。

1.2.1 样本数据收集

为了支持BP 网络模型的训练,需要提取液位与积气体积的输入输出数据对。为便于操作,采用注入液体的方式实现。

1)初始时,气体继电器内无液体,打开气体继电器排气孔,使其可以排气;拧开放气塞,连接医用注射器的注射针头,使用注射器每次注入等体积液体,多次注入。

2)记每次注入后的液体总体积为Vli,通过图像检测记录下每次的液位高度Hi,直至注满,并将总容量记录为V,得到每次注入液体后剩余气体体积Vi=V-Vli,设记录次数为n,则可获得标定数据集C,见式(2)。

1.2.2 积气体积计算BP网络模型

在实际应用中,液位高度可能是任何值,一些液位在样本数据中并没有出现,因此需要根据样本数据建立从液位高度H到积气体积V的映射关系。由于气体继电器内部有复杂的机械结构会占用空间,H到V是非线性的,而且无法采用解析式表达,本文设计BP 神经网络建立映射关系,其参数可以通过样本数据训练获得,这种方法可以适用于各种型号的气体继电器。

经过多次实验,设计的BP 网络包含两个隐藏层,每个隐藏层有4 个神经元,如图3 所示,每一层之间采用全连接方式,隐藏层y1、y2和输出V的计算由式(3)—(5)决定,其中Relu为激活函数。

图3 液位高度H到积气体积V的BP神经网络模型Fig. 3 BP neural network model from liquid level height H to gas volume V

式中:偏置b0、b1、权值W0、W2为四维向量;权值W1为4×4 矩阵;b2为偏置常量,这些参数通过样本数据训练得到。实际测量时,由2.1 经过图像分析得到的液位高度H,再通过训练好的BP 网络,根据式(5)计算出积气体积V。

2 自动取气与检测方法

2.1 自动取气装置设计

本文研究的目标是通过液位高度得到气体继电器内的积气体积,设定阈值由积气体积触发取气及气体成分分析,从而判定变压器的运行状态。在原安装现场的变压器运行系统中安装有集气盒,用于在告警后人工取气并进行分析。本文为了实现自动取气与测量,研制了基于STM32 单片机的智能控制终端,主要功能包括控制电磁阀启停等设备,采集气体传感器信号并进行分析,接收图像分析设备提供的液位信号接收,通过以太网与上位机连接等,取气装置如图4 所示。装置在现场原系统的油枕、气体继电器、集气盒基础上引入电磁阀、单向阀、在线式气体传感器,研制了控制终端,在不改变原装置内部结构、不影响功能前提下,通过改造油路,增加气路、电路将各装置进行连接,实现远程监控、自动取气与实时测量。

图4 自动取气与检测装置Fig.4 Automatic gas intake and detection device

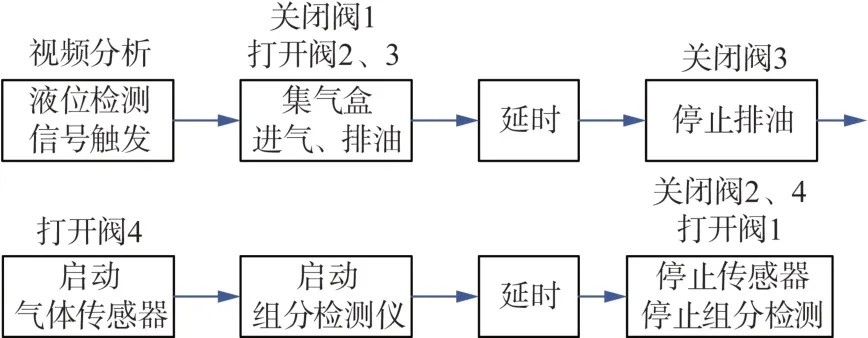

2.2 自动取气与检测流程

本文设计的自动取气流程如图5 所示,具体过程如下。

图5 自动取气与检测流程Fig. 5 Automatic gas extraction and detection process

1)集气盒通过三通阀连接油枕及气体继电器。在日常工作状态,集气盒内充满变压器油,电磁阀1 开启,其他3 个电磁阀处于关闭状态。连接油枕作用是在测量气体成分时,通过注油排除集气盒中的气体,以防止存量气体的干扰。

2)当气体继电器中有积气,图像装置检测到积气体积到达设定阈值时,由单片机构成的控制系统将触发取气与测量操作。关闭电磁阀1,打开电磁阀2 和3,在排油同时,气体继电器的积气在自身压力下流向集气盒。

3)通过延时控制,当集气盒由于排油和气体注入导致油位下降到一定高度,而气体继电器重新充满油,此时关闭电磁阀3 停止排油,打开电磁阀4让积气流向气体传感器,同时启动气体传感器的数据采集与分析过程,获得气体成分数据,用于对变压器运行状态进行分析。

4)在集气盒重新被油充满,排气孔出油时,关闭电磁阀2、4,打开电磁阀1,完成本次测量。

3 实验结果分析

为验证本文技术方案,对基于图像分析的液位检测和基于BP 网络的积气体积辨识算法进行了实验验证,算法采用树莓派实现,树莓派将气体体积检测结果通过串口送到单片机控制终端,由终端完成取气控制及气体成分分析。

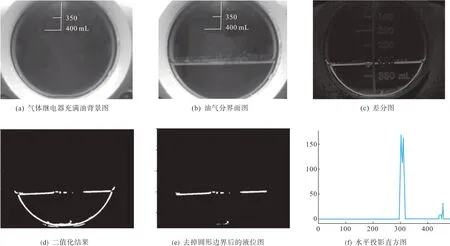

3.1 液位检测实验

油气分界面检测是本文工作的基础。为了建立气体体积与液位高度的对应关系,通过气体继电器的放气塞注入体积可知的液体(变压器油),由气体继电器的排气孔排除多余气体。由于气体继电器总容量固定,可以知道液体增加量就近似等于气体继电器内积气的减少量。由于气体继电器正常为充满油的状态,液位检测是为了获得积气压低油位后的图像变化情况,所以首先要拍摄一幅充满油的图像作为背景,如图6(a)所示。图中有明显的边框和刻度线存在。然后,通过放气塞每次注入液体50 ml液体,再取图像进行分析,见图6(b)。图中可以较明显看到液位信息,但同时也有干扰产生。图6(c)是差分图,从差分图可看出,除了液位信息外,还存在明显的圆形边框,这是因为气体继电器观察窗边框是金属材料,具有反光属性,当积气变化导致液位改变后,光线特性会发生变化[25],导致金属边框的反射情况与充满油时不同,从而无法通过差分变换消除。对差分图二值化及消噪得到了图6(d)。图中液位线比较明显,但是有清晰的圆形边框。通过Hough 变换检测到圆形边框,然后建立一个半径小于圆形边界的掩膜,将其作用于图6(d),排除边框干扰后得到图6(e),该图基本上只剩下了液位线及一些较分散的干扰点。然后,对图6(e)图像进行水平投影获取直方图6(f),图中有明显的峰值,峰值对应了液位线位置,这里的坐标就记为液位高度H。由于图像是从上到下扫描,因此H越大,液位越低,积气体积V也就越大,V与液位高度H正相关。

图6 液位检测图像分析实验Fig. 6 Image analysis experiments of level detection

3.2 积气体积计算BP网络实验

为了训练设计的BP 网络以获得液位高度H与积气体积V的映射关系,需要通过实验构建H到V映射关系的样本。考虑到由针筒注入液体时会有读数误差,若要获取更多样本,需要减少每次输入液体的变化量,造成读数误差造成的相对影响变大,影响模型训练;同时,适当减少一些样本,等效于网络中使用了dropout 策略,可以降低过拟合的现象。实验中,使用11 个样本参与网络训练,已经可以很好地反映积气腔内因为有机械结构造成的H与V的非线性关系,准确度能满足要求。

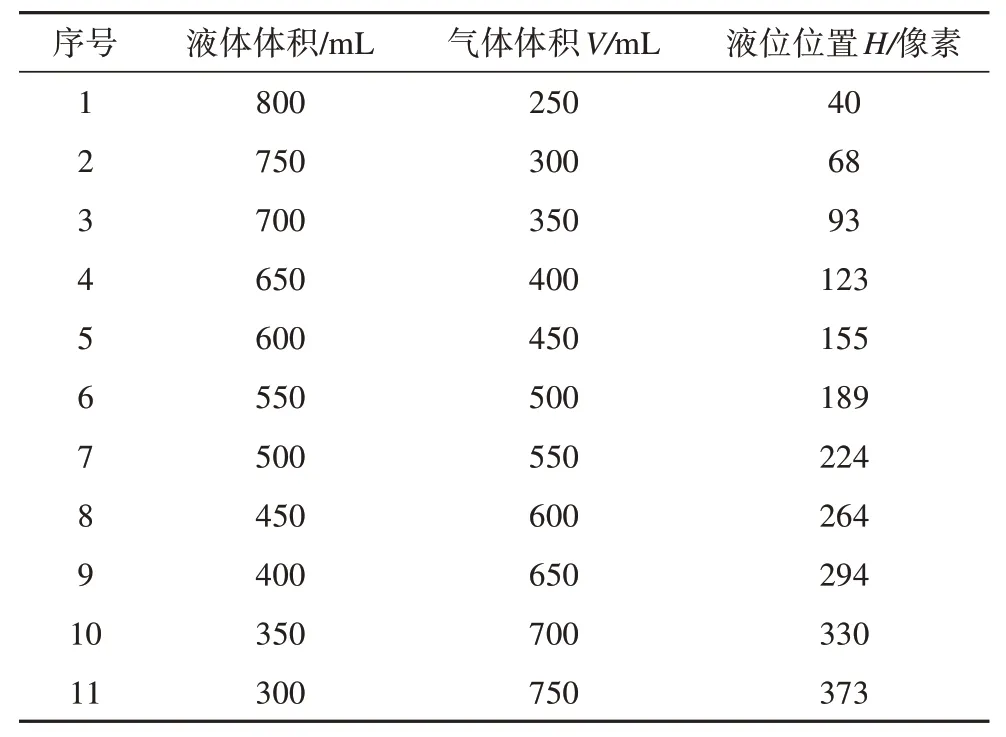

实验中每次向气体继电器注入液体50 ml,并拍摄图像。经过13 次注入,目测液位到400 mL 刻度处,可得到总容量为400+50×13=1 050 mL。由此可以推断每次注入后,气体的体积。在每次注入后都根据前述算法获得液位高度,从而得到原始数据记录表,见表1;为了更为直观了解液位高度与积气体积的关系,根据表1 数据绘制了二者的关系图,见图7。

表1 气体继电器注入液体及液位检测实验记录Tab.1 Experimental records of gas relay injection liquid and level detection

图7 液位高度与积气体积的关系Fig. 7 The relationship between the liquid level height and the volume of gas accumulation

由于初始几次及最后注入液体时,液位高度不在观测窗内,摄像头无法拍到,所以不能通过图像处理方式获得液位高度,将其去掉,只保留表1 中的11 个实验记录,获得(H,V)样本对,将其用于对前述BP 网络的训练。训练前所有参数随机产生,训练时每batch用完全部11个样本,进行多轮迭代。误差值定义为网络输出与样本中真实气体体积差值的平方。实际上,相对误差是积气体积预测更重要的参数,为此定义一个准确率CR,由式(6)表示。

式中:m为参与训练或测试的样本数量;VPi为第i个样本的预测气体体积;VRi为第i个样本的实际体积。图8 是BP 网络训练过程曲线,展示了训练过程误差逐渐减小,预测准确率不断提高。其中,图8(a)是11个样本的平均误差随迭代次数增加而减小的变化曲线,在训练迭代3 000 次后,平均误差降到10 以内。图7(b)则是由式(6)计算出的对训练样本的预测准确率百分比随训练过程的变化情况,在经过3 000 轮训练完毕后,对11 个训练样本进行预测的平均准确率达到98%,其性能良好。

为了进一步评价每一次注入气体后,根据所检测液位计算积气体积的准确率,将每次注入后的气体体积与根据液位计算出的气体体积进行对比,见图9。其中图9(a)是参与训练的样本在模型训练完毕后,其实际体积与模型根据液位预测体积的对比图。由于实际使用过程中,气体容量可能是任意值,必须构造测试样本才能有效评估模型的可用性,为此通过改变注入液体量从而改变积气量,分别得到积气体积为270、320、370、420、470、520、570、620、670、720、770 共11 种情况的图像并检测出液位,将液位值代入BP 网络模型计算出气体体积,其实际值与计算值对比图见图9(b)。从图9 中可看出,当H较小,也就是积气体积小时,准确度更高;反之,当H较大、积气体积大时,绝对误差会大一些,但准确率百分比仍然较高。从图中还可看出,测试样本误差比训练样本误差略大,但相差不大。测试样本误差最大处在第10个样本,此时真实值为720,预测值为746,绝对误差26 ml,误差率为3.61%。绝大部分测试样本的预测误差都在2%以内,具有较高的准确度。

图9 实际注入气体体积与根据液位计算出的气体体积的对比图Fig. 9 Comparison of the actual injection gas volume with the gas volume calculated from the liquid level

虽然训练过程计算较复杂,耗时较多,但测试时只需要一次正向计算,对算力要求低。在项目研究中,已经将算法部署在树莓派平台投入现场应用。在实际应用时,由安装在气体继电器观测窗内的工业内窥镜实时获得液位图像并传到树莓派,树莓派完成液位检测并根据BP 网络计算出积气体积,并将体积信息通过RS232 串口传到控制终端,后者根据设定的阈值完成取气流程的自动控制,并将信息通过以太网传到上位机的监控系统,从而实现对气体继电器积气体积的自动辨识及取气与测量流程的远程控制,最终对变压器状态进行评估。

4 结语

针对目前油浸变压器配置的气体继电器实时性和准确性不足的问题,提出基于图像分析的气体继电器积气体积辨识及自动取气检测方法,拓展气体继电器常规的轻瓦斯告警和重瓦斯保护的功能,通过图像分析技术检测油气分界面,获得液位高度,并建立BP 网络建立液位高度与积气体积的映射关系,测量积气体积,并启动控制系统实现自动取气与气体传感器工作,实时分析变压器运行状况,判断设备是否具备继续运行的条件。本系统可以在无人值守的条件下工作,为变压器安全运行提供技术保障,并极大降低了运维人员的人身安全隐患,具有十分重要的应用价值。