一种基于石墨注入的高压电缆缓冲层修复方法研究

宋鹏先, 张 华, 朱晓辉, 房晟辰, 魏占朋, 杜伯学, 李 奇, 刘 浩

(1.国网天津市电力公司电力科学研究院,天津 300384;2.国网天津市电缆公司,天津 300171;3.天津大学 电气自动化与信息工程学院,天津 300072)

0 引 言

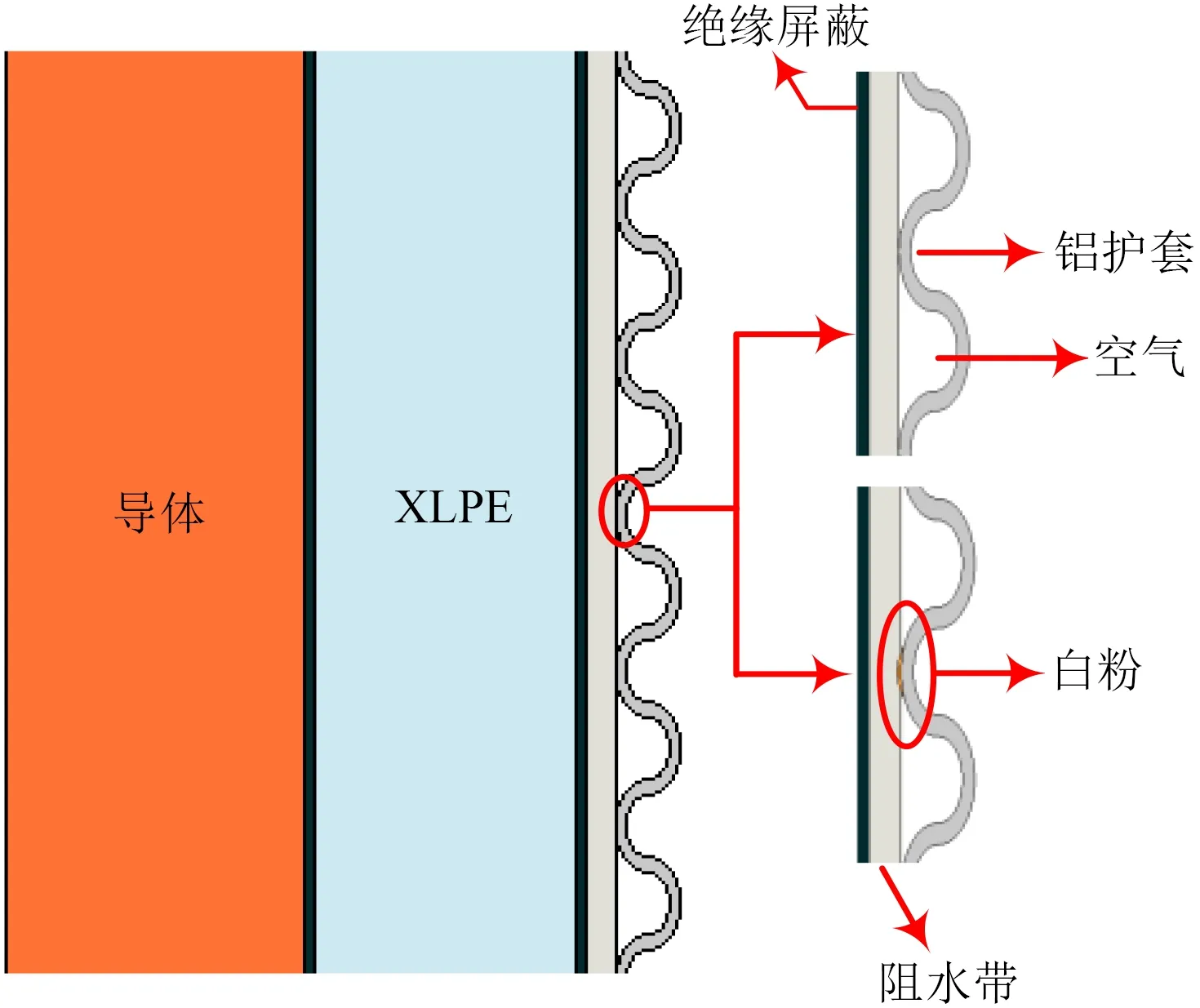

面对日益增长的城市用电需求,电力电缆成为城市输配电网络的首选方案[1-2],其中绝大部分为交联聚乙烯(XLPE)绝缘电缆[3-5]。XLPE 电缆结构包括导体、导体屏蔽、绝缘、绝缘屏蔽、缓冲层、皱纹铝护套及外护套[6]。近年来,多地发生电缆故障,现场解剖发现是由缓冲层烧蚀导致,且在故障电缆缓冲层表面发现大量白色粉末和烧蚀痕迹[7-12]。

针对上述问题,许多学者从缓冲层的体积电阻率、电缆结构、铜丝编织带、缓冲层表面白色粉末以及电容电流等方面分析缓冲层故障原因。目前缓冲层故障机理主要有两种:①电缆受潮时,缓冲层会析出阻水粉,并与铝护套发生电化学反应形成高阻性物质,增大缓冲层的体积电阻率,导致缓冲层与铝护套间产生内部悬浮电位,引发局部放电,最终导致烧蚀;②缓冲层体积电阻率的增大导致缓冲层电容电流集中引起发热,进而导致烧蚀[13-22]。针对故障电缆,目前仅能进行整体更换,这会导致成本增加和资源浪费。因此亟需研究缓冲层修复机理,寻找合适的缓冲层修复介质,以及研发缓冲层修复工艺与实施技术。

针对上述问题,本文提出一种基于导电修复介质的缓冲层修复技术。导电修复介质可分为液体修复介质和固体修复介质。液体修复介质目前主要采用双组份硅橡胶,修复工艺与水树修复方案较为接近,但存在配方研究难度大及成本高的问题,此外,液体注入修复会完全填满电缆外绝缘屏蔽与铝护套间的间隙,使得缓冲层失去原有的热机械缓冲作用。相比液体修复介质,固体修复介质来源丰富,加工简便易行,以炭黑为例,其导电性能优异,价格低廉且性能稳定,广泛应用于填充型导电复合材料领域。在缓冲层表面喷涂碳系导电介质,一方面有助于其内部导电通路的形成,进而有效改善其电气性能;另一方面,导电介质可以填充微孔结构,抑制缓冲层内部缺陷的形成。

因此,本研究提出采用导电固体炭黑作为修复介质对故障电缆缓冲层电气性能进行修复。首先基于有限元电场仿真,对修复方法的可行性进行仿真计算,然后分别在长度为1.2 m 及6 m、横截面积为1 200 mm2的220 kV 高压XLPE 故障电缆进行验证试验,并提出全套修复工艺,最后,基于接触电阻及电容电流测试对修复效果进行评价。

1 缓冲层故障机理

为探究修复方法的可行性,本文建立了XLPE电缆仿真模型,研究修复前后缓冲层的电场分布特性。考虑到电缆各层结构轴向对称分布的特点,选用二维模型进行电场仿真分析。

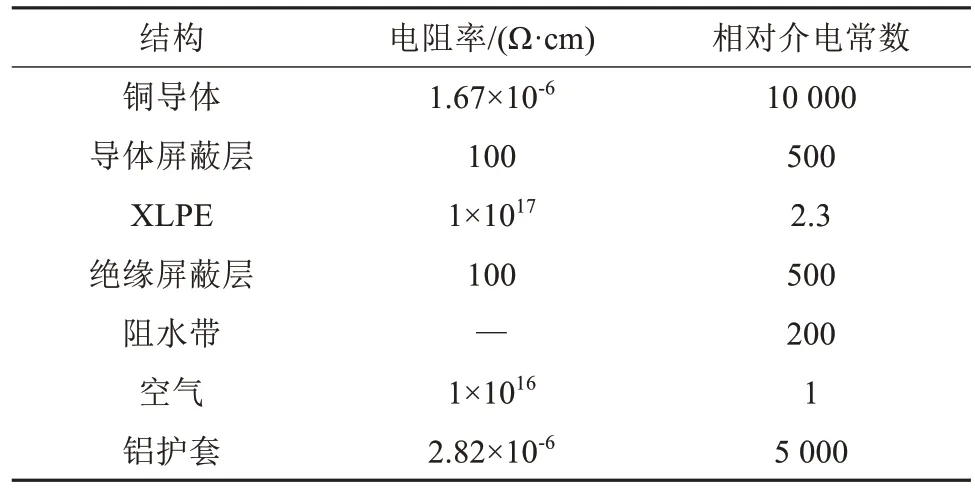

图1 为220 kV XLPE 电缆的仿真模型,包括导体、导体屏蔽层、主绝缘、绝缘屏蔽层、缓冲层与铝护套等结构,为简化模型,暂不考虑电缆外护套结构。表1为电缆缓冲层材料特征参数。

表1 220 kV XLPE电缆材料特征参数Tab.1 Characteristic parameters of XLPE cable material

图1 220 kV XLPE电缆仿真模型Fig.1 Simulation model of 220 kV XLPE cable

图2 为缓冲层在不同体积电阻率ρb下的电场仿真分布图,其中深红色代表最高场强高于3 kV/mm的区域。图3为缓冲层在不同体积电阻率下的最高电场强度。从图2~3可以看出,当缓冲层体积电阻率过大时,缓冲层与铝护套之间会发生严重的电场畸变,极易导致局部放电的发生,而随着缓冲层体积电阻率的下降,缓冲层与铝护套间的电气连接逐渐恢复,电场分布趋于均匀。因此可通过注入导电修复介质,降低缓冲层的体积电阻率及改善接触状态从而达到修复效果。

图2 不同体积电阻率下缓冲层电场分布仿真图Fig.2 Simulation diagram of electric field distribution in buffer layer with different volume resisitivity

图3 不同体积电阻率下缓冲层内最高电场强度Fig.3 Maximum electric field intensity in buffer layer with different volume resisitivity

2 缓冲层修复工艺

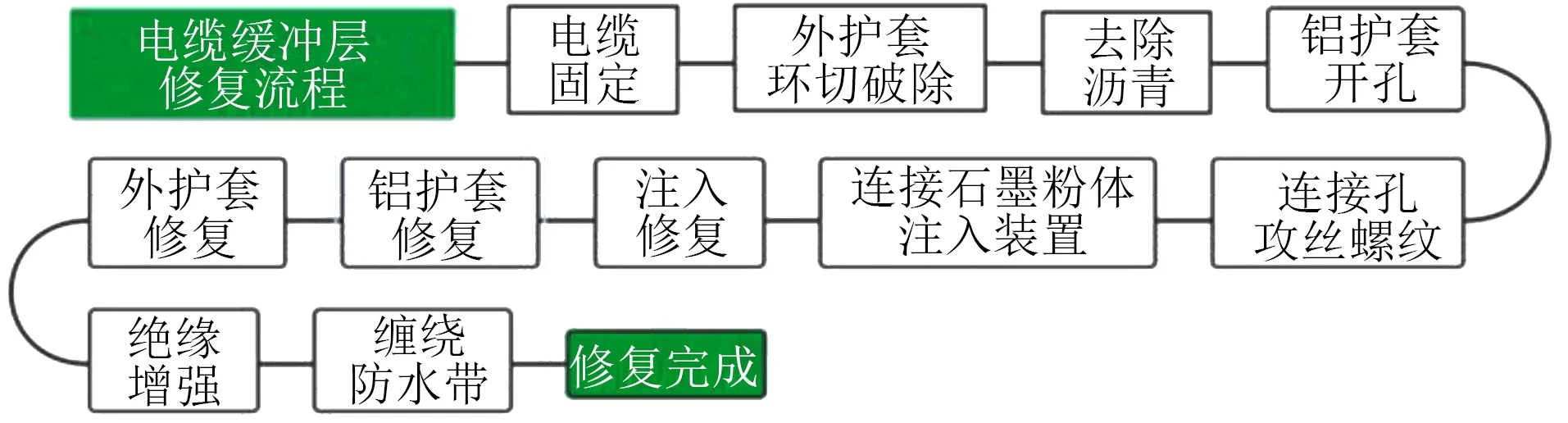

图4 为XLPE 电缆缓冲层修复流程,详细步骤如下。

图4 修复流程示意图Fig.4 Schematic diagram of repair process

(1)电缆固定:如图5 所示,将电缆置于移动云台,并用云台夹具进行固定,以便于后续修复过程操作;在固定过程中夹具缩紧力不宜过大,以防止电缆铝护套受力变形。

图5 电缆固定示意图Fig.5 Schematic diagram of cable fixing

(2)外护套环切破除:如图6 所示,使用电缆外护套环切刀分别在开孔处两侧5 cm 处进行外护套环切,接着沿电缆线芯方向将电缆外护套两处环切位置切通,去除环切部位电缆外护套,并将去除的电缆外护套圆环外侧与线芯方向所切开外护套外侧进行从外表面贯通到内表面的45°倒角。

图6 外护套去除过程示意图Fig.6 Schematic diagram of outer sheath removal process

(3)去除沥青:首先采用热风枪加热融化表面沥青,然后使用硬脂酸擦拭待去除位置,使沥青充分溶解在硬脂酸中,最后使用清洁布进行清洁。

(4)铝护套开孔:如图7 所示,使用手电钻在皱纹铝护套波峰处钻直径为7 mm 的孔,钻孔时钻头垂直于波峰,同时钻头应根据铝护套厚度安装限位环,以防钻孔过程中钻伤缓冲层。

图7 铝护套开孔过程示意图Fig.7 Schematic diagram of trepaning on aluminum sheath

(5)连接孔攻丝:如图8 所示,使用丝锥在步骤(4)中的孔内壁攻出M8-1.25 的内螺纹,使之与粉体注入装置连接管的外螺纹相匹配。

图8 连接孔攻丝过程示意图Fig.8 Schematic diagram of connection hole tapping process

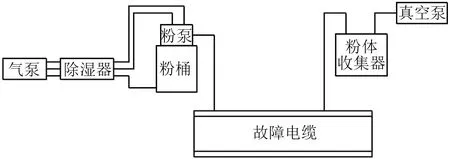

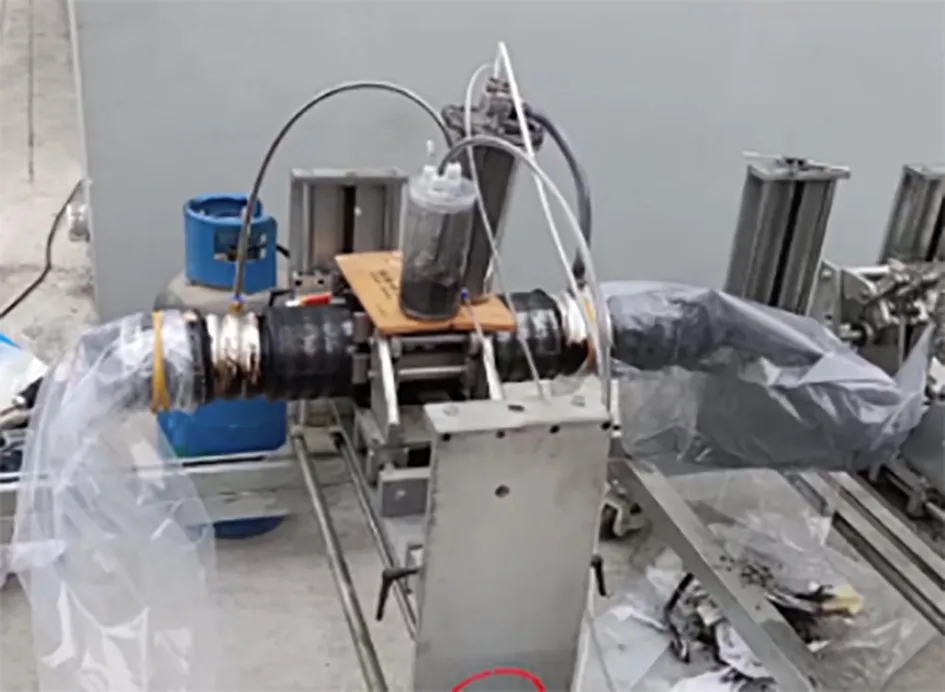

(6)修复装置连接:修复装置如图9 所示,主要由气泵、除湿器、真空泵、粉泵、粉桶与粉体收集器组成。安装时首先将注入/抽出孔连接件与电缆铝护套开孔通过螺纹旋紧并安装密封垫防止粉体泄漏,随后连接注入/抽出管路。注入管路主要包括气泵、除湿器与粉桶,气泵输出端包括三条管路,经除湿器除湿后,分别连接粉桶底部与粉泵,粉桶底部管路主要实现石墨粉体与空气的充分混合;粉泵粗管路为主气流通道,其主要作用为提供注入气流实现粉体的抽出,粉泵细管路为辅助气体通道,用以防止粉体聚集堵塞气流主通路。抽出管路包括粉体收集器及真空泵,粉体收集器原理与洗液瓶一致,即通过液体溶解吸收多余粉体。

图9 修复装置及连接示意图Fig.9 Schematic diagram of repair device and connection

(7)注入修复:如图10所示,修复过程开始前应打开真空泵判断电缆内部注入通道是否通畅,若有连续大量气体抽出则证明管路通畅,随后打开气泵并调节注入压力开始注入粉体(通常注入压力越大,粉体注入越快,但为保证不损伤其他电缆附件,注入压力最大不能超过0.3 MPa),待粉体抽出端有石墨粉体流出时,证明石墨已分布于整个电缆缓冲层结构,此时先后关闭气泵及真空泵后并拆除连接件即完成整体修复过程。

图10 注入修复过程示意图Fig.10 Schematic diagram of injection repair process

(8)铝护套修复:高压电缆缓冲层的修复工作完成后,将外螺纹为M8-1.25 的半弧形铝螺钉旋紧拧入注入装置连接孔,使用硬毛刷去除铝护套及铝铆钉氧化层,再使用煤气喷枪熔化铝焊条在铝螺钉螺帽与螺帽周围的皱纹铝护套进行打底,然后使用封铅焊条将铝螺钉的螺帽和螺帽周围的皱纹铝护套焊接为密封整体,此时高压电缆皱纹铝护套的密封和电气性能已恢复完成,如图11所示。

图11 电缆铝护套修复示意图Fig.11 Schematic diagram of repair process of cable aluminum sheath

(9)外护套修复:电缆皱纹铝护套恢复后,将切除的外护套按波纹铝螺纹形状扣回原处,用绑线将外护套绑紧,使其紧贴皱纹铝护套,并使用热风枪加热熔化环切处的电缆外护套,再用热风枪熔化宽度为1 cm 的电缆外护套窄条前端,并填充于切削好的外护套倒角里,高度略高于电缆外护套,在两处环切位置焊接完成后,松开绑线,在线芯方向断口处使用同样方法进行焊接。

(10)绝缘增强:使用乙丙橡胶绝缘自粘带缠绕两层,自粘带要压过环切处两侧各5 cm 以加强绝缘性能。

(11)防水带缠绕:在绝缘自粘带的外面缠绕两层防水带,防水带要压过绝缘自粘带5 cm,最后在防水带的外面采用半搭接方式缠绕两层PVC 胶带,确保防水带不受外界环境影响。至此,完成电缆修复全部过程,如图12所示。

图12 电缆外护套修复效果图Fig.12 Schematic diagram of cable outer sheath repair effect

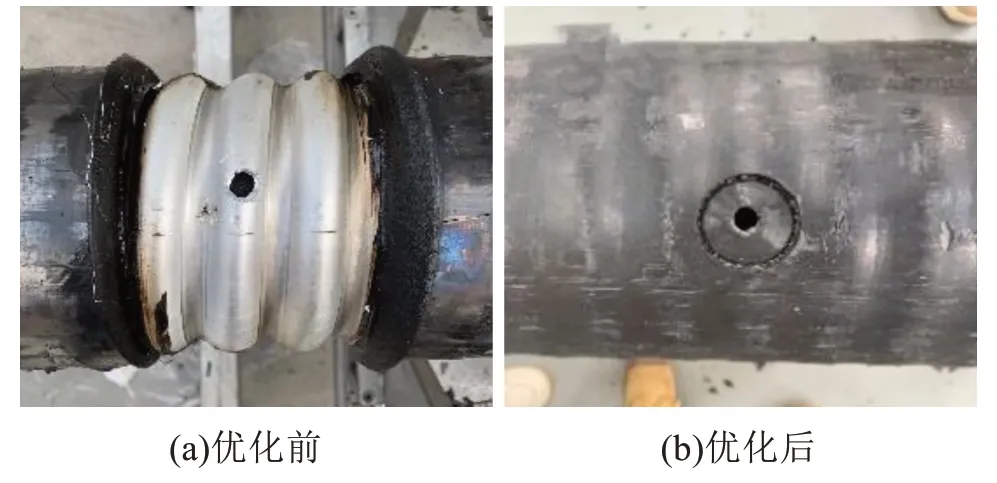

在实际电缆修复过程中,外护套去除与修复较为复杂,因此,本文对外护套去除工艺进行优化,将原有的环切工艺改进为采用35 mm 限位开孔钻打孔去除的方式,优化效果如图13所示。优化后工艺在长度为6 m 的交联聚乙烯电缆进行了验证,结果表明,优化后极大地降低了电缆破除面积,并缩短了修复时间,降低了修复难度。

图13 外护套去除工艺优化Fig.13 Schematic diagram of outer sheath removal process optimization

3 缓冲层修复评价

电缆受潮时,缓冲层析出的阻水粉会与铝护套发生电化学反应形成高阻性物质,增大缓冲层的体积电阻率,而通过注入导电修复介质可以降低故障电缆缓冲层的体积电阻率。基于缓冲层故障与修复机理,本文提出基于接触电阻测试与电容电流测试的修复效果评价方法。

3.1 基于接触电阻测试的电缆缓冲层修复效果评价方法

3.1.1 接触电阻测试原理与方法

高压电缆绝缘屏蔽与皱纹铝护套之间分布参数电路模型建立在如下3 个假设基础上:①假设电缆段内部各个皱纹节距内,绝缘屏蔽电阻、缓冲层表面电阻及缓冲层体积电阻相等;②假设电缆段内部各个皱纹节距内,皱纹铝护套与缓冲层之间的接触状态保持相同;③假设缓冲层仅绕包一层。

对于入网运行的电缆,在电缆为直线敷设且皱纹铝护套外部未发生破损的前提下,假设①、假设②符合工程实践,容易满足。一般情况下,假设③不符合工程实践,为简化分布参数电路模型,后文结论对于缓冲层进行多层绕包的情况可以类推。

将绝缘屏蔽与皱纹铝护套之间直流电阻记为R、单个皱纹节距内绝缘屏蔽电阻记为RP、单个皱纹节距内缓冲层径向电阻记为RV、单个皱纹节距内缓冲层表面电阻记为RS,同时忽略皱纹铝护套的电阻,则可得如图14所示分布参数电路模型。该模型的直观解释是在电缆全长范围内有多个皱纹,每个皱纹节距可以根据生产工艺记录查阅或实际测量得到,则电缆全长已知前提下,可知内皱纹数量N。在每个皱纹内,皱纹铝护套与缓冲层可保证存在一个良好接触点,则电缆长度内可根据皱纹数量建立分布参数模型,每个皱纹内形成一个由皱纹铝护套电阻、缓冲层表面电阻、缓冲层径向电阻以及绝缘屏蔽层电阻的单元,多个单元组合在一起形成最终的分布参数电路模型。

图14中,左侧第一个RP为绝缘屏蔽上绕包金属网带与皱纹铝护套切口保持一个皱纹节距部分的绝缘屏蔽电阻;右侧各网格形连接方式分别体现了各个皱纹节距内,绝缘屏蔽在轴向上的电阻分布、缓冲层内外表面电阻以及缓冲层径向电阻。由图14 可见绝缘屏蔽与皱纹铝护套之间端口电阻为绝缘屏蔽电阻、缓冲层表面电阻以及缓冲层径向电阻之间的混联电路。

图15 为接触电阻测量示意图,测量分以下3步:①拆除故障电缆段两端外护套、皱纹铝护套与缓冲层,使绝缘屏蔽层以及铝护套在电缆圆周全部方向上露出至少一个波纹节距长度,且铝护套套与缓冲层的切口对齐;②分别在皱纹铝护套与绝缘屏蔽层上缠绕一圈金属网带,并使得绝缘屏蔽层上的金属网带距离铝护套与缓冲层的切口至少一个波纹节距长度;③分别测量电缆两端绝缘屏蔽处金属网带与皱纹铝护套处金属网带之间的直流电阻值,测量多次取平均值。

图15 电缆缓冲层接触电阻测量示意图Fig.15 Schematic diagram of contact resistance measurement of cable buffer layer

3.1.2 接触电阻测试结果与分析

表2 为试验故障电缆修复前后接触电阻测量值。从表2 可以看出,修复后缓冲层与铝护套间接触电阻明显下降。

表2 修复前后电缆缓冲层接触电阻测量结果Tab.2 Measurement results of contact resistance of cable buffer layer before and after repair kΩ

在缓冲层修复前后分别进行绝缘屏蔽与皱纹铝护套之间端口电阻测量,可以发现应用缓冲层修复技术后对内部电路的影响。首先,在加入石墨粉的过程中,由于不改变绝缘屏蔽与缓冲层自身的温度及其他影响阻值的条件,不会造成两者电阻的增大;其次,在加入石墨粉后,端口电阻显著减小,说明对于绝缘屏蔽及缓冲层构成的混联电路中,至少有一部分电阻产生了显著的下降。对于混联电路,只有当部分电阻下降时才会造成总端口电阻下降,并且由前文可知,加入石墨粉过程不会造成各部分阻值上升,故加入碳粉的过程必然造成以下3 种结果中的至少一种:①绝缘屏蔽阻值下降,对应的是石墨粉分布于绝缘屏蔽表面,提升绝缘屏蔽表面的导电性能;②缓冲层表面电阻下降,对应的是石墨粉分布于缓冲层表面,提升缓冲层表面的导电性能;③缓冲层径向电阻下降,对应于石墨粉注入至缓冲层内部,提升缓冲层两侧之间的导电性能。此外,实际运行过的电缆由于外部破损受潮等原因,在每个皱纹节距内缓冲层电阻并不相同,导致左右两个端口测量阻值有所差异,但是上述分析对于各皱纹节距内阻值并不相同的电路网络同样适用,即加入石墨粉的过程只是减小了电路中若干部分的电阻而不会使其增大。综上所述,开展缓冲层修复,加入石墨粉后,无论是降低绝缘屏蔽电阻、缓冲层表面电阻或是缓冲层径向电阻,总体上均会使得皱纹铝护套与绝缘屏蔽之间的电阻值显著下降,电气连接性能提升,增强了绝缘屏蔽至大地的电荷疏导能力。

3.2 基于电容电流测试的电缆缓冲层修复效果评价方法

3.2.1 电容电流测试原理与方法

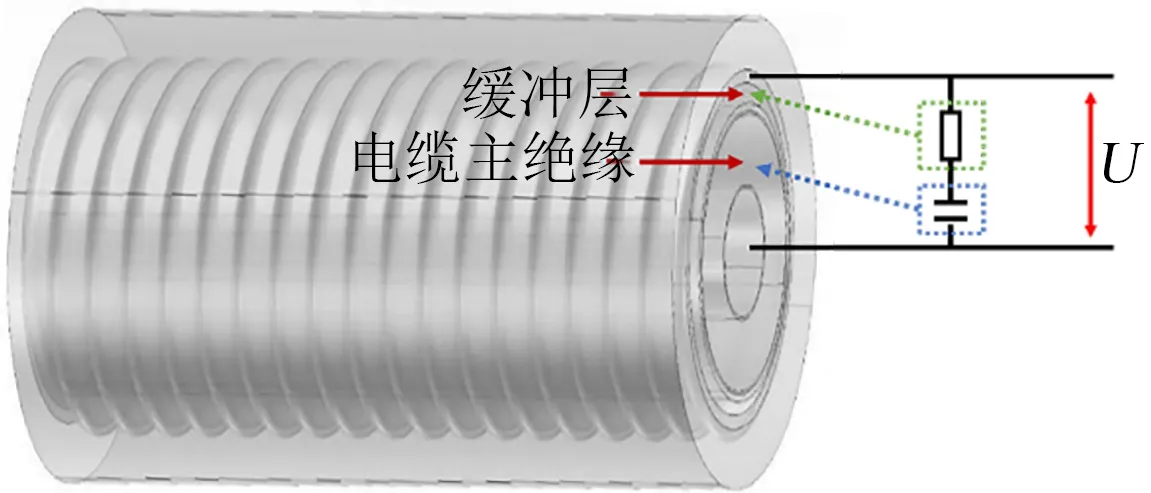

电缆中,电容电流路径可等效为主绝缘与缓冲层串联,其中主绝缘可视为电容,缓冲层可视为电阻,等效电路如图16 所示。则修复前的电容电流I1可表示为式(1)。

图16 等效电路图Fig.16 Equivalent circuit diagram

式(1)中:ω为施加电压角频率,ω=2πf;Δc为电缆分布电容;L为故障电缆长度;R1为修复前缓冲层电阻,为简化计算,按照平滑铝护套与缓冲层为30%面积接触,其计算公式为式(2)。

式(2)中:ρ为缓冲层体积电阻率;t为缓冲层厚度;A为缓冲层与铝护套接触面积;d为3层(主绝缘层、半导电屏蔽层、缓冲层)共挤绝缘外径。

考虑到故障电缆中存在具有高阻特性的白色粉末,导致缓冲层与铝护套连接效果减弱,通过石墨粉体注入修复,缓冲层与铝护套间接触电阻会明显降低,对应式(1)中R1数值发生变化,记录修复后接触电阻为R2,则修复后电容电流I2为式(3)。

因此可通过对比修复前后缓冲层故障电缆电容电流变化间接反映出修复效果,并通过电缆电容电流变化率(ΔI)对修复效果进行定量描述,如式(4)所示。

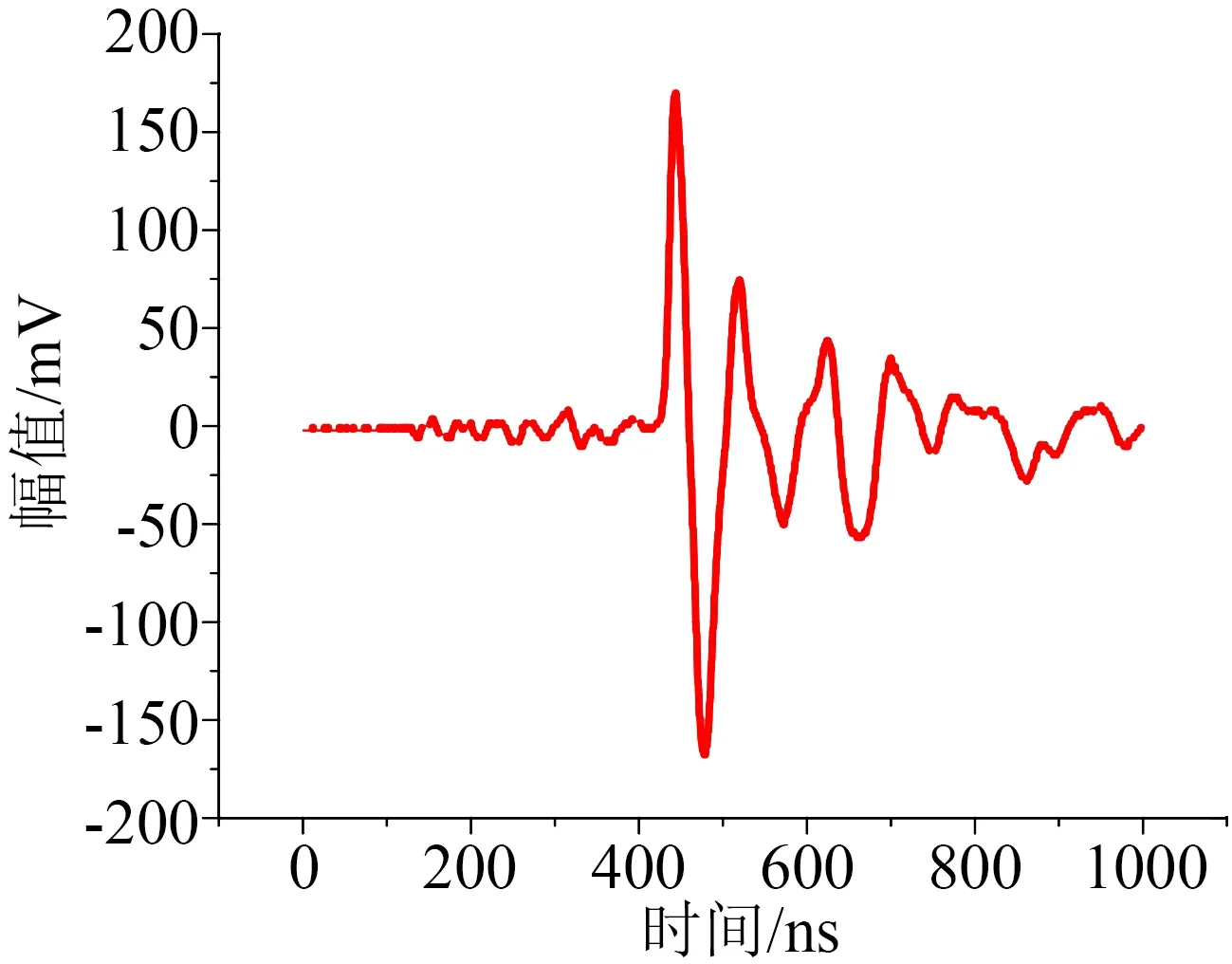

电容电流测试实验平台主要由高压脉冲源、采样电阻(50 Ω)、电缆(型号为YJLW03 50/220 1 200;长度为1.2 m)、示波器组成。采用上升时间为10 ns,第一脉冲幅值为345 V 的冲击电压作为激励施加在电缆导体线芯与铝护套之间,其中电缆线芯与高压脉冲源高压极连接,电缆铝护套连接脉冲源地电极。

3.2.2 电容电流测试结果与分析

图17 为修复前电缆的电容电流测试结果。从图17 可以看出,第一脉冲峰反向,并且第一脉冲幅值发生明显衰减,约为120 V。

图18 为修复后电缆的电容电流测试结果。对比图17 和18 可以看出,修复后电缆电容电流测试脉冲源幅值与修复前电容电流测试保持一致,第一脉冲峰反向,并且第一脉冲幅值发生衰减,约为170 V,相比修复前电缆幅值高出41.67%。这是由于修复后铝护套与缓冲层的电气连接性能恢复,缓冲层与铝护套间体积电阻率减小,采样电阻分压增大。

图18 修复后电容电流波形(电压信号)Fig.18 Capacitance current waveform(voltage signal) after repair

4 结 论

(1)随着缓冲层体积电阻率升高,缓冲层与铝护套之间电场畸变严重,极易引发局部放电,从而引起电缆故障;而随着缓冲层体积电阻率的下降,缓冲层与铝护套间的电气连接逐渐恢复,电场分布趋于均匀。

(2)基于故障机理,提出注入导电修复介质的缓冲层修复方案与全套现场修复工艺,通过降低故障电缆缓冲层的体积电阻率,恢复缓冲层与铝护套间电气连接,从而达到修复的目的。

(3)修复后的缓冲层与铝护套之间的电阻明显下降,下降幅度可达41.67%,充分证明了缓冲层与铝护套电气连接性能得到恢复。