板式PECVD氮化硅薄膜工艺研究

邹臻峰,谢湘洲,赵增超

(湖南红太阳光电科技有限公司 湖南 长沙 410000)

0 引言

随着传统能源不断耗竭短缺,以及带来的温室效应,环境污染加剧恶化,各国聚焦于新能源的研发应用。光伏太阳能作为一种新能源,因其可再生、无污染,在国内外得以迅猛发展[1-2]。目前,国内太阳能电池生产中采用等离子增强化学气相沉淀(plasma enhanced chemical vapor deposition, PECVD)法制备氮化硅薄膜的设备主要分为2大类型:直接式管式炉和间接式板式型。板式PECVD相比管式炉,具有薄膜均匀性好、对样品表面损伤轻、优良的表面钝化、沉积速率快等优势,适合于工业大规模生产和制备高效单晶硅太阳能电池。国内早已有一系列文献报道了PECVD制备氮化硅薄膜的工艺研究,李攀等[3]采用直接式管式炉,通过高低射频制备低应力氮化硅薄膜,李婷婷等[4]同样采用直接式管式炉,通过功率和压强优化得到致密性高的富硅氮化硅薄膜。但是在采用离域间接法板式PECVD沉积氮化硅薄膜工艺方面,国内很少有文献涉及。本文旨在研究不同工艺参数下沉积氮化硅薄膜对其生长速率和折射率的影响,以期达到指导生产和优化工艺的目的。

1 氮化硅薄膜概述

氮化硅薄膜作为一种多功能材料,在光伏太阳能晶硅电池上作为一种减反射和钝化薄膜,具有不可替代的作用。采用PECVD法制备的氮化硅薄膜,具备晶硅太阳能电池减反射膜层的多方面优势:(1)优良的减反射光学性能,其折射率随着Si/N比能在1.9~2.5宽范围内变化,对以硅为衬体的太阳能电池组件吸收光谱具有较理想的折射率匹配;(2)极优的钝化效果,SiNx:H薄膜中的氢原子对晶硅电池表面缺陷、体缺陷、界面悬挂键填充饱和,大大降低少数载流子在硅表面的复合速率和体复合速率,同时SiNx:H薄膜中储存的正电荷密度达1012/cm2以上,对晶硅电池P+发射极具有电场钝化作用;(3)良好的热稳定性和化学稳定性,能有效阻挡Na+、K+等碱金属离子和水汽渗入。目前,采用PECVD法制备氮化硅薄膜已普遍应用于生产硅太阳能电池的减反射层[5]。

2 实验过程

实验选取P型单晶硅,在(100)制备金字塔,经过磷扩散,等离子刻蚀边缘和PSG去除表面的磷硅玻璃。设备使用德国Roth &Rau公司生产的氮化硅沉积系统,4组微波源,等离子频率为2.45 GHz,沉积使用气体为硅烷(SiH4)和氨气(NH3),在不同工艺压强、微波峰值功率、硅烷氨气流量比下沉积氮化硅薄膜,采用SE400椭偏仪测试其膜厚、折射率。采用PT-QEM800太阳能电池QE/IPCE测试仪测试成品太阳能电池内量子与反射率。

2.1 间接法板式PECVD原理

间接法板式PECVD氮化硅沉积系统,采用微波作为激励,将NH3气体电离成等离子体。被激励的等离子体通过一根狭窄的石英管进入反应器,撞击SiH4使其电离,反应并沉积到样品上。反应器两端的磁控系统使其等离子密度集中,增强其密度,使得沉积速率更快。同时,由于样品远离了等离子体,使样品表面损伤大大减少,见图1。

图1 间接法板式PECVD原理图

2.2 不同沉积参数对薄膜性质的影响

(1)工艺压强对薄膜性质的影响

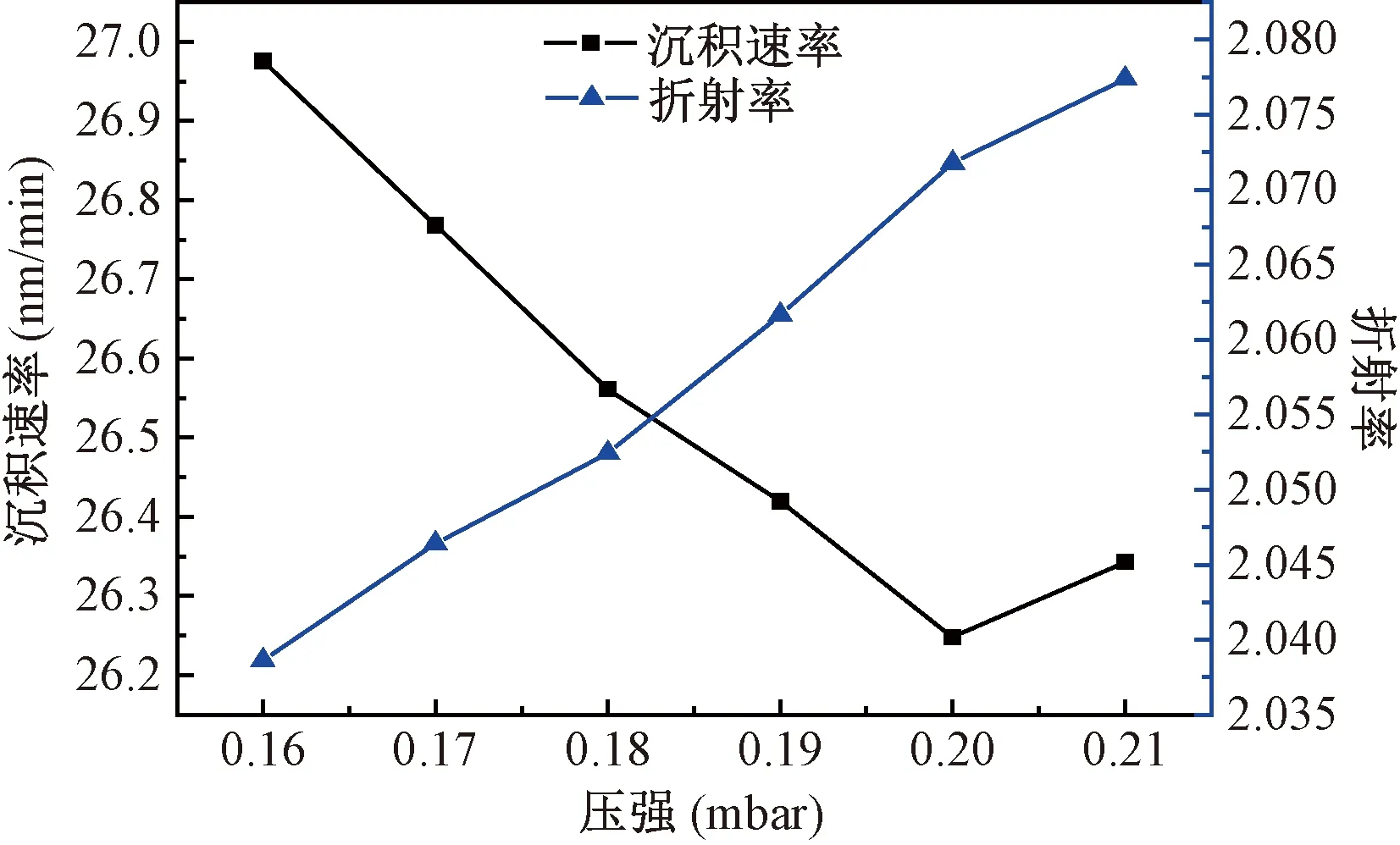

图2是不同工艺压强对沉积速率和折射率的影响。从折射率与压强的曲线中可以看出,在一定条件下,随着工艺压强的增大,折射率呈单调递增关系。而沉积速率随着工艺压强的增大,逐渐降低。

图2 压强对沉积速率和折射率的影响

(2)不同气体流量比对薄膜性质的影响

在硅烷气体流量不变的条件下,改变氨气流量,观察不同气体流量比对沉积速率和折射率的影响,见图3。从气体流量比(NH3/SiH4)与压强的曲线中可以看出,折射率随着气体流量比的增大而线性降低,沉积速率随着流量比的增加,单调递增。

图3 气体流量比(NH3/SiH4)对沉积速率和折射率的影响

(3)沉积功率对薄膜性质的影响

图4是不同沉积功率对沉积速率和折射率的影响。从图中可以看出,在一定条件下,随着沉积功率的增加,沉积速率逐渐升高,折射率逐渐降低。

图4 功率对沉积速率和折射率的影响

(4)沉积温度对薄膜性质的影响

图5是不同沉积温度对沉积速率和折射率的影响。从图中可以看出,在一定条件下,随着沉积温度的增加,沉积速率呈现降低趋势,而折射率逐渐升高。

图5 温度对沉积速率和折射率的影响

2.3 优化后的工艺方案和电性能效率对比

通过一系列优化实验,最终得出的工艺方案见表1。并对成品晶硅电池的电性能效率进行对比,见表2。

表1 分步沉积工艺

表2 成品晶硅电池的电性能效率对比

2.4 结果讨论

图2中,沉积速率随工艺压强的增大而线性降低,主要原因是当反应室压力增加,电子与气体粒子的碰撞机会增多,电子温度降低,气体分子被激发和电离的活性粒子数降低,从而降低沉积速率。在等离子体中,电子和离子做热运动。假设它们的速率服从麦克斯韦分布,取电子热运动速率为Ve,质量为m,则电子温度Te用式(1)、式(2)定义:

(1)

(2)

式(2)中,c为常数,E为电场强度,k为损失系数,P为压力。从式中可以看出,电子温度Te正比于E/P。

同时,在高的工艺压强下,活性粒子之间更易发生重组,减少了参与氮化硅薄膜化学沉积的有效离子流,从而降低了沉积氮化硅薄膜的沉积速率[4]。而折射率随着工艺压强的增大而增大,其机理为压强增大,NH3和SiH4电离的化学反应平衡被打破,使沉积的薄膜中Si含量更高。SOPPE等在大规模工业生产中采用微波等离子增强化学气相沉淀技术沉积氮化硅薄膜从而在太阳能电池上实现了表面钝化和体钝化,从化学反应机理上解释了这一现象。假设在靠近石英管的周围,对于氨气主要的化学反应为式(3):

NH3+e→NH2+H+e

(3)

而距离石英管较远一点的硅烷气体,主要的化学反应为式(4)~式(7):

SiH4+e→SiH3+H+e

(4)

SiH4+e→SiH2+2H+e

(5)

(6)

SiH4+H→SiH3+H2↑

(7)

在较高的工艺压强条件下,等离子被束缚在石英管的周围区域,同时在距离石英管较远的区域,电子的密度低于低压时的电子密度,从而在高压条件下,抑制了化学反应(4)和(5)的发生概率,促进了化学反应(6)和(7)发生。最终导致了沉积的薄膜中,Si含量的增加[5]。

如图3所示,随着薄膜中硅含量的增加,折射率线性增加。而由于氨气流量的增加,沉积速率增大。在化学反应中,反应速率的增加,主要由物质传输和能量传输来决定。当在能量传输(足够大)一定的条件下,化学反应速率随物质传输的增加而增大。

如图4所示,在一定条件下,薄膜沉积速率随着微波功率的增大而增加,主要原因是在物质传输一定的条件下,能量传输对化学反应速率起着主导作用。微波功率的增大,增加了化学反应中的能量传输,促进了化学反应向正反应方向进行。

在一定条件下,折射率伴随着功率的增大而略微有所下降,其机理为,随着微波功率增加,电离的等离子体数量增多。在一定范围内,随着微波功率的增加,氨气电离度的增幅高于硅烷(氨气的一级电离能N-H:351 KJ·mol,硅烷的一级电离能Si-H:313 KJ·mol),表现为相对更多的氨气电离参与化学沉积,故而折射率有小幅度的下降。SOPPE等[6]曾对多晶硅太阳能电池中含H层SiNx的表面钝化和体钝化结合进行研究,发现在微波启动时,氨气与硅烷气体电离,采用残余气体分析仪监测得出,氨气的电离利用率为85%~90%,而硅烷的电离利用率为90%~95%。随着微波功率的增加,氨气电离度增幅相比硅烷电离度增幅更为显著。

如图5所示,沉积速率随工艺温度的上升而降低,主要原因为温度升高,电子、离子动能增加,运动加剧,加速彼此之间的碰撞。电子、原子、离子等粒子在衬体表面吸附、沉积、分离,运动是一个动态平衡的过程,当温度上升,加速了各类粒子在衬体表面的分离运动,造成有效沉积的等离子数量的减少。高越等研究了氮化硅减反射膜制备工艺对组织结构及折射率的影响,发现沉积温度从250 ℃到400 ℃,保持其他工艺参数不变的条件下,沉积在基片表面的硅原子基团迁移速率变大,氮化硅致密性提高,同时测得氮化硅折射率上升[7]。

而折射率随着沉积温度的上升而小幅度增大,其主要原因为,温度上升,离子之间的撞击加剧,增加了NH3和SiH4气体的二次电离、多次电离的概率,使沉积的氮化硅薄膜中H原子的含量降低,从而使其折射率有所增大[8]。

实验氮化硅沉积工艺对电池转换效率的提高,在电性能上主要表现为开路电压和短路电流的增加。开路电压的增加,主要因为采用分步沉积氮化硅,底层氮化硅折射率的增加,增加了氮化硅薄膜中的Si-H键,从而增强了氮化硅薄膜对太阳能电池表面的钝化性能。

而电池短路电流的增加,主要因为采用双层减反射膜,相比单层氮化硅薄膜,进一步降低了光在晶硅太阳能电池表面的反射。

通过电池量子对比测试,可以得出,采用分步沉积工艺的实验组相比对比组,在200~400 nm短波段和1000~1 200 nm长波段,内量子效应均有所提高,尤其在短波段,提升较为明显。在分步沉积氮化硅实验组中,长波段的光谱响应提升,再次验证了钝化性能的提升,如图6所示。而实验组短波段的光谱响应明显增强,结合2组样品反射率的对比,可知分步沉积工艺实验组相比对比组,在200~400 nm的反射率更低,进而再次验证两者电性能对比中短路电流提升这一结果,如图7所示。

图7 电池沉积氮化硅薄膜反射率对比

3 结语

本文采用德国Roth &Rau板式PECVD设备沉积制备氮化硅薄膜,对各个工艺参数对氮化硅薄膜沉积速率和折射率的影响进行一系列实验研究和理论分析,获得了如下研究结果:

(1)在一定范围内,氮化硅薄膜沉积速率随着气体流量的增大、微波功率的提高,线性增大;随着沉积温度和沉积压强的增大,而逐渐下降。

(2)氮化硅薄膜折射率随着N/Si比的增大而线性降低,随着工艺压强的增大而线性增加;在一定范围内,当微波功率提高,氮化硅薄膜折射率逐渐下降;温度提高,氮化硅薄膜折射率趋向提高。

(3)通过优化后采用分步沉积氮化硅工艺,实现晶硅太阳能电池效率提升0.1%。