“W”型钢结构桁架工程现场吊装技术方案研究

姚群勇 YAO Qun-yong;陈志强 CHEN Zhi-qiang

(①鸿一建设(福建)工程有限公司,莆田 351100;②福建省榕圣市政工程股份有限公司,福州 350000)

0 引言

现代建筑工艺的发展促使钢结构工程向轻量化、异型化转型,大量出现的大跨度异型钢结构工程施工成为现在我国建筑工程领域较为常见的工程类型之一。而在大跨度异型钢结构工程中,现场吊装又是其中经常用到但整体施工工艺较为复杂且难度较大的工程类型[1-3]。在对这类工程进行施工时,常需要在拆除、安装、现场监控等多方面进行极为复杂的计算和工程设计、安排等。因此,本文以我国福州某地“W”型钢结构桁架工程现场吊装为例,对大跨度异型钢结构的现场吊装技术方案进行总结,旨在为我国类似刚结构工程的施工提供借鉴。

1 工程概况

1.1 项目背景

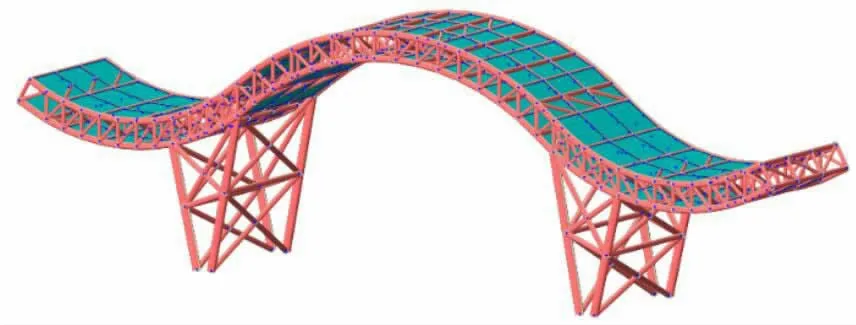

福州高新区科技东路钢构大门位于福州市闽侯县上街镇,整个工程外形呈现“W”型结构,图1 所示为该结构的基本示意图。

图1 “W”型钢结构桁架基本结构

该工程房顶桁架主要由5 道纵向φ325*16 上下弦管及41 道横向φ203*8 上下连接管和φ121*6、φ130*16、φ245*10 斜支撑组合而成,最大管径构件为φ450*16 两端8 根钢柱,构件材质主要为Q235B 钢。工程全长54m,宽为8m,上下弦距为1.5m,上弦最高点标高为15.46m,钢结构全重约为130 吨。根据工程要求,需要对此房顶桁架工程进行拆除,移动到科技东路与乌龙江路的路口交接处。

1.2 “W”型钢结构桁架构件特征

该桁架主要构件为几种不同形态的顶架,包括纵横方向的上下主弦管、平面和立面斜支撑、钢柱连接件、钢柱及埋件螺栓。其中,钢柱与桁架为“十”字连接,主管(桁架)与斜支撑采用V 字形连接,主管(主桁架)与横管采用斜支撑连接。

1.3 施工总体思路

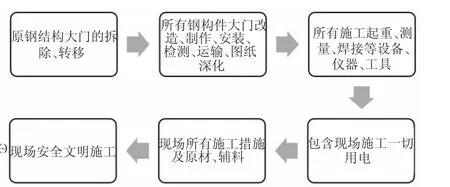

该工程安装工期紧、造型独特且具有超长超重、双层曲线管制作、拆除难度大、拼装难度大、现场环境受限(前方马路车流量大、马路施工不便封路时间长)、质量、安全要求高等诸多难点[4]。因此,在整个施工过程中必需结合工程特性有针对性地采用新工艺、方法,合理安排人、机、物、具,提前做好施工准备及方案。该“W”型钢结构桁架现场吊装的总体思路如图2 所示。

图2 施工总体思路

2 现场吊装具体技术方案

2.1 拆除工序

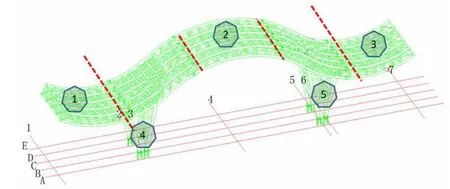

在结构拆除及转运过程中,构件应力应变也会进一步重新变化,如切割后次杆件无法重复利用,需补充制作。另外,主桁架如有重新分割,内部应力将重新分布,应变过大时将造成主弦杆对接会产生较大偏差,导致整个顶盖桁架结构弯曲弧度不连续,局部形成折线型,无法完全实现原建筑效果[5-6]。考虑到拆除构件需要再次利用,在拆除过程中,应尽量减少构件产生较大的变形,采取整体拆除的方案。图3 所示为拆除工序整体构件布置编号情况。

图3 拆除工序整体构件布置编号情况

2.1.1 拆除措施

为保证尽量减少道路封闭时间,采用一台350 吨吊车结合两台260 吨吊车进行整体拆除措施,并在吊点周边点焊固定补强件(补强件采用-500×500×8mm 弧形钢板,弧度与吊点处钢管一致,紧密贴合),确保拆装过程的受力平衡,防止拆除构件过程中产生较大的变形。

2.1.2 拆除顺序

第一步,拆除4、5 号支座构件,放置于指定场地位置。第二步,桁架采用汽车吊三机拆除,桁架采用三机抬吊落位。桁架吊装采用四点捆扎法,两边吊索要等长,且吊点捆扎牢固、对称,捆扎位置设置在结构节点位置,分别在2 号构件的两端位置设置吊点;两台260 吨吊车及一台350 吨吊车先就位,钢丝绳绑扎好后,吊臂提升使桁架轻微受力,拆除4 号、5 号支座与桁架的连接节点,三台吊车抬吊作业应由信号工统一指挥,构件起吊时保证水平,均匀离开支座,起钩速度平稳缓慢,同时应进行试吊,起钩后桁架离开支座约20cm 应悬停2~3 分钟,悬停检查桁架、吊点、绑扎、吊索、索扣的安全性后才可继续起吊。桁架起吊时,由8 个人负责桁架的牵引拉绳的控制,落钩时使用慢速,落钩前明确位置,摆正构件,桁架落位后对桁架进行防风等措施,桁架上下采用钢丝绳做缆风绳,缆风绳固定使用地锚进行固定。待桁架固定完毕后,用100 吨吊车对4 号、5号支座进行拆除,支座拆除完毕后,用两台260 吨吊车及一台350 吨吊车进行桁架整体90°旋转,旋转完毕后,再利用吊车将桁架整体吊装到平板车上开始转运。

2.1.3 吊装思路

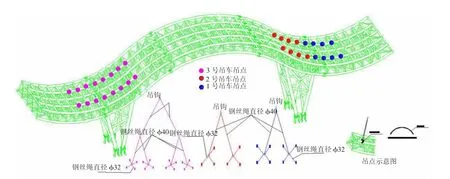

图4 所示为拆除方案的基本思路。该大门桁架高16.5m,宽度54m,整体拆除前需要清除周边及桁架转运过程中影响桁架整体落地位置的绿植、电缆、电线杆、路灯、标识牌、摄像头等;待桁架拆除、运输完毕后再行恢复。为了尽量缩短封路时间,减少对交通的影响,同时缩短工期,采取整体拆除方案,采用四台吊车其中两台260 吨汽车吊及一台350 吨汽车吊将大门桁架整体拆除,最后用一台100 吨吊车拆除支座处桁架。由于桁架体型大,跨度长重量大,长约54m,吊装转运的难度也最大,应先计算好吊装位置,经计算32 个吊点位于2 号桁架两端,并在构件上点焊固定补强件,补强件采用-500×500×8mm 弧形钢板,弧度与吊点处钢管一致,紧密贴合。

图4 吊装思路

2.2 安装工序

2.2.1 施工场地状况

福州高新区科技东路钢构大门顶盖桁架结构已完工多年,周边施工场地情况较为复杂。场地位于26m 宽双向6 车道科技东路,离项目100 多米外为乌龙江大道;海西园门楼前方为旗山大道主干道路口,车流量大。

2.2.2 安装步骤

第一步,安装位周边的障碍物先期拆除,腾出施工空间。第二步,两台260 吨汽车吊及一台350 吨汽车吊将大门桁架整体起吊逆旋转90°,把整体钢构屋架起吊到预定的位置。第三步,先用100 吨的吊车安装好两侧支座处桁架。第四步,采用三台汽车吊(350 吨一台及260 吨两台)将大门桁架整体吊住移至安装位置,两台260 吨汽车在桁架一端受力位吊住整体桁架,350 吨汽车吊在桁架另一端位置起吊,根据计算所需的吊力吊住整体桁架,抵消桁架自重张力,并与预埋螺栓准确调整对准,锁紧螺栓固定,完成大门桁架整体安装。第五步,对整个大门桁架进行搭设防护棚围栏封闭施工空间,留出两侧各4m 宽通道,供双向汽车通行,部分恢复通车。第六步,拆除上部围栏,安装恢复道路监控和路牌,完成破坏的绿化及路面恢复工作,完成拆装任务。

2.2.3 桁架旋转方法

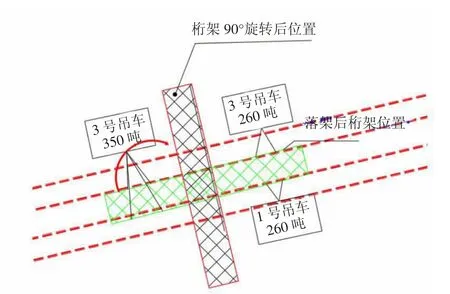

图5 所示为施工过程中桁架整体的旋转示意图。安装时用一台350t 吊车及两台260 吨吊车配合将桁架整体从平板车上吊起,并用缆风绳固定,按照图中所示将桁架进行90°旋转,落位在即将安装位置前1m 位置。

图5 桁架旋转方法

2.2.4 桁架整体吊装

用两台260 吨吊车及一台350 吨吊车先就位,钢丝绳绑扎好后,吊臂提升使桁架轻微受力,三台吊车必须听从同一起重工统一指挥,构件起吊时保证水平,均匀离开地面,起钩速度平稳缓慢,桁架起吊时,由8 个人负责桁架的牵引拉绳的控制,落钩时使用慢速,缓慢落在4 号、5 号构件支座上。

2.2.5 吊装验算

安装就位后,景观大门基础底部基底压力平均标准值约为54.0kPa,基础底面积为5.5×9.0m,深度Z=22.5m,取基底应力扩散角θ=25°,则传递至隧道1 顶部附加应力值为:

安装过程中,中间跨机械吊装最大支座反力初算为1380kN,机械支座要求尺寸为3.0×4.5m,则机械支座底压力值为:

取基底应力扩散角θ=25°,深度Z=24.0m,则传递至隧道1 顶部附加应力值为:

2.3 安装效果

图6 所示为吊装完成以后福州高新区海西园大门效果图。完成吊装以后的福州高新区科技东路“W”型钢构大门位于福州高新区科技东路与乌龙江路的路口交接处,位置更为合理且施工仅用时一天,大大降低了因施工而给周边交通等带来的负面影响。

图6 安装效果

2.4 方案优势

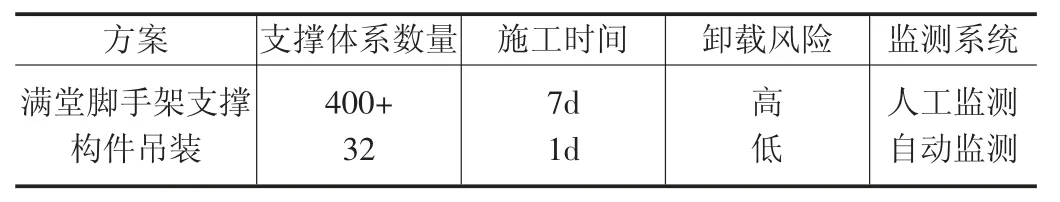

在传统的大跨度钢结构桁架施工中,多采用满堂脚手架支撑的形式,而本次施工采用的构件吊装方法设置32个吊点位于2 号桁架两端,并在构件上点焊固定补强件,大大提升了施工速度。表1 所示为采用满堂脚手架支撑的形式与本文的构件吊装形式相比,在模拟施工情况下的施工时间、卸载风险、胎架拆除次序等方面的对比情况。

表1 本方案优势

从支撑体系来看,满堂脚手架支撑在进行相同的工程施工时至少需要设置400 个以上的支撑结构,从支撑结构数量来看,构件吊装形式的施工具有数量更少的优势,更少的支撑体系能够显著提升施工过程中的整体风险抵抗能力;从施工时间来看,满堂脚手架支撑形式完成相同的施工至少需要7d 时间,而本文提出的构件吊装方法仅用时1d便完成整体施工,大大提高了施工效率;从卸载风险来看,满堂脚手架支撑采用了大量的脚手架,在施工过程中还需要先拆除原本的混凝土浇注再进行施工,较整体构件吊装施工而言对千斤顶的压力更大,卸载风险更高;从监测方式来看,满堂脚手架支撑施工工艺过于复杂只能采取人工形式进行监测,而本文的构件吊装方案施工工艺简单,采用自动监测形式即可对施工进行安全性监控,大大降低了人工监控带来的不确定性风险。从整体来看,这种构件现场吊装的施工形式较一般的施工形式具有更为明显的优势。

3 结语

“W”型钢结构桁架是一种极为典型的大跨度异型钢结构,其现场吊装技术方案具有流程繁琐、工艺复杂等特征。本文以实际的工程案例为对象对这类钢结构桁架的现场吊装技术方案进行总结,从较为全面的角度对该类工程施工中的重难点问题进行了处理。本文认为,对于这类工程施工而言,尽管工艺复杂、流程较多,但其施工工艺和具体技术仍有较大的开发空间,值得相关领域进行深度探索。