浅谈抽水蓄能电站岩锚梁混凝土高温浇筑施工关键技术

周 佩,贺 成

(中国水利水电第五工程局有限公司,成都 610066)

0 引言

抽水蓄能电站作为一种重要的可再生能源发电方式,随着能源需求的增加和环保意识的提高,得到了广泛的关注和应用。而地下厂房的建筑结构中,岩壁吊车梁是承载起吊设备重量并保护厂房结构安全的重要部分。岩锚梁属大体积结构混凝土,温控要求严格,一般建议在低温季节浇筑,以保证混凝土施工质量,然而在实际施工过程中,由于各种因素影响,加之进度节点要求,不得不在高温季节浇筑,高温下进行混凝土浇筑施工存在一些困难和挑战,混凝土在高温下的凝固过程受到环境温度、浇筑温度的影响,容易导致混凝土表面开裂等不良现象。

另外,目前岩锚梁混凝土模板支撑体系已由原来的普通钢管脚手架支撑过渡到采用定型盘扣式脚手架施工,支模体系整体较为规范。模板根据不同项目业主及设计相关要求采用钢模板或木模板。钢模板平整度、刚度、接缝处理较好,但模板造价较高,由于岩锚梁施工速度较快,且拆模时间要求严格,模板周转率较低,一次投入较大,导致施工成本较高,同时受岩台开挖面平整度影响,钢模板与岩面相接处缝隙处理工作量较大;木模板造价相对较低,但受模板本身材料及模板生产工艺限制,整体平整度及模板接缝错台等问题将影响混凝土外观质量。

因此,本文旨在探讨高温下抽水蓄能电站岩锚梁混凝土浇筑施工的关键技术。通过对模板结构及支撑体系优化、温控技术和岩锚梁施工过程控制的综合分析,提出了一种有效的高温浇筑施工方案。

1 模板结构及支撑体系优化

1.1 模板结构设计

模板选择是抽水蓄能电站岩锚梁混凝土浇筑施工中的重要环节。在选择模板时,需要考虑混凝土的外观质量和施工效率。首先,在保证混凝土外观质量的前提下,应选择耐用、结构合理的模板,模板的材质和加工工艺应具备足够的强度和刚度,以承受混凝土施工过程中的自重和震动;其次,模板的安装和拆除过程要方便快捷,以提高施工效率;此外,模板的表面应平整、光滑,防止混凝土产生裂缝和毛细孔,影响混凝土的质量和外观。在模板选择过程中,还应考虑节约成本和资源的因素,选择可循环使用的模板,减少浪费和环境污染。通过合理选择模板,可以为岩锚梁混凝土高温浇筑提供良好的施工条件,保证混凝土的质量和施工进度。

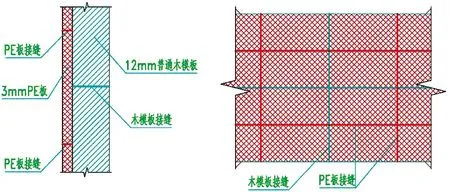

针对岩锚梁混凝土的特点,采用普通木模板浇筑后会不同程度地存在蜂窝、麻面等质量缺陷,同时,受木模板本身质量影响,模板接缝处由于模板厚度差造成错台等问题。为解决上述问题,研究设计一种新型模板结构,即采用普通木模板+PE板的模板结构体系。PE板具有表面光滑平整、韧性高,抗拉,耐腐蚀,耐低温,耐磨性能好等特点,放置在与混凝土接触面侧,可有效避免或减少蜂窝麻面的等缺陷的产生。同时,PE板与木模板采用错缝布置(见图1),可有效减小错台和模板缝,提高岩锚梁模板平整度;PE板表面光滑,表面具有一层保护膜在模板安装前拆去,无需再涂刷脱模剂即可达到镜面效果。

图1 模板结构侧面及正面示意

1.2 模板支撑加固体系优化

模板支撑加固体系是岩锚梁混凝土施工的安全和质量保证。首先,模板支撑加固材料的选择要符合施工要求,并且具有足够的强度和稳定性;其次,模板支撑体系的结构设计要能承载岩锚梁混凝土浇筑施工过程中的结构及施工荷载,同时,岩锚梁下部结构为斜面,需要考虑斜面支撑方式;此外,模板加固体系的结构设计要考虑现场可操作性及重复周转利用等因素。

1.2.1 模板支撑结构

目前岩锚梁混凝土模板支撑体系已由原来的普通钢管脚手架支撑过渡到采用定型盘扣式脚手架施工,盘扣式脚手架具有规格尺寸统一、组合灵活、搭设方便等优点,可较好的适应不同搭设高度,同时,能提高搭设效率,根据现场实际开挖及混凝土浇筑情况,设计混凝土模板支撑脚手架及操作平台脚手架搭设参数。

在模板支撑架系底部采用20 cm厚的C20混凝土作为脚手架搭设基础,保证脚手架基础稳定坚实,模板支撑架与施工通道脚手架分开搭设,避免因操作不当导致模板变形、移位。模板支撑架高度为3.0m、宽1.2 m,立杆纵距为0.6 m、横距为0.6 m、步距为1.0m,利用边墙已施工的系统锚杆作为连墙件,连墙件间按“两步三跨”设置。施工通道脚手架高度为5.4m、宽1.8 m,沿主副厂房轴线方向搭设长度为156.5 m,立杆纵距为0.9 m、横距为0.9 m、步距为1.5 m,采用φ48 mm钢管设置连墙件,与边墙上已施工的锚杆焊接。

1.2.2 斜面支持结构

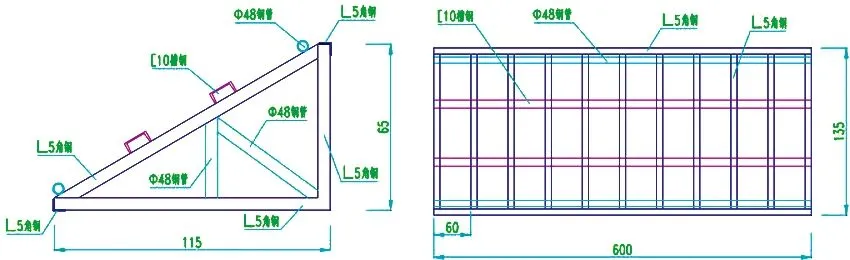

基于岩锚梁底部为斜面结构,为保证模板及支撑体系受力均衡,设计了一种可整体拆装的“三角架”(见图2),“三角架”采用∟5角钢、[10槽钢、φ48钢管按岩锚梁设计结构焊接加工,施工过程中整体吊装,通过脚手架顶托进行调平,保证模板安装平整。

图2 “三脚架”结构示意

1.2.3 模板加固体系

传统岩锚梁施工模板采取在仓内设置拉筋进行加固,模板拆除后还需对拉筋头、锥形套空洞进行封堵处理,费时费力还影响混凝土外观质量。采用一种外拉内撑的模板加固体系(见图3),在岩锚梁结构上下各设置一排φ20、L=2.0m@1.0m模板拉筋锚杆,在模板外侧水平方向布置I12工字钢,间距45 cm;竖向布置双拼I12工字钢,间距1m,模板拉筋与锚杆焊接后采用螺栓固定在双拼工字钢外侧。

2 温控技术

岩壁吊车梁混凝土为高约束区混凝土,混凝土厚度较大,属大体积混凝土,加之在高温季节浇筑,为避免或减少混凝土裂缝,保证混凝土施工质量,降低混凝土水化热,需采取一定温控措施:如混凝土预冷、通水冷却、保温养护等[1]。

2.1 温度监测

在岩锚梁混凝土施工过程中做好温度监测工作,包括对拌合站环境温度、混凝土原材料温度、混凝土出机口温度、洞内环境温度、混凝土入仓温度、混凝土内部温度、混凝土表面温度等进行监测,及时对温度监测资料进行分析,根据分析成果确定冷却水系统工作时间和撤销保温措施时间。

在混凝土浇筑过程中,应至少每4 h测量一次混凝土的原材料温度、出机口温度、入仓温度、外界气温,并做好记录。混凝土内部温度监测在每仓混凝土内埋设3支温度计,浇筑完成后立即开始,3 d内每隔4 h监测一次,3 d后每天至少测温2次。其内容包括混凝土表面温度、环境温度、混凝土内部上中下层的温度。温度计布置示意见图4。

图4 温度计布置示意

2.2 混凝土预冷

混凝土预冷是抽水蓄能电站岩锚梁混凝土高温浇筑施工中的一项关键技术。在混凝土浇筑之前,采取适当的预冷措施可以有效控制混凝土的入仓温度,避免高温对混凝土的不利影响。

(1)拌合站的骨料仓全部采用彩钢瓦搭建防雨防晒棚,骨料仓为半封闭结构,也对皮带输送机搭建遮阳设施,避免太阳直射照晒。骨料存储时,将运输到骨料仓内的粗细骨料用装载机增加堆料高度,并有足够的储备;在气温极高的特殊时段,采用喷雾洒水降温方式降低骨料表面温度。

(2)水泥进场后严格控制入罐温度不能超过65 ℃,在混凝土拌制前检查水泥温度控制在35~60 ℃。同时对水泥罐采用外壁淋水降温。

(3)通过加冰措施降低拌合用水温度,水温控制在5 ℃,以降低混凝土拌合后出机口温度。

(4)对运输混凝土的罐车采取保温措施,降低混凝土运输过程中的温升。

2.3 通水冷却

为了有效控制混凝土的温度,在岩锚梁混凝土高温浇筑施工中,采用了通水冷却的温控技术。通水冷却主要用于控制最高温度、基础温差和内外温差在设计允许范围内,将混凝土冷却到要求的温度。为了防止水管冷却时水温与混凝土温差过大,冷却速度过快和冷却幅度太大而产生裂缝,要对冷却水温、冷却速度、允许冷却时间进行适当控制。根据技术要求,在混凝土开始浇筑即开始初期通水,通水时间一般为14 d。混凝土温度与水温之差不超过20 ℃,冷却水温度不高于22 ℃,通水流量1.5~2.0m3/h,冷却时混凝土日降温不应超过0.5~1 ℃,冷却水进出口方向应24 h交换一次[2-3]。

2.3.1 冷却水管埋设

采用φ28 mm壁厚2 mm钢管作为冷却水管,沿长度方向水平埋设,水平间距为1.0m,距离模板50 cm;竖向共设两层冷却水管,层间距1.5 m。进水口及出水口均布置在岩壁吊车梁顶部,便于通水操作。为保证通水冷却质量,冷却水管安装完成后在混凝土浇筑前进行通水测试,对漏水处采用接头连接后重新测试,确保连接处不漏水。

2.3.2 通水冷却

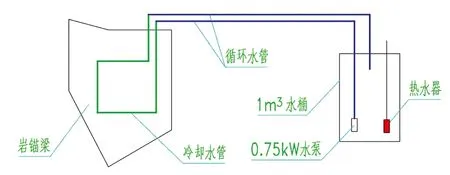

埋设冷却水管属于初期通水冷却,初期通水冷却的目的为削减最高温升,通水在混凝土浇筑完成后立刻进行,考虑岩锚梁混凝土浇筑过程中不同仓位浇筑时间不同,导致混凝土内部温度差异较大,采用统一的循环水供水系统无法满足不同仓位、不同混凝土温度的需求,现场采用布置“单仓循环系统”,结构示意见图5。

图5 “单仓循环系统”结构示意

所谓“单仓循环系统”就是每个仓位设置一个小型循环系统,以满足不同浇筑时间混凝土内部温度不同进行差异化通水冷却的需要,该系统主要包括1m3水箱、0.75 kW水泵、热水器及相应管理、阀门等组成,该系统的优势是可根据每个仓位混凝土内部温度情况适时调整循环水水温,使混凝土温度与水温之差不超过20 ℃,避免在进行混凝土冷却的同时造成温度裂缝。每次使用前应对水箱水温进行测量,并根据混凝土内部温度调整水温,若不满足要求,根据现场情况可能将冷却水进行初步加热,冷却水加热温度与混凝土温度之差不得大于20 ℃,待混凝土温度有所下降后,根据量测后混凝土温度降低冷却水水温,水温与混凝土温度不得大于20 ℃;同时,在通水冷却过程中,加强冷却水的流速控制,保证进水口与出水口的温差不得大于20 ℃。冷却时混凝土日降温幅度不应超过1 ℃,水流方向应每天(24 h)改变一次,使混凝土能均匀冷却,通水不低于14 d。并指派专人作好详细的通水冷却温度记录。

2.4 保温养护

大体积混凝土浇筑完成后水泥水化过程中水化热较大,混凝土内部温度急剧升高,而混凝土表面与空气接触,散热较快,导致表面温度远低于内部温度,产生温度梯度,使混凝土产生温差应力,温差应力超过了混凝土极限抗拉强度时,混凝土结构产生裂缝;另外,混凝土温度较高,导致裸露表面水分容易蒸发,混凝土失水严重后表面产生裂缝,严重影响混凝土质量。基于上述影响,岩锚梁混凝土浇筑完成后需同时对混凝土顶部采取保温保湿措施养护,具体为混凝土初凝后在表面铺设一层土工布并洒水湿润,后铺设一层薄膜减少水分蒸发,最后在上面覆盖棉被进行保温;混凝土侧模带模养护,保证混凝土内外温差满足技术要求。

3 施工过程控制

岩锚梁混凝土在高温季节浇筑时除了采取上述温控措施外,还应对浇筑过程进行控制,具体有以下几点:

(1)选择合理的浇筑方案。根据岩锚梁设计结构及技术要求,混凝土坍落度较低,可采用吊车+吊罐或长臂反铲方式入仓,实际应用过程中,由于岩锚梁设计结构限制,无法采用较大的吊罐浇筑,导致混凝土浇筑效率较低,进而造成混凝土运输至现场后不能及时入仓,混凝土温度升高;采用长臂反铲浇筑效率较高,混凝土运至现场后可及时入仓,有效降低混凝土入仓温度。

(2)配置应急方案或设备。施工过程中现场应配置备用浇筑方案或设备,以免浇筑设备故障后造成混凝土冷仓,影响混凝土浇筑质量。

(3)选择合适的浇筑时段。高温季节白天温度较高,导致混凝土原材料温度较高,尽管采用的混凝土预冷措施,混凝土出机口温度相对还是较高,故选择夜间浇筑,可降低混凝土入仓温度。

4 效果总结

衢江抽水蓄能电站地下厂房岩锚梁单侧长度156.5 m,每仓长度12 m,上下游侧共分26仓,实际浇筑过程中采取了上述措施,历时24 d圆满完成了岩锚梁混凝土浇筑,且浇筑质量较好,混凝土外观达到“镜面”效果,同时,混凝土裂缝较少,保证了岩锚梁混凝土质量。