典型有机防腐涂层研究进展

祁伟健,谢延凯,汤一尧,柳 洋,李 炜

(国网甘肃省电力公司电力科学研究院,甘肃 兰州 730070)

随着工业的发展,金属材料以其良好的硬度、导电、导热性和延展性等优点,被广泛应用在制造业领域。但其也有着长期处在“负面”环境中不可避免地会发生腐蚀而失效的特点。金属腐蚀是指金属和周围环境介质之间发生化学或电化学反应,从而引发的破坏或变质。据统计,因腐蚀造成的损失约占经济生产总值的1.5%~2.4%,全球每年由于腐蚀造成的金属损失占全年产量的20%~40%。美国现阶段每年因金属腐蚀受到的经济损失约为2 200亿美元,由腐蚀所造成的经济损失占当年国民生产总值(GNP)的3%~4%[1]。在中国,每年金属腐蚀造成的经济损失约占GNP的4%,腐蚀损失超过火灾、风灾和地震的总和[2]。

金属防护中常见的方法有5种,分别是发展耐腐蚀材料、加入缓蚀剂、电化学保护、涂覆保护涂层、金属表面改性[3]。其中最常用的方法是涂覆保护涂层,通过在金属表面涂覆保护性的物质,防止金属与空气中的水、气体、土壤及其他腐蚀性较强的介质接触,进而达到保护效果。涂层技术的应用范围广,使用方便,对于金属的防护效果明显,涉及电力、电机、电器、电子、航空、核能、空间技术等各个领域,具有很大的发展潜力。

1 有机涂层的研究进展

随着基础建设、钢铁产业的发展,人们对有机涂料的需求量也越来越高。有机涂料可在金属表面形成一层连续牢固附着的连续薄膜,对金属设备起到保护的作用。有机涂料具备良好的耐腐蚀性、附着力强、一定的机械强度,以及本身的透气性等特征[4]。传统的有机涂料可以在低温和腐蚀介质中起到良好的保护作用,但是当设备运行达到120 ℃时,涂层的防腐效果会受到很大的影响,如环氧树脂防腐涂料、聚氨酯防腐涂料等。近年来,随着纳米材料的出现,有机涂层的制备和研究又逐渐活跃起来,进入了发展的黄金时期。

1.1 水性涂料

水性涂料是以水作溶剂或者作分散介质的涂料,具有环保、质地薄、耐蚀性好等优点,是涂料中的主流产品,具有较高的研究应用价值。

(1)用简单的材料对水性涂料进行改性,来增加其防腐性能。Ji等[5]在水溶液中用磷酸和磷酸的衍生物对锌颗粒进行了搅拌、离心和蒸馏水洗涤等改性处理,将进行了改性处理的富锌有机涂层在3.5 wt%的NaCl 溶液中进行电化学阻抗谱(Electrochemical Impedances Spectroscopy,EIS)测试。研究发现富锌涂层的耐腐蚀性主要取决于掺入的锌颗粒的活性,用磷酸2-乙基己酯和钙离子同时处理掺入的锌颗粒时,可获得最佳的防腐性能。付翠茜[6]选用向水性聚氨酯/环氧树脂复合基料中加入双电层材料、云母氧化铁及绢云母填充剂的方法来制备厚度为268 μm的双电层复合涂料,在240 h浸泡到NaCl的防腐性能测试中,双电层涂层的防腐性能都得到了增加,腐蚀电流密度为2.54×10-8mA/cm2,小于水性聚氨酯/环氧树脂复合基料的3.26×10-8mA/cm2,添加了双电层材料的涂层防腐性能更优异。

(2)添加复杂的物质,如纳米材料、高分子聚合物以及复合物到水性涂料中来增强其防腐性能。Bagherzadeh等[7]用超声处理的方法制备了0.01%纳米聚苯胺—水性环氧涂层和0.03 μm聚苯胺—水性环氧涂层,将这2种复合涂层及水性环氧涂料通过空气喷涂的方式,使碳钢表面形成3种干膜厚度为(60±5)μm涂层样品,并进行盐雾和划格法附着力测试评判其防腐性能,发现含有0.01 wt%纳米聚苯胺的涂料具有最佳的防腐效果。Nosrati等[8]通过超声处理的方法制备了二氧化钛(TiO2)/聚苯胺/卤化物纳米管(HNT)/碳纳米管(CNT)纳米复合材料—聚氨酯涂料,并涂覆在铁基材上,将样品浸入在3.5 wt%的NaCl溶液中进行了Tafel和EIS试验。研究发现,TiO2纳米颗粒,HNT和CNT对腐蚀离子有阻隔作用,聚苯胺和CNT对涂层下表面有电化学保护作用,碳纳米管可以吸附腐蚀性的原子和离子,TiO2/聚苯胺/HNT/CNT纳米复合材料的聚氨酯涂料具有最高的耐腐蚀性。

综上可知,单纯的水性涂料如水性环氧树脂、水性聚氨酯等的防腐效果不是很理想,但是可以通过一些方法进行改性处理,如超声处理、磁力搅拌等,添加的物质可以是简单的金属也可以是其他复杂的高分子材料等。

1.2 溶剂性涂料

溶剂型涂料是以高分子合成树脂为主要成膜物质,有机溶剂为稀释剂,加入适量颜料、填充剂以及辅助材料,有着坚韧耐水、耐用、性能优异等特点,主要包括3大类产品,第1类是根据不同沸点进行分级烃类溶剂;第2类是应用最为广泛、最为主流的含氧溶剂类;第3类则是最为独特的溶剂-水。这是目前有机涂层研究的热点之一。单纯的溶剂型涂料不能满足工业的要求,通常采用以下方法对涂层的性能进行改性处理。

(1)溶剂性涂料与金属类物质结合。Wan等[9]通过添加不同比例的Al和Zn含量,制备了新型的Al-Zn-环氧涂料,将其涂敷在低碳钢上测试其防腐性能。在Tafel和EIS实验中,Al∶Zn=10:1复合涂层的腐蚀电流密度最低为1.718×10-9,腐蚀电位最高达-454.45 mv,防腐效率高达99.96%,比孔电阻值最高,为15.7 MΩcm2,其防腐性能最好。当溶液穿透保护层时,铝通过钝化被氧化铝包围,这可以保护金属表面免受进一步腐蚀,此外少量Zn的添加是为了利用其牺牲作用修复微孔。Zhang等[10]通过磁控溅射技术在不锈钢基板上制备了具有不同Cu含量的Ti/(Cu,MoS2)-类金刚石炭(DLC)涂层,研究了Cu的含量对涂层各项性能的影响。研究发现Ti/MoS2-DLC涂层的防腐性能随Cu含量的增加而增加,当Cu含量达到7.6 at%时,此时复合涂层在海洋环境中表现出最佳的多功能保护作用,包括自润滑、耐磨、防腐和防污能力。此时复合涂层的阻抗模量为1.44×107Ωcm2,不含Cu的涂层阻抗模量为1.74×103Ωcm2。随着Cu含量的继续增加,复合涂层的性能会逐渐下降;当Cu含量为7.6 at%的涂层的溶液电阻(Rp)值增加到1.44×107Ωcm2,然后下降到9.29×105Ωcm2(Cu含量为9.0%的涂层)。Touazi等[11]在室温下通过化学沉淀法合成了氧化铁粉末,并在200 ℃、500 ℃和900 °C下退火6 h,将所得产物用作铁底漆环氧聚酰胺防腐涂料中的颜料。将制备的复合涂层涂覆在钢铁基材表面,在3.5%(重量)的NaCl溶液中浸泡1、10、30、60和120 d后,进行交流阻抗的测量。研究发现,浸泡120 d后的PR500(氧化铁在500 ℃下退火的样品)的阻抗值是PR200和PR900的2.12倍和4倍,掺入氧化铁颜料在500 °C下退火的环氧树脂涂料的防腐性能最佳。PR900的防腐性能不如PR500是因为黏度和退火温度之间成反比关系,氧化铁在900 ℃的热处理下,使得环氧树脂的黏度降低,从而导致涂料与钢铁基材的附着力不够。

(2)溶剂性涂料的改性。Chen等[12]通过八氨基低聚半硅氧烷(POSS)和马来酸二乙酯的加成反应,在60 ℃的条件下合成了新型的仲胺官能化POSS(OapPOSS-MA),将其添加到环氧树脂的涂层中。将复合涂层涂覆在碳钢上通过电化学阻抗谱分析得,纯环氧树脂涂层在40 d中,阻抗模量从3.95×108Ωcm2减少到1.72×107Ωcm2,而OapPOSS-MA/环氧树脂涂层在侵入40 d后,阻抗模量则达到1.43×109Ωcm2。这说明功能化的POSS起到交联作用,提高了树脂基体的交联密度,并增强了复合涂料的抗渗性,显著增强了环氧涂料的防腐性能。Liu等[13]利用极性溶剂IPA(异丙醇)和DMF(二甲基甲酰胺)中的C5H11Br和C12H25Br对磺基水杨酸掺杂的聚苯胺(PANI-SSA)进行改性处理,使其可以更好地分散到环氧/二甲苯体系中。通过EIS研究了掺入PANI-SSA和N-烷基化PANI-SSA的环氧涂料在5083铝合金上的腐蚀防护,并在3.5 wt%NaCl溶液中进行了附着力测量。研究发现,C5-DMF/环氧树脂和C12-DMF/环氧树脂涂层浸入30 d后阻抗值在低频阶段仍然达到1.11×1011Ωcm2。经过附着力试验,C12-DMF/环氧树脂涂层的附着力为3.44 MPa,高于PANI-SSA/环氧树脂涂层的附着力为2.13 MPa。这说明C12-DMF/环氧树脂涂层的防腐性能最佳,可能是因为经过改性后的PANI-SSA可以很好地分散在环氧树脂中,从而减少了涂层中的空洞和聚集现象。Yuan等[14]将不同含量(0 wt%、2 wt%、4 wt%和6 wt%)硅氧烷改性的聚丙烯酸酯(SMP)通过碱性改性、洗涤的方式融入了有机硅环氧树脂中。通过空气喷涂的方式喷涂到铝合金上进行接触角测量,玻璃化转变温度和电化学阻抗光谱的测量。研究发现,浸泡25 h后,4 wt%SMP和36 wt%SMP的厚度为(25±1)μm复合涂层的电阻值高于另外2个涂层体系,达到1.5×109Ωcm2和1.49×109Ωcm2,加入SMP可以涂层的吸水率降低和涂层结构更加紧凑,提高涂层的防腐性能。

(3)溶剂性涂料与纳米材料结合。Ammar等[15]使用溶液插层方法将不同含量(2%、4%、6%、8%)的ZnO纳米颗粒负载在环氧树脂中,制备了环氧-聚二甲基硅氧烷(PDMS)纳米复合涂层。将样品暴露在3%NaCl溶液中1 d、15 d和30 d后,用交流阻抗测试涂层的防腐性能。研究发现,浸泡1 d后,所有纳米复合涂层系统均显示出较高的涂层电阻;浸泡15 d后,有机硅改性的环氧树脂的涂层电阻值略有下降;浸泡30 d后,ZnO含量为2%和4%的复合涂层阻抗值高于109Ω,且从侵入第1 d到30 d这个值几乎保持不变,远高于纯净环氧树脂的R c约为105Ω。这说明ZnO纳米填充剂具有显著提高的阻隔性能,从而能够增强有机硅改性的环氧基质的防腐性能。Mohammadi等[16]通过超声波处理的方法将功能化的石墨纳米片(FGNP)添加到环氧树脂中,空气喷涂到碳钢板上进行盐雾试验和EIS试验。FGNP-环氧涂料的阻抗模量比纯环氧涂料大得多,达到109Ωcm2,这是由于FGNP与环氧树脂之间良好界面的相互作用,以及FGNP在环氧涂料中的纳米级分散,使得FGNP-环氧涂料有更强的阻隔作用。0.5%和1%的FGNP-环氧树脂涂层显示出更高的耐腐蚀性(大于1个数量级),由于大量的纳米颗粒和亲水性含氧基团的存在,在盐雾试验中1%FGNP-环氧树脂涂料显示出更多的水泡。0.5%的FGNP-环氧涂料在EIS,开路电位(OCP),盐雾和数字拉拔试验中表现出最佳的耐腐蚀性能。Haghdadeh等[17]将氧化石墨烯纳米片利用(3-环氧丙氧基丙基)三甲氧基硅烷进行改性,并引入聚酯氨基质中,制备出复合涂层,将其涂覆到钢板上研究其防腐性能。在盐雾实验中,进行了900 h的试验,分别在300 h和600 h后,大量电解液扩散到PU/钢界面中,氧化石墨烯—聚酯氨涂层(GO/PU)和纯聚酯氨(PU)样品上出现了水泡和腐蚀点。而掺杂fGO的涂层在暴露600 h后没有腐蚀点和分层。在900 h后,只能看到少量腐蚀点和水泡。在EIS实验中,(3-环氧丙氧基丙基)三甲氧基硅烷改性—聚酯氨(fGO/PU)涂层的阻抗值比其他样品高。fGO颗粒可以增加电解质的扩散长度,其疏水性和高纵横比的颗粒为电解质扩散提供了有效的屏障来阻止电解质扩散到涂层基质中。Xing等[18]通过化学聚合法制备具有不同润湿性的苯胺(Ani)与2-乙基苯胺(EA)维/纳米涂料,将其涂覆在碳钢上。在0.1 mol/LH2SO4的塔菲尔试验和EIS中,聚苯胺-共-2-乙基苯胺(PANI-EA)涂层对碳钢有最好的防腐蚀效果,防腐效率达到87.29%;优异的防腐性能归因于其最疏水的性能(最大接触角CA=145°),低电导率(7.9×10-6)和低孔隙率(21.15%)。

综上可知,单纯的溶剂型涂料已不能满足工业的需求,通常需要对其进行改性处理,溶剂型涂料的性能有着明显的优势,如溶剂型丙烯酸树脂的高固体份、高透气性的防水和超耐候性等,但是解决传统的溶剂型涂料的溶剂污染问题,研制开发出无毒或低毒、无刺激性气味的环保性有机涂料仍然是研究的重点。21世纪以来,随着纳米材料的崛起,溶剂型涂料与纳米型材料结合的复合涂料已成为研究的热点。

1.3 乳液型涂料

乳液型涂料是将合成树脂以极细微颗粒分散在水中形成乳液,并以乳液为主要成膜物质,加入适量颜料、填充剂以及辅助材料,经研磨而成的乳液型涂料,具有无毒、不燃、透气、价格便宜等特点。为了充分发挥乳液型涂料的性能,一般采用乳液聚合、溶胶凝胶等方法对乳液型涂料进行改性,以满足人们的需求。

(1)乳液聚合法。Ruhi等[19]通过吡咯在壳聚糖溶液中的化学氧化聚合反应制备了壳聚糖-聚吡咯-SiO2复合材料,并将复合材料加载到环氧树脂中,用粉末喷涂技术将其涂覆在低碳钢基材上,进行了Tafel极化、阻抗、失重和盐雾试验。研究表明,含量为2.0 wt%壳聚糖-聚合物环氧涂料具有极高的防腐蚀效率。Nabih等[20]多重细乳液工艺合成了水性杂化磷酸锌-聚合物细乳液涂料,通过自动沉积的方式涂覆钢板上。在盐雾试验中,这种复合涂层的防腐性能更好,通过动态光散射(DLS)和扫描电子显微镜(SEM)对涂层进行表征,可以看到在金属基材直接附近形成了磷酸锌层,这表明杂化颜料-聚合物薄膜中无机成分的迁移率高。

(2)溶胶凝胶法。Zhou等[21]以甲基丙烯酸十二氟庚酯、甲基丙烯酸甲酯、硅酸乙酯丙烯酸丁酯为原料通过无乳化剂乳液聚合和溶胶凝胶法成功地合成了纳米SiO2改性的含氟聚丙烯酸酯涂料。通过动态光散射(DLS)和透射电子显微镜(TEM)等方法进行表征,经过SiO2改性的含氟聚丙烯酸酯涂料与之前相比,纳米SiO2存在于胶乳颗粒的表面,氟原子在成膜过程中倾向于迁移到膜表面,导致涂料低表面能和高拒水拒油的特点。

传统的合成树脂乳液涂料具有成膜的温度较高,成膜后易受环境因素影响,涂料的实干过程长,色泽较低的缺点,经过不同方法的改性处理,可以得到使用寿命长、性能优异、施工方便、环保的有机涂料。纳米合成树脂乳液涂料材料是近年来研究的热点。

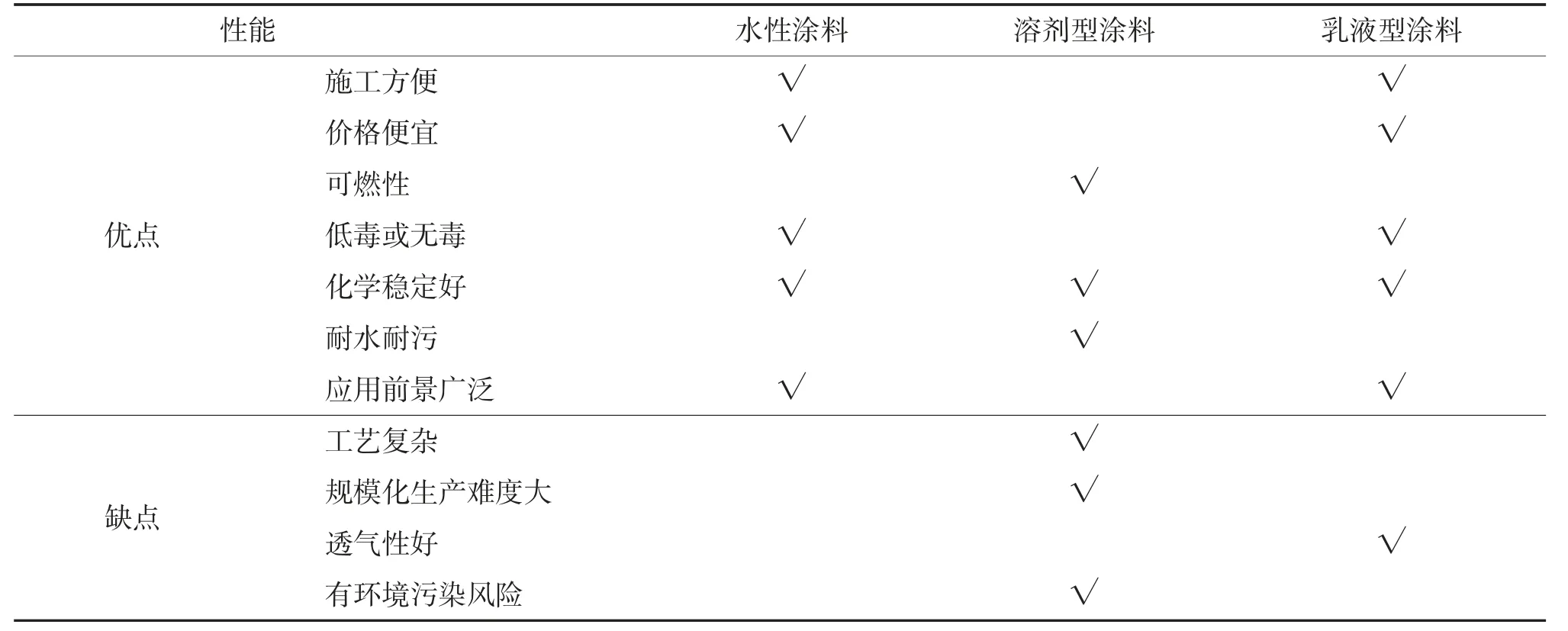

1.4 3种有机涂料的性能对比

表1综合了3种有机涂料的优缺点。由表1可知,水性涂料和乳液型涂料相比溶剂型涂料有着价格便宜、环保等特点,在工业中的应用也比较广泛。溶剂型涂料的性能效果最佳,但因为其溶剂环保的原因,在市场中所占的比例相对较少。

表1 3种有机涂料的性能对比

水性涂料价格低廉,具有一定的装饰性和保护性。生产工艺简单,原材料易得,环保性能好,在国内市场占有较大份额。但是水性涂料的固体含量低,易受温度和湿度的影响,且它的耐擦洗性不如合成树脂乳液涂料,一般在10次以下,易起皮、脱落、开裂、起泡。通常可通过负载等方法改进其防腐方面的性能,随着负载物质的种类不同,成本也会相应增加,纳米涂层的防腐效果很好,但是纳米材料不易获得,其成本较高。因此,研发高性能、低成本的水性涂料是今后有机涂层研究的重点以及难点。

溶剂型涂料与其他2种涂料相比,高性能是最显著的优点,如溶剂型丙烯酸树脂具有高固体分、高透气性的防水和超耐候性的优势。但是由于有机溶剂对环境有污染,它的环保性较差,成本高。目前人们通过可利用原有的生产方法、涂料工艺的前提下,降低有机溶剂用量,提高固体组分,从而实现减少涂料VOCs含量的目标。因此,研究低污染,低成本的溶剂型涂料是目前研究的重点。

乳液型涂料的溶剂一半由水构成,一半由其他溶液代替,因此,合成树脂乳液涂料的毒性较小。乳液型涂料具有干燥速度快、VOCs含量低、价格便宜等优势。但是它的附着力、耐腐蚀性、流平性、耐热性较差。因此,通常通过乳液聚合法、溶胶凝胶法、互传网络等方法来提高合成树脂乳液涂料的耐腐蚀性能。纳米合成树脂乳液涂料是近几年研究的热点,纳米复合涂层可大幅度提高抗老化性、耐洗刷性、耐水、附着力、光洁度、抗沾污性(涂膜的自洁能力)、杀菌、防霉、抗脏等性能,是新一代高科技含量的绿色环保产品。

2 结语

(1)有机涂料与纳米材料的结合,可以极大地改善涂层的性能,增强其防腐效果。因此,近年来纳米材料与有机涂层的结合一直是研究的热点。

(2)纳米材料的加入可以改善涂料的流变性、防沉降性和施工性能,但也存在着一些问题,如纳米材料在有机涂料中的分散问题,以及纳米材料制备成本高昂的问题等。因此,研究高性能低成本的有机纳米复合材料是研究的重点。

(3)未来涂料市场对环保型涂料的需求越来越高,因此,水性涂料、无溶剂型涂料是今后有机涂料发展的重要方向,其应用有着不可估量的价值。