绿色工质HP-1高温热泵系统中膨胀阀开度与流量匹配特性

王约翰, 南晓红, 欧阳洪生, 郭智恺, 胡 斌, 王如竹

(1. 西安建筑科技大学 建筑设备科学与工程学院, 西安 710055; 2. 浙江省化工研究院有限公司 含氟温室气体替代及控制处理国家重点实验室, 杭州 310023; 3. 上海交通大学 制冷与低温工程研究所, 上海 200240)

目前,国家正大力倡导与发展节能低碳经济,努力实现“双碳”目标[1].国际能源机构(IEA)提出了可持续发展的途径,重点是通过增加可再生能源的使用、提高能源效率和回收余热来减少对化石燃料的依赖[2].在此背景下,热泵作为一种利用高品位能将低温热源的热量供给高温热源的节能装置,既能提高能源利用效率,又能减少化石燃料的燃烧[3].利用热泵技术进行的年余热回收量约为21 TW·h,相当于总潜在余热的7%,每年可以减排CO2量为2.6×106t[4].工业上将供热温度高于80 ℃的热泵归为高温热泵,现阶段高温热泵应用场合广泛,例如在造纸、食品、化学工业、机械工业、纺织品和木材等工业部门,尤其是在许多工业部门的干燥工艺中,高温热泵拥有巨大的发展潜力[5-6].

作为热泵系统的“血液”,制冷剂在经历了4代的发展后,氢氟烃(HFC)类制冷剂因其高全球变暖潜能(GWP)值逐渐被淘汰[7].研究表明,氢氟烯烃类(HFO)和氢氯氟烯烃类(HCFO)化合物由于存在碳碳双键,在大气中的寿命极短,GWP值也极低,被认为是第4代环境友好型制冷剂[8].Mateu等[9-10]通过理论建模和对比研究表明:相对于R245fa,R1224yd(Z)、R1233zd(E)和R1336 mzz(Z) 3类制冷剂的等效二氧化碳排放量降低了59%~61%.而相对于R134a,R1234ze(E)的等效二氧化碳排放量降低了18%.Kondou等[11]与Longo等[12]将R1234ze(Z)与R245fa进行了对比研究,认为两者的性能系数(COP)、单位容积制热量(VHC)较为接近,在相同的冷凝温度范围内具有相似的最高COP,且R1234ze(Z)压力比更小,理论上其使用性能与R245fa接近甚至更优,可作为R245fa在热泵系统中的替代品.美国科慕公司[13]对比了R1336 mzz(E)与R245fa在单级热泵中的性能.结果显示,R1336 mzz(E)的VHC大于R245fa且两者具有相近的COP 值.而对于GWP值,R1336 mzz(E)为7[14],远低于R245fa的858,因此R1336 mzz(E)作为热泵制冷剂具有良好的应用前景.对于环境友好型制冷剂,近年来国内学者不断提高自主研发能力.天津大学提出了消耗臭氧潜能值 (ODP)为0的高温非共沸制冷剂BY-4和BY-5[15-16],通过单级循环进行了理论和实验研究,结果表明:当冷凝器侧出水温度与蒸发器侧进水温度之差在35 ℃以内时,BY-4的COP总是大于3.5;温度之差在46 ℃之内时,BY-5的COP始终高于3.0.但两种制冷剂的GWP值分别为755和800,均并不利于温室气体的减排.浙江省化工研究院研发了一种HP-1制冷剂[17],可用作重力热管、浸没式液冷、高温热泵和有机朗肯循环系统的传热流体.HP-1和R245fa的基本物性参数相近.在环境影响方面,HP-1的GWP小于1,远低于R245fa.因此HP-1可作为R245fa在热泵系统中的替代品.

在实际工程中,高温热泵系统的高低压力相差较大,且受不同余热温度和供热目标的影响,运行工况复杂多变.通过热泵系统中的节流装置可以调节各工况下制冷剂质量流量,从而达到匹配不同工况和提高系统运行稳定性的目的.因此,节流装置的调节特性和控制策略非常重要,众多学者对此进行了研究.胡鹏荣等[18]通过实验研究了电子膨胀阀开度对R32水源热泵系统性能的影响.虞中旸等[19]以空气源热泵热水器系统为研究对象,通过改变电子膨胀阀开度,研究电子膨胀阀的调节方式对空气源热泵热水器运行性能的影响.上述研究均表明,电子膨胀阀可以精确地控制制冷剂流量,并更快地响应不同条件下的变化[20].与传统节流装置不同,制冷剂通过电子膨胀阀的质量流量是阀体结构参数的非线性函数,同时也与制冷剂的运行条件和热力学性能有关.Park等[21]在常规热泵温度工况内研究了R22和R410A用电子膨胀阀的流量特性,通过实验测量了两种制冷剂在不同运行工况下流经6种不同孔径大小电子膨胀阀时的质量流量.Cao等[22]研究了不同影响因素下电子膨胀阀的制冷剂流量,并利用神经网络模型提出了预测质量流量的经验关联式.Chen等[23]与Liu等[24]通过实验分别研究了R245fa热泵和跨临界CO2热泵在不同进口压力、过冷温度和电子膨胀阀开度下的质量流量特性.

如上所述,现阶段,针对于电子膨胀阀流量特性的研究主要集中于HFC类制冷剂和常规供热温度的单级压缩热泵系统中.而高温热泵系统的循环方式以及温度范围均与常规热泵有着很大不同.因此,在常规热泵中使用到的研究方法、得到的相关结论在高温热泵系统工况范围内和新型环保制冷剂HP-1中是否适用目前还是未知的.本文研究了新型环保制冷剂HP-1应用于高温热泵系统时在变工况运行下的节流特性,以此为依据着眼于电子膨胀阀阀针结构进行建模仿真并对其流量匹配特性进行理论研究,通过实验验证了模型的适用性,且利用实验数据进行拟合计算,获得了较为准确的预测HP-1用电子膨胀阀流量的经验关联式.

1 模型的建立

1.1 HP-1高温热泵系统模型

表1 HP-1和R245fa的主要物性参数

图1 准二级压缩高温热泵系统

为研究高温热泵系统中电子膨胀阀的流量特性, 对准二级压缩高温热泵系统进行MATLAB模拟计算, HP-1制冷剂的物性参数从REFPROP10.0中调取.

蒸发器模型:

Qe=qm,D(h1-h8)

(1)

式中:Qe为制冷量;qm,D为制冷剂流经蒸发器的质量流量.

制冷剂流经蒸发器进入压缩机,压缩机完成吸气过程后,制冷剂在其工作腔中进行低压段压缩,随着转子的转动,当工作腔与补气孔口连通时,制冷剂在内压力和中间压力的压差作用下从补气管道注入压缩机工作腔中.随着转子的继续转动,工作腔与补气孔口分离,气体进一步压缩至排气状态点.为了简便计算,此处认为工作腔与补气孔口连通时,腔内压力与补气管道内压力相同.简化后的压缩过程如图1(b)中1~4点所示.其中压缩段考虑其等熵压缩效率[28]:

(2)

(3)

(4)

qm,Gh2′=qm,Dh2+qm,Bh3

(5)

(6)

(7)

式中:带有下标s的h为等熵压缩时制冷剂的焓值;pe、pm、pc分别为蒸发压力、中间压力、冷凝压力;a为准二级压缩循环的中间压力系数,a=0.95~1.1,此处取1;ηi,1、ηi,2分别为低压级与高压级压缩过程的等熵效率;qm,B、qm,G分别为制冷剂补气和压缩机排气的质量流量.

冷凝器与中间换热器模型:

Qc=qm,G(h4-h5)

(8)

qm,G(h7-h5)=qm,B(h3-h6)

(9)

式中:Qc为制热量.

两节流过程压力降低,焓值不变:

h6=h7

(10)

h8=h7

(11)

在实际工业应用中,热泵要适应于不同的运行条件,如不同的热源和供热需求温度[10].此外,还要考虑节流过程处的等焓过程,忽略系统向周围环境的传热和压降.表2给出了模拟过程相关设定值.

表2 模拟中使用的参数及其设定值

1.2 电子膨胀阀结构模型

电子膨胀阀的流量特性主要反映输入与输出的对应关系,即膨胀阀的脉冲输入(开度)与制冷剂质量流量变化的对应关系.由于膨胀阀流道复杂,所以在已发表的文献中通常采用包含局部阻力损失的Bemoulli方程[29]推导出的质量流量关联式:

(12)

式中:A为流通面积;ρin为制冷剂在膨胀阀入口的密度;pin、pout分别为膨胀阀进出口压力;Cd为流量系数.

美国的D.D.Wile认为制冷剂的进口密度和出口比体积决定了膨胀阀的流量系数Cd[30],常用于R22、R410A、R245fa热泵系统膨胀阀选型计算[31]的流量系数经验公式如下:

(13)

式中:vout为制冷剂在膨胀阀出口的比体积.

由上两式可知当电子膨胀阀进出口制冷剂状态参数确定后,所流经的质量流量为流通截面积A的函数.图2所示分别为椭圆锥体和圆锥体电子膨胀阀的阀针曲线图.图中:θ为阀针锥角;dmax为阀针孔径;l为阀针开启度;lmax为阀针最大开启度.

图2 电子膨胀阀的几何结构

引入电子膨胀阀开度φ:

(14)

对于圆锥形阀针[31]:

(15)

式中:θ取36°[31],则有:

(16)

对于椭圆锥形阀针:

(17)

结合上述公式,流经电子膨胀阀的制冷剂质量流量可以写为开度与节流孔最大流通孔径dmax的函数.

2 膨胀阀开度与流量匹配特性研究

2.1 HP-1高温热泵系统节流特性

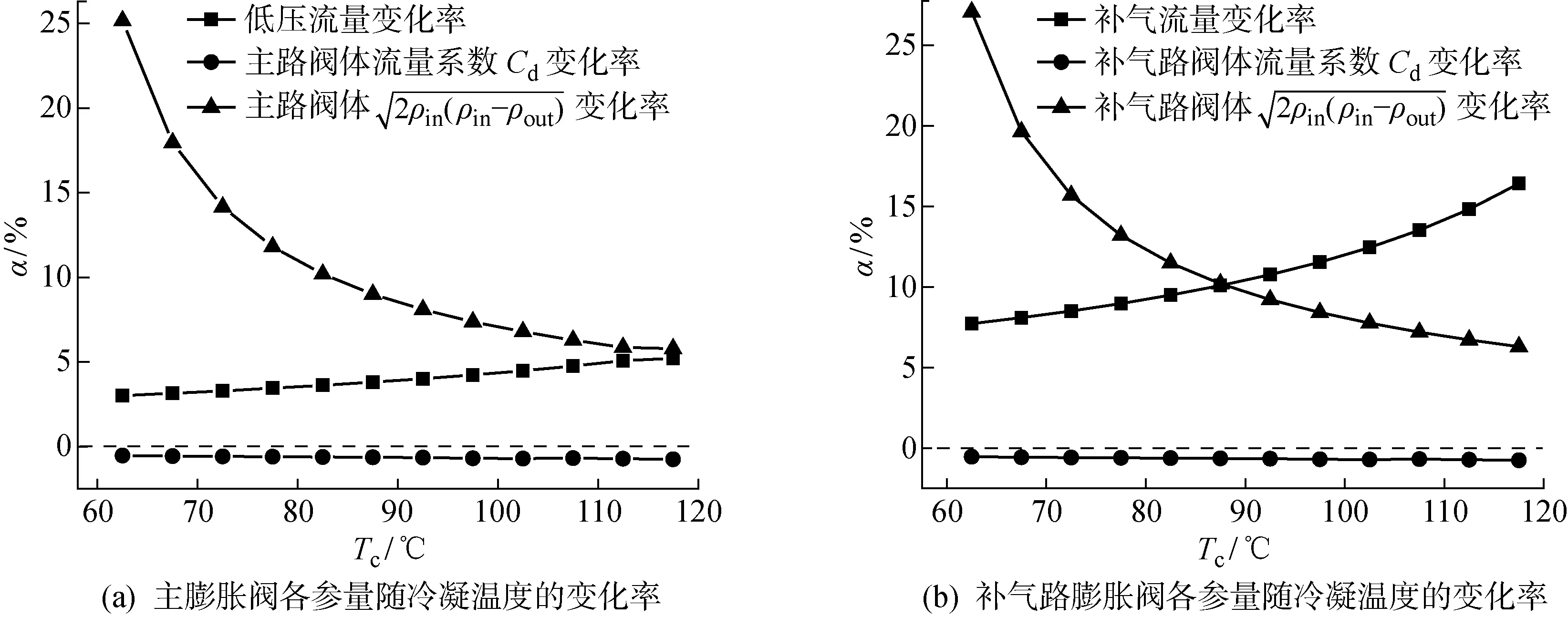

通过模拟仿真结果,分析HP-1高温热泵在变工况下的系统节流特性.制冷剂低压段流量与补气流量随蒸发温度、冷凝温度变化结果如图3所示.图中:Tc为冷凝温度.

图3 HP-1高温热泵系统制冷剂流量特性

从图中结果可得:随着温度提升的增大,低压段流量与补气流量均呈上升趋势;变工况运行时,系统低压段流量在0.425~0.684 kg/s内变化,补气流量在0.095~0.333 kg/s内变化.取蒸发温度50 ℃、冷凝温度120 ℃下的制冷剂质量流量作为设计流量,以此作为输入值代入电子膨胀阀模型,并将此时膨胀阀的开度标定在50%,从而推导出主路和补气路电子膨胀阀节流孔最大流通孔径dmax.对于椭圆锥形阀针,分别为9.6 mm和7.4 mm;对于圆锥形阀针,分别为5.5 mm和4.3 mm.

2.2 电子膨胀阀流量特性

制冷剂流经电子膨胀阀时,进出口压降以及制冷剂的状态参数随运行工况动态变化,故开度亦随之变化.图4和图5所示分别为椭圆锥形、圆锥形电子膨胀阀开度与各运行工况之间的关系.图中:φe,eev1、φe,eev2、φc,eev1、φc,eev2分别为主路椭圆锥形阀体开度、补气路椭圆锥形阀体开度、主路圆锥形阀体开度以及补气路圆锥形阀体开度.

图4 椭圆锥形电子膨胀阀在不同工况下的流量特性

图6 通过椭圆锥形电子膨胀阀时HP-1物性参数及系统流量的变化率

对比分析图4和图5中两类型阀体的调控区间,可以看出,椭圆锥形电子膨胀阀能够满足各模拟工况下的流量需求:主电子膨胀阀开度在49.8%~69.8%之间变化,调节范围为20%;补气路电子膨胀阀开度在41.5%~56.0%之间变化,调节范围为14.5%,两路电子膨胀阀调节区间均保持在 1/3~2/3之间.而圆锥形主电子膨胀阀,如图5(a)所示,调节范围为49%,且不具备匹配所有工况下制冷剂流量的能力.图5(b)所示的圆锥形补气路电子膨胀阀,虽能匹配各工况下的制冷剂流量,但其调控范围并未保持在1/3~2/3之间.

综上所示,椭圆锥形阀体的流量特性与HP-1高温热泵节流的匹配能力更优良.

3 电子膨胀阀的流量特性的实验研究

前文中,关于膨胀阀开度随流量、工况变化的分析是基于两种最大流通孔径的椭圆锥形阀针和圆锥形阀针而言的.因此,在理论研究的基础上选取相应阀针结构的电子膨胀阀,搭建了HP-1高温热泵机组并进行实验研究.

3.1 HP-1高温热泵实验系统介绍

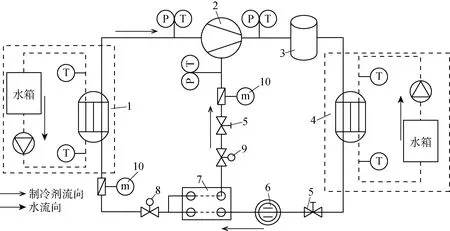

根据研究结果,椭圆锥形电子膨胀阀的流量特性符合HP-1高温热泵系统在变工况下的流量需求.故本实验台的主电子膨胀阀、补气路电子膨胀阀均选用阀针形状为椭圆锥形的CAREL E4V95HWT10电子膨胀阀.CAREL电子膨胀阀具有比例式调节和卓越的技术及功能特性,可以对空调以及热泵机组进行有效控制,同时达到显著的节能效果[32].CAREL E4V95电子膨胀阀最大流通孔径为9.5 mm,由步进电机驱动,实际控制步数为480步,阀针步进长度为0.03 mm,阀体的步进速度为50步/s,控制频率为50 Hz.电子膨胀阀最大工作压力为3.1 MPa,运行过程最大压降为2.4 MPa.HP-1高温热泵实验系统装置如图7所示.图中:T和P分别表示温度测点和压力测点.制冷剂质量流量由电磁式流量计测量.

1—蒸发器及其水系统,2—半封闭螺杆式压缩机,3—油分离器,4—冷凝器及其水系统,5—手阀 6—视液镜,7—中间换热器,8—主电子膨胀阀,9—补气路电子膨胀阀,10—电磁式流量计

图7测试系统采用汉钟的半封闭螺杆式定频压缩机,理论排气量为193 m3/h,额定频率为50 Hz.蒸发器和冷凝器均为壳管式换热器,理论换热量分别为94 kW和152 kW.表3为主要测量仪器及其精度.

表3 测量仪器及其参数

3.2 电子膨胀阀控制系统的优化

系统采用的电子膨胀阀根据蒸发器出口过热度进行制冷剂流量调节.由于不同制冷剂的饱和压力和温度对应的函数关系T=f(p)不同,而现有控制器内可设定的制冷剂均为常规制冷剂,且新型环保制冷剂HP-1的膨胀阀控制系统暂无应用先例,所以需要对现有的控制特性进行优化调整.

在实验研究初期,电子膨胀阀控制器厂家仍然采用之前的物性参数,利用传统高温热泵常用制冷剂R245fa的控制策略作为阀体控制依据.在后期的优化过程中,将新型环保制冷剂HP-1的饱和温度、饱和压力的函数关系写入控制器内,使得控制器能够根据压力传感器和温度传感器采集到的出口压力和出口温度以及该压力下制冷剂对应的饱和温度,精确计算出HP-1制冷剂实际的过热度,利用驱动器和内置的步进电机使阀针移动到所计算的位置.以此替换原有物性函数所对应的控制特性,完成对膨胀阀控制系统的优化改进.

3.3 主电子膨胀阀实验结论

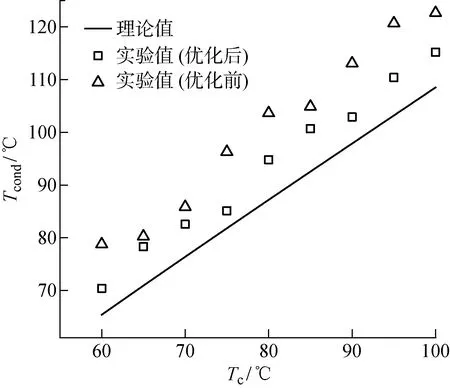

图8所示分别为电子膨胀阀控制系统优化前后,蒸发温度为50 ℃时,不同冷凝温度下主电子膨胀阀开度的理论值与实验值对比情况和系统低压段节流特性与流经主电子膨胀阀制冷剂质量流量实验值的对比情况.图中:φeev1为主路电子膨胀阀开度.

电子膨胀阀优化后,流经主电子膨胀阀的质量流量理论值与实验值的最大误差为-14.7%,平均误差为-6.9%;开度理论值与实验值的最大误差为-7.5%,平均误差为3%.可知优化后,电子膨胀阀的流量特性满足HP-1高温热泵系统的流量要求.通过实验测试结果可以看出,流经主电子膨胀阀的制冷剂质量流量随着冷凝温度的升高呈现上升趋势.对各测点进行数据比较,实验值较理论值偏低,这是因为在系统实际运行中,主电子膨胀阀出口至蒸发器入口的管段内存在流动阻力,所以电子膨胀阀出口的实际压力高于理论值,阀体前后压差小于理论值;且在该管段内存在管道对室外环境的放热过程,在蒸发器入口处,实际制冷剂的焓值略低于理论值,即蒸发器进出口制冷剂的焓差增大;在建立理论模型时,电子膨胀阀的流量系数采用的是前人所总结出的经验公式,该公式并没有考虑HP-1的热力学性质,因此存在一定的误差.综合以上3个因素,实际循环中流经主电子膨胀阀的制冷剂质量流量与模拟值有所偏差.

电子膨胀阀的节流特性同样影响着系统运行性能,图9所示为电子膨胀阀控制系统优化前后热泵实验系统排气温度(Tcond)的对比情况.

图9 优化前后系统排气温度随冷凝温度的变化

如图可知,电子膨胀阀控制系统优化后实验系统排气温度平均下降7.4%,且更接近理论值,说明优化后系统的循环流量增加,排气焓值减小,压缩机排气温度降低,从而改善系统性能.

3.4 电子膨胀阀的流量系数分析

针对于不同制冷剂与循环配置,流量系数与电子膨胀阀的几何参数、出入口条件以及制冷剂的热力学特性等参数有关[30,33].由前文中的分析可知,传统的电子膨胀阀流量系数计算公式(13)无法准确预测HP-1高温热泵的系统流量.本研究采用幂律相关拟合的方法得到了针对HP-1高温热泵用电子膨胀阀的Cd表达式.其中选取的变量可通过下式表达:

f=(pin,pout,pcri,Tsub,Tcri,

ρin,vout,σ,dmax,φ)

(18)

式中:pcri为制冷剂的临界压力;Tcri为制冷剂的临界温度;Tsub为电子膨胀阀入口制冷剂的过冷度;σ为制冷剂的表面张力,根据文献[34]进行计算.

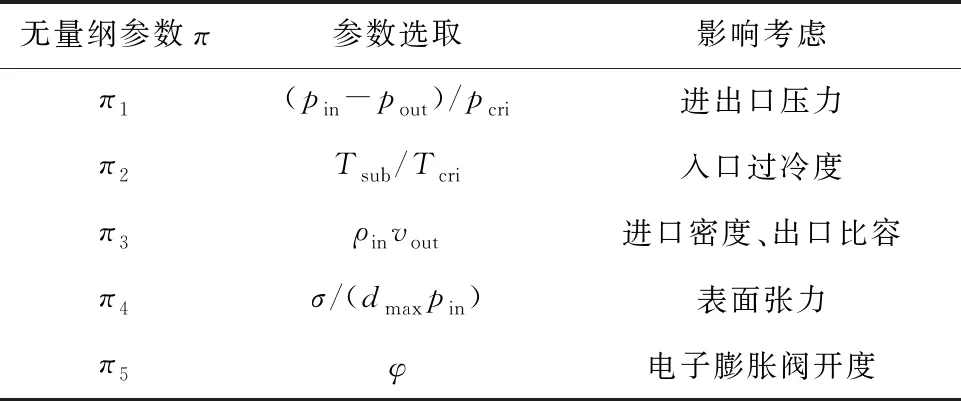

采用白金汉原理[35]对式(18)中所有变量进行无量纲化处理,得到5个无量纲π组,各项的意义如表4所示.因此流量系数可以表示为

表4 各参数选取及其依据

(19)

利用实验数据求解上式,由此得出了流量系数Cd:

(20)

引入相对误差、平均误差、标准误差的计算公式,以此评估拟合结果的准确性:

(21)

(22)

(23)

式中:ER、EA、ES分别为相对误差、平均误差、标准误差;qm,S为拟合公式预测值;qm,E为实验值;n为样本数量.

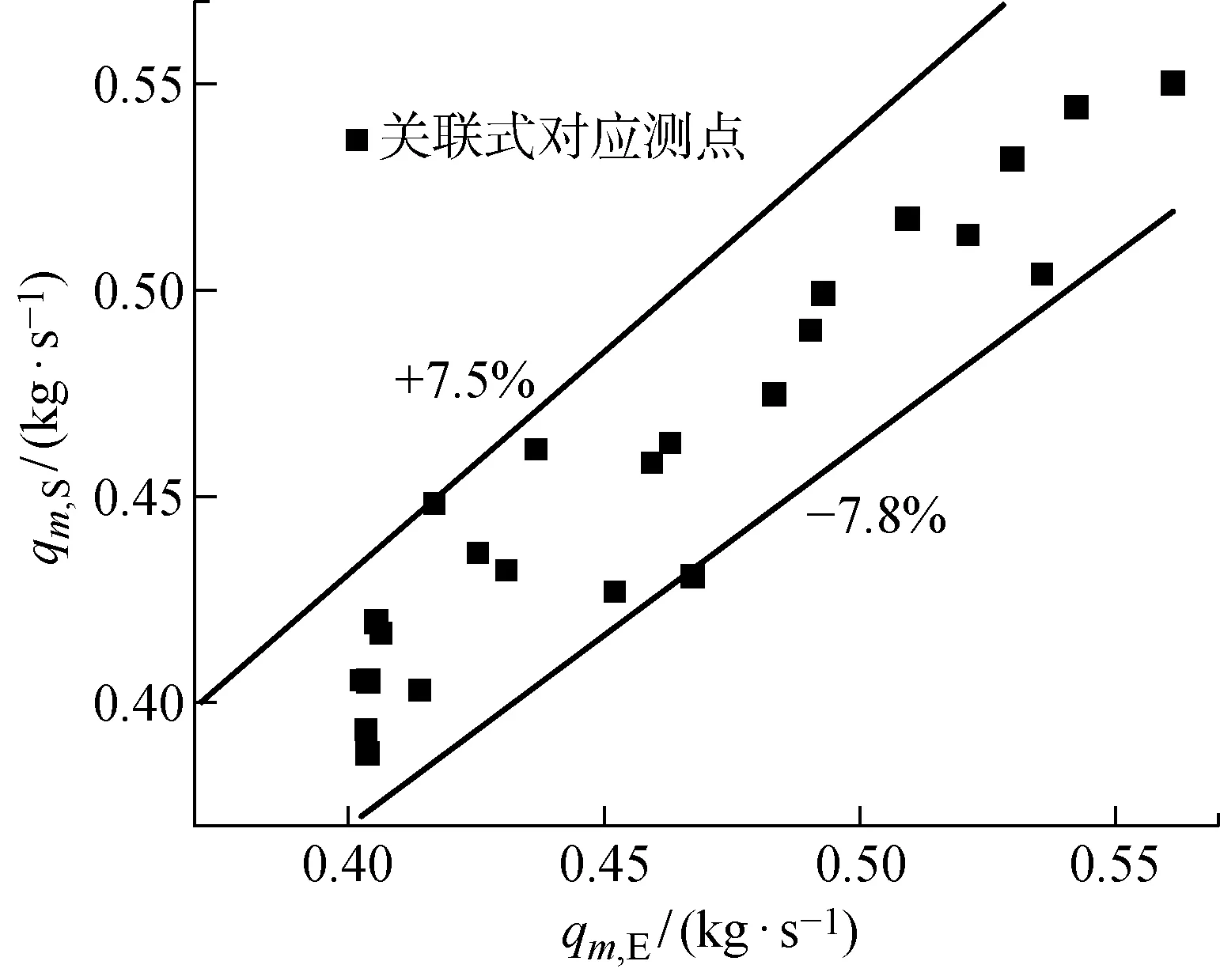

图10所示为HP-1高温热泵实验流量与拟合关联式预测流量的对比结果.以实验流量作为基准值进行比较,关联式预测流量值的相对误差在-7.8%~+7.5%之间,相对误差较小,通过计算得到的平均误差和标准误差分别为0.55%和3.2%.因此,通过幂律拟合的关联式可以较准确地描述HP-1高温热泵电子膨胀阀的流量特性.

图10 系统流量预测值分布规律

4 结论

以新型环保制冷剂HP-1准二级压缩高温热泵为研究对象,通过模拟仿真与实验相结合的方法,进行了变工况条件下高温热泵系统节流与电子膨胀阀流量特性匹配的研究,得到以下结论:

(1) 阀体结构为椭圆锥形的电子膨胀阀能够匹配HP-1高温热泵在变工况运行下的节流特性,结果显示:当蒸发温度在50~90 ℃、冷凝温度在60~120 ℃范围变化时,主路电子膨胀阀开度在49.8%~69.8%之间随进出口压差的减小而增大、补气路电子膨胀阀开度在41.5%~56.0%之间随进出口压差的增大先减小后增大.两路阀体的调节区间均保持在1/3~2/3之间,与新型环保制冷剂HP-1匹配特性良好.

(2) HP-1热泵系统须对电子膨胀阀控制系统进行优化.优化后制冷剂流量的实验值与理论值的最大误差为-14.7%,平均误差为-6.9%.并且排气温度平均下降7.4%,改善了系统性能.

(3) 基于实验数据,通过幂律拟合的方法得出了HP-1高温热泵电子膨胀阀流量特性的关联式,关联式经实验验证,相对误差在 -7.8%~+7.5%之间,平均误差为0.55%,能够准确地预测HP-1在正常工况范围内电子膨胀阀流量特性.

(4) 相较于利用实验数据拟合得到的流量系数关联式,传统流量系数公式(13)虽可以简单预估HP-1高温热泵电子膨胀阀开度的变化规律,但无法准确预测HP-1高温系统流量和节流特性.为了精准预测,研究所得到的基于实验数据拟合的流量系数关联式具有重要的学术价值.

本文对新型环保制冷剂用高温热泵的节流特性和电子膨胀阀的流量匹配特性进行研究,该研究方法同样适用于其他种类制冷剂节流特性的研究.同时,本研究为高温热泵用电子膨胀阀的选型与控制系统的优化提供了良好的研究基础.