低阶煤热解磁化及其半焦产物中硫和重金属分布特性

初 茉 ,高 敏 ,杨彦博,2 ,胡家宝 ,吕飞勇 ,王浩阳 ,王靓亮

(1. 中国矿业大学(北京) 化学与环境工程学院, 北京 100083;2. 华北理工大学 矿业工程学院, 河北 唐山 063000)

能源是人类赖以生存和发展的基础,经济社会的发展离不开能源。美国能源信息管理局2021年统计数据[1]表明,从2010年到2050年,中国是世界上煤炭消耗量及产量最多的国家。中国国家统计局[2]发布数据表明,2020年的煤炭消费量占能源消费总量的56.8%;中国的能源结构为富煤、贫油、少气,这些都决定了现在以及未来的几十年,中国的能源消费仍然以煤炭为主[3]。然而近年来由于对煤的过度开采和消费,优质煤的储量迅速下降,低阶煤的储量巨大,占已知煤炭储量的55%;其中,褐煤约为总量的13%,低变质烟煤为42%[4]。而煤在利用过程中会释放出二氧化硫、氮氧化物及烟尘等,会带来非常严重的污染问题。煤中还含有许多有害的重金属元素,这些重金属元素会在煤的利用过程中释放到外界中,从而对人体健康、生态环境等造成危害。因此,如何清洁高效地利用煤炭是目前急需解决的问题[5,6]。

煤炭脱硫与硫在煤中的赋存状态密切相关。作为主要的污染元素,硫主要以无机硫和有机硫的形式赋存于煤中。无机硫主要分为硫酸盐硫、黄铁矿类硫和元素硫。一般来说,煤中无机硫以黄铁矿为主[7]。有机硫按结构可以划分为四类:芳香硫、脂肪族硫、亚砜类硫和砜类硫[8]。目前,煤炭脱硫方法包括燃前脱硫、燃烧炉内脱硫和燃后脱硫。而燃烧不洁净是燃烧污染的源头,所以应该抓住污染源头,重视燃前脱硫[9]。燃前脱硫包括物理脱硫、化学脱硫和生物脱硫。生物脱硫的缺点是处理煤时间较长,且浸出的废液很容易成为二次污染[10]。化学脱硫可以脱除无机硫和大部分的有机硫[11]。作为化学脱硫的方法之一,热解不仅是煤燃烧和气化的初始反应,也是有效利用低阶煤的途径之一。经热解后的低阶煤可以形成气、液、固三相产品,相比于原煤,煤热解半焦是一种更清洁的固体燃料,它可以广泛用于各个领域,如工业和民用燃料、高炉喷吹燃料、活性炭制备等[12]。热解温度和原煤特性对煤中硫在热解过程中的迁移转化至关重要[13]。Cui 等[14]研究发现,在相同的热解温度下,不同煤种的失重率大小顺序为:褐煤>烟煤>无烟煤。李梅等[15,16]选取了三种煤,对其原煤和不同温度的半焦中的硫进行了化学分析,发现热解温度逐渐升高,三种煤中的全硫含量都逐渐降低;并且随着煤化程度的提高,含硫组分的有效脱除需要更高的热解温度。物理脱硫是经济有效的技术手段。其中,煤炭磁选脱硫是一种新型的燃前物理脱硫技术,具有能耗低、工艺简单和经济环保等优点,一直受到人们的关注。煤为逆磁性,煤系黄铁矿及其他灰分矿物质为顺磁性,磁选脱硫的基本原理是利用两者磁性质的差异实现分离[17]。1932年Frantz提出了通过磁选的方法脱除煤中黄铁矿,但由于黄铁矿表面磁性太弱,实验并不成功。王东路等[18]利用高梯度磁选工艺进行脱硫实验,在热量回收率为91.38%和74.88%时,脱硫率分别达到40.80%和 56.34%。

Celik等[19]研究发现,在450 ℃以上对低阶煤进行处理,对煤中的黄铁矿硫和有机硫均有影响;在最佳条件下,通过磁选可以有效地将磁性颗粒富集到尾矿中,从而使总硫和有机硫含量明显降低。刘振环[20]将高硫低阶煤热处理后得到的半焦进行磁选实验,研究发现,在热处理温度为400-550 ℃时,两种煤样的精煤硫分最多比原煤中降低6%。Renda等[21]采用热解-磁选手段研究褐煤脱硫,研究发现总硫降低了2.71%。因此,采用热解-磁选手段来实现煤炭脱硫是有效的。而高硫煤中的硫,尤其是无机硫中,赋存了多种有害重金属元素,在煤的热解脱硫研究中,这些亲硫的微量元素可能会随着硫的迁移与富集呈现一定的规律变化。田冲[22]研究发现,和黄铁矿亲和的元素有Cu、Zn、Cd、Pb、Sb、Tl、Mo、Sn、As、Ni。段飘飘[23]研究发现,F、Co、As、Se、Sb、Cs、Hg、Tl与硫分呈正相关。目前大多学者通过热解-磁选的手段来研究脱除各个形态的硫,鲜有结合硫与重金属元素的伴生关系来研究硫和重金属元素的分布特性。本研究选用高硫褐煤和高硫次烟煤为实验原料,采用热解-磁选手段,研究不同热解温度下热解磁化及其半焦产物中硫和重金属元素的分布特性。

1 实验部分

1.1 实验原料

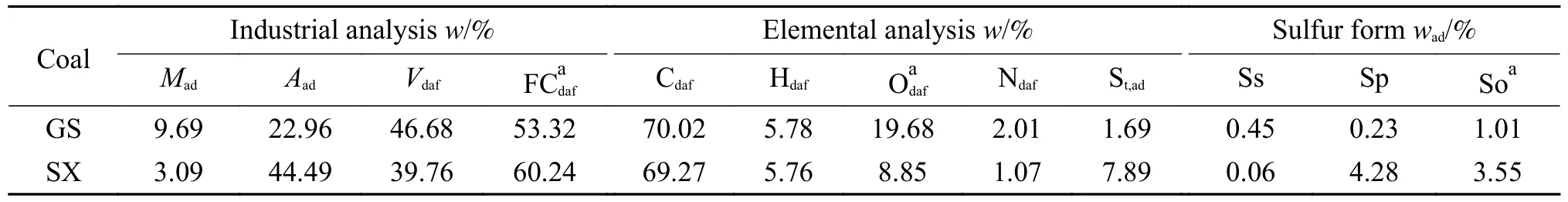

本研究使用了两种不同煤化程度的低阶煤:甘肃褐煤和山西次烟煤。煤由鄂式破碎机进行破碎,得到破碎后的煤的尺寸小于13 mm,再将其进行筛分,得到小于1 mm的样品,以下简称GS、SX,用于后续研究。表1列出了GS和SX的工业分析、元素分析和硫形态分析。GS的水分及挥发分比SX的更高,SX的灰分及硫含量更高。原煤的灰分组成如表2所示。

表1 GS和SX的工业分析、元素分析和硫形态分析Table 1 Industrial analysis, elemental analysis and sulfur form analysis of GS and SX

表2 煤样的灰分分析Table 2 Ash analysis of coal samples

1.2 实验方法

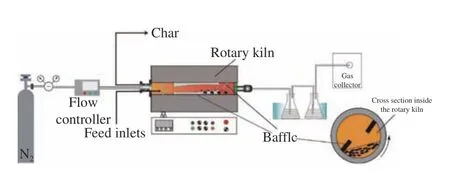

本研究采用的热解设备为回转窑(HB-In14-40,生产厂家中国咸阳热蓝热科技有限公司),回转窑热解在间歇式回转电阻炉中进行。回转窑的进料量为50 g。热解实验在N2气氛下进行,实验前,使用0.6 L/min的N2吹扫回转窑,以去除回转窑中的空气。在热解实验的加热、保温和初始冷却阶段,0.6 L/min的N2持续进入回转窑。回转窑转速为3 r/min。热解温度为300-900 ℃,升温速率为10 ℃/min,在最终热解温度下的停留时间为60 min。具体热解流程如图1[24]所示。

图1 热解流程示意图Figure 1 Pyrolysis flowchart

本研究采用的磁选设备为辊式干法磁选机(XCG-II,生产厂家为石城县国邦矿山机械有限公司),功率为0.5 kW,磁选强度可通过改变激磁电流调节,最大给矿粒度为12 mm,处理量最大为25 kg/h。磁选时将20 g左右半焦均匀给入给料槽内,磁场选择为强磁场,改变激磁电流调节磁场强度,本研究选择激磁电流为3 A,磁场强度为1650 GS,调节振动频率使半焦持续均匀进入分选区,分别获得磁性半焦颗粒与非磁性半焦颗粒。

1.3 表征与分析方法

根据GB/T214—2007,使用全自动硫测定分析仪(SDS-Ⅳa,生产厂家为湖南胜迪科技有限公司)测定全硫含量。分析样品质量为(50±5) mg,表面覆盖有三氧化钨。为了防止误差和异常值,每个样品的测定都重复三次。

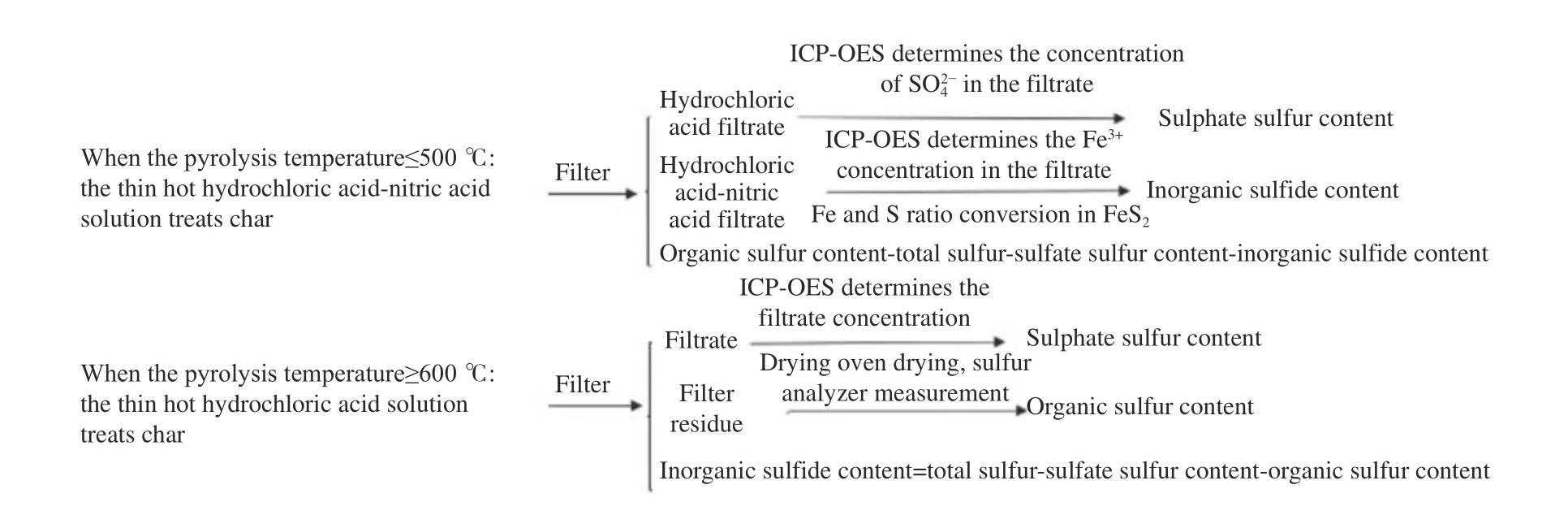

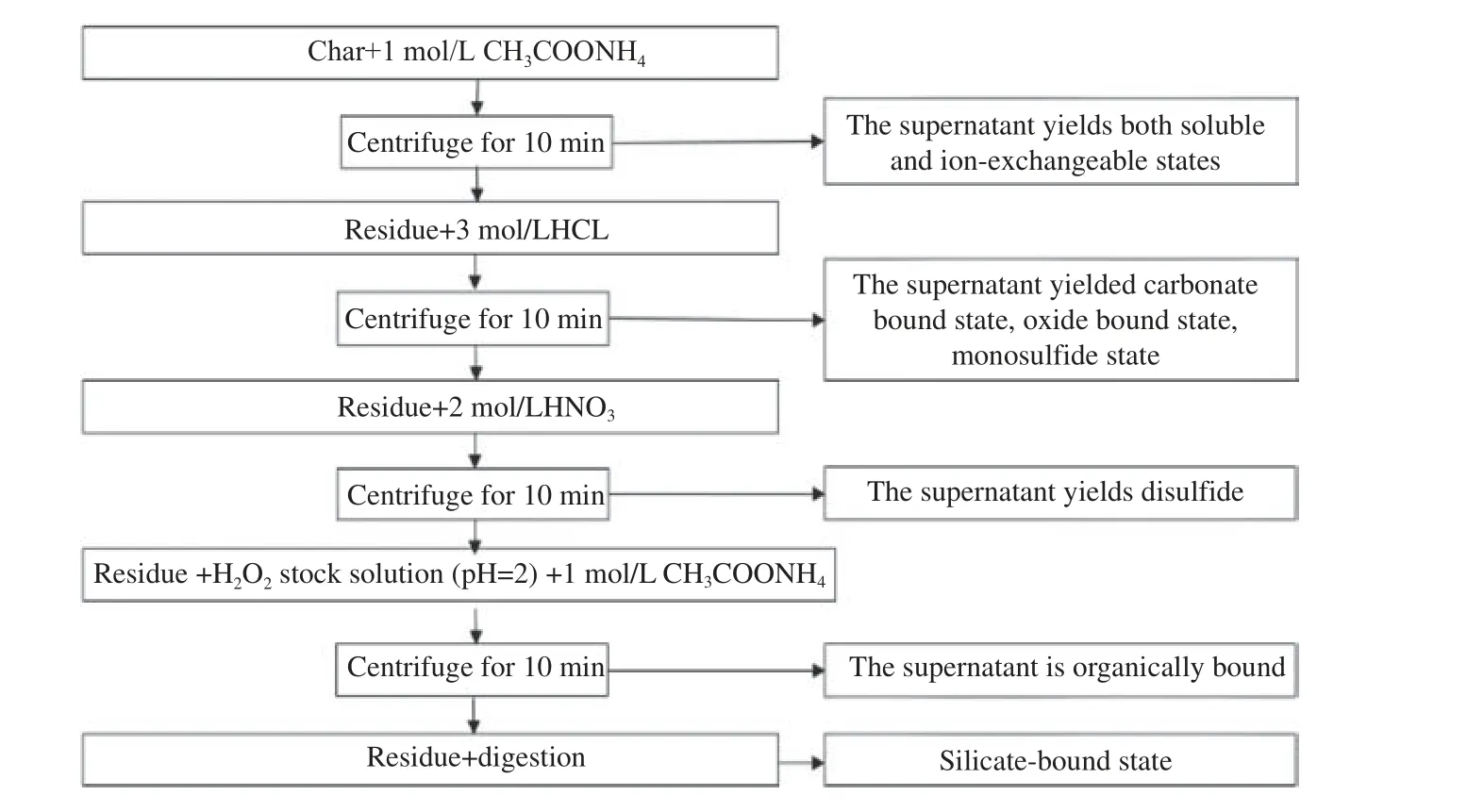

根据GB/T215—2003和Yan等[25]的研究,本研究采用改进的方法来测各个形态的硫含量,具体方法如图2。本研究使用了电感耦合等离子体发射光谱仪(ICP-OES,OPTIMA 8300,Perkineller,USA)。

图2 各形态硫含量的测定方法Figure 2 Methods for determining sulfur content in each form

本研究选用微波消解仪(生产厂家为美国CEM公司)消解热解半焦,消解体系[26]为HNO3-HF-H2O2;电感耦合等离子体质谱仪(ICP-MS,PerkinElmer NexION300x,USA)用于测定消解液中的微量元素的含量,分析重金属元素的含量分布。

本研究采用改进的逐级化学提取法[27-29]来研究煤热解半焦中重金属的赋存状态,具体方法如图3。

图3 煤热解半焦中重金属元素逐级化学提取法流程示意图Figure 3 Flow diagram of stepwise chemical extraction of heavy metal elements in coal pyrolysis char

使用Cu-Kα辐射(λ=0.1541 nm,40 kV,40 mA),通过X射线衍射光谱(XRD,德国Bruker D8 Advance)分析煤和热解半焦的矿物组成。扫描为10°-70°,速率为10(°)/min。

磁性半焦产率由式(1)计算得到。

式中,w为磁性半焦产率;mm为磁性半焦质量,mc为入料半焦质量,单位为g。

磁选脱硫率由式(2)计算得到。

式中,Ds为磁选脱硫率,Sc为磁性半焦中的硫含量,Sfc为非磁性半焦中的硫含量;mc为磁性半焦的质量,mfc为非磁性半焦的质量,单位均为g。

定义AC为磁性半焦中各重金属含量与非磁性半焦中各重金属含量的差值,由式(3)计算得到。

式中,C为磁性半焦中重金属含量,FC为非磁性半焦中重金属含量,单位均为μg/g,i为各重金属种类。

2 结果与讨论

2.1 热解温度对磁性半焦和非磁性半焦产率分布的影响

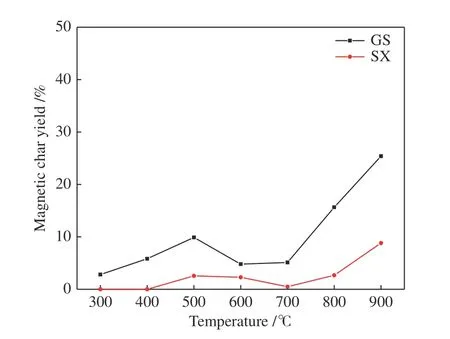

先前已经有学者研究发现,适当地提高热解温度有利于煤炭磁选脱硫[30]。现将GS和SX分别在300-900 ℃进行热解,将得到的热解半焦进行磁选,磁选后得到磁性半焦和非磁性半焦。通过在每个温度下的磁性半焦产率来研究温度对其的影响。热解温度与磁性半焦产率的关系见图4。

图4 热解温度与磁性半焦产率的变化Figure 4 Relationship between pyrolysis temperature and magnetic char yield

从图4可知,GS和SX的磁性半焦产率随热解温度的变化趋势基本一致,但GS的磁性半焦产率高于SX。GS的磁性半焦产率随温度的变化呈先升高后降低再升高的趋势;SX经热解温度为300、400 ℃处理后,几乎没有磁性半焦,磁性半焦产率为0;在500-900 ℃,磁性半焦产率的变化规律与GS一样。由此推测,两种煤的磁性半焦产率随热解温度变化的原因是:随着热解温度的升高,煤中的矿物质发生变化;在300-500 ℃,弱磁性的矿物质先分解为强磁性的矿物质,使得磁性半焦产率逐渐升高;在500-700 ℃,强磁性的矿物质又分解为弱磁性的矿物质,磁性半焦产率降低。在700-900 ℃,弱磁性的矿物质继续分解,磁性半焦的含量增多,磁性半焦产率升高。而SX在300、400 ℃时磁性半焦产率为0,推测是因为弱磁性的矿物质在300、400 ℃时还没有开始分解为强磁性矿物质。

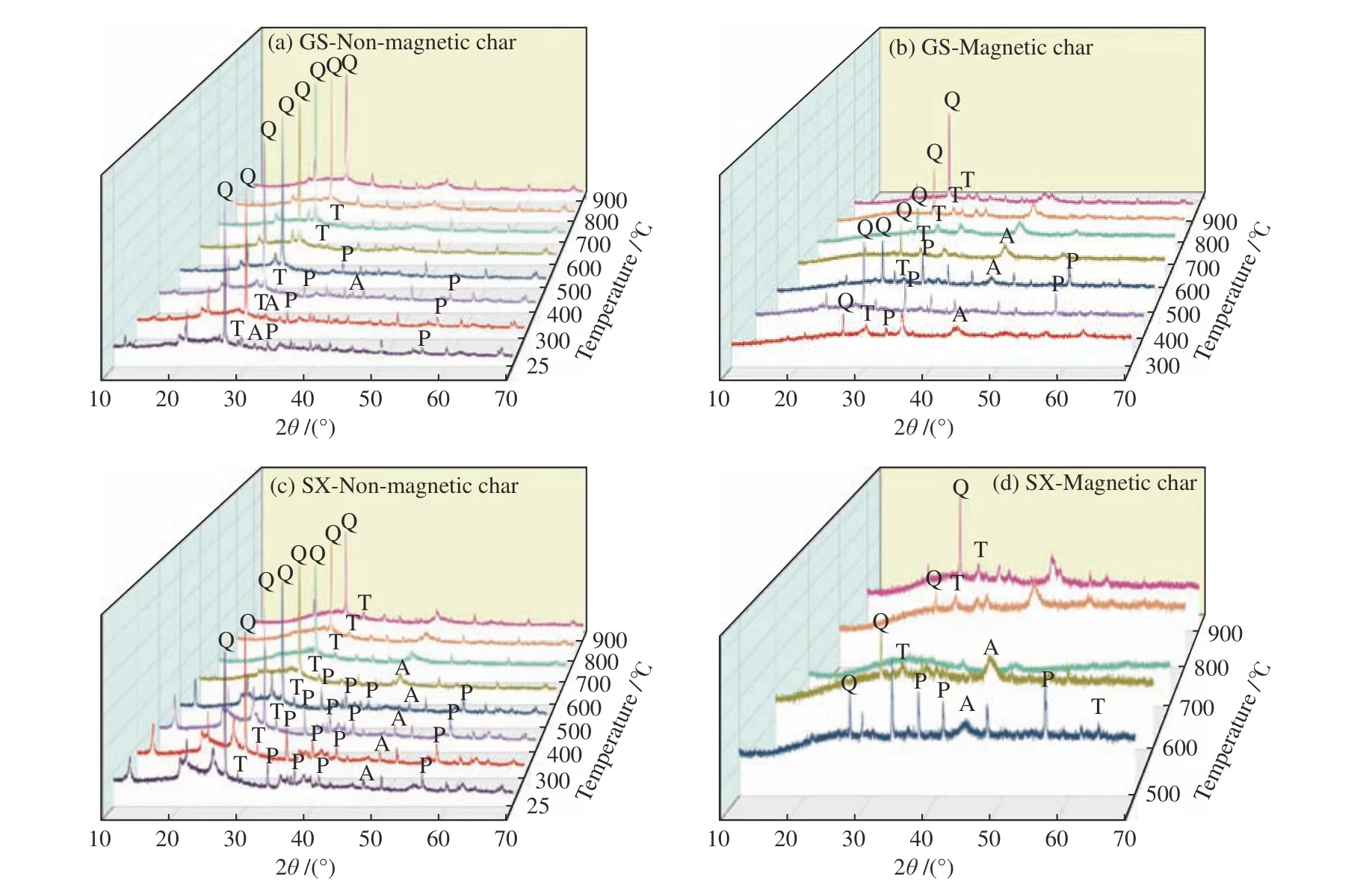

为了进一步验证不同热解温度下半焦磁性变化的原因,对原煤及300-900 ℃下的热解半焦进行XRD分析,分析Fe-S矿物随温度的变化,并通过MDI Jade6软件分析,结果如图5所示。由于Fe-S矿物在低温灰化过程中会发生氧化,导致在XRD谱图中无法观察到矿物质的相变,因此,实验半焦未进行低温灰化处理。焦炭中矿物衍射峰的强度在一定程度上受有机质的影响。

图5 不同热解温度下半焦的XRD谱图Figure 5 XRD spectra of char at different pyrolysis temperaturesA:Pyrrhotite;P:Pyrite;Q:SiO2;T:Troilite

图5(a)、(b)分别为GS非磁性半焦和磁性半焦在不同热解温度下的矿物组成。黄铁矿的衍射峰主要位于33°和37°。热解温度为300-500 ℃时,Fe-S矿物主要以黄铁矿和磁黄铁矿的形式存在。磁黄铁矿衍射峰的出现主要来源于黄铁矿的分解。由此可以得知,在该温度区间内,磁性半焦产率逐渐升高主要是由于黄铁矿发生分解反应生成磁黄铁矿,尤其在400-500 ℃时,磁黄铁矿大量生成,使得热解半焦的磁性明显增强。随着热解温度升高至600 ℃,黄铁矿的衍射峰消失,而在500 ℃时磁性半焦产率最大,可知黄铁矿在500 ℃下已经全部分解为磁黄铁矿。在500-700 ℃,陨硫铁的衍射峰强度变强,磁黄铁矿的衍射峰则在700 ℃时完全消失;而在这个温度区间内,磁性半焦产率下降,可以推断出磁黄铁矿继续分解为弱磁性的陨硫铁,在700 ℃时,磁黄铁矿完全分解为陨硫铁,强磁性硫化矿物转变为弱磁性硫化矿物,所以半焦的磁性变差,磁性半焦产率下降。随着热解温度的继续升高,失硫反应继续发生,陨硫铁继续分解为以FeSx(0<x<1)为代表的混合相,半焦的磁性变强,磁性半焦产率升高。这与Zhao等[31]的研究结果一致。

图5(c)、(d)分别为SX非磁性半焦和磁性半焦在不同热解温度下的矿物组成。黄铁矿的衍射峰主要位于33°、37°、41°和56°。由5(c)可知,在温度为300、400 ℃时,黄铁矿几乎没有分解为磁黄铁矿,所以磁性半焦的含量几乎为0,磁性半焦产率为0。在500-900 ℃,Fe-S矿物随温度的变化规律与GS一致。

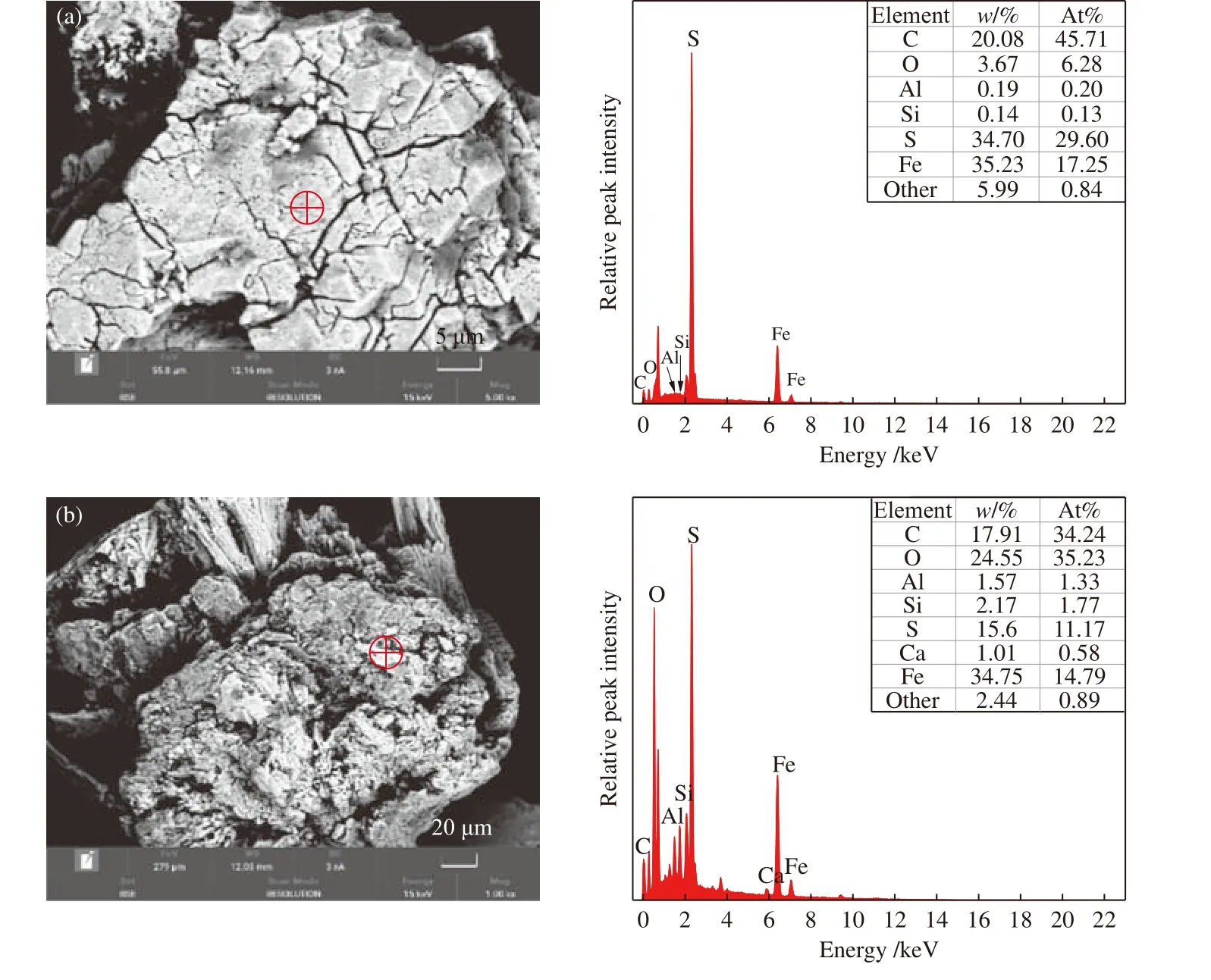

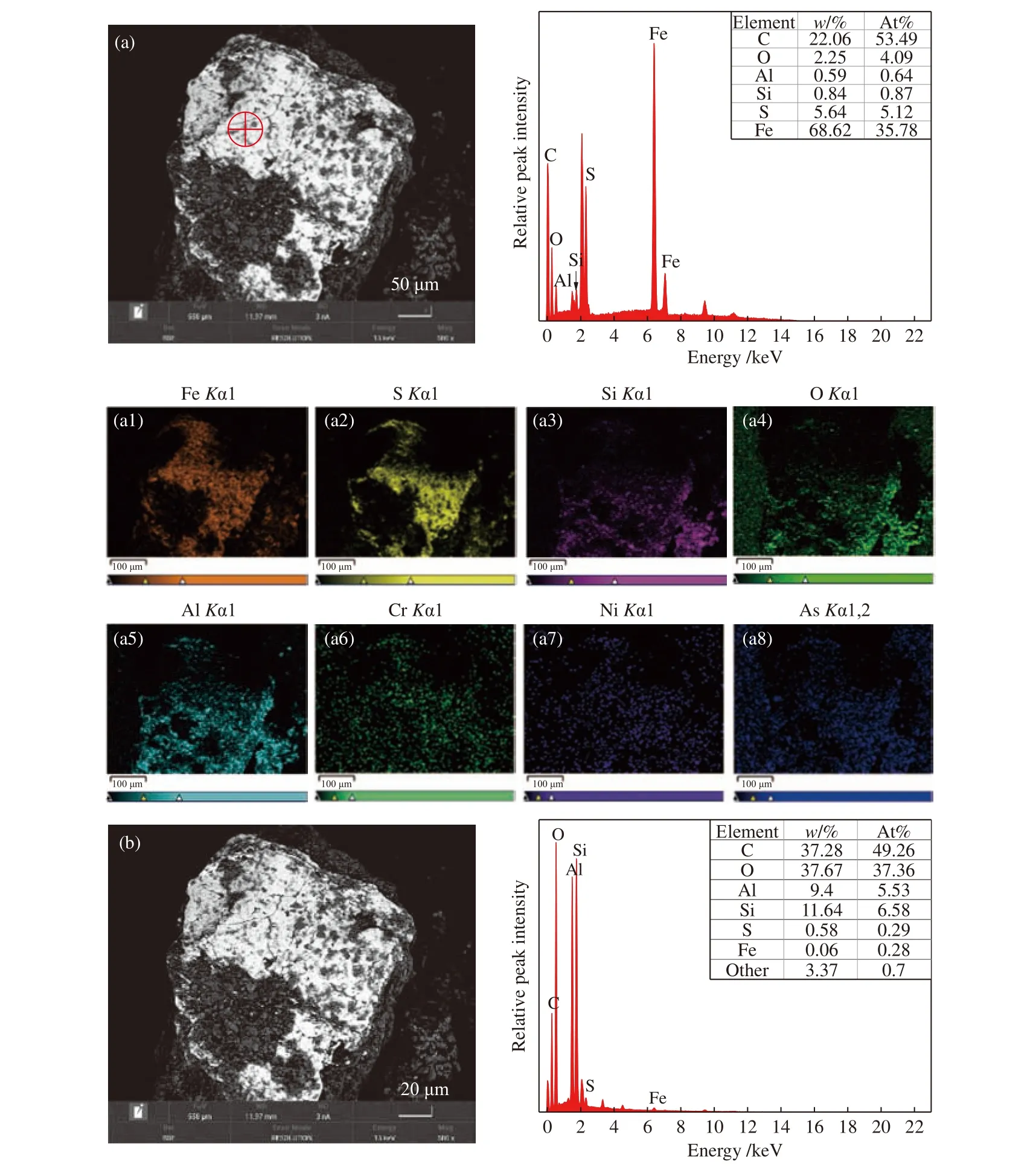

利用SEM-EDS对GS和SX 的500 ℃热解半焦的微观形貌和元素分布进行了观察,如图6所示。由图6(a)可知,500 ℃时GS磁性半焦中1<S/Fe<2,此时黄铁矿已转化为磁黄铁矿;图6(b)非磁性半焦中S/Fe≈1,说明500 ℃时一部分磁黄铁矿转化为陨硫铁,与上述结论一致。由图7(a)可知,SX500 ℃磁性半焦中S/Fe<1,说明此时有部分铁单质生成;图7(b)非磁性半焦中S/Fe≈1,与上述结论一致。

图6 GS 500 ℃半焦的SEM照片和EDS谱图Figure 6 SEM and EDS images of GX 500 ℃ char(a): Magnetic char; (b): Non-magnetic char

图7 SX500 ℃半焦的SEM照片和EDS谱图Figure 7 SEM and EDS images of SX 500 ℃ char(a): Magnetic char; (b): Non-magnetic char

图7 (a)显示有机质赋存在黄铁矿中,会影响黄铁矿在热解过程中的转化。图7(a1)-(a5)中Si、O、Al的分布与Fe、S的分布高度重合,说明SX中黄铁矿有伴生矿物。尽管SX中黄铁矿含量高于GS中黄铁矿含量,但是SX中铝硅比大于GS,即SX中硅铝矿物较多,会赋存包裹黄铁矿,影响黄铁矿的转化,且煤系高岭土中没有呈磁有序状态的铁矿物杂质,也没有呈超顺磁性的微粒针铁矿[32],因此,反而削弱了黄铁矿在热解过程中转化为磁黄铁矿的磁性;所以SX的磁性半焦产率低于GS的磁性半焦产率。

2.2 磁性半焦和非磁性半焦中全硫和形态硫的分布特性

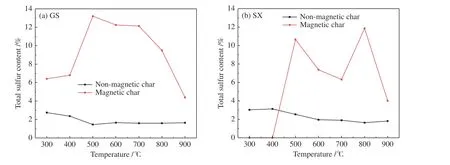

为了研究热解-磁选脱硫效果,现测得磁性半焦和非磁性半焦中的全硫含量,结果见图8。

图8 不同热解温度下半焦的全硫含量Figure 8 Total sulfur content of char at different pyrolysis temperatures

由图8(a)可知,随着热解温度的变化,GS磁性半焦中全硫含量明显高于非磁性半焦中全硫含量。GS的磁性半焦中全硫含量在400-500 ℃与非磁性半焦中全硫含量相比显著增加,且在500 ℃时达到最大值13.20%,与非磁性半焦相比提高11.74%;在此温度区间内磁选脱硫效果明显增强是因为煤中黄铁矿转变为磁黄铁矿,磁性增强,很容易将半焦中的硫脱除,从而增强磁选脱硫效果;600 ℃时全硫含量明显减少,是由于随着热解温度的升高,磁黄铁矿进一步转化为弱磁性的陨硫铁,将强磁性硫化矿物转变为弱磁性的硫化矿物,这对磁选脱硫是不利的。

由图8(b)可知,在500-900 ℃, SX磁性半焦中全硫含量同样高于非磁性半焦中全硫含量;当热解温度为300和400 ℃时,由于黄铁矿还未开始分解为磁黄铁矿,磁性半焦产率为0,因此,300和400 ℃下磁性半焦中全硫含量为0。SX在500及800 ℃时磁选脱硫效果最好,500 ℃时磁性半焦中全硫含量比非磁性半焦中全硫含量高8.11%,800 ℃时高10.22%。这是因为在700-800 ℃,陨硫铁继续分解为以FeSx(0<x<1)为代表的混合相,所以半焦的磁性变强,磁选脱硫效果变好。

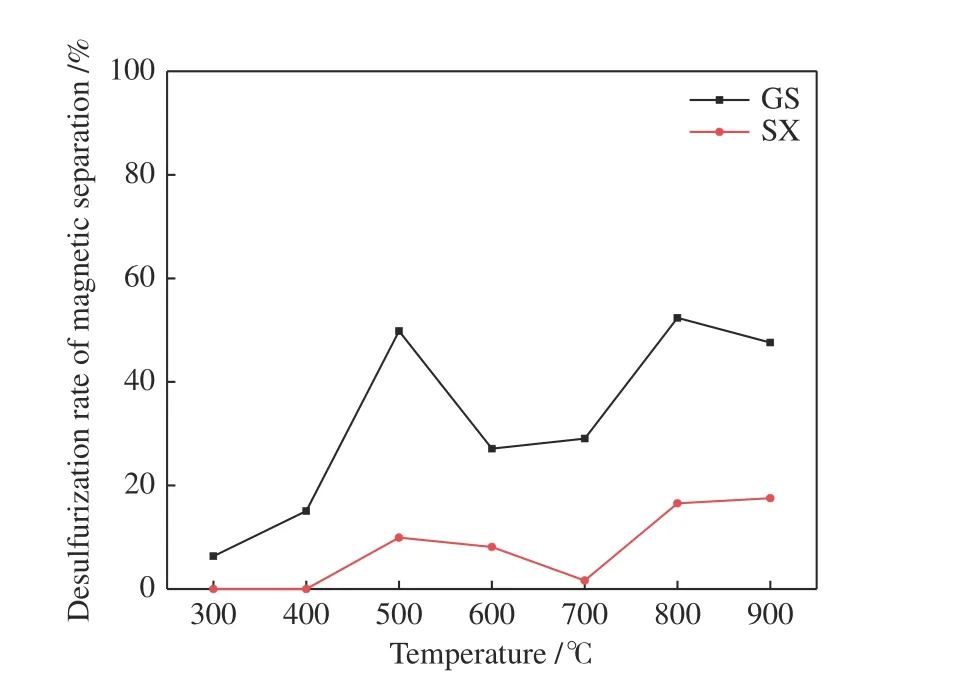

不同热解温度下,GS和SX的磁选脱硫率如图9所示。随着热解温度的升高,GS的磁选脱硫率比SX的高。GS的磁选脱硫率在500 ℃时达到第一个峰值49.82%,800 ℃时达到第二个峰值52.37%;而在600 ℃时达到最低值27.10%。SX在500和900 ℃时磁选脱硫率较高,分别为9.92%、17.54%;在700 ℃时则明显降低。由于SX中黄铁矿的矿物赋存更为复杂,因此,即使SX中的硫含量更高,但SX中由于黄铁矿的相变所产生的磁性有限,从而造成了SX半焦的磁选脱硫率反而低于GS半焦。另外磁选脱硫率的变化与磁性半焦产率和半焦中全硫含量的变化是一致的。先前的研究表明,热解温度对热解半焦产率和热解脱硫率有一定的影响,但是有一定的局限性[15,33]。因此,通过温度调控低阶煤中黄铁矿的转化,进而结合磁选的手段能够一定程度上将低阶煤中的硫脱除,从而实现低阶煤的无害化利用。

图9 不同热解温度下的磁选脱硫率Figure 9 Desulfurization rate of magnetic separation at different pyrolysis temperatures

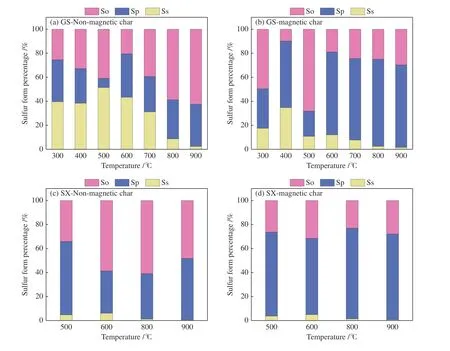

为了进一步验证热解半焦磁选脱硫率提高的原因,对经各个温度热解、磁选后的半焦进行了硫形态分析,结果见图10。

图10 不同热解温度下非磁性及磁性半焦的形态硫分析。Figure 10 Morphological sulfur analysis of non-magnetic and magnetic chars at different pyrolysis temperatures So: Organic sulfur;Sp: Pyrite sulfur;Ss: Sulfate sulfur

对于GS,其非磁性半焦中有机硫含量随温度的升高呈先增加后减少再增加的趋势,600 ℃时有机硫含量达到最小值;磁性半焦中有机硫含量在400 ℃时最少,500 ℃时达到峰值。热解半焦中的硫酸盐硫主要存在于300-700 ℃中,随着热解温度的继续升高,硫酸盐硫含量迅速减少。黄铁矿硫呈现在磁性半焦中富集的趋势,磁性半焦中黄铁矿硫整体占比大于非磁性半焦中黄铁矿硫的整体占比。非磁性半焦中黄铁矿硫含量在300-500 ℃时逐渐减少,且在500 ℃时占比最少,600-900 ℃时含量基本保持不变;磁性半焦中黄铁矿硫含量在500 ℃时达到最小值,600-900 ℃时含量同样基本保持不变。对于SX,其非磁性半焦中有机硫含量呈现先增加后减少的趋势,磁性半焦中有机硫含量随着温度的升高基本保持不变;硫酸盐硫含量在800-900 ℃时含量极少;黄铁矿硫含量同样呈现在磁性半焦中富集的趋势,且磁性半焦中黄铁矿硫整体占比大于非磁性半焦中黄铁矿硫的整体占比。

结合磁性半焦和非磁性半焦中全硫和形态硫的分布结果可知,磁性半焦和非磁性半焦中全硫分布差异主要是由黄铁矿硫造成的。随着热解温度的升高,黄铁矿发生相变行为,半焦的磁性也随着黄铁矿的相变行为发生变化,半焦中的硫含量随着半焦磁性的变化而发生变化。GS与SX的磁选脱硫率存在差异同样是由黄铁矿硫造成的。

2.3 磁性半焦和非磁性半焦中重金属元素的含量分布和形态分布

本研究选取了12种危害性比较大的重金属元素(Co、Mo、Cd、Sn、V、Pb、Cu、As、Zn、Ni、Mn和Cr),其在不同热解温度下的磁性和非磁性半焦中的含量分布见图11。GS在低温(400 ℃)下和SX在中温(600 ℃)下的重金属元素含量均在磁性半焦中明显增多;而GS在中温下Sn、V的含量却在非磁性半焦中富集更多。高温(800 ℃)下,两种煤中Zn的含量均在非磁性半焦中富集较多;除了Zn, SX中Mn含量也更多地富集在非磁性半焦中。

图11 不同热解温度下磁性半焦和非磁性半焦重金属元素的含量分布Figure 11 Content distribution of heavy metal elements in magnetic and non-magnetic chars at different pyrolysis temperatures

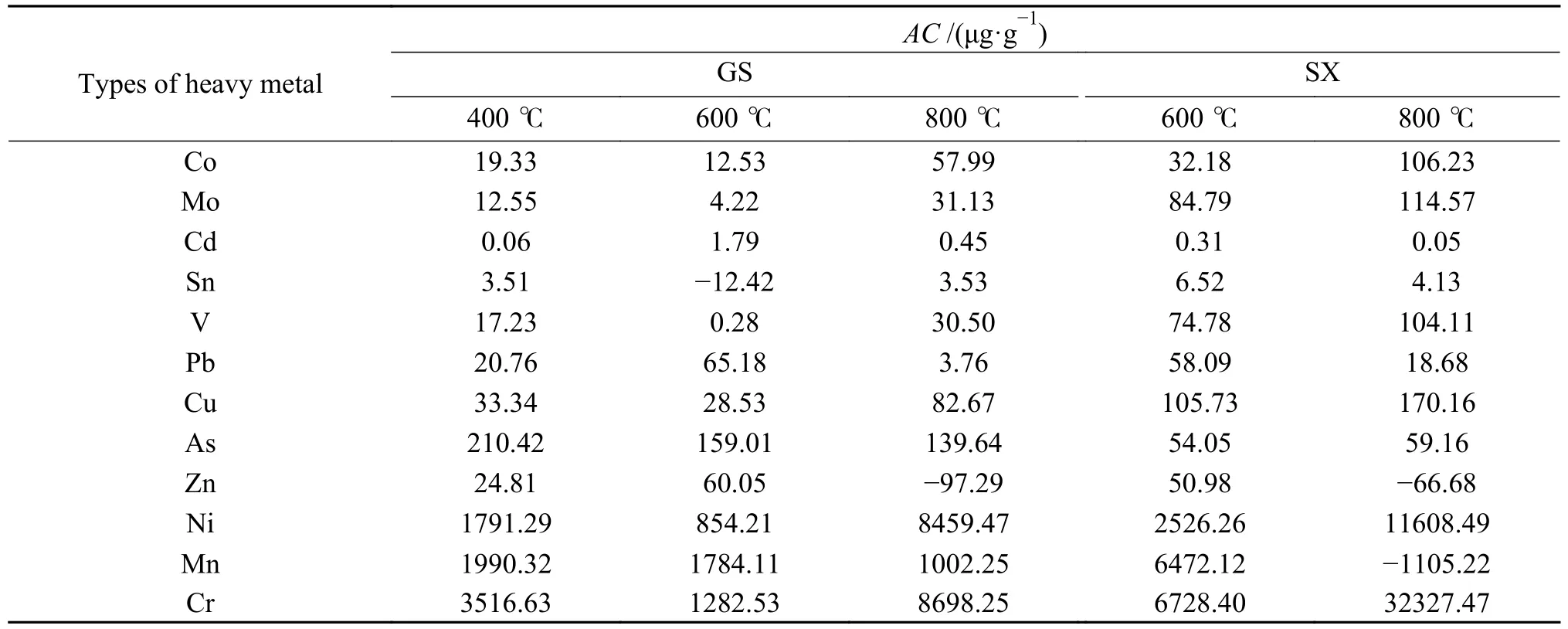

为了更好地确定重金属元素与磁性的亲和性,现计算出不同热解温度下的AC值(见表3)。重金属元素与磁性的亲和程度可以根据AC的值划分为三个等级:当AC<20时,重金属元素与磁性的亲和性较弱;20<AC<100时,重金属元素与磁性的亲和性为中等;AC>100时,重金属元素与磁性的亲和性较强。由表3可知,在低温和中温下,GS中的重金属元素在每个等级的分布情况相同:从弱到强分别包括Co、Mo、Cd、Sn、V,Pb、Cu、Zn和As、Ni、Mn、Cr。在低、中、高温下,GS中As、Ni、Mn、Cr均与磁性的亲和性较强。在中高温下,SX中的重金属元素在每个等级的分布情况并不相同:与磁性的亲和性均较弱的重金属元素有Cd、Sn,只有As与磁性的亲和性为中等;与磁性的亲和性均较强的重金属元素包括Ni、Cr。由此可以得出,无论是在GS还是SX热解半焦中,在各个温度下只有Ni、Cr与磁性的亲和性较强;除了Ni、Cr,GS热解半焦中与磁性的亲和性较强的重金属元素还有As和Mn。

表3 不同热解温度下磁性和非磁性半焦中重金属元素含量的差值Table 3 Difference between the content of heavy metal elements in magnetic and non-magnetic chars at different pyrolysis temperatures

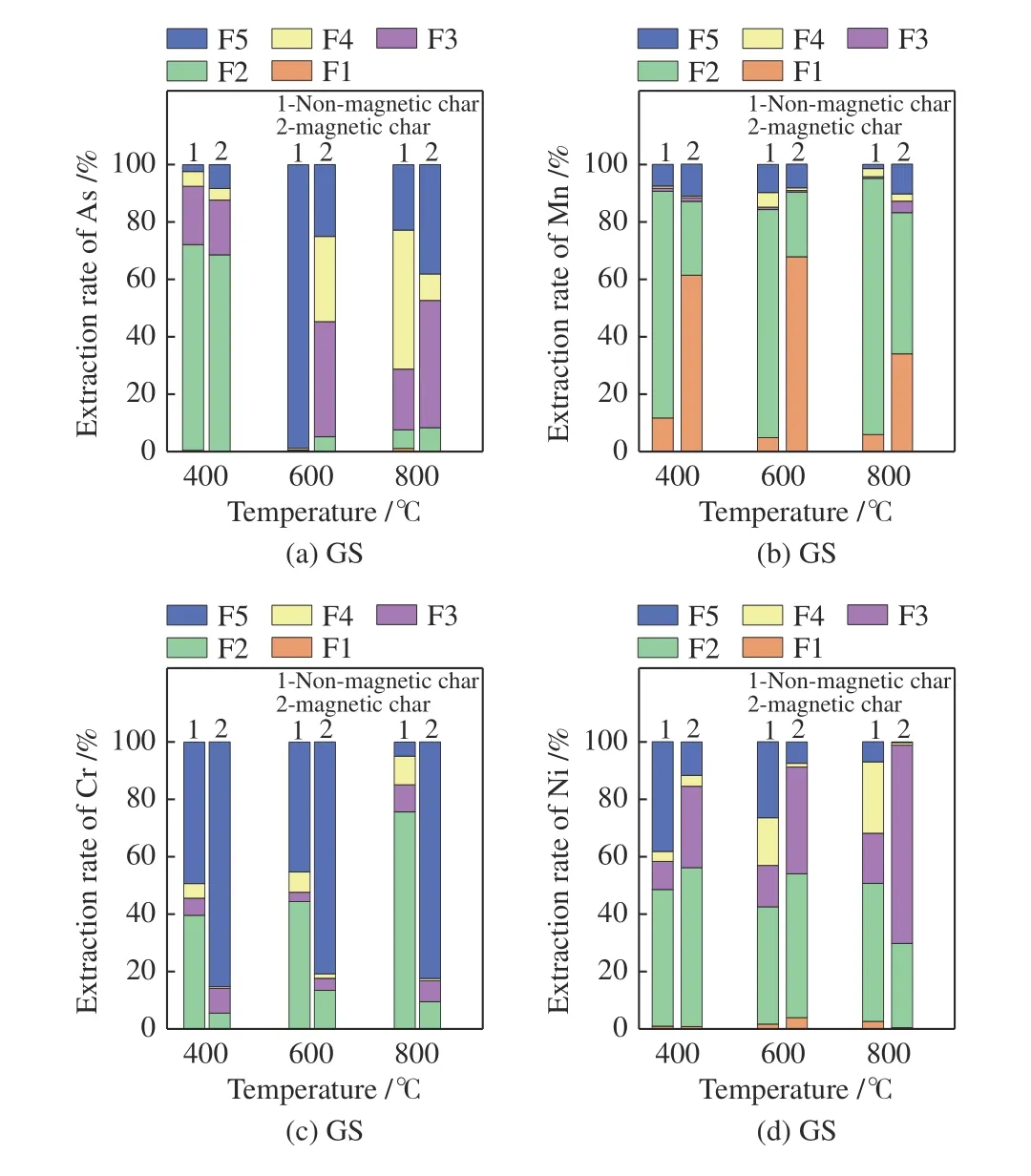

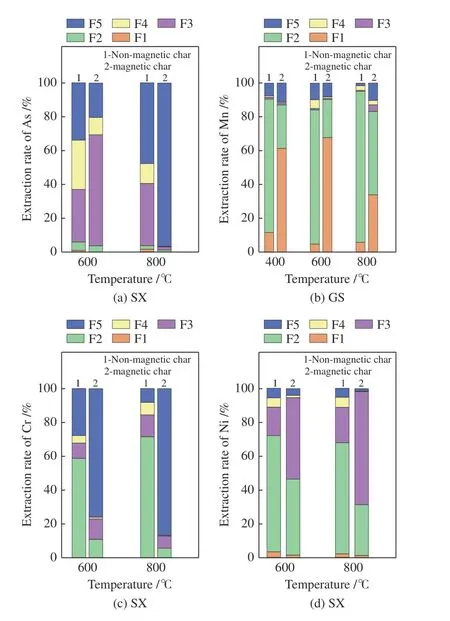

重金属和矿物质的赋存关系是影响其在热解过程中释放的主要因素。现采用改进的逐级提取的方法来研究两种煤中与磁性亲和性较强的重金属元素的赋存状态,分别为可溶态及离子交换态(F1),碳酸盐结合态、氧化物结合态、一硫化物(F2)、二硫化物(F3)、有机结合态(F4)、硅酸盐结合态(F5)。As和Cr以F1存在的含量极少,故在图中该赋存状态几乎不显示,这与Guo等[34]的研究结果一致。

如图12和13所示,由于GS和SX的赋存形态存在较大差别,导致两种煤热解半焦中重金属元素的提取率存在较大差异。两种煤磁性半焦中F4的重金属大部分都能挥发掉,仅有少量依然以F4存在于磁性半焦中,说明大部分F4重金属都能在热解过程中释放出来,与Guo等[34]的研究结果一致。对于As,GS磁性半焦中F5随温度的升高占比增大,主要原因是半焦中近一半的As以硅酸盐形式结合,这部分As大都以类质同象或者吸附态存在于粘土矿中,即使在800 ℃也基本不挥发;相较于非磁性半焦,GS磁性半焦中F2、F3占比更大,这也表明As是亲黄铁矿硫元素,且随温度的升高,占比呈减小的趋势,这与As在400、600、800 ℃半焦的AC值呈减小趋势一致;这与李莎[26]的研究结果一致。磁性半焦中F2占比随温度的升高呈降低趋势,在黄铁矿发生热分解的同时,赋存在其中的As快速释放;F3占比随热解温度的升高逐渐升高,这说明磁性半焦中二硫化物结合态的砷不易挥发,随着热解温度的升高,增加趋势较为明显。SX中的As与硫的亲和性不强。对于Mn,GS非磁性半焦中以F2为主,随着热解温度的升高占比逐渐增大;磁性半焦中以F1、F2为主,随着热解温度的升高,F2呈增大趋势;这与Mn在400、600、800 ℃半焦的AC值呈减小趋势相反;而煤中的锰通常作为碳酸盐矿物中铁的替代成分而存在[35],这都说明Mn并不是亲硫元素。SX中的Mn同样与硫的亲和性不强。对于Cr,两种煤磁性半焦中各形态占比随温度的升高基本不变。

图12 GS不同热解温度半焦中重金属元素的提取率Figure 12 Extraction rate of heavy metal elements in char at different pyrolysis temperatures of GS

图13 SX不同热解温度半焦中重金属元素的提取率Figure 13 Extraction rate of heavy metal elements in char at different pyrolysis temperatures of SX

Sekine等[36]研究发现,温度越高,难挥发的重金属元素在固态产物中富集的越多。Cr单质的熔点可达到1907 ℃,沸点可达到2672 ℃,其化合物的沸点也较高,为难挥发元素[37];因此,随着热解温度升高至800 ℃,可溶态及离子交换态铬和有机结合态铬相对于其他形态铬较易挥发,所以F1、F4占比较小,以F5、F2、F3为主,证明Cr为亲黄铁矿硫元素,磁选时随着黄铁矿分解为磁黄铁矿富集到磁性半焦中。对于Ni,两种煤热解半焦中以F2、F3为主,且随温度的升高,占比呈增大趋势,这与Ni的AC值随温度的升高呈增大趋势一致,足以证明Ni为亲黄铁矿硫元素;随着温度的升高,黄铁矿分解为磁黄铁矿,Ni随硫富集到磁性半焦中。

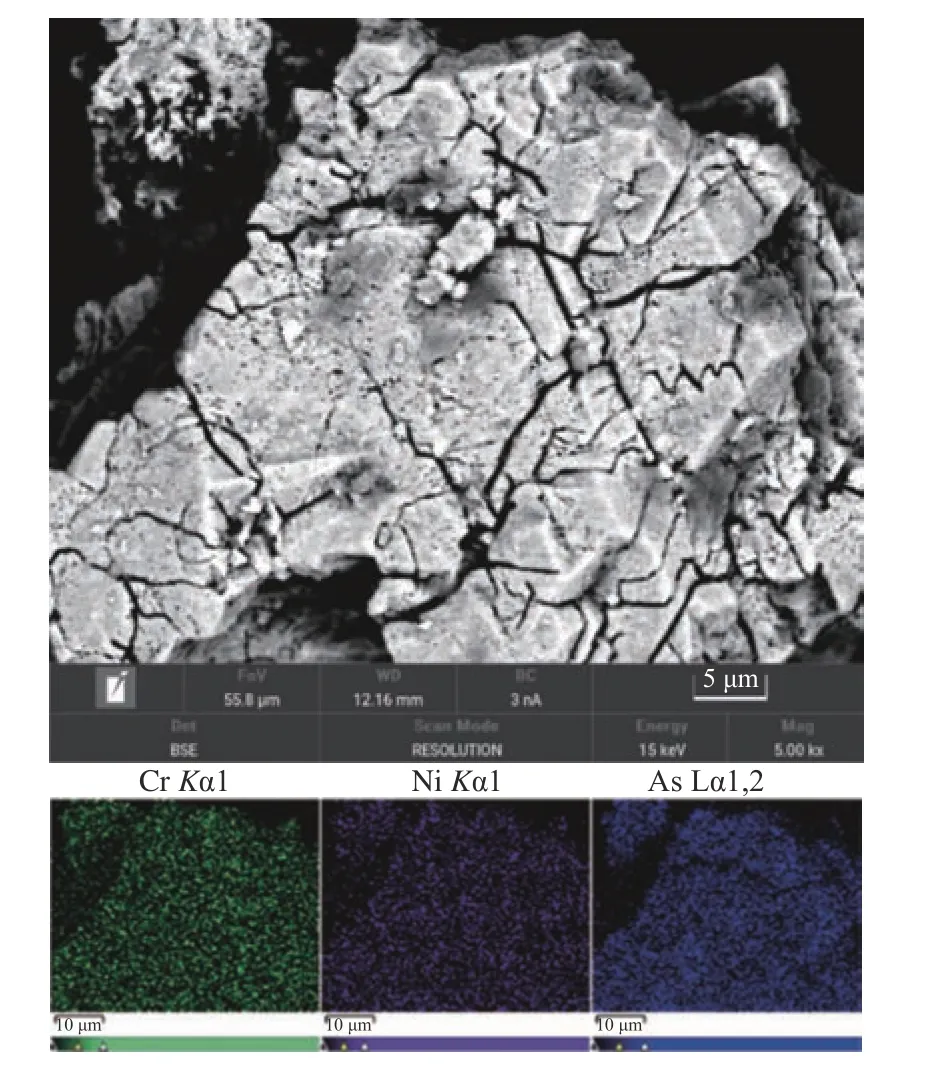

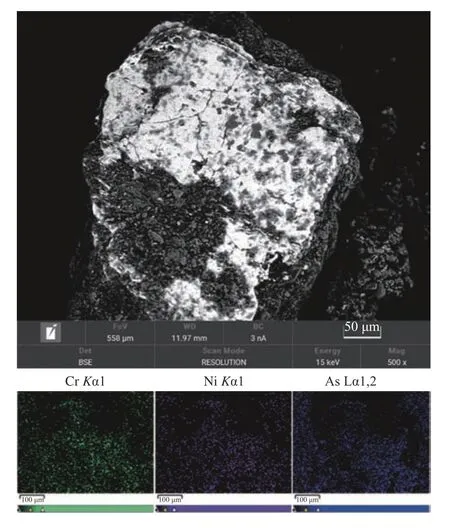

利用SEM-EDS对GS和SX 500 ℃磁性半焦进行了面扫描,如图14、图15所示。由图14、15可知,GS和SX磁性半焦中Cr和Ni在黄铁矿中的分布均较为聚集,亮点较多且亮度较高,说明这两种元素在黄铁矿中的含量较高,表明Cr和Ni与黄铁矿伴生;除了Cr和Ni,GS磁性半焦中As也与黄铁矿伴生。结合上述结论可以得知,GS和SX中Ni和Cr与黄铁矿硫的亲和性较强。当黄铁矿在热解过程中转变为强磁性的磁黄铁矿时,热解半焦的磁性增强,Ni和Cr随硫富集到磁性半焦中。

图14 GS 500 ℃磁性半焦SEM-EDS照片(面扫描)Figure 14 SEM-EDS diagram of magnetic char at 500 °C of GS (area scan)

图15 SX 500 ℃磁性半焦SEM-EDS照片(面扫描)Figure 15 SEM-EDS diagram of magnetic char at 500 °C of SX (area scan)

3 结论

研究了不同热解温度下磁性半焦产率的变化、硫和重金属元素的分布行为。主要结论如下:

GS的磁性半焦产率高于SX,GS和SX的磁性半焦产率在最佳条件下可以分别达到25.39%和8.81%。结合XRD和SEM-EDS的结果可知,磁性半焦产率的变化主要与黄铁矿在热解过程中的相变行为有关;而SX中的伴生矿物质的赋存包裹和有机质对黄铁矿在热解过程中的转化产生了影响,所以其磁性半焦产率低于GS。

GS磁性半焦中的全硫含量和磁选脱硫率高于SX;在最佳条件下,GS和SX磁性半焦中全硫含量分别可达到13.20%和11.86%,磁选脱硫率最高可以分别达到52.37%和17.54%。结合GS的磁性半焦产率高于SX,足以证明热解半焦中的硫可以随着黄铁矿的分解富集到磁性半焦中,通过热解-磁选的手段能够一定程度上将低阶煤中的硫脱除。硫形态分析揭示了两种煤热解半焦中全硫分布差异的来源。GS和SX全硫分布差异主要是由黄铁矿硫造成的,其磁性半焦和非磁性半焦中硫含量分布差异同样是由黄铁矿硫造成的。

在各个温度下,GS热解半焦中与磁性的亲和性较强的重金属元素有As、Cr、Mn、Ni;SX热解半焦中只有Cr、Ni与磁性的亲和性较强。其中,在800 ℃时,GS和SX磁性半焦中Cr含量分别比非磁性半焦中多8698.25和32327.47 μg/g,Ni含量分别多8459.47和11608.49 μg/g。重金属元素的赋存状态分析揭示了这四种元素与磁性的亲和性较强的原因。其中,Cr和Ni的赋存状态均以碳酸盐结合态、氧化物结合态、一硫化物和二硫化物为主,结合SEM-EDS的结果,证明这两种元素与Fe-S矿物的亲和性较强。当黄铁矿转变为强磁性的磁黄铁矿,热解半焦的磁性增强,与Fe-S矿物亲和性较强的重金属元素随硫富集到磁性半焦中。