浅析钢板标识保护装置在自动喷涂作业中的优化

赵常伟,邢超志,贾爱斌,刘彦川,杨彦广,李国鹏

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

1 绪论

1.1 选题背景及目的

随着我国工业建设的快速发展,钢铁是工业发展的基础,宽厚板产品更是逐渐衡量一个国家钢铁工业水平的重要标志之一。目前,中厚板生产线上自动喷涂作业已经取代了传统的人工喷涂,实现钢板标识防腐蚀工艺,减轻了工人的劳动强度,保护了工人的健康,增强了生产线的安全系数,提高了工作效率和喷涂质量,降低了喷涂的错误率,可实现整体喷涂过程的在线完成,不需要钢板在喷涂过程中停止运行,工人从之前的体力劳动变为操作设备进行喷号,既有效保证了产线工人的作业安全系数,又显著提高了产线的经济效益。钢板标识保护装置在自动喷涂作业中的优化实现了生产效益的最大化。本课题正是在这样的背景下,以某中厚板厂全自动喷涂护标系统为实验平台,结合某品牌MC 协议和GX Works2 编程软件进行设备调试,建立改进型标识保护喷涂系统。

1.2 课题研究的内容

前道工序的钢板在喷码机处喷码完成后,辊道输送线上的辊道12 启动,钢板在辊道输送线上前进,钢板前端运行到位置检测区域后,如图1 所示,两组具有一定距离的检测架2 上的检测传感器3 对钢板进行来料判断,来料信号经PLC 控制柜1 判定钢板的位置与钢板运行的速度,再通过PLC 控制柜1 依次判定钢板需要喷涂料的位置到达各喷枪位置的时间,然后控制泵6 开启,压力桶4 向涂料原料桶5 注入压力,依次开启各喷枪对应的电磁阀控制阀体,根据需要喷涂位置的大小,设置第一喷枪9 和第二喷枪11 的喷涂时间。

图1 钢板标识保护装置布置结构

钢板标识保护装置喷涂过程均在线完成,不需要钢板在喷涂过程中停止运行,在线喷涂中,钢板位置的判断与喷涂工作的启停时间采用延时控制。

1.3 课题研究的意义

钢板标识保护装置自动喷涂作业取代传统的人工喷涂,实现钢板标识防腐蚀工艺,减轻了工人的劳动强度,保护了工人的健康,增强了生产线的安全系数,提高了工作效率和喷涂质量,降低了喷涂的错误率,可实现整体喷涂过程的在线完成,不需要钢板在喷涂过程中停止运行,工人从之前的体力劳动变为操作设备进行喷号,既有效保证了产线工人的作业安全系数,又显著提高了产线的经济效益。

2 钢板标识保护装置概述

2.1 钢板标识保护装置主要参数

供电电源:交流220V±10%,50/60HZ,良好接地。环境温度:-5±45℃。

空气湿度:10%~90%,不凝结。

压缩空气:1 ~2m³/min。

防护等级:工业防护等级。

喷枪数:第一喷枪4 个、第二喷枪1 个。

喷印位置:延迟喷印。

喷印产品:钢板侧标、面标、钢标护标。

护标模式:非接触式。

2.2 钢板标识保护装置布置结构(图1)

3 钢板标识保护装置问题及现象

3.1 设备问题描述

综合某产线现场实际情况,主要发现以下5 个问题:(1)设备为手动操作,操作烦琐且复杂;(2)人工识别、判断钢种存在滞后性,有质量异常发生;(3)涂层较薄,保护效果差;(4)喷涂系统未并入油漆循环管网,喷头组易堵塞;(5)设备维护位过于靠近辊道,存在严重安全隐患。

钢板标识保护装置是对钢板的标识进行镀膜防腐的自动喷涂设备。因小部分钢板标识要求严禁护标,加之设备无钢种自动识别功能,仅靠人工手动关闭,正是人工识别判断钢种存在滞后性造成误喷涂导致客户抱怨和质量缺陷。图2 中得以体现。

图2 HQ 钢种误喷涂标识保护漆料

图3 喷头结构导致极易堵塞

问题三:漆料隔膜泵压力不足,喷涂出漆量较少,保护效果较差。问题四:原喷头组供漆管路无漆料循环管路,极易堵塞导致喷涂质量差。问题五:日常设备维护进入转动辊道作业,存在极大的安全隐患。

3.2 分析与优化

3.2.1 自动化方面分析与优化方案

问题(1)和问题(2)的实施对策——加入自动识别钢种相关程序段并与二级服完成通信通讯。

钢板标识保护装置的PLC 端与二级服务端采用TCP/IP 通讯协议,PLC 端接收二级通讯数据并发送MC 协议格式报文。我们植入MC 协议解析程序,实现自动解析并识别MC 协议功能。MC 协议报文以标准ASCII 码进行编码,以关闭钢板标识保护装置喷涂为例,MC 协议报文及其解析内容如图4 所示。

图4 MC 协议报文及其解析内容

PLC 解析程序:

PLC 通讯信号监控选项卡:

图5的通讯控制点,实际为PLC 的面喷信号比较指令,指令信息为:=D706 K0。

图5 PLC 解析程序

指令各部分含义:

=——赋值。

D706——数据寄存器D706。

K0——值为0 的常数。

此处表示当数据寄存器D706 中的值为0 时,逻辑导通。

当PLC 开机上电后,D706 中的值默认为0,此时导通。当通讯发送03FF000A4420000002C201000001 后,将数据寄存器D706 中的初始值0 赋值为1,此时截止。

当检测到钢板0.1s 后,防抖定时器T18 上升沿导通。因通讯控制点被二级通讯赋值为1,故此处程序截止,无法运行MOV K1 D52(MOV:传送指令,K1 为常数1,D52 为数据寄存器D52。表示将常数1 传送至寄存器D52),D52 值为0。喷嘴喷涂步骤无法运行至第二段程序“= D52 K1”中,实现禁喷功能。

图6中的D700、D702、D704、D706 为面喷、钢印、侧喷三者的通讯信号,逻辑为全等于0 时面喷、钢印、侧喷正常全喷,D700=1 就是全不喷,D702=0 只有侧喷不喷,D704=0 只有钢号不喷,D706=0 只有面喷不喷。其具体通讯控制逻辑同上。

图6 PLC 通讯信号监控选项卡

3.2.2 机械结构方面分析与优化方案

问题(3)~(5)的分析与优化:实施对策—改造桁架设备结构。

问题(3)和(4)现象:喷枪扇幅不完整,出现喷涂不均匀、喷幅中央过厚的情况;工件喷涂覆盖面涂料量过少;喷枪喷嘴在线出现堵塞情况。问题(5)由于产线布局限制,钢板标识保护装置安装位置的辊道下放有地坑。每班维护人员对喷枪嘴和雾化帽清理的时候,需产线待机,钢板停止,维护人员在清理的时候,身体需上辊道踩在静止的钢板上面作业,存在人员安全隐患。

如图7 所示,钢板标识保护装置设备包括来料检测机构、涂料输送机构、钢板喷号打码机构以及PLC 控制柜1;若将钢板前进的方向定义为前方,则钢板喷号打码机构设于来料检测机构的前方。来料检测机构设置于辊道12 的侧边缘且共有相间隔(即具有一定距离)的两组,每组来料检测机构均各自包括L 形检测架2 以及检测传感器3,检测传感器3 的检测头对准辊道12 上的钢板。

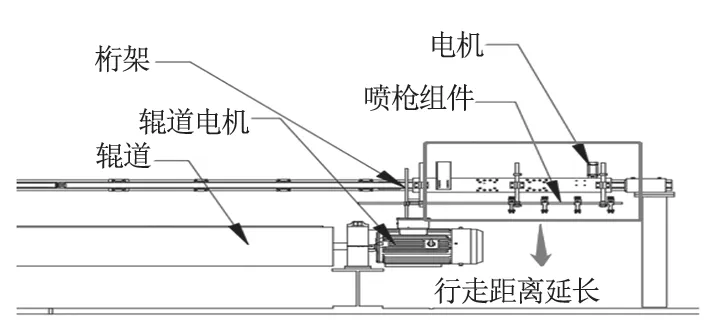

图7 改造前伺服桁架设备结构

图8 改造后伺服桁架设备结构

图9 改造后设备俯视结构

通过设置两组来料检测机构,可使在辊道输送线上传送的钢板由第一组来料检测机构检测进料,由第二组来料检测机构检测出料后,后面的钢板再传送至第一组来料检测机构处检测进料,这样便可使相邻的两块钢板之间一直保持一定的距离,确保安全且不会发生碰撞,不会影响前面一块钢板的喷涂工作。

涂料输送机构包括位于辊道12 外部且依次连通的压力桶4、涂料原料桶5 以及涂料泵6,压力桶4 相当于气动控制系统,用以将涂料原料桶5 内的涂料压入涂料泵6。

钢板喷号打码机构包括面码喷涂机构和侧码喷涂机构。面码喷涂机构包括L 形喷枪架7,L 形喷枪架7 的上部横杆伸入辊道12 的上方且该上部横杆上沿其轴向方向设有数个喷枪座8,每一喷枪座8 上对应设有喷嘴朝下的第一喷枪9。侧码喷涂机构包括侧码喷枪架10 以及设于侧码喷枪架10 上部的第二喷枪11,第二喷枪11的喷嘴对准钢板的侧边。第一喷枪9 和第二喷枪11 均由对应的电磁阀控制启闭。

第一喷枪9 通过L 形喷枪架7 布置在辊道12 的上方,第二喷枪11 通过侧码喷枪架10 布置在辊道12 的侧面,以在钢板的行进过程中,完成钢板上各喷码打码区域的喷涂工作。

为了进一步优化,加装涂料原料桶5 内设有与PLC控制柜1 连接的液位传感器,PLC 控制柜1 上设有无涂料自动报警装置,以在涂料不足时及时提醒工作人员补充。

为了进一步优化,在第一喷枪9 和第二喷枪11 上加装自动清洗装置,加装自动清洗装置及其外连清洗桶(图中未标出),并与PLC 控制柜1 连接,以便PLC 控制柜1 控制自动清洗装置定期对喷枪的喷嘴进行定时清洗,防止其出现堵塞或者出料不畅导致的喷涂较薄的情况。

为了进一步优化,将L 型的喷涂框架延长,并加装伺服电机与传送皮带,由PLC 控制其带动面码喷涂机构可以在衍架上横向移动。同时,将喷涂机构由固定式改为可移动式,实现喷码打码区域全覆盖,位置准确。框架的延长保证在维护人员作业的时候,产线正常运行,喷枪组件离线退出辊道,人员在安全位置清洗作业。优化后的钢板标识保护装置整体控制系统通过PLC 程序控制,来料检测机构检测钢板的来料位置,PLC 控制柜1根据编写程序,依次完成喷涂位置的喷漆工作。前端的标识机工作完成后,输送线上的辊道12 启动,钢板在辊道输送线上前进,钢板前端运行到位置检测区域内后,两组具有一定距离的L 形检测架2 上的检测传感器3 对钢板进行来料判断,来料信号经PLC 控制柜1 判定钢板的位置与钢板运行的速度,再通过PLC 控制柜1 依次判定钢板需要喷涂的位置到达各喷枪位置的时间,然后控制涂料泵6 开启,压力桶4 向涂料原料桶5 注入压力,依次开启各喷枪对应的电磁阀控制阀体,根据需要喷涂位置的大小,设置第一喷枪9 和第二喷枪11 的喷涂时间。在线喷涂中钢板位置的判断与喷涂工作的启停时间采用延时控制。

4 结语

我国钢铁行业在国家经济中占据至关重要的位置。随着科技的进步,钢铁行业也不再是使用几十年前老旧生产设备的状况。设备的更新、升级、改良对生产效益的提高有着显著的效果。本文针对自动识别、喷涂质量、远程监控、安全作业进行优化,有助于提升设备维护人员、生产操作人员使用钢板标识保护装置自动喷涂系统作业效率及其安全性。