航空发动机反推作动系统的AMESim-Simulink控制仿真

田杨涛, 袁 杰, 徐洋洋, 刘 通

(航空工业庆安集团有限公司, 陕西 西安 710077)

引言

航空发动机反推作动系统作为反推系统的重要组成部分,用于控制反推装置的展开/收起过程,改变发动机外涵气流方向,帮助飞机在着陆后或中断起飞时产生反推力[1-2],以此来降低飞机滑行速度,缩短滑跑距离,保证飞机在降落或紧急终止起飞时的安全。

目前, 国外针对航空发动机反推作动系统的研究相对较多,而且发展趋于成熟;国内关于此方面的研究报道较少。朱勇[3]针对A330飞机发动机的控制机理进行了详细分析,旨在让研究者更好的了解系统功能,快速排出故障;柯杰等[4]对反推力装置作动系统的构架和控制原理进行权衡分析,阐述了其在研制中需考虑的因素;张云浩等[5-6]进行了叶栅几何参数以及起动/结构耦合设计;文献[7-9]针对反推力装置的气动性能开展了研究,并进行了相关的优化设计;尹树悦等[10-12]研究者针对反推力装置进行了安全性设计研究,介绍了反推作动系统的三道控制防线设计,并提出了优化方案;杨向群[13]针对发动机反推作动器的卡滞故障进行了详细研究分析。

以往研究大多基于反推作动系统及部件的设计研究和分析,针对系统级的研究多数表现在安全性分析层面,而对整个反推作动系统的性能研究相对较少,目前仅西安电子科技大学的陈永琴做过部分仿真研究,主要研究了丝杠导程角、蜗轮蜗杆减速比等几何参数的影响[14]。

本研究以航空发动机C型叶栅式反推作动系统为研究对象,根据反推作动系统工作原理,建立运动数学模型,采用AMESim和Simulink软件联合创建系统仿真模型[15-16]。为了避免反推作动系统展开末端由于作动器的机械碰撞造成系统剧烈振动,该仿真模型将作动器的缓冲装置模型嵌入至系统模型中,通过系统仿真研究旨在为系统设计、分析及验证提供强有力的方法及工具。

1 反推作动系统分析

1.1 反推装置运动分析

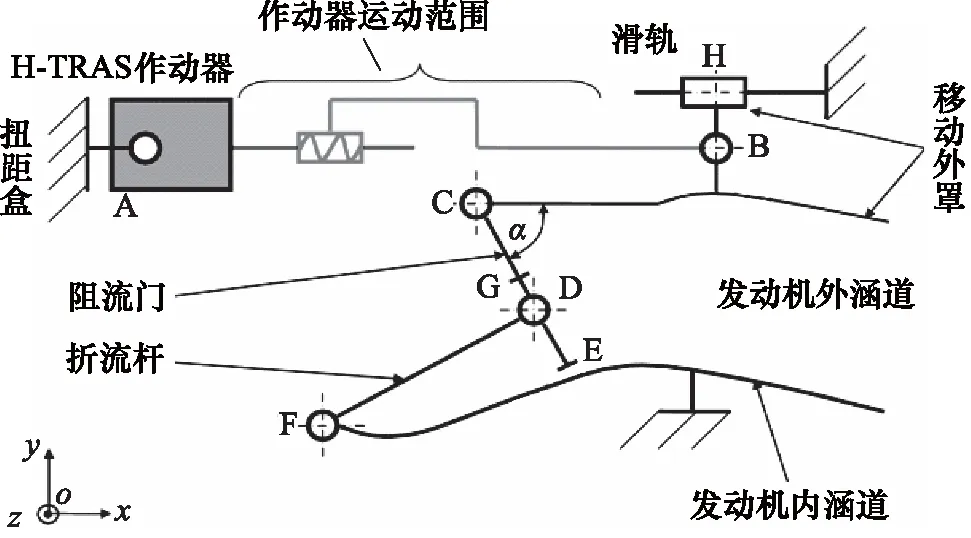

反推装置工作时,反推作动系统用于展开反推装置。在展开过程中,移动外罩平移至叶栅的后部,每根折流杆在移动外罩向后移动时,允许阻流门转动至阻挡风扇外涵道气流位置,改变排气方向,气流通过叶栅逆向排出至外环境,从而产生反推力。反推装置展开/收起的运动原理如图1所示。

图1 反推装置运动原理图Fig.1 Diagram of motion of thrust reverser

1.2 系统工作原理

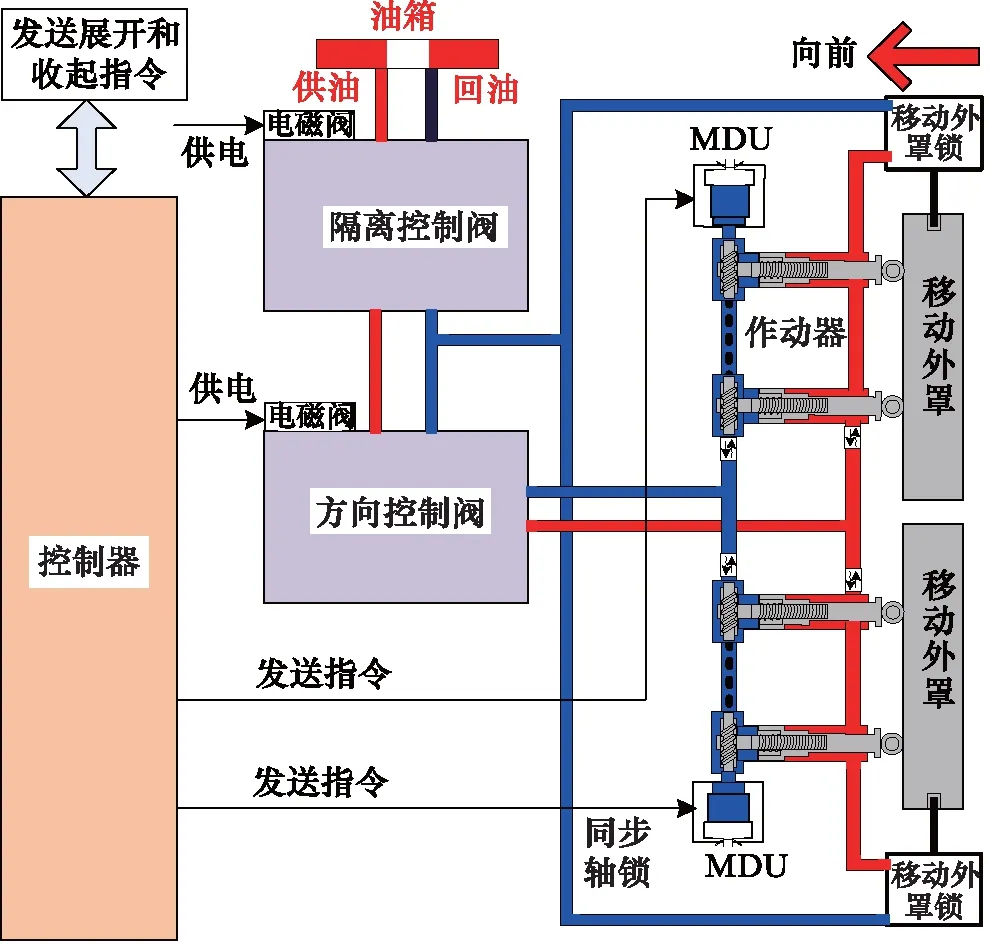

液压反推作动系统主要由1个控制器、1个隔离控制阀、1个方向控制阀、4个作动器、2根同步软轴、2个同步轴锁、2个机械液压锁等部件组成。

当飞机处于飞行阶段时,反推作动系统隔离控制阀的电磁阀不通电,飞机液压源系统与液压反推作动系统处于隔离状态,此时,H-TRAS保持在收起锁定位置。

当飞机着陆或中止起飞时,驾驶员通过操纵反推杆来发送展开指令,当系统隔离状态解除后,油源直通系统作动器有杆腔,系统保持在收起位置;当方向控制阀通电打开后,作动器无杆腔通压,系统在作动器两腔压差作用下运动展开。

当驾驶员将反推杆收回至收起位置时,发送系统收起指令至控制器,方向控制阀断电关闭,作动器无杆腔通低压,系统在有杆腔高压作用下运动收回。反推作动系统工作原理图,如图2所示。

图2 系统工作原理图Fig.2 System operating principle

2 研究内容及方法

本研究以AMESim和Simulink为仿真平台,建立系统联合仿真模型,其中大部分液压模块、信号模块和机械模块由AMESim模型库中选取,作动器同步传动线系模型由Simulink创建。对系统缓冲过程建立数学模型并模块化后嵌入至系统模型,缓冲过程的数学模型建立如下所示。

2.1 数学模型

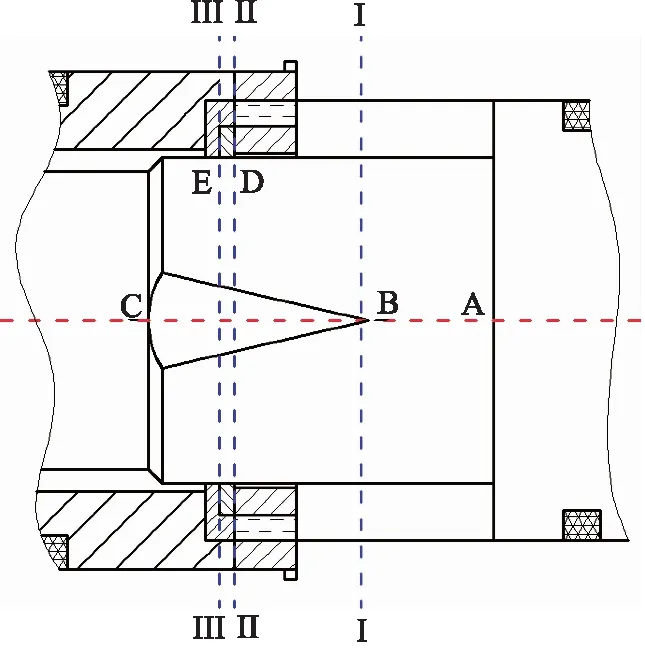

作动器节流缓冲结构如图3所示。反推作动系统在展开/收起过程中,作动器作为执行元件,承受外载荷,以作动器为研究对象,建立力平衡方程为:

图3 作动器节流缓冲结构Fig.3 Diagram of cushioning structure

(1)

式中,m—— 作动器活塞及活塞杆质量

p0,p1,p2—— 无杆腔、有杆腔和缓冲腔的压力

βc—— 等效黏性阻尼系数

F,Rf—— 外载力和摩擦力

从缓冲腔排出的油液总量等于出油口流出流量之和,其流量连续性方程可表示为:

(2)

式中,pk—— 排油口油液压力

Cdp—— 排油口流量系数

从有杆腔流入缓冲腔(孔)的油液总量等于有杆腔内油液的减少量,其流量连续性方程可以表示为:

(3)

综上,油液经节流孔进入缓冲环(腔)的流量方程为:

(4)

式中,λ—— 油液沿程阻力系数

ρ—— 油液密度

Azd—— 止动环间隙面积

AⅡ,AⅢ—— Ⅱ-Ⅱ断面和Ⅲ-Ⅲ断面的有效面积

h—— 间隙高度

L0—— 缓冲初始位移

uv—— 剪切速度

πD2hut/2 —— 由于油液黏性作用而产生的剪切流量

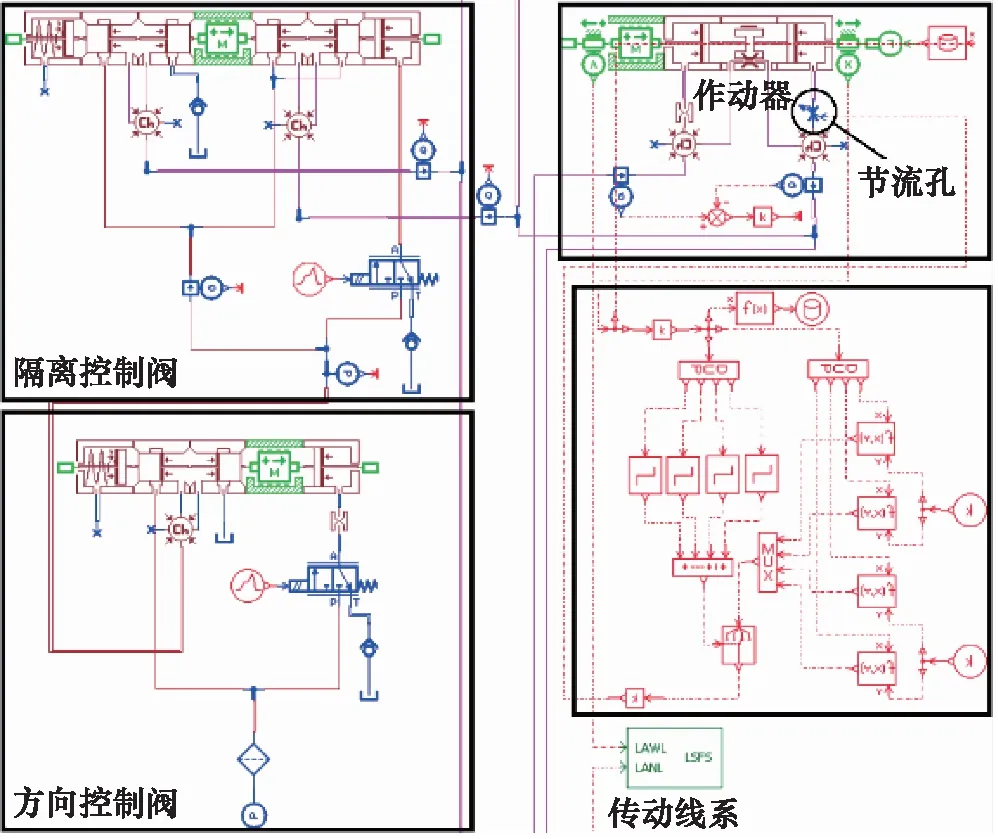

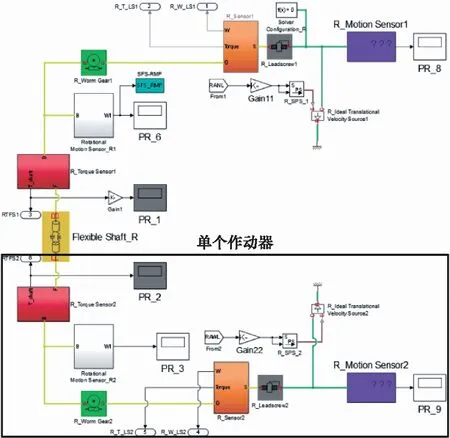

2.2 仿真模型

根据反推作动系统工作原理以及各部件间的输入输出关系,将各仿真模块集成连接为完整的仿真模型,如图4所示,图中给出了隔离控制阀、方向控制阀、作动器等部件的集成模型,图中仅展示了单个作动器模型,展开/收起指令直连控制阀中的电磁阀模块。

图4 系统仿真模型Fig.4 System simulation model

1) 传动线系模型

系统的传动线系由丝杠丝母副、蜗轮蜗杆副、同步软轴组成,通过软轴将相邻作动器的传动线系联系起来构成系统的整体传动线系,具体模型如图5所示。

图5 传动线系模型Fig.5 Driveline model

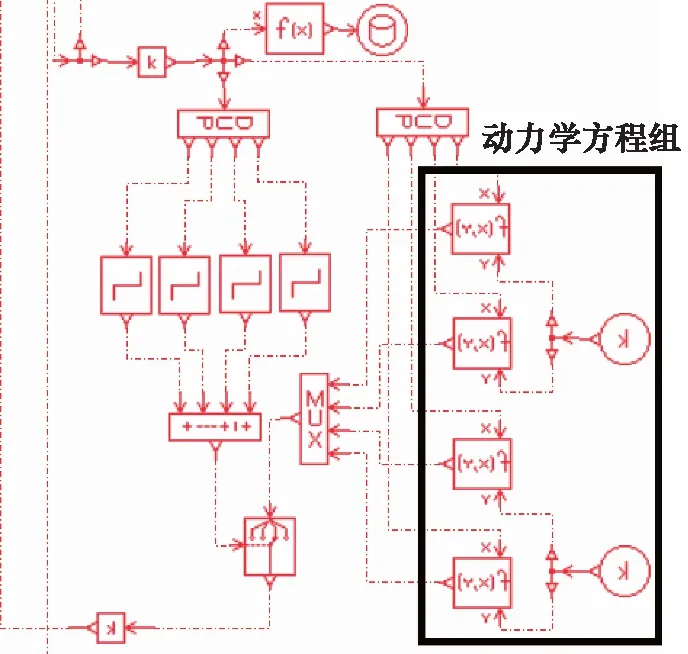

2) 缓冲模型

系统缓冲作用由作动器活塞杆上的节流孔实现,每个活塞杆上有一对节流孔,沿周向成180°布置,根据展开运动过程的特点进行运动分析,建立缓冲数学模型,如2.1节所示,反推作动系统缓冲模型如图6所示。

图6 缓冲模型Fig.6 Cushioning model

2.3 参数设置

根据反推作动系统各部件的几何参数以及工作介质的物性参数,对各仿真模块进行参数赋值,如表1所示为反推动作系统的主要参数。

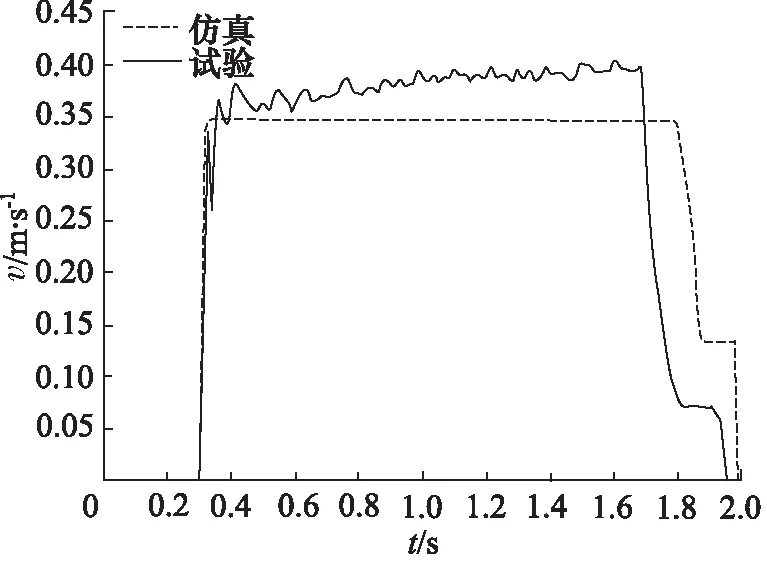

2.4 试验验证

为了验证模型的正确性和可靠性,在液压反推作动系统试验台上进行反推作动系统试验测试,验证了系统的展开运动特性。图7给出了反推作动系统的展开速度-时间特性曲线,从特性曲线对比结果可以看出,仿真结果与试验结果趋势较为吻合,同时运动时间一致性较好,系统仿真模型置信度较高,所以该仿真模型基本可以预测系统的全运动过程。

图7 仿真试验验证Fig.7 Verification of simulation and experiment

3 仿真结果及分析

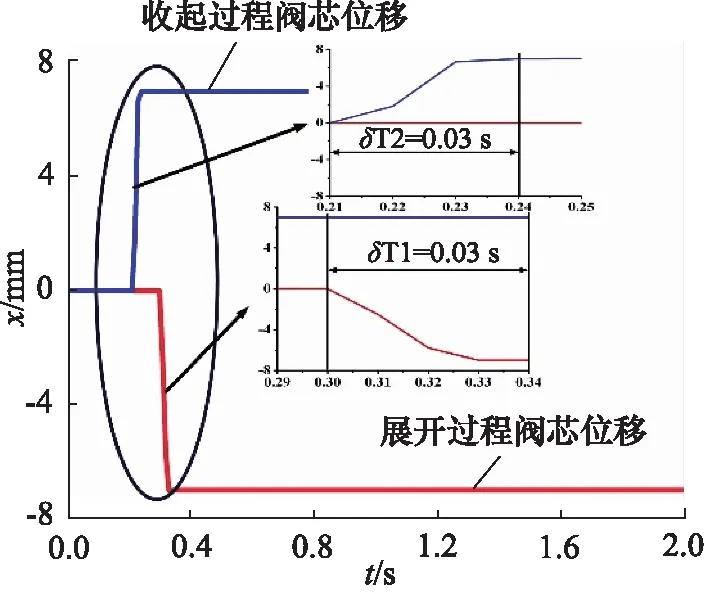

3.1 方向控制阀响应特性

当给液压反推作动系统通21 MPa高压时,方向控制阀的转换阀阀芯在介质油压的驱动下产生位移,如图8所示。由阀芯位移曲线可以看出,当转换阀接收到展开或收起指令后,大约0.03 s后响应到位,这说明方向控制阀从接收指令到运动到位需要0.03 s。

图8 系统展开过程方向阀位移特性Fig.8 Displacement characteristics of directional valve

对于系统展开和收起过程的流量变化,由图9可以看出,展开过程展开油管和收起油管的流量分别为86 L/min和42 L/min,所以净输入流量为44 L/min;收起过程展开油管和收起油管的流量分别为60 L/min和28 L/min,系统净输出流量为32 L/min。由图9可知,转换阀响应过程中流量变化响应时间约为0.02 s,较快于阀芯位移响应,这是因为液压油的本质为流体,转换阀在响应过程中由于容腔效应滞后所致。

图9 系统展开过程方向阀的流量特性Fig.9 Flow characteristics of directional valve

3.2 系统展开/收起特性

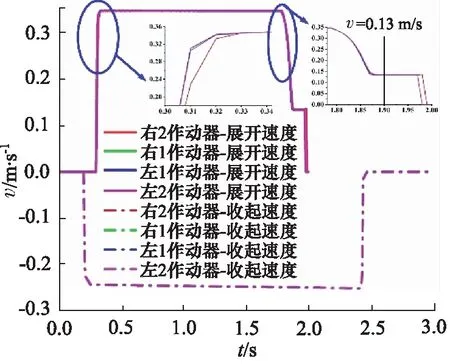

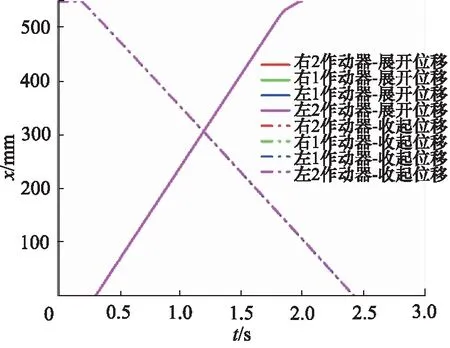

如图10、图11所示为反推作动系统展开过程的速度/位移-时间特性曲线。

图10 系统展开/收起速度-时间特性Fig.10 Velocity-time characteristics of system deployment and stowage

图11 系统展开/收起位移-时间特性Fig.11 Displacement-time characteristics of system deployment and stowage

由系统展开过程的速度-时间曲线可知,反推作动系统加速过程大约经历0.1 s的时间。随后系统进入匀速运动阶段,运行约1.37 s后进入缓冲阶段,当系统运动至展开末尾位置时,速度降至0.15 m/s以内,远小于正常运动速度0.36 m/s,此时作动器活塞发生碰撞时,撞击效应会大幅下降,由此可知缓冲结构对削弱冲击具有显著效果。从图10可知,系统缓冲全程时间大约为0.25 s,所以反推作动系统在全运动行程中经历的时间约为1.72 s。

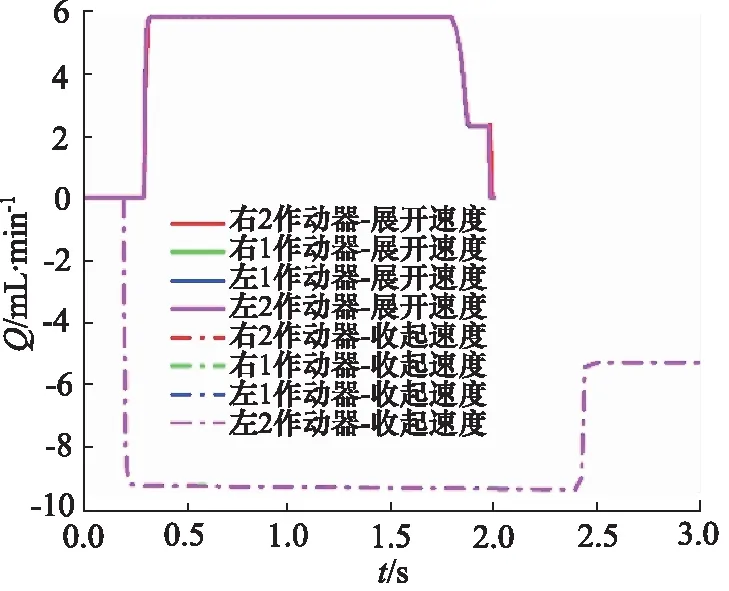

3.3 作动器泄漏特性

如图12所示为作动器内漏特性变化曲线。由图可知,内泄漏量在加速运动阶段内逐渐增大;在系统匀速运动阶段,作动器泄漏量较为稳定,基本维持在6 mL/min。系统收起过程中,泄漏量变化趋势比较相似。由流量特性可知,作动器泄漏量在匀速运动阶段时最大,因为此时作动器两腔压差最大所致。

图12 系统展开/收起过程作动器泄漏特性Fig.12 Internal leakage characteristics of system deployment and stowage

3.4 系统同步性特性

如图13、 图14所示为反推作动系统各作动器外载相同工况下展开和收起过程的单侧作动器间和两侧作动器间的同步位移差。由同步位移曲线可以看出发生最大不同步位移的位置为反推作动系统展开和收起起始位置或终止位置。造成起始位移差的主要原因是系统起始压力建立过程的不同步;在系统匀速运动阶段,同步性保持相对稳定;在运动末端由于运动过程的位移差累积造成不同步性过大。由上述结果分析可知,可以提高系统起动加载的同步性和精度,同时保持外载阻尼特性的一致性,以此减小系统运动的同步性误差。

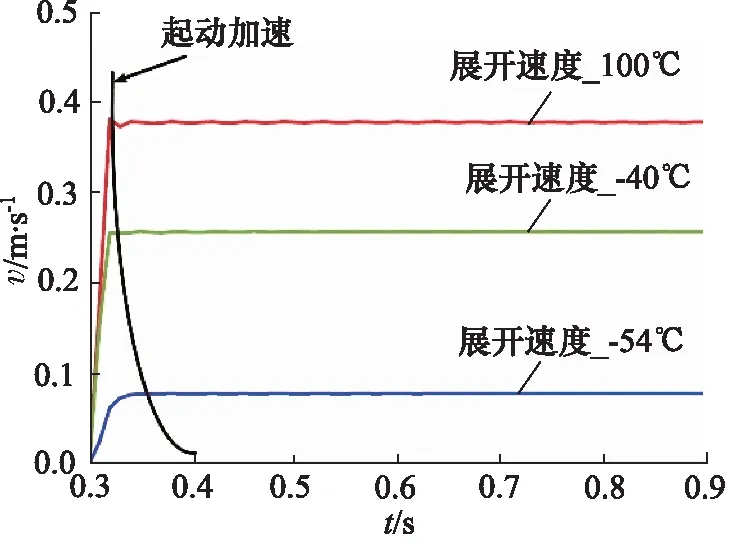

3.5 温度对系统展开性能的影响

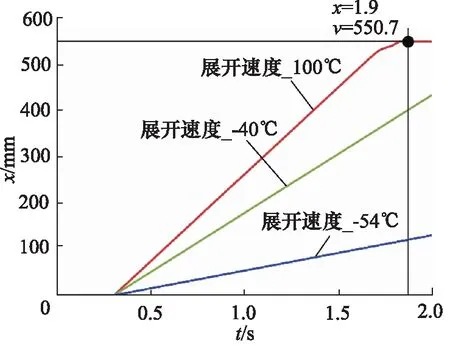

如图15、图16所示为不同温度下,系统展开过程的速度/位移-时间特性曲线,从特性图可以看出,油液温度对展开过程影响较大。温度越高,系统加速阶段时间越短。油液温度为107 ℃时,可以明显看到系统能够更快的达到匀速运动阶段,这是因为温度越高,油液黏性越低,运动过程产生的阻力越小。当油液温度为-54 ℃时,系统可以展开但运行速度较为缓慢,这满足低温条件下要求系统起动的要求, 从缓冲曲线可知此时系统缓冲时间明显加长。

图15 不同温度下的系统运动速度特性Fig.15 Velocity characteristic of system at different temperature

图16 不同温度下的系统运动位移特性Fig.16 Displacement characteristic of system at different temperature

4 结论

本研究以航空发动机液压反推作动系统为研究对象,采用Simulink和AMESim进行了联合仿真模拟研究。基于系统工作原理建立了反推作动系统仿真模型,研究了反推作动系统的展开和收起特性,同时探讨了温度对展开过程的影响。研究结果表明:

(1) 仿真模型对系统全行程运动过程具有良好的预测效果,可成为系统运行和功能性能的评估工具;

(2) 作动器的缓冲结构有助于减小系统末端机械碰撞速度,削弱撞击效应;

(3) 发生最大不同步位移的位置为反推作动系统展开和收起起始位置或终止位置,保证加载的同步性对减小同步性误差具有重要作用;

(4) 介质温度会影响系统的运行速度,低温情况下系统仍可以运行,但是运行时间逐渐变长。