氧化钇部分稳定氧化锆陶瓷涂层的高温耐久性辨析*

杜博宇,杨加胜,陶诗倩,3,赵华玉,钟兴华,庄 寅,盛 靖,倪金星,邵 芳,陶顺衍

(1. 中国科学院上海硅酸盐研究所中国科学院特种无机涂层重点实验室,上海 201899;2. 中国科学院大学材料与光电研究中心,北京 100049;3. 中国科学院上海光学精密机械研究所微纳光电材料与器件重点实验室,上海 201800)

1955 年,Kingery[1]研究报道了氧化锆陶瓷的高熔点、低热导特性。1975 年,Garvie 等[2]在Nature 上撰文指出了部分稳定氧化锆的四方相(t)→单斜相(m)转变具有马氏体相变特征,兼备相变增韧功效,并将部分稳定的四方相氧化锆形象地比拟为“陶瓷钢”。1978年,Stecura[3]报道了不同氧化钇相稳定剂含量氧化锆热障涂层(TBCs)的抗热冲击寿命,并明确了优化组成范围,由此揭开了氧化钇部分稳定氧化锆(YSZ)陶瓷涂层在航空、航天及能源动力领域工程应用的新篇章。具有高熔点、低热导、高热膨胀系数(CTE)和断裂韧性等优良性能的氧化钇部分稳定氧化锆热障涂层已广泛应用于航空发动机和工业燃气轮机,以提高航机/燃机热效能及其热端部件的高温耐久性[4–7]。

近年来,随着航空发动机向高推重比/涵道比/功重比方向的发展,涡轮前燃气入口温度(TIT)不断攀升,涡轮叶片等热端部件表面热障涂层的高温耐久性大幅降低。有不少研究将其简单归因为YSZ 陶瓷涂层在经历1200 ℃以上的服役过程发生了t→m 马氏体相变,同时伴随4%~5%的体积膨胀,诱发了涂层的过早开裂和剥落。但实际情况并非如此,一方面,随着TIT 的提升,根据韦恩位移定律,高温燃气焰流的红外特征波长向短波方向偏移。Kelly 等[8]对YSZ 涂层的电磁透射光谱研究显示,100~200 μm 厚度的陶瓷层对于5 μm 波长以下的入射光,有80%透过,呈透明态,这意味着此部分能量可直达结合层和基材;对于5~8 μm 的入射波长呈半透明态,一部分能量直达基材。高温合金基材的过热进一步造成了陶瓷层与金属基底间的热失配应力增大,引发涂层失效。另一方面,YSZ 涂层是以不可相变的四方相(Non-transformable tetragonal,t')为主晶相形态存在,而非热力学平衡态的四方相[9],有资料显示[10–12],经24 h@1600 ℃热处理的YSZ 涂层依旧能维持t'相为主晶相,未见单斜相的产生。因此,面向更高服役温度条件下YSZ 涂层耐久性的大幅降低简单归因于伴随4%~5%的体积膨胀的t→m 马氏体相变是不合理的。

美国NASA 的研究显示[13],适当增加陶瓷层厚度,可有效阻挡辐射透射,当YSZ 陶瓷层厚度不低于330 μm时,透射截止。就如在G 级和H 级重型燃机火焰筒内壁的YSZ 厚热障涂层,陶瓷层厚度达到1 mm 以上,陶瓷层表面承受着1300 ℃以上的高温,依然发挥着高可靠、长寿命的服役功效。与此类似的,还有航空发动机中的一级涡轮外环YSZ 厚陶瓷层,长期服役于1200 ℃以上的高温。另外,对于发动机叶片热障涂层的厚度增加会引发可靠性降低等问题,通过YSZ 陶瓷层的多层化结构调控,可显著提高YSZ 陶瓷层的反射率[14],起到抑制辐射传热的效果,从而提高了YSZ 陶瓷层的服役温度。

近年来,大量研究致力于发展具有比传统YSZ 热导率更低的如烧绿石、六铝酸盐和钙钛矿等结构的新一代氧化物陶瓷材料[15–21]。对此,曹学强[22]撰文指出,与YSZ 相比,稀土锆酸盐、铈酸盐、铝酸盐等在高温相稳定性、热导率、抗烧结或热膨胀系数方面有一定优势,但其断裂韧性低,成分也更复杂,单一陶瓷层的热循环寿命短。为了提高新型热障涂层的寿命,一方面涂层制备过程必须严格控制,另一方面是需要采用以YSZ 为内层,新材料为外层的双陶瓷层结构。为此,无论是传统的单陶瓷层还是具有良好工程应用前景的双陶瓷层结构,YSZ 陶瓷涂层依然是热障涂层的必选材料。

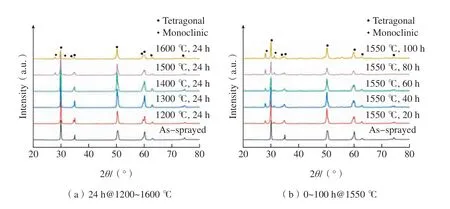

1975 年,Scott[15]最先报道了YSZ 的不可相变的介稳四方相(t')形态,1983 年,Miller[9]证实了(6–9)YSZ涂层由介稳四方相(t')为主晶相。近年来,国内外学者对t'相YSZ 的可靠服役上限进行了持续探究,Clarke等[16]在其研究中指出,高纯7–8YSZ 热障涂层的最高服役温度可达1300 ℃以上。Lima 等[17]的研究结果显示,高纯YSZ 涂层在1300 ℃以上(涂层表面温度)的燃气焰流热循环冲击试验中表现出良好的热循环寿命。Lughi 等[18]的研究显示,YSZ 涂层的最高可靠使用温度是1425 ℃。Zhao[10]和Zhai[11]等对大气等离子体喷涂(APS)和液料等离子体喷涂(SPS)YSZ 陶瓷涂层的高温稳定性进行了研究,发现24 h@1200~1600 ℃恒时变温条件下热处理的YSZ 涂层未见m 相, (20~100 h)@1550 ℃恒温变时条件下热处理的YSZ 涂层中,热处理40 h 的涂层中产生了m 相,并随热处理时间的延长,m 相含量增加显著。Lughi 等[18]对75 h@1425 ℃和195 h@1425 ℃热处理的YSZ 陶瓷涂层分别进行室温和90 ℃大气环境时效存放,经不同时间后涂层中发现了m 相。综上分析,业界对面向航空发动机用t'相YSZ陶瓷涂层的高温耐久性(或可靠服役上限温度)依然没有定论。

本研究以APS 工艺制备YSZ 陶瓷涂层,考察涂层经不同时长(2~300 h)、高温(1200~1600 ℃)热处理后的微结构、相组成、烧结收缩、抗折强度和断裂韧性等的变化规律,并分别对实验室进行过24 h@1200~1600 ℃和(20~100 h)@1550 ℃热处理并经室温存放7 年的SPS YSZ 试样进行相组成再分析,以此探究YSZ 陶瓷涂层的高温耐久性。

1 试验及方法

(1)涂层样品制备。采用配备F4–MB 等离子体喷枪、Twin120–A/H–h 型送粉器和ABB IRB6640/IRC5 机械手的瑞士Oerlikon Metco(原Sulzer Metco)MultiCoat大气等离子体喷涂系统在宽100 mm×长200 mm×高5 mm 铝合金水冷基板表面沉积3~4 mm 厚的YSZ 陶瓷涂层,所用喷涂粉体材料为Oerlikon Metco 公司的8YSZ,工艺参数参见文献[11]。从基板完整剥离的陶瓷涂层分别切割、磨加工为2.50 mm×5.00 mm×26.00 mm 试条和2.5 mm×20 mm×20 mm 方片(上下底面磨抛光)。

(2)涂层高温热处理。采用德国ThermConcept 公司生产的高温箱式炉(HTK20/17)对上述YSZ 陶瓷涂层试条和方片分别进行2 h@(1200~1500 ℃)、300 h@1400 ℃、100 h@1550 ℃和300 h@1600 ℃热处理,以试条考察陶瓷涂层的烧结收缩和抗折性能,以方片考察涂层的微结构、相组成和断裂韧性等。

(3)涂层抗折强度测定。采用Instron 5566(USA)万能材料测试机测定涂层的抗折强度(Bending strength,BS),试样尺寸为2.5 mm×5 mm×26 mm。室温条件下,采用三点弯曲法测试,端点间距为20 mm,压头下移速率为0.5 mm/min。计算公式如式(1)所示,抗折强度取5 个测值的平均值。

式中,p 为涂层试样弯曲试验折断时的总负荷,N;l 为弯曲试验两支点间的距离,cm;b 和h 分别为涂层试样截面的宽度和高度,cm。

(4)涂层物相分析。采用X 射线衍射(X–ray diffraction,XRD)技术。以日本Rigaku 生产的D/Max 2550V 型X射线衍射仪(Cu Kα,λ=0.15406 nm),工作电压和电流分别为40 kV 和100 mA,扫描范围为2θ=10°~90°,常规扫描速率为4°/min,物相精细分析计算采用小角度(27°~32°和72°~76°)慢速扫描,速率为0.2°/min。物相定量分析方法参照文献[19]。

(5)涂层微结构分析。采用日本HITACHI 公司SU8220 型场发射扫描电镜观察涂层样品表面形貌。经氩离子抛光(Ion milling device,EM TIC3X,Leica,Germay)的涂层截面金相样品采用配置有EBSD(Electron backscatter diffraction)探头(HKL Nordlys,Oxford Instruments,UK)的场发射扫描电镜(Magellan 400,FEI,USA)对涂层截面的显微组织进行表征,步长为150 nm,扫描的区域面积约为5100 μm2,以获得晶粒微区取向、晶体结构等信息。

(6)涂层线收缩率测试。参照标准HB 5353.2—2004《熔模铸造陶瓷型芯性能试验方法,第2 部分:烧成收缩率的测定》。

(7)涂层断裂韧性测试。采用压痕法[20–21]测量,采用奥地利Anton Paar 的MHT 微米压痕仪,对每个样品表面进行6 次压痕测试,均采用25 N 载荷,计算公式如式(2)所示,断裂韧性取平均值。

式中,υ为泊松比;ψ为维氏压头顶角(对于标准维氏压头,2ψ=136°);H 为材料硬度;P 为载荷,为平均裂纹长度。

2 结果与讨论

2.1 抗烧结特性

图1 给出了经历2 h@1200~1500 ℃试条(每个温度点5 个试样)的烧结线收缩率统计平均直方图,可以看出,经历2 h@1200 ℃和2 h@1300 ℃的YSZ 陶瓷涂层试条外形尺寸基本稳定;经历2 h@1400 ℃的YSZ 陶瓷涂层试条长度方向收缩了0.2%,宽度与厚度方向未有收缩,尤其是厚度方向还略呈现膨胀,这体现了陶瓷涂层的非各向同性特征。陶瓷涂层是由无数的粉体熔滴沉积铺展堆叠而成,厚度方向,即沉积方向的微观结构与其他两个方向存在明显的差异,导致了烧结收缩行为的不同。经历2 h@1500 ℃陶瓷试条在3 个方向上均产生同等程度收缩,其收缩程度均大于前3 组温度下的样品。考虑试条厚度为2.50 mm,其宏观尺寸变化幅度为0.01 mm 时,线收缩率达到最大0.4%,已为游标卡尺计量精度的极限。为此,试条宽度和厚度,尤其是厚度的尺寸变化率仅供参考,不作深入探究。对于涂层线收缩率的计量以长度方向测值为准。总体来说,试条在上述热处理条件下维持良好的尺寸稳定性。

图1 经历2 h@1200~1500 ℃试条的烧结线收缩率统计平均直方图Fig.1 Statistical mean histogram of sintering line shrinkage of strips after 2 h@1200–1500 ℃ test

经历2 h@1200~1500 ℃热处理试样微观结构发生演变,烧结伴随其晶粒生长、孔隙弥合等过程[22–23]。图2 为2 h@1200~1500 ℃热处理后试条抗折强度,可以看出试条抗折强度随热处理温度的提高而持续攀升。喷涂态涂层中含有较多微裂纹和孔隙,随着热处理温度的升高,陶瓷层内分支裂纹发生愈合,孔隙率降低,片层内柱状晶间隙和层间微裂纹进一步弥合[24]。层内不同尺度微结构的演变使得涂层致密化程度逐渐增加,进而使陶瓷层抗折强度等力学性能持续增强。

图2 经历2 h@1200~1500 ℃试条的抗折强度Fig.2 Bending strength of strips after 2 h@1200–1500 ℃ test

图3 为经历300 h@1600 ℃热处理前后的试条宏观形貌,图4 给出了经历300 h@1600 ℃试条的烧结线收缩率统计平均直方图。即便经历300 h@1600 ℃热处理后,YSZ 试条长、宽、高3 个方向的线收缩率平均值仅为0.4%、0.2%和0.3%(实际平均收缩尺寸为:长~0.10 mm;宽~0.01 mm;高~0.01 mm),该热处理后试样线收缩率与热处理2 h@1500 ℃的试条相当。可见,YSZ 涂层在该温度下仍呈现出优异的抗烧结性能。

图3 300 h@1600 ℃热处理前后的试条宏观形貌Fig.3 Macroscopic morphology of strips before and after 300 h@1600 ℃ heat treatment

图4 经历300 h@1600 ℃试条的烧结线收缩率统计平均直方图Fig.4 Statistical mean histogram of sintering line shrinkage of strip after 300 h@1600 ℃ test

2.2 相稳定性

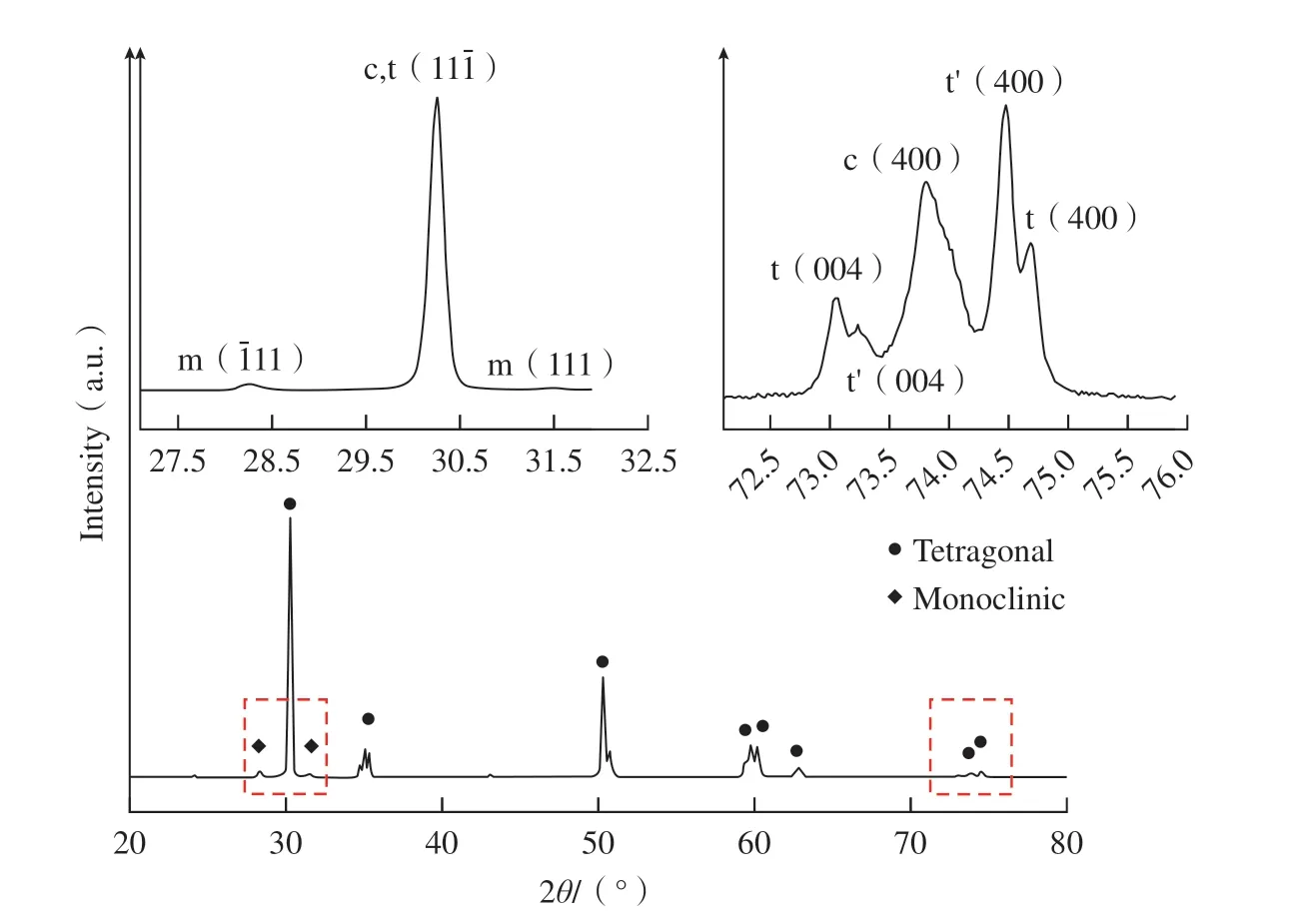

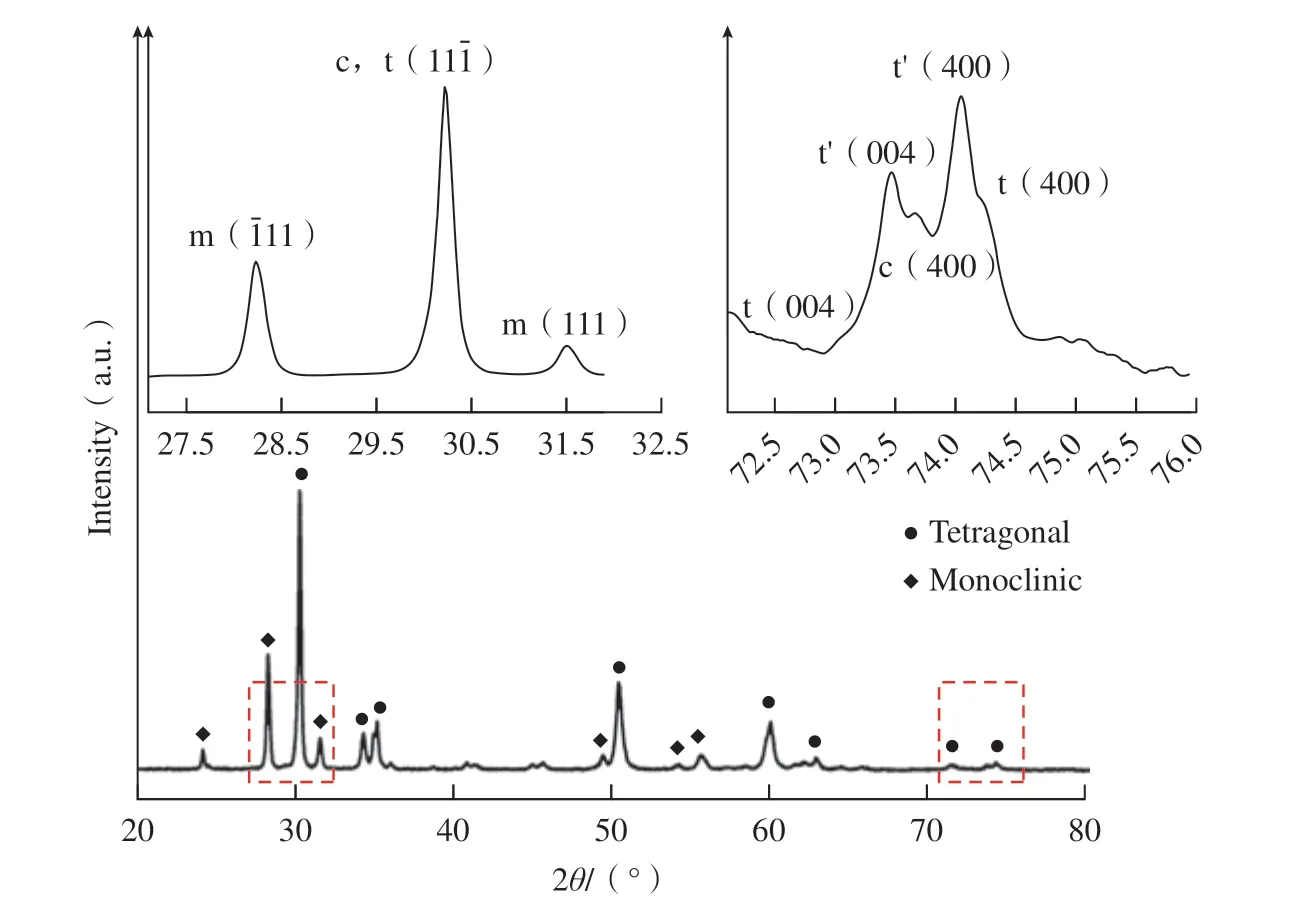

图5 和6 分别为经历了300 h@1400 ℃和300 h@1600 ℃热处理方片试样的精细XRD 图谱。可见,经历300 h@1400 ℃热处理后,涂层主晶相依旧为不可相变的介稳四方相(t'),但其中出现了m 相,结合相定量分析计算,结果见表1。相对于喷涂态试样,300 h@1400 ℃热处理试样内发生了t'→t+c 相变,并有少量m 相(3.55%)生成; 300 h@1600 ℃热处理试样则产生大量m 相(35.41%),即该热处理过程中除发生t'相的分解外,也有大量t→m 马氏体相变的发生。另外,两方片试样均保持完整无损,表明m 相的生成未对试样产生宏观的破坏性损伤。结合Ren 等的研究[19],在1350 ℃热处理近8 h 后,t'→t+c 相变完成,因此推断1400 ℃高温热暴露下,t'相的分解相变在前4 h 内完成。同时Zhao 等[10]的研究显示,1550 ℃热处理,涂层经过40 h 后单斜相开始出现,同样推断1400 ℃热处理下,t→m 相变发生在40 h 之后。而上述300 h@1400 ℃热暴露后试样中只有少量单斜相的产生,说明在1400 ℃条件下,陶瓷层可以在较长时间范围(~300 h)保持相组成的稳定,即以t'为主晶相,图5 中2θ 为72.5°~76.0°的精细分析结果验证了该论断。

图5 YSZ 涂层经受300 h@1400 ℃高温时效后的精细XRD 图谱Fig.5 Refined XRD pattern of YSZ coating after high temperature aging at 300 h@1400 ℃

图6 YSZ 涂层经受300 h@1600 ℃高温时效后的精细XRD 图谱Fig.6 Refined XRD patterns of YSZ coating after high temperature aging at 300 h@1600 ℃

表1 YSZ 涂层经受高温时效前后的相组成计算结果(体积分数)Table 1 Calculation results of phase composition of YSZ coating before and after high temperature aging (volume fraction) %

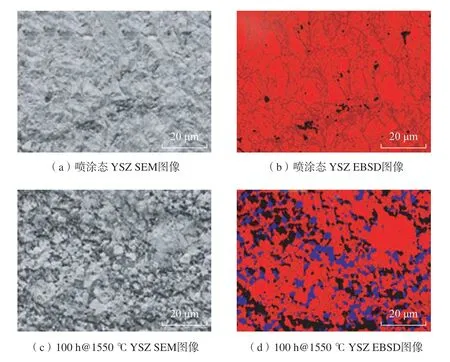

图7 为经历了100 h@1550 ℃热处理前后试样的SEM–EBSD 微观形貌和相组成分布,可以看出,喷涂态涂层由单一的四方相组成,经热处理后,主晶相为t 四方相,同时产生少量由平均晶粒尺寸为0.715 μm 组成的单斜相,其体积分数约为12.4%。

图7 经历100 h@1550 ℃热处理前后试样的SEM–EBSD 微观形貌和物相分布[12]Fig.7 SEM–EBSD micromorphology and phase distribution of samples before and after heat treatment at 100 h@1550 ℃[12]

图8 为2020 年9 月对实验室存放了7 年的经历高温热处理(24 h@1200~1600 ℃和0~100 h@1550 ℃)SPS YSZ 涂层试样的相组成再分析结果。对比第1 轮测试结果[10]发现,室温存放7 年后,24 h@1500 ℃、24 h@1600 ℃和20 h@1550 ℃恒温热处理试样均产生单斜相,24 h@1400 ℃及以下温度处理的样品相组成与原始一致。YSZ 涂层经历热处理过程中,因高温扩散加剧,促进了晶粒生长。当达到一定尺度后,晶粒中富Y 区转变为c 相,贫Y 区转变为t 相,冷却收缩后,样品中存在一定的压应力。经室温长期存放,涂层内部应力逐渐释放,触发了t→m 马氏体相变。24 h@1400 ℃及以下温度处理的样品未相变,表明贫Y 区t 相尺寸未达到发生相变的临界尺度,故而在后续存放过程中未相变,而大于1400 ℃的热处理使其能够越过扩散位垒,形成了一定量大于临界尺寸的t 相。上述结果也表明,在较短热处理时长条件下,温度低于1400 ℃不会引起相变的发生。结合300 h@1400 ℃热处理试样结果,其中产生3.55%的m 相,说明在1400 ℃下热处理时间的延长(~300 h)会激活离子扩散并产生少量相变,与Lughi等[18]研究结论相一致。同时,对照业界认可的m 相含量低于5%不影响涂层正常使用的观点,YSZ 涂层的长时(≥300 h)可靠耐受温度上限定为1400 ℃是合理的。

图8 存放7 年的高温热处理SPS YSZ 涂层再分析XRD 谱图(2020 年9 月)Fig.8 Reanalysis XRD pattern of tested SPS YSZ coating after 7 years storage (in September 2020)

2.3 微结构与断裂韧性

图9 为不同热历史YSZ 抛光陶瓷涂层表面的微观形貌结构,可见,经历高温时效的YSZ 涂层抛光表面的晶界被清晰勾勒,晶粒生长发育态势明显。以往研究显示[10–12],喷涂态YSZ 涂层的晶粒尺寸为亚微米态,经历300 h@1400 ℃和300 h@1600 ℃热处理后的晶粒尺寸分别达到1~4 μm 和1.5~8 μm。经历300 h@1600 ℃热处理试样部分片畴结构晶粒的周边晶界呈现宽化现象,这可能与t→m 马氏体相变伴随的体积膨胀效应密切相关。这种现象在经历300 h@1400 ℃试样中尚未出现。以压痕法测试的涂层断裂韧性K1C显示,经历300 h@1600 ℃热处理试样的测值明显高于喷涂态试样,分别为(4.71±1.38)MPa·m1/2和(2.82±0.24) MPa·m1/2,马氏体相变增韧效果显著。

图9 YSZ 抛光陶瓷涂层表面形貌Fig.9 Surface topography of polished YSZ ceramic coating

3 结论

结合YSZ 陶瓷涂层的烧结线收缩率、高温热处理和室温时效的相稳定性以及微结构与其断裂韧性的表征,经24 h@1400 ℃热处理并于室温环境存放7 年的YSZ 涂层保持t'相为主晶相;经300 h@1400 ℃热处理,YSZ 涂层中单斜相体积分数为3.55%;经100 h@1550 ℃热处理,YSZ 涂层中单斜相体积分数和平均晶粒尺寸分别为12.4%和0.715 μm,相比于喷涂态,亚微米微孔增多,利于高温隔热;经300 h@1600 ℃热处理,YSZ 涂层中单斜相体积分数为35.41%,样件完整,未见碎裂;K1C测值为(4.71±1.38) MPa·m1/2。可以推断YSZ 陶瓷涂层保持优良耐久性(不低于300 h)的可靠服役温度上限为1400 ℃。