基于受限空间的超长地下连续墙钢筋笼整体吊装施工控制研究

苗壮壮 武斌

中电建市政建设集团山东工程有限公司 山东 济南 250031

引言

因为超长地下连续墙钢筋笼本身的特殊性,既体积大、重量大、刚度小、作业空间有限,在施工过程中既要保证钢筋笼的强度、刚度和整体性,还要注意作业人员和机械设备伤害。在地下连续墙钢筋笼吊装施工中,由于场地条件限制,钢筋笼无法一次吊装入槽,而只能在受限空间内进行分步、多次起落转移。在此过程中,由于吊点位置不同、起吊方式不同、下放速度不同等因素影响,钢筋笼在吊装过程中会出现不同程度的弹性变形。为防止钢筋笼过大变形,发生结构性破坏,必须对钢筋笼吊装过程进行跟踪监测以保证其安全,并根据监测数据及时调整优化。

1 工程概况

该隧洞工程进口为素填土区,洞口左上方为选矿厂洗矿池。洗矿池为土体堆积形成,稳定性差,透水性强,为了防止左侧边坡垮塌危险,确保隧洞进口段施工安全和工期因素,故设计为地下连续墙结构。地下连续墙控制桩号为K7+794~K7+867,控制长度为73m,共分为26幅,其中22幅为标准分段,分段为直线型,长度均为6m;剩余4幅为非标准分段,其中两个分段为直线型,长度均为4m,另外两个分段为L型,长度分别为4.6m(见图1)。

本工程地下连续墙最大深度为34.29m,最大钢筋笼重量为34t。钢筋笼标准段外形尺寸最大为34.29m×6m×1m,最大吊装高度约为45m,最大起重重量约为36t(包括钢筋笼、预埋件、钢丝绳、扁担梁重量)。

为降低吊装风险,本着安全第一原则,对槽段施工顺序进行优化,确保较浅槽段先行施工,这样工字钢即可安装在笼体较轻的槽段,减轻较深槽段钢筋笼整体重量[1]。

2 技术原理

本工程采用220t的汽车吊作为钢筋笼起吊的主吊,根据钢筋笼长度和吊具长度即钢筋笼吊起后离地高度,可确定主吊吊起后高度最大为50m,考虑钢筋笼吊起后防止钢筋笼旋转碰撞主吊臂架,经计算主吊回转半径r=9m,根据吊车性能参数确定主吊臂长45m,工作半径9m,最大起吊重量为43.6t>36t。

副吊最大受力出现在钢筋笼起吊到60度角时,最大受力为钢筋笼重量及吊具重量的60%,即Q=34×60%+2=22.4t

根据130t汽车吊主臂起重性能表,可知130t汽车吊主臂长38.4,工作半径在10m范围内,吊装重量为33.3t,满足吊装要求。

整体吊装技术原理:首先根据钢筋笼重量,计算主吊吊起高度及起重臂长度,根据相关规范确定主吊主吊臂尺寸。考虑到钢筋笼在运输过程中可能发生扭转,必须采取相应措施保证钢筋笼起吊时不发生扭转,为此在起吊前,必须先确定起吊时钢筋笼是否处于水平状态,若不是,则在钢筋笼尾部用角钢制作一个旋转中心(钢筋笼离地面最大距离即为旋转中心),计算该旋转中心距离地面的高度。钢筋笼起吊过程中,利用塔吊的起重臂长度,通过吊具的调整和钢筋笼起吊高度控制,确保钢筋笼在起吊后不发生扭转。钢筋笼吊起后,由现场监理人员及总包单位技术人员进行检查,确保钢筋笼不发生扭转。

3 钢筋笼关键部位应力和变形控制措施

3.1 钢筋笼吊点的合理布置

考虑到该工程地下连续墙钢筋笼吊装时,钢筋笼的起吊、下放过程中需要多次调整吊点位置,钢筋笼的重心随着吊点位置的变化而发生变化,对钢筋笼的稳定性影响较大,因此将钢筋笼吊点设置在钢筋笼的重心附近[2]。在起吊过程中,主吊位置与钢筋笼重心距离最小,而副吊位置与钢筋笼重心距离最大,因此在起吊过程中,钢筋笼的主吊点、副吊点应尽可能选择在钢筋笼重心附近,避免钢筋笼受力过大而造成安全事故。该工程中,主吊位置和副吊位置的选择方案主要根据设计图纸和相关规范,同时根据现场实际情况进行了多次论证。根据相关规范,当钢筋笼主吊位置位于地下连续墙内侧时,其弯矩最小;当钢筋笼副吊位置位于地下连续墙外侧时,其弯矩最小;当钢筋笼主吊位置位于地下连续墙内侧时,其弯矩最大;当钢筋笼副吊位置位于地下连续墙外侧时,其弯矩最小。

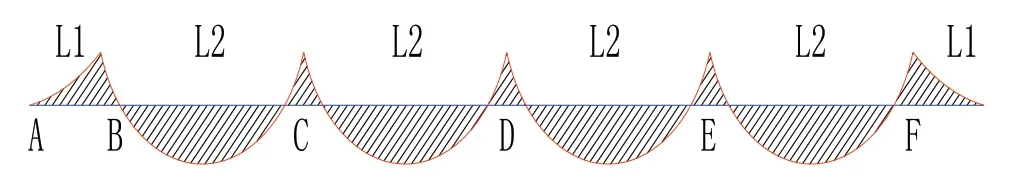

以标准钢筋笼长30m为计算,根据弯矩平衡定律,正负弯矩相等时所受弯矩变形最小的原理,由L2=2L1,2L1+4L2=30,可知L1=2.25m,L2=6.36m。因此,选择A、B、C、D、E、F六点时钢筋笼起吊时弯矩最小(见图2)。

图2 钢筋笼受力示意图

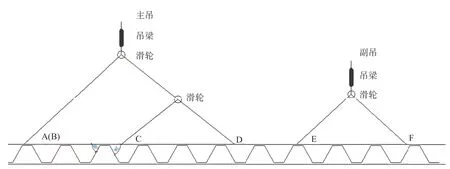

根据技术数据和实际吊装经验,在主吊段, BC段长8m,CD段取6m,在副吊段DE= L2=6.36m,取整确定DE长7m,其他各点位置也做适度的调整,EF段取8m,F点距离钢筋笼底部2m。

在起吊过程中,A(B)、C、D为主吊位置,E、F为副吊位置(见图3)。

图3 钢筋笼吊点布置图

3.2 整体吊装步骤

钢筋笼吊放采用双机抬吊,空中回直。起吊时必须使吊钩中心与钢筋笼重心相重合,保证起吊平衡。主吊机用16m(起吊绳)+12m(连接绳)长的钢丝绳,另外备有8m和6m的钢丝绳各两根,辅吊机用12m长的钢丝绳[3]。

3.2.1 钢筋笼整体吊装具体分六步走。第一步:指挥主、副两吊机转移到起吊位置,主吊置于第一根水平筋位置,吊机中心与钢筋笼中心相距10.0m以内。副吊置于笼底以上3m处,吊机中心与钢筋笼中心相距9m,起重工分别安装吊点的卸扣后。检查两吊机钢丝绳的安装情况及受力重心后,开始同时平吊,缓缓将钢筋笼抬离钢筋笼平台。

第二步:钢筋笼抬离钢筋平台后,主吊起钩,根据钢筋笼尾部距地面距离,随时指挥辅机配合起钩。主吊和副吊继续提升,提升过程中根据现场吊车指挥人员信号,保证副吊钢筋笼一端不会碰地,当钢筋笼提成到一定高度后,副吊停止提升动作。

第三步:钢筋笼立起过程中副吊机顺转至合适位置,让钢筋笼垂直于地面。

第四步:钢筋笼直立后,指挥起重工卸除钢筋笼上副吊起吊点的卸扣,然后远离起吊作业范围。主吊缓慢平稳行走至地连墙槽段位置,慢慢将钢筋笼放入槽段,当钢筋笼下放至A吊点,用40mm厚搁置钢板临时搁置钢筋笼于导墙上,卸掉A吊点卸扣,同时将预留钢丝绳与B吊点钢丝绳用卸扣连接。

第五步:去掉槽钢,钢筋笼继续由主吊下放至B吊点,再用40mm厚搁置钢板临时搁置钢筋笼于导墙上,然后打开B吊点卸扣,将钢丝绳与吊筋用卸扣连接。

第六步:缓缓起吊抽出槽钢,钢筋笼完全由吊筋4个吊点共同承担受力,再由主吊缓慢将钢筋笼送放到位。

3.3 现场管理应急保证措施

3.3.1 起吊前的质量检查。由质检工程师与安全员对钢筋笼的焊接质量、吊具安全性能以及钢丝绳与吊环、吊点连接情况检查,经监理工程师验收合格后,方可起吊。起吊作业中,吊机所有动作由指挥长统一安排和指挥。

3.3.2 起吊后的检查及防护措施。正式起吊前应进行试吊,将钢筋笼平吊起身离地面约0.5m待稳定后,再次检查吊车支腿、吊具及钢筋笼是否存在变形过大的问题。如果钢筋笼发生了下沉或弯曲,则应立即停止起吊,排除问题后方再次起吊。

安排专人检查周围地面沉降情况,测量人员采用GPS对钢筋笼的定位和测量,保证钢筋笼的起吊下放精度。

3.3.3 加强应急预案培训和演练。施工前,应制定详细的应急预案,包括事故发生时的人员组织、救援措施和物资供应、人员疏散等内容,并组织演练,使施工人员在发生突发事故时能够正确地采取应急措施。建立事故应急救援体系,使现场施工人员熟悉应急预案,掌握应急操作程序和方法,提高应对突发事故的能力。

3.3.4 建立事故应急救援机制。

(1)项目部组建立以项目经理为组长,施工生产、安全、调度等部门参加的应急救援领导小组,发现险情时现场带班人员、作业班组长、安全员有权停止施工,组织现场人员撤离到安全地域,并根据应急救援预案开展工作。

(2)事故现场救援处置工作结束后,积极配合上级有关部门的全面的调查、检测、分析和评估工作。通过事故调查评估,总结经验教训,完善工程安全事故预防措施和应急救援预案[4]。

4 结束语

随着国内大基建的快速发展,地下连续墙施工技术应用日益广泛。特别受工期限制,施工环境复杂,多工种交叉作业的影响,对超长地下连续墙钢筋笼整体吊装施工控制技术提出了更高要求。施工过程中,对于超过一定规模的危大工程必须组织专家评审,严格按照施工规范及相关评审意见进行组织施工。针对本工程钢筋笼的结构形式及施工难点,通过优化槽段施工顺序和钢筋笼吊装方案,加强现场管理和建立事故应急响应机制等措施,保证钢筋笼吊装过程安全,为企业带来经济效益和社会效益,同时也为类似工程的施工提供参考。