城轨车辆结构服役寿命评估体系研究

龚晓波,阎 锋,汤劲松,康兴东,王浩宇,杨国栋,李 爽

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

城轨车辆以其运量大、安全可靠和准点舒适等优势在国内外已成为最主要的城市交通工具。城轨车辆是由车体、转向架、牵引系统、制动系统等多个子系统和部件组成的复杂机电系统,各子系统和部件的使用寿命不尽相同,其中车体、转向架构架等结构是整个车辆的骨架,其寿命直接决定着车辆的总服役寿命。

通过开展城轨车辆结构服役寿命评估体系研究,对保证车辆服役期内安全可靠运行、确定车辆能否满足原设计寿命要求、到期后能否延长服役周期、后续维修策略及成本控制均具有重要意义。

1 工程背景

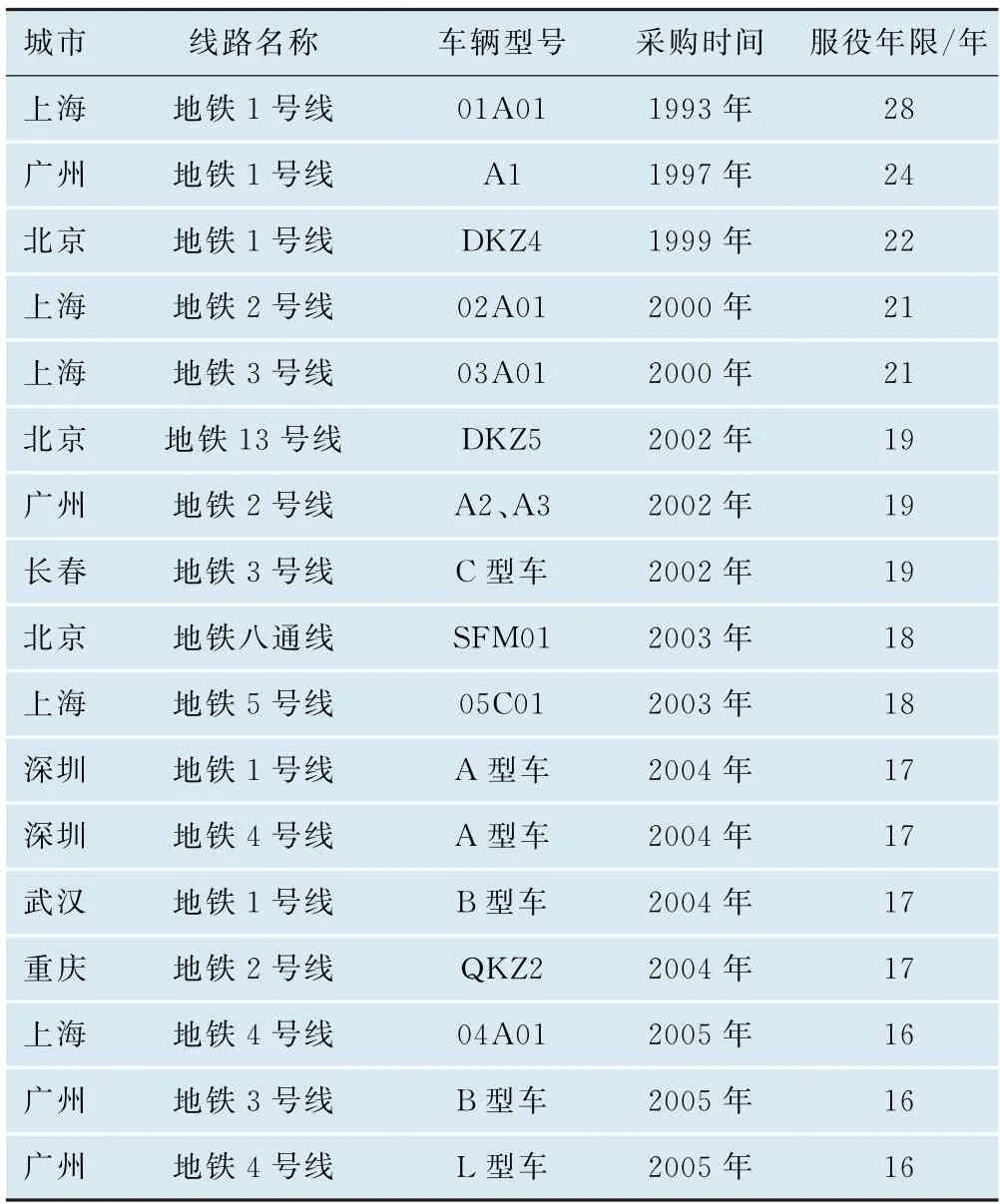

自1993年上海地铁1号线开通以来,中国城市轨道交通建设进入了快速发展期,现已有40多座城市近220条轨道交通线路陆续开通运营[1]。截至2021 年初,国内已有多批次城轨列车到达设计半寿命期或第二次大修期,甚至部分批次列车已接近30 年设计寿命,如表1所示。

表1 城轨列车服役年限统计(超半寿命期)

由于城轨车辆固有的使用频率高、客流量变化明显、启停频繁和线路构造复杂等运用特征,随着运营时间和里程的增长,车辆结构关键部位腐蚀、磨损及疲劳裂纹等问题日益突出,严重时将直接影响列车的运行安全;另外,由于列车设计半寿命期或第二次大修期涉及到诸如牵引、制动和网络等子系统寿命到限更新或国产化升级改造等工作,若列车使用到达30年设计寿命后直接报废,新换子系统得不到充分地全寿命应用,会造成总体运营成本提升等问题。因此,针对“列车未到达设计寿命,车体、转向架构架等关键结构已出现大量裂纹,能否继续使用”,“列车即将到达设计寿命,车辆结构运用状态良好,能否延寿及如何延寿”以及“列车即将到达设计半寿命期或第二次大修期,如何经济、合理地制定检修规程”等运营单位格外关注的问题,有必要结合工程实际开展系统性、综合性的城轨车辆结构服役寿命评估体系研究。

2 国内外研究现状

由于国外城轨车辆发展起步较早,所以较早地开展了在役状态下城轨车辆服役寿命研究。俄罗斯科学计算中心通过外观检查、超声波测厚、无损探伤及仿真计算等手段,对相应城市运营的E、EM 和81系列地铁车辆进行了延长使用寿命评估[2];AECOM 公司分别对澳大利亚昆士兰不锈钢车和西澳大利亚公共运输局A 系不锈钢车进行了剩余寿命和延长服役寿命研究,研究内容主要包括状态检查、疲劳强度仿真计算、同类车辆对比分析以及线路动应力和加速度试验等;美国博思艾伦咨询公司对某一铝合金车体结构进行了剩余寿命评估,其研究方案为状态检查、静强度试验、线路动应力和加速度试验[3]。

北京地铁DK2型车于1969年投入使用,期间为满足北京奥运会运输能力需求,北京地铁公司通过组织专家评审会,采用经验法对超期服役列车进行了技术评估和改造工作;广州地铁1号线列车于1997年投入运营,2016年初,广州地铁公司以1号线铝合金车体为研究对象,国内首次开展了铝合金车体服役寿命评估研究,该项目通过现场检查、静强度和刚度评估、基于有限元仿真的疲劳强度评估以及基于线路试验的疲劳寿命评估等手段,系统评估了铝合金车体的服役寿命[3];北京地铁1号线DKZ4型车2021年初将陆续到达第二次大修期,而厂修方案需依据车辆结构使用寿命制定,因此,北京地铁公司于2019年通过状态检查、无损检测、有限元计算、动应力测试及疲劳性能评估等手段,系统评估了该型车车体和转向架构架等关键构件的使用寿命[4]。

通过对比可知,以上各评估工作开展方法不一,研究思路迥异,究其原因,可能与缺少相应技术资料、车辆实际性能和运用情况不同,以及尚无统一的服役寿命评估标准等有关;但这些研究工作无疑为构建科学合理的城轨车辆结构服役寿命评估体系开拓了思路,具有重要的参考价值。

3 评估体系流程

通过研究国内外轨道车辆寿命评估相关技术和经验[5-9],结合无损检测、理化分析、有限元计算、台架试验、线路试验、疲劳强度及断裂力学等学科,在国内首次开展了城轨车辆服役寿命评估方法研究,并通过北京、广州、上海、天津等多个城轨车辆服役寿命评估项目,积累了丰富的工程实践经验。在此基础上,形成了更为全面、系统的城轨车辆结构服役寿命评估体系,具体流程如图1所示。

图1 城轨车辆结构服役寿命评估体系流程图

3.1 技术资料收集

车辆结构服役寿命评估前期,需首先对实车现状进行调研,并掌握车辆相关技术资料和运营信息,为后续评估工作顺利开展奠定基础。需收集的技术资料主要包括设计技术资料、新车仿真及试验资料、检修及修补资料、运营信息资料和相关材料或接头试样。其中设计技术资料主要包括结构图纸和相关技术参数等,为车辆结构建模及仿真计算提供输入;新车仿真及试验资料主要包括静强度和疲劳强度计算、试验报告等,以便了解车辆结构应力分布情况及相应评价标准;检修及修补资料主要包括检修规程和检修记录文件等,以便掌握车辆结构强度薄弱部位、缺陷信息及补强情况;运营信息资料主要包括车辆运行线路、环境和频率等信息,以及运营里程和客流量信息等资料,以便详细了解车辆性能和运用状态;另外,必要情况下,需在车辆结构关键部位取样,为力学性能测试及微观组织形貌分析提供试样。

3.2 车辆结构状态评估

车辆结构状态评估包括尺寸检查、腐蚀检查和无损探伤,主要评估长期运用造成的结构劣化情况。首先依据车辆技术文件和图纸,对车体拱度、车体断面尺寸、门窗尺寸以及转向架构架轴距、一系簧座对角线尺寸等关键尺寸进行测量,评价车辆结构关键部位的变形情况,以及校核关键结构与图纸的差异性,以便建立符合实车情况的实体模型。然后通过目视检查、关键尺寸测量等方法对车体主要承载部件、转向架构架等进行腐蚀检查,并对腐蚀形貌和尺寸进行描述和评级,以及计算腐蚀速率并进行评价,根据腐蚀检查结果,可进一步对实体模型关键尺寸进行修正。之后对车体主要承载部件和转向架构架等结构主焊缝及母材进行渗透探伤、磁粉探伤和超声波探伤,检查有无结构缺陷或裂纹,并按照相关标准对缺陷进行评定,探伤结果可为动应力试验测点布置提供依据,为裂纹扩展寿命计算提供缺陷尺寸参数。

3.3 车辆结构相关材料性能测试

相关材料性能测试主要包括理化性能分析、疲劳性能试验及断裂力学参数测定。理化性能分析,需在车辆结构关键部位取样,并进行力学性能测试、化学成分及微观组织形貌分析,以分析其性能是否由于长期服役而下降,是否存在超标微观组织缺陷。疲劳性能试验主要针对特殊细节类型的材料或接头形式,需选取与车辆结构关键部位相一致的材料或接头试样,并测定其相应存活率下的S-N曲线及条件疲劳极限,为特殊材料或接头疲劳寿命计算提供参数输入。断裂力学参数主要包括疲劳裂纹扩展阈值、断裂韧度及相应于Paris公式的材料常数A、m等,可分别通过疲劳裂纹扩展门槛值试验、平面应变断裂韧度试验以及疲劳裂纹扩展速率试验获取,所得参数可为裂纹扩展寿命计算提供参数输入。

3.4 车辆结构有限元分析

由于现阶段亟待开展寿命评估的车辆购进时间均较早,部分关键结构信息缺失,因此,需根据现有设计资料、维修图纸及现场测绘结果初步建模,之后,基于尺寸检查和腐蚀检查结果对三维模型进行修正完善,以便为有限元建模提供模型输入。

根据三维模型,建立车辆结构有限元模型。模型中,对于整车刚度及局部强度有影响的结构,均要考虑,同时为控制计算精度,应根据结构特点选取适当的单元类型和尺寸;另外,车体疲劳强度计算时,为真实模拟车辆的正常运营工况,需考虑底架吊挂设备、车内电气设备、车顶空调、门窗、内装以及乘客的质量分布。

静强度和疲劳强度计算依据现行相关标准以及原车仿真评价标准进行,以全面了解车辆结构应力分布情况,并对其静强度和疲劳强度进行评价;另外,根据计算结果确定强度薄弱部位,为车辆结构静强度和动应力试验提供应力测点布置依据。模态计算用于了解车辆整备状态和结构状态下的模态振型及频率,为动应力试验各测点部位动态特性分析提供依据。

3.5 车辆结构静强度及模态试验

根据静强度计算结果、行业惯例及经验确定应力测点位置,依据与静强度计算相一致的标准进行车辆结构静强度试验,评估其静强度和刚度,验证有限元模型的可靠性,并与新车试验报告对比分析车辆结构的退化情况。分别对整备状态和结构状态下的车体和转向架等进行模态试验,识别其模态振型和频率,判断整备状态下相应频率是否处于正常范围,并为动应力试验各测点部位动态特性分析提供依据。

3.6 列车线路动态试验

选取具有代表性的车辆在实际运行线路上进行动态试验,测试内容涵盖车辆结构关键部位应力、载荷、加速度及线路信息等。应力测点主要布置于同批次车辆检修过程中确定的危险部位,无损探伤发现存在缺陷的关键部位,静强度计算、试验和疲劳强度计算获取的强度薄弱部位以及其他类似车辆曾经出现故障的部位;对车钩、牵引拉杆等采用应变法进行标定,制作成测力构件并安装在车辆相应位置处;加速度测点主要布置于车体枕梁附近和需重点关注的局部区域,以及转向架轴箱、侧梁、电机和齿轮箱等部位。

为准确模拟列车实际承载运营状态,需根据列车运营信息资料,统计至少一周车辆的主要载荷状态等级及其所占的运行里程比例,以及乘客上下车引起的载荷变化范围等级及循环次数,进而为列车线路试验提供载荷输入。

线路试验过程中,列车应按照实际运营状态运行,在每种载荷状态下列车至少往返3次。试验完成后,采用数字信号处理技术,结合线路情况对实测信号进行处理;根据载荷和加速度时间历程,明确车辆的受力和加速度状态,并从时域和频域角度协助开展动应力测试数据的动态特性分析;采用雨流计数法对应力、载荷和加速度时域动态信号进行统计,获取不同载荷状态的应力谱、载荷谱及加速度谱,其中应力谱将为车辆结构疲劳寿命计算提供数据输入。

3.7 车辆结构疲劳寿命评估

车辆结构疲劳寿命评估需考虑列车运行过程中产生的疲劳损伤,以及列车到站上下客产生的疲劳损伤;在列车运行过程产生的损伤中,应考虑列车不同载荷运行状态对车辆结构疲劳寿命的影响。

首先基于工程中较为成熟的名义应力有限疲劳寿命计算方法及累积损伤法则[10-12],采用线路实测应力谱作为输入,根据车辆结构材质选取相应标准计算车辆结构的疲劳寿命。基于名义应力法的疲劳寿命评估流程为:

(1) 根据测点部位结构形式、应力方向、焊接状态等信息,从相应标准中选取与测点部位相对应的细节类型和S-N曲线;对于无法满足标准细节类型的接头形式,则需通过接头试样疲劳性能试验获取相应的PS-N曲线;

(2) 根据Palmgren-Miner法则,计算各测点在不同载荷状态下的疲劳损伤,并根据运行里程比例,计算车辆结构到达设计寿命时,因运行产生的损伤;

(3) 计算车辆结构到达设计寿命时,因上下客产生的疲劳损伤;

(4) 计算车辆结构到达设计寿命时的总损伤,进而计算其疲劳寿命。

名义应力法主要针对无缺陷结构的疲劳寿命评估,由于早期车辆结构焊接工艺不足,以及待评估车辆服役寿命过半等原因,不可避免地存在各类缺陷,甚至裂纹。因此,需采用断裂力学法对历次检修或状态评估中发现的关键部位处裂纹进行疲劳裂纹扩展寿命评估[13-15];同时,也可对车辆结构关键承载部位进行表面裂纹假定性预测,以分析其潜在安全性。基于断裂力学法的疲劳裂纹扩展寿命评估流程为:

(1) 根据车辆结构历次检修记录或无损探伤结果确定初始裂纹尺寸,初始裂纹尺寸也可假定为各种无损检测技术能确定出的裂纹尺寸,并对其进行当量化处理,进一步确定裂纹评定计算模型;临界裂纹尺寸根据断裂判据估算,也可由工程经验确定;

(2) 依据相关标准或试验测定的断裂力学参数,以及不同载荷状态下的实测应力谱,应用Paris公式和逐循环积分法逐级计算相应测点应力谱块对应的裂纹扩展量,由此计算不同载荷状态下裂纹到达临界尺寸时共运行的谱块数,并根据运行里程比例计算裂纹扩展寿命;

(3) 将裂纹扩展寿命除以相应寿命安全系数即可得剩余使用寿命。

3.8 车辆结构服役寿命确定

车辆结构的服役寿命主要取决于支撑车辆的主要部件,车体主要承载部件包括牵引梁、枕梁和侧梁等,转向架构架主要承载部件包括侧梁、横梁等。原则上由这些主要承载部件疲劳寿命或剩余使用寿命的最小值确定车辆相应结构的服役寿命。

4 结束语

(1) 通过研究国内外相关服役寿命评估技术,并结合多学科理论及丰富的工程实践经验,形成了更为全面、系统的城轨车辆结构服役寿命评估体系;

(2) 该评估体系可为开展城轨车辆结构服役寿命评估提供借鉴和指导,并为形成科学完整的城轨车辆结构服役寿命评估标准奠定基础;

(3) 通过该评估体系的工程应用,可评估出城轨车辆结构的服役寿命,为运营公司提供车辆使用期限和检修周期的决策依据;

(4) 该评估体系的建立是一个动态过程,今后仍需对相关先进评估技术和方法进行深入研究,以使该评估体系得到进一步优化与完善。