白炭黑硅烷化改性程度表征方法的研究

赵之朋,俞正洲,杜丽丽,魏传铎,王佳鹏

(1.山东阳谷华泰化工股份有限公司,山东 阳谷 252300;2.国家橡胶助剂工程技术研究中心,山东 阳谷 252300)

1992年,法国米其林公司提出“绿色轮胎”的概念,使用白炭黑替代炭黑应用于溶聚丁苯橡胶(SSBR)体系中,以此降低轮胎的滚动阻力,同时保证轮胎的湿地抓着力大及耐磨性能好。

新能源汽车的兴起对“绿色轮胎”有着较大的推动作用。新能源汽车在续航能力、车身质量、输出扭矩和体感噪声方面与传统燃油汽车区别较大,这要求新能源汽车轮胎在抓着力、低噪声、低滚动阻力以及耐磨性能方面具有较强的表现[1-4]。

白炭黑的结构不同,对“绿色轮胎”胎面胶性能的影响不同[5]。由于白炭黑表面富含大量羟基,极性大,致使白炭黑在橡胶基体中分散较为困难且易团聚,严重限制白炭黑应用。目前提高白炭黑在胶料中分散性的方法[6]大致分为:调整混炼工艺、添加硅烷偶联剂对白炭黑原位改性、添加白炭黑分散剂以及直接添加预改性高分散性白炭黑等。

硅烷偶联剂是一类有机硅化合物,其分子内同时含有两种不同化学性质的官能团,即有机官能团和硅氧烷官能团。在酸性无水和碱性环境中,硅烷偶联剂的含氧官能团可直接与白炭黑表面的羟基(孤立位)进行偶联作用;在酸性含水环境中硅烷偶联剂的含氧官能团先与水反应生成羟基,再与白炭黑表面的羟基进行偶联作用。含硫硅烷偶联剂的有机官能团可与橡胶发生接枝反应,从而可在橡胶和无机填料的界面之间建立桥接,把两种特性的材料相结合,提高白炭黑填充胶料的性能。硅烷偶联剂对白炭黑的改性程度大小直接影响白炭黑的分散性。

本工作主要研究白炭黑硅烷化改性程度的表征方法及不同用量偶联剂Si69改性白炭黑对胎面胶性能的影响,以期为白炭黑高填充量胶料的实际生产提供参考。

1 实验

1.1 主要原材料

SSBR,牌号RC2564-T,充油37.5份,中国石油独山子石化公司产品;钕系顺丁橡胶,牌号Buna CB24,德国朗盛集团产品;炭黑N234,江西黑猫炭黑股份有限公司产品;白炭黑Newsil®175,确成硅化学股份有限公司产品;偶联剂Si69、氧化锌-80、防护蜡3241、硫黄-80、促进剂CBS-80,山东阳谷华泰化工股份有限公司产品。

1.2 配方

SSBR 96.25,顺丁橡胶 30,炭黑N234 10,白炭黑 60,偶联剂Si69 变量(V1配方 0,V2配方 2,V3配方 5),硬脂酸 3,氧化锌-80 3.75,防老剂4020 2,防老剂RD 1,防护蜡3241 1,硫黄-80 1.88,促进剂CBS-80 1.88,其他2.5。

1.3 主要设备和仪器

XK-160型开炼机,大连诚信橡塑机械有限公司产品;XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;GT-7017-M型老化试验箱,中国台湾高铁检测仪器有限公司产品;3365型万能电子拉力试验机,美国英斯特朗公司产品;MonTech MDR 3000型橡胶加工分析(RPA)仪,德国蒙泰克集团产品;VR-7130型动态热力学分析(DMA)仪,日本上岛制作所产品。

1.4 试样制备

混炼胶的制备采用3段混炼工艺,一段和二段混炼在XSM-1/10~120型密炼机中进行,三段混炼在XK-160型开炼机上进行。在密炼过程中通过调整转速和循环水冷却来控制胶料温度、通过调整硅烷化反应时间来控制硅烷化反应程度[7]。为防止焦烧的发生,密炼过程中胶料温度应控制在155 ℃以下,并在密炼最后阶段通过调整转速将胶料温度控制在(150±3) ℃保持180 s,以促使白炭黑与偶联剂Si69进行充分的硅烷化反应。

一段混炼工艺为:密炼机的初始温度为50~60 ℃,填充因数为0.73,转子转速为65 r·min-1,加生胶→压压砣(60 s)→提压砣→加1/2白炭黑、炭黑、1/2偶联剂Si69(10 s)→混炼(60 s)→提压砣(10 s)、加剩余白炭黑和偶联剂Si69→混炼(60 s)→提压砣清扫(10 s)→混炼(50 s)→提压砣(10 s)→压压砣混炼(50 s)→提压砣(10 s)→压压砣→调整转速→(150±3) ℃下保持180 s→排胶。

二段混炼工艺为:密炼机的初始温度为50~60 ℃,填充因数为0.70,转子转速为65 r·min-1,加一段混炼胶→压压砣(60 s)→提压砣→加防老剂、硬脂酸、氧化锌(10 s)→压压砣→在(150±3) ℃下保持180 s→排胶。

三段混炼工艺为:开炼机的前辊温度为70 ℃,后辊温度为80 ℃,在1.4 mm辊距下,将二段混炼胶包辊60 s,加入硫黄和促进剂CBS-80,混炼吃料60 s,左右割刀各2次,每次间隔30 s;在0.2 mm辊距下,薄通、打三角包4个,在1 mm辊距下打卷6个,将辊距调整为1.8 mm,下片,停放待用。

混炼胶在平板硫化机上进行硫化,硫化条件为160 ℃×t90。

1.5 分析测试

1.5.1 Payne效应

采用RPA仪对未加硫黄和促进剂的二段混炼胶进行Payne效应测试,测试条件:在120 ℃、1.67 Hz频率、7%应变下扫描25 min,然后在100 ℃、0.1 Hz频率下进行应变扫描,应变范围0.1%~50%,测试弹性模量(G')。

1.5.2 小应变等温试验

采用RPA仪对未加硫黄和促进剂的二段混炼胶进行G'的测试,测试条件:温度 160 ℃,频率1.67 Hz,应变 变量(1%,3%,10%),时间 10 min。

1.5.3 动态力学性能

采用DMA仪进行温度扫描,测试条件:温度范围 -70~100 ℃,频率 10 Hz,静应变 5%,动应变 0.25%,升温速率 1 ℃·min-1。

1.5.4 其他性能

胶料其他各项性能均按相应国家标准或企业标准进行测试。

2 结果与讨论

2.1 Payne效应

二段混炼胶的G'-应变曲线如图1所示。

图1 二段混炼胶的G'-应变曲线

从图1可以看出,V1配方混炼胶在小应变下G'较大,随着应变的增大,G'急速下降,这种现象即为Payne效应,这是由于在应变作用下存在着填料网络破坏与重建的动态过程,在不同的应变下,两者速率不同[8-10]。白炭黑填充胶料中各部分的相互作用分别对胶料的G'作贡献,其中流体动力学的影响、橡胶与橡胶的网络、填料与橡胶之间的相互作用对于G'的贡献是不依赖于应变的。在应变小于50%时,填料与填料之间的网络破坏是引起白炭黑填充胶料G'变化的主要原因。随着偶联剂Si69用量的增大,胶料的Payne效应显著减小。与未添加偶联剂Si69的胶料相比,当偶联剂Si69占白炭黑用量的1/30时,ΔG'下降27.9%;当偶联剂Si69占白炭黑用量的1/12时,ΔG'下降58.8%,表明偶联剂Si69可改善白炭黑的分散。V1配方胶料的Payne效应较强,主要是因为未加入偶联剂Si69对白炭黑改性,白炭黑与橡胶的相容性差,且在测试过程中120 ℃加热阶段使在密炼剪切作用下分散的白炭黑二次团聚。

2.2 小应变等温试验

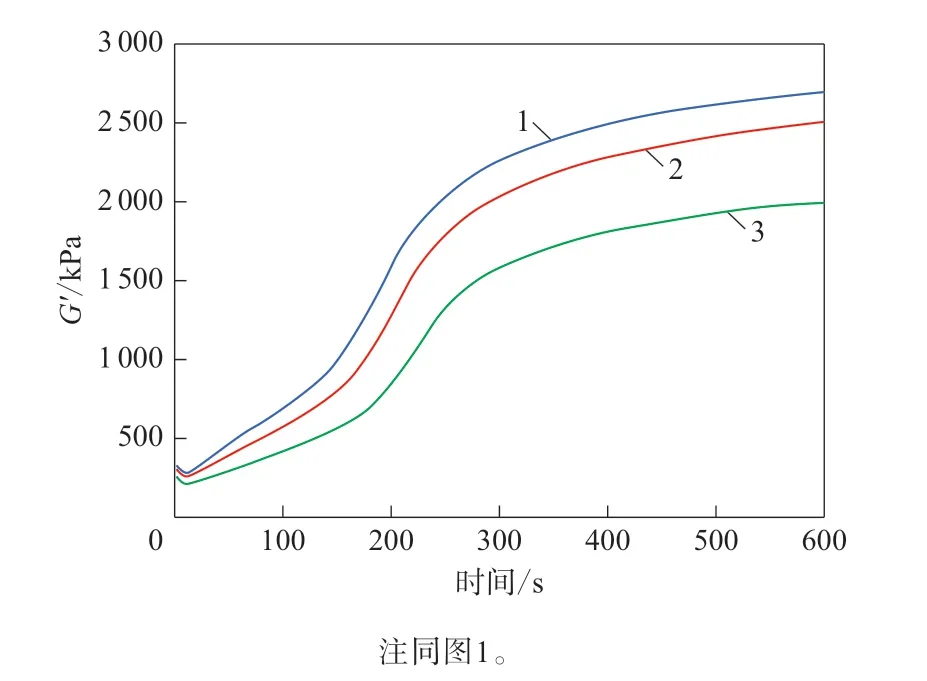

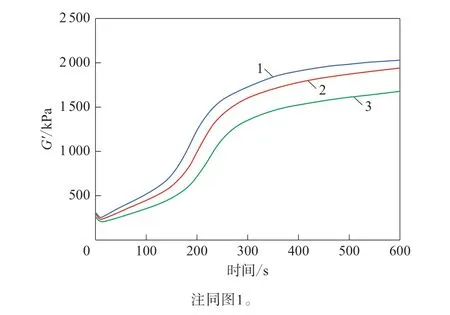

在160 ℃、不同小应变下进行等温试验,二段混炼胶的G'-时间曲线如图2—4所示。不同应变下二段混炼胶的G'差异如表1所示,GV1',GV2'和GV3'分别为V1,V2,V3配方胶料G'的最大值。

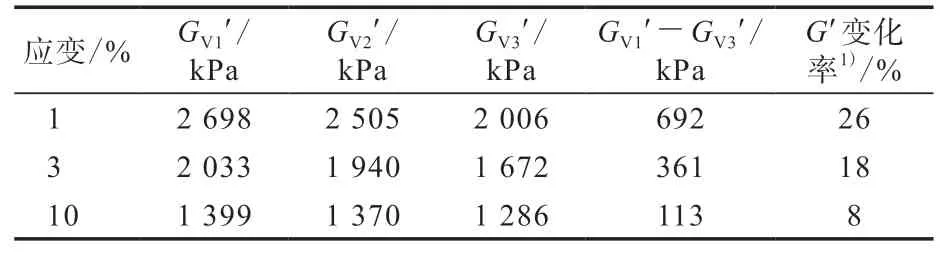

表1 不同应变下二段混炼胶的G'差异

图2 1%应变下二段混炼胶的G'-时间曲线

图3 3%应变下二段混炼胶的G'-时间曲线

图4 10%应变下二段混炼胶的G'-时间曲线

从图2—4可以看出,随着时间的延长,3种胶料的G'都呈增大趋势。因胶料为未添加硫化体系的二段混炼胶,故引起G'增大的主要原因为白炭黑之间的相互作用。V1配方胶料的G'大于V2和V3配方胶料,并随着偶联剂Si69用量的增大,胶料的G'呈减小趋势。这表明填料之间的相互作用减小,白炭黑的分散性变好。在3种应变下胶料的G'变化趋势一致,证实了试验结果的有效性和一致性。

从表1可以看出,应变从1%增大至10%,二段混炼胶的G'变化率从26%减小至8%,表明相同温度、频率和时间下,应变越小,越能区分白炭黑分散性的优劣。

2.3 门尼粘度和硫化特性

胶料的门尼粘度和硫化特性如表2所示。

表2 胶料的门尼粘度和硫化特性

从表2可以看出,随着偶联剂Si69用量的增大,胶料的门尼粘度变小,t10延长。这是因为未经偶联剂Si69改性的白炭黑在胶料中容易二次团聚,在加热的状态下团聚加剧,造成填料与填料之间的作用力增大,所以V1配方胶料的门尼粘度大。值得注意的是,V1配方胶料的t10较短,不是由橡胶与硫黄的交联速率快引起的,而是白炭黑团聚引起的假焦烧现象;V2和V3配方胶料中偶联剂Si69对白炭黑的硅烷化改性减少了白炭黑表面羟基,降低了极性,白炭黑在橡胶体系中的分散性得到提高,并且有效降低了白炭黑的二次团聚现象,提高了胶料的加工性能。

从表2还可以看出:V1配方胶料的FL明显大于和ts2长于V2和V3配方胶料,这是因为未改性白炭黑在胶料中容易二次团聚,胶料转矩上升较快;V3配方胶料的交联密度高于V2配方胶料,其原因是偶联剂Si69含有多硫键,会有单质硫的释放,参与胶料的交联,从而可以提高胶料的交联密度。

2.4 物理性能

胶料的物理性能如表3所示。

表3 胶料的物理性能

从表3可以看出,随着偶联剂Si69用量的增大,胶料的100%和300%定伸应力均有所增大。V1配方胶料的交联密度最大,但其硫化胶的定伸应力最小,说明小应变下胶料中白炭黑的团聚网络不易被破坏,在小应变下测得的交联密度与大应变下测得的定伸应力成反比,表明白炭黑硅烷化改性程度不足而易团聚;V2和V3配方胶料的定伸应力增大,这是因为偶联剂Si69可促进白炭黑与胶料的硅烷化反应,还可以产生部分单质硫与胶料进行交联。

采用大应变模量与小应变模量的比值,即300%定伸应力与100%定伸应力的比值亦可表征填料网络化作用,其比值越大,说明填料网络化作用越小,填料分散性越好、硅烷化反应越完全。

从表3还可以看出,随着偶联剂Si69用量的增大,填料分散性改善,胶料的硬度和耐磨性能提高。

2.5 动态力学性能

胶料的动态力学性能如表4所示,其中tanδ为损耗因子。

表4 胶料的动态力学性能

从表4可以看出:与V1配方胶料相比,V2和V3配方胶料0和60 ℃时的tanδ较小,抗湿滑性能略降低,V3配方胶料的抗湿滑性能优于V2配方胶料;随着偶联剂Si69用量的增大,胶料的滚动阻力和压缩疲劳温升降低。这是因为偶联剂Si69产生的单质硫增多,胶料的模量增大,压缩永久变形减小,同时白炭黑与胶料的偶联使填料之间的相互作用减小,故生热降低。

3 结论

(1)填料与填料之间的相互作用强烈依赖于应变,在小于50%应变下,填料与填料之间的网络破坏是引起白炭黑填充胶料G'变化的主要原因,所以小于50%应变下的Payne效应可以很好地表征白炭黑的硅烷化改性程度。

(2)在相同温度、频率和时间下,应变越小,越能区分出白炭黑的分散性优劣,通过RPA小应变等温试验得到的弹性模量可以表征白炭黑的硅烷化改性程度。

(3)未改性的白炭黑在胶料中容易二次团聚,受热后团聚加剧,造成填料与填料之间的作用力增加,胶料转矩上升较快,可通过门尼粘度、焦烧时间、交联密度表征不同配方胶料白炭黑的硅烷化改性程度的差异。

(4)大应变模量与小应变模量的比值越大,说明填料网络化作用越小,硅烷化反应越完全,填料分散性越好。

(5)胶料的硬度和耐磨性能以及DMA仪测得的tanδ和动态压缩生热也可侧面表征白炭黑的硅烷化改性程度。

以上试验方法所得数据需要综合参照对比并加以深度分析,才能更加准确地判定出硅烷偶联剂对白炭黑硅烷化改性程度的优劣。