纯电动客车后桥异响问题分析与改进

王 珂, 黄建刚, 张忠东, 刘鑫明, 张跃进

(1.中通客车股份有限公司,山东 聊城 252000; 2.山东省新能源客车安全与节能重点实验室, 山东 聊城 252000)

电动车由电机提供动力,与传统燃油车相比,人们往往认为电动车会更安静、更舒适[1]。但由于电动车缺少发动机的“掩蔽效应”,电机的电磁噪声、传动系统的齿轮啮合噪声等问题往往会更加明显[2-4]。本文针对某纯电动城市客车在行驶过程中的齿轮啸叫问题进行测试分析,并提出改进方案。

1 问题诊断

某纯电动城市客车在下线交车验证时,检验员反馈该车在行驶过程中车内啸叫声明显,影响驾乘体验,且不符合我司车辆下线标准[5]。技术人员接到反馈后与检验员沟通问题细节并进行试车体验。试车发现车辆问题与检验员反馈相符,主观感受判断该车在加、减速工况下车内啸叫尤为明显,后桥附近地板还伴有异常振动。

该车动力系统配置为:电机后置后驱,纯电直驱,驱动电机定子槽数为72,极对数为6,后桥主减速器主、从动齿轮齿数分别为9、44(即主减速比为4.889)。

为确定问题部件及问题原因,利用LMS测试系统进行数据采集及分析。

1.1 数据采集

根据异常问题表现,判断车内异常啸叫与振动的激励应该来自驱动电机或主减速器齿轮[6-7]。为排查问题原因及确定车内地板振动的传递路径,分别在驱动电机悬置主被动侧、后桥主减速器输入端、后悬架气囊上支座、后悬架减振器上支座、后悬架上下推力杆上支座、车内后桥上地板7处测点布置三轴加速度传感器,在车内后桥上座椅位置布置声传感器。

该车限速为59 km/h(车速超过55 km/h有超速报警),因此测试工况设定为从车辆静止加速至55 km/h后,驾驶员随即踩下制动踏板,让车辆减速至驻车。进行多次测试以确保数据的可靠性。

1.2 问题转速范围

从后桥上座椅采集到的噪声声压级曲线如图1所示,可以看出车内噪声在7~11 s内有明显的峰值,通过软件的录音回放功能确认该时间段内存在异常啸叫。对应图1中的电机转速、扭矩信号曲线,可以确定该车的问题转速区域为1 200~1 550 r/min,位于加速工况末段与减速工况初段,此时扭矩处于由正拖向反拖的急剧变化中;随着扭矩的平稳及转速的下降,异响强度也随之降低。

图1 车内噪声与电机转速、扭矩曲线

由于各振动测点的X向振动最为明显,为节省篇幅,以下均只对各测点的X向振动数据进行分析。

1.3 问题源排查

对车内后桥上座椅及地板上采集到的噪声与振动数据进行阶次分析[8],得到如图2所示的车内噪声与地板振动的colormap图。从图中可以看出,车内的异常啸叫与振动主要来自第9阶激励,其频率主要集中在200~230 Hz。结合该车的后桥主减速器主动齿齿数为9,即电机每转动一圈,主减速器齿轮就会产生9次啮合冲击,因此车内的第9阶异常啸叫与振动来自主减速器。

图2 车内噪声及地板振动colormap图

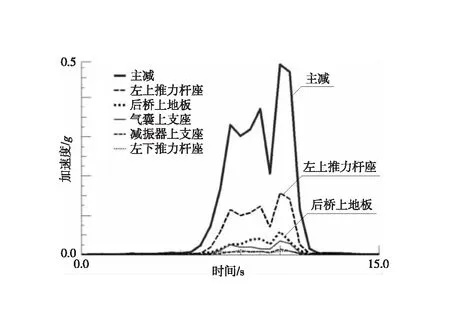

车桥通过悬架与车架弹性地联系起来,悬架的作用便是传递车桥与车架间的力与力扭[9-10],由于悬架推力杆的一端安装在车架上,另一端安装在车桥桥壳上。因此后桥主减速器产生的振动主要通过悬架的上下推力杆、气囊、减振器传递至车架。将这几处测点的第9阶振动数据进行对比,如图3所示,可以看出后桥主减速器、推力杆上支座、车内地板位置的第9阶振动最为明显。

图3 各测点第9阶振动曲线对比

综上所述,车内的异常啸叫及振动是由后桥主减速器引起的,且振动的主要传递路径为后桥主减速器—上推力杆—车架—地板。

2 改进措施及验证

2.1 改进措施

根据1.3节的分析结果,可以从两个方面进行改进。一是从传递路径入手,降低激励传递:根据CAE的分析结果,结合底架实际空间,决定在上推力杆与底架格栅处增加支撑型钢(40 mm×40 mm×2 mm),如图4中加粗部分所示,以提高结构刚度,减少振动传递。二是从激励源入手,降低激励强度:联合车桥供应商,通过对主减速器齿轮齿面修形、优化齿轮配合间隙、提高磨齿加工精度[11-12]等方式改善主减速器的异常啸叫与振动。

图4 底架加强示意图

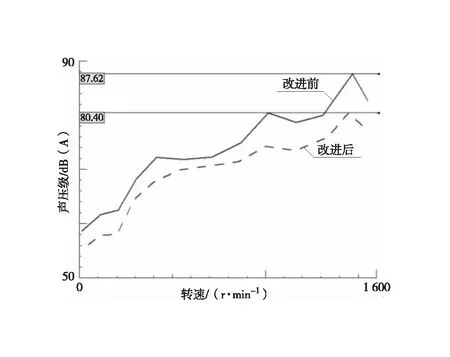

2.2 总体改进效果

综合采用以上两个改进措施后进行实车验证,主观感受车内啸叫、振动改善明显。对问题工况进行复测,测试结果如图5和图6所示:图5为改进前后的车内噪声对比,改进后噪声峰值减小约7.22 dB(A);图6为改进前后的主减速器、车内地板振动水平对比,改进后主减速器振动峰值减小0.32g,车内地板振动峰值减小0.04g。

图5 改进前后车内噪声对比

图6 改进前后振动对比

3 结束语

针对某纯电动客车在加、减速工况下的异常啸叫、振动问题,利用阶次分析、切片对比的方法,确定了问题原因,提出了改进方案并进行了实车验证,成功解决了该问题,为后续同类问题的预防及解决提供了参考。