微量润滑技术在矿山设备加工中的应用

徐侠剑,郭 杰,赵 军

洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

矿山设备的主要零件,如磨机的端盖和大齿轮、高压辊磨机辊套等,以尺寸大、质量重为主要制造特点,矿山设备制造厂家的加工机床多以低速、重载、干切机床为主。如何提升干切机床的加工效率成为矿山设备制造厂家工艺技术提升的重要研究内容,笔者所在单位通过在干切机床上应用微量润滑技术[1-2],实现了干切机床加工效率的大幅提升。

1 微量润滑技术

微量润滑技术是一种半干式切削加工技术,通常指将压缩空气与微量的润滑油混合汽化后形成含有微米级的液滴油雾,通过喷嘴高速喷射到切削区域,从而对切削区域进行有效的冷却和润滑的加工技术。

微量润滑技术融合了干式切削与传统湿式切削两者的优点。一方面,将切削液的用量降低到微量的程度,降低了切削液的使用成本,使用自然降解性高的合成酯类作为润滑剂,降低了切削液对环境和人体的危害;另一方面,微量冷却润滑介质改善了切削过程的冷却润滑条件,刀具、工件和切屑之间的磨损减小,有助于降低切削力、切削温度和刀具的磨损,改善了表面粗糙度,增强了尺寸稳定性,提高了加工质量。

2 微量润滑技术应用

传统干式切削在超硬材料、不锈钢等难加工材料以及批量孔加工上相较于湿式切削在加工效率和刀具损耗上具有明显的劣势。将干式切削机床改造成湿式切削机床需要增加冷却系统、切削液回收系统,改造费用非常高。

笔者所在单位通过购置可移动式微量润滑装置作为机床的辅助设备,实现了干切机床加工过程中的冷却和润滑,避免了切削液外流损坏干式切削机床的风险。

2.1 微量润滑技术在车削中的应用

2.1.1 微量润滑技术在超硬材料辊套精车上的应用

高压辊磨机[3]辊套硬度为 HRC45,属于高硬度材料。精加工时采用硬质合金涂层刀片在大型数控立车上进行干切加工,刀具损耗较大。

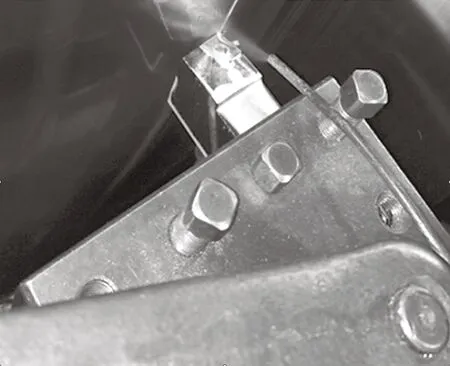

微量润滑装置雾化管路接入内径为 8 mm 的铜管上,将铜管的出雾口对准刀尖位置,对刀尖进行持续的冷却和润滑,如图1、2 所示。经过对比,应用微量润滑技术后,在相同的转速和进给量条件下,刀具切削深度提高了 2.8 倍,通过铁屑的颜色判断,刀片的表面温度相较于干切方式明显降低,刀具使用寿命相较于干切方式可提高 1.9 倍,如表1 所列。

表1 微量润滑装置在辊套精加工中应用的前后情况对比

图1 微量润滑精车辊套

图2 微量润滑装置对刀尖进行冷却润滑

2.1.2 微量润滑技术在不锈钢筒体精车上的应用

笔者所在单位生产的新型滑履球磨机的筒体滑环外圆为φ6 320 mm×690 mm,外圆直线度精度为0.02 mm,材质为双相不锈钢,属于难加工材料。立车精车过程中切削力大、切削温度高、刀具易磨损,切屑容易粘刀并生成积屑瘤、切屑不易卷曲和折断。在未使用微量润滑装置进行车削时,刀片的刀刃磨损较快且容易崩刃,刀片的耗损大,不能保证滑环外圆一刀切削完成,如表2 所列,工件表面粗糙度仅为Ra12.5,加工过程中接刀使零件无法达到外圆直线度0.02 mm 的要求。

表2 干切加工筒体外圆参数及寿命情况汇总

微量润滑装置接入机床,让喷头对准车削的刀片,微量润滑液直接喷射到刀片表面进行降温和润滑。干切时使用刀片加工滑环外圆,在同样的切削参数下,能够正常加工至 690 mm 全长,如表3 所列,加工后表面粗糙度可达到Ra6.3,如图3 所示。

表3 微量润滑加工筒体外圆参数及寿命情况汇总

图3 微量润滑筒体外圆表面情况

2.1.3 微量润滑技术在加工球磨铸铁液压缸衬套上的应用

圆锥破碎机[4]的液压缸衬套材质为 QT700-2,外形尺寸为φ760 mm×525 mm,内孔粗糙度要求Ra0.4。由于工件尺寸偏大,不符合磨床加工要求,只能在立车上以抛光的方法提高内孔粗糙度,但抛光后粗糙度仅能达到Ra0.6,达不到设计要求。

经分析,抛光时,QT700-2 的石墨颗粒会吸附在工件和砂带表面,在砂带与工件间形成石墨润滑层,该润滑层会减弱砂带上的磨料与工件之间的磨削效果,导致抛光表面的粗糙度不能继续提升。

工件抛光时,若接入微量润滑装置,利用雾化技术将工件磨削产生的石墨颗粒粉尘与雾化液进行融合,形成融合颗粒,通过高压空气将融合颗粒从工件表面及砂带表面吹掉,并随雾化液流走,减少砂带表面磨削区的石墨附着物,确保砂带轮的磨削效果,如图4 所示。应用该方法后,液压缸衬套内孔抛光后的表面粗糙度能达到Ra0.3 以内。

图4 雾化+砂带磨抛光液压缸衬套内孔

2.1.4 微量润滑技术在精车加工中的应用

笔者所在单位已经将微量润滑技术推广应用于精车过程。在高压辊磨机的辊轴、回转窑的托轮轴以及卧车精车过程中都已经应用微量润滑装置,经过跟踪对比,精车过程应用微量润滑装置后,刀具的使用寿命均提升了 1 倍以上,大大减少了刀具损耗,节省了刀具成本。

2.2 微量润滑技术在钻削中的应用

2.2.1 微量润滑技术在加工端盖衬板孔中的应用

矿用磨机[5]的端盖上有批量的衬板孔,以φ9.75 m 半自磨机的端盖为例,端盖上有 232-φ52 mm 衬板孔,孔深在 120~ 225 mm 之间。干切机床通用的加工方式为麻花钻头钻、扩孔加工,加工 120 mm 的深孔需要 8.16 min。

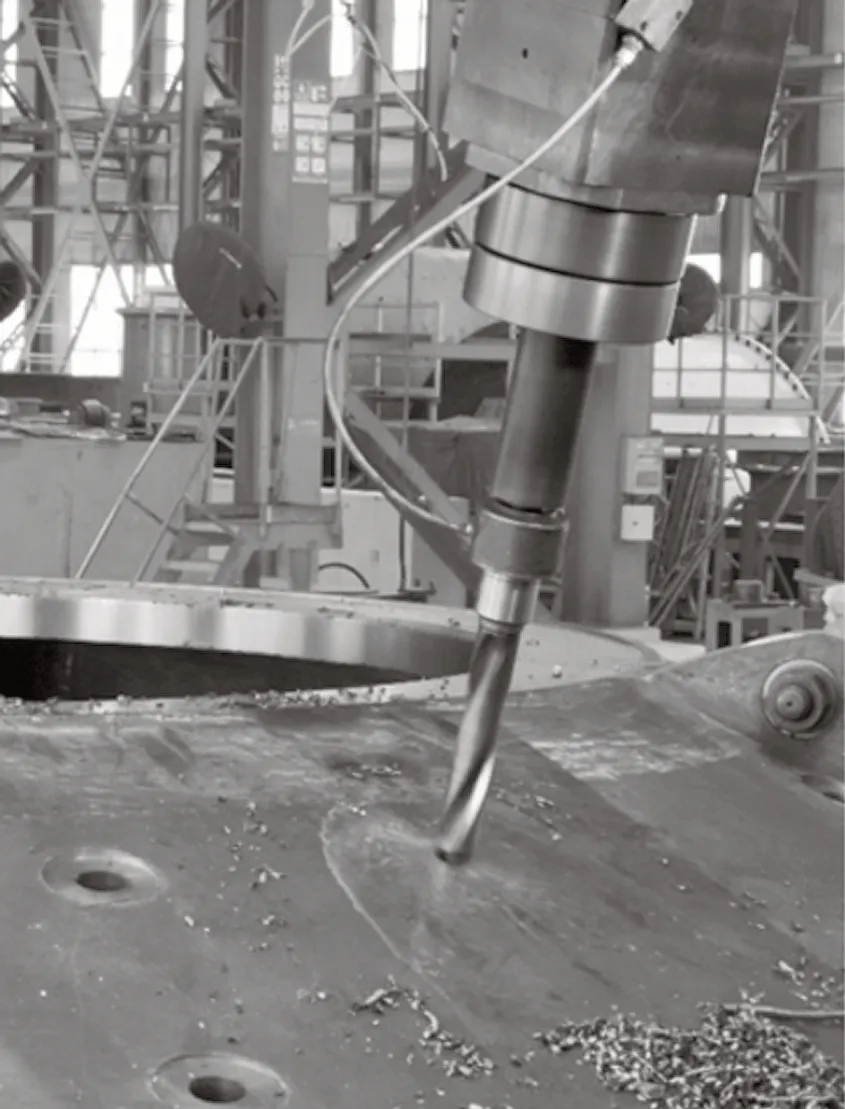

通过在干切机床上增加外冷转内冷刀柄并配合机夹内冷铲钻,实现钻床的内冷微量润滑加工,如图5所示。刀具在加工过程中的内冷微量润滑,能够有效地降低刀片表面温度,提升润滑效果,优化后的方案仅需一次钻孔就能达到尺寸及粗糙度要求,加工 120 mm 的孔深仅需 4.44 min。加工时间缩短了 45.6%,如表4 所列。

表4 干切加工与微量润滑衬板孔切削参数对比

图5 雾化+铲钻加工端盖衬板孔

2.2.2 微量润滑技术在钻削加工中的应用

在微量润滑装置与外冷转内冷刀柄组合使用后,又将该方法进行了大范围的推广应用。利用雾化+外冷转内冷刀柄+铲钻,实现了干切镗床高效加工磨机筒体衬板孔;利用雾化+外冷转内冷刀柄+U 钻,实现了龙门铣及车铣复合中心高效加工磨机筒体端面连接孔、磨机大齿轮连接孔 (见图6) 和磨机端盖大端连接孔。提升了矿山设备大型零件的加工效率。

图6 雾化+U 钻加工大齿轮法兰连接孔

3 结语

微量润滑技术在矿山设备加工中的推广应用,解决干切机床加工过程中冷却能力不足问题,为矿山设备制造企业在不进行机床更新迭代的情况下,提供了一种有效提高加工效率和刀具使用寿命的方法,提升了干切机床的刀具适用性,实现了大型车床、镗床的微量润滑技术全覆盖,对同类加工设备具有一定的借鉴意义。