锂/亚硫酰氯电池盖组玻璃封接常见问题分析

*张文杰 陈泽彬 邓辉辉 曹浪

(惠州亿纬锂能股份有限公司 广东 516006)

1.引言

锂/亚硫酰氯电池是一种以SOCl2为电解质的电池,具有能量密度高、工作电压高、工作环境温度范围宽、工作电压稳定和储存寿命长等技术特点[1-2],被作为一种新型能源系统广泛应用于智能仪表、追踪仪器、智能交通(ETC)、智能安全系统、工业自动化、办公自动化和医疗设备等领域[3]。

锂/亚硫酰氯电池的寿命在很大程度上受到电池盖组质量的影响[4]。锂/亚硫酰氯电池盖组一般采用金属与玻璃封接的全密封结构[5],由盖板、玻璃和极柱组成(图1所示)。密封良好的电池盖组不仅可以防止电解液泄漏,还可以防止水蒸汽和氧气进入电池内部,然而电池盖组在加工过程中经常会出现玻璃开裂、气泡和爬柱等外观不良,这些问题又可能影响电池盖组机械压力、绝缘电阻和密封性等功能。玻璃是电池盖组实现密封和绝缘的关键材料,本文通过对封接玻璃的理化性能进行测试,对电池盖组常见不良进行了分析,并提出了一些改善建议。

图1 电池盖组示意图

2.封接玻璃理化性能

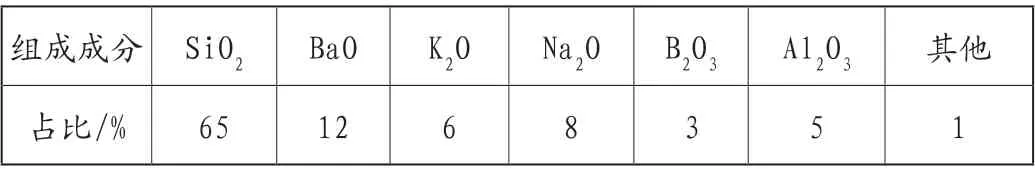

(1)化学组成。电池盖组封接玻璃通常为硅酸盐体系,选取自制的S01封接玻璃进行试验,其组成见表1所示。

表1 S01封接玻璃组成

表2 不同温度封接的方案

(2)热膨胀系数。测试膨胀系数的主要目的是确认玻璃与盖板材料(DC04低碳钢,CTE=12.50×10-6/℃)、极柱材料(4J50合金,CTE=9.50×10-6/℃)的膨胀系数是否匹配。使用DIL402C型热膨胀仪对S01封接玻璃的膨胀系数进行测试,测试结果如图2所示,玻璃在25~300℃的膨胀系数为9.96×10-6/℃。玻璃与极柱的膨胀系数接近且小于盖板的膨胀系数,符合压缩封接的要求。

图2 S01封接玻璃热膨胀系数

(3)DSC测试。DSC主要测试玻璃的转变温度,玻璃的转变温度前后比热容会发生较大变化,玻璃化转变温度通常是一个吸热方向的台阶。由于玻璃粉料需要添加5%左右的聚乙烯醇作为粘结剂来成型,成型后使用网带炉将粘结剂聚乙烯醇排出,得到玻璃预制体。粘结剂能否排除干净决定着封接质量,如果排粘结剂时温度过低玻璃无法成型,排粘结剂时温度过高则粘结剂封闭在玻璃内,烧结时会产生气泡。使用DSC3+差示扫描量热仪对S01封接玻璃进行DCS测试,测试结果如图3所示。从测试结果可以看出玻璃的转变点为520℃左右,所以排粘结剂时要延长低于该温度的时间。

图3 S01封接玻璃DSC曲线

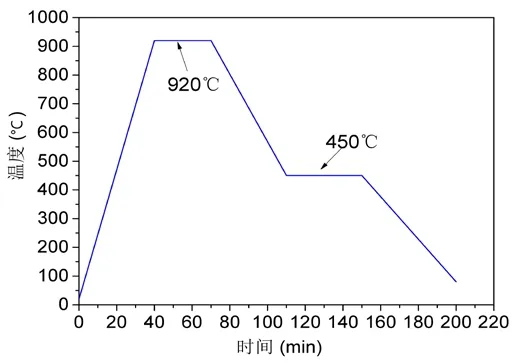

(4)烧结密度。将排粘结剂后的玻璃预制体按图4所示的温度进行热处理,然后按GB 5432—2008《玻璃密度测定浮力法》测试玻璃的烧结密度。S01玻璃的烧接密度合格范围为2.55~2.65g/cm3。烧结密度过低则会引起玻璃爬柱、玻璃机械压力下降等不良。烧结密度过高则盖板中心孔玻璃填充不满,可能导致盖组的密封性不良。

图4 烧结密度测试热处理温度曲线

(5)XRD测试。测试XRD主要是验证玻璃中有无晶体析出,玻璃析晶容易造成玻璃开裂等问题。将测试完烧结密度的玻璃研磨成粉末,使用TD-3500型X射线衍射仪进行了测试,测试表明S01封接玻璃无晶体析出,如图5所示。

图5 S01封接玻璃XRD图

(6)EDS测试。金属表面生成以低价氧化物为主的过渡层,作为玻璃和金属之间结合的桥梁[6]。测试EDS主要是检验玻璃与金属结合处过渡层厚度是否满足要求。过渡层过厚则易从金属基体上剥落,从而达不到密封作用。而过渡层过薄时,玻璃与金属无法形成良好的润湿,封接强度差。使用JSM-7900F扫描电子显微镜自带的EDS功能对玻璃与盖板(图6(a))、极柱与玻璃(图6(b))连接界面进行能谱扫描,扫描结果如图6所示,图中Fe、Ni元素与玻璃中Si、O等元素在界面处发生了扩散跃迁,形成相互啮合。从图6(a)可以看出盖板镀镍层厚度约8μm,玻璃与盖板界面过渡层厚度约3μm;从图6(b)可以看出玻璃与极柱界面过渡层厚度约2μm。

图6 玻璃与金属连接界面能谱图

3.常见问题分析

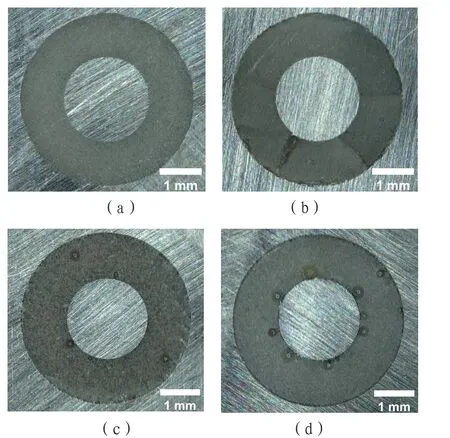

(1)玻璃开裂。玻璃开裂常见的原因是膨胀系数不匹配造成。为了验证膨胀系数对玻璃开裂问题的影响,将S01玻璃制作的盖组(A-1方案)与使用DM-305玻璃制作的电池盖组(A-2方案)进行对比,DM-305玻璃的膨胀系数为4.90×10-6/℃,将封接后的盖组研磨抛光后使用VHS-6000型超景深显微镜放大50倍观察,A-1方案玻璃封接的样品玻璃致密无开裂(图7(a)),A-2方案玻璃封接的样品玻璃表面有明显径向裂纹(图7(b))。

图7 超景深显微镜观察图(50X)

解决玻璃开裂需要选择合适膨胀系数的玻璃,对于电池盖帽,盖板、玻璃与极柱的膨胀系数的关系一般是:α盖板>α玻璃≈α极柱,α玻璃与α极柱必须尽可能接近,原则上两者的膨胀系数之差△α不大于10%,以使封接后产生尽可能小的应力。

(2)玻璃气泡。玻璃气泡常见的原因是玻璃内粘结剂排除不干净或玻璃内有杂质,也有可能是盖板或极柱表面杂质、油污等去除不干净。将粘结剂未排除干净玻璃预制体制作成电池盖组(B-1方案)和未做清洗处理的极柱制作成电池盖组(B-2方案),将电池盖组研磨抛光后使用VHS-6000型超景深显微镜放大50倍观察,B-1方案如图7(c)所示,图片中可以看出玻璃烧结不致密且玻璃表面有大气泡。B-2方案如图7(d)所示,图中可以看出在极柱周围有一圈大气泡。

通常的解决办法为:①玻璃预制件在洁净厂房内制作,机器定期清理干净,避免杂质混入玻璃内。②玻璃预制件排粘结剂时需延长低于转变温度的时间,使粘结剂排除充分。③盖板和极柱零件在去油、抛光和清洗后进行真空净化处理,去除表面残留的杂质。

(3)玻璃爬柱。封接温度过高是导致玻璃爬柱的原因之一,温度过高玻璃内各组分一系列化学反应及易挥发组分的挥发,释放大量气体,这些气体在玻璃内没有及时溢出,便在玻璃内形成了气泡,造成玻璃体积增加而爬柱。为了验证封接温度对玻璃封接的影响,设计了两个提高封接温度的方案并与A-1方案进行比较。

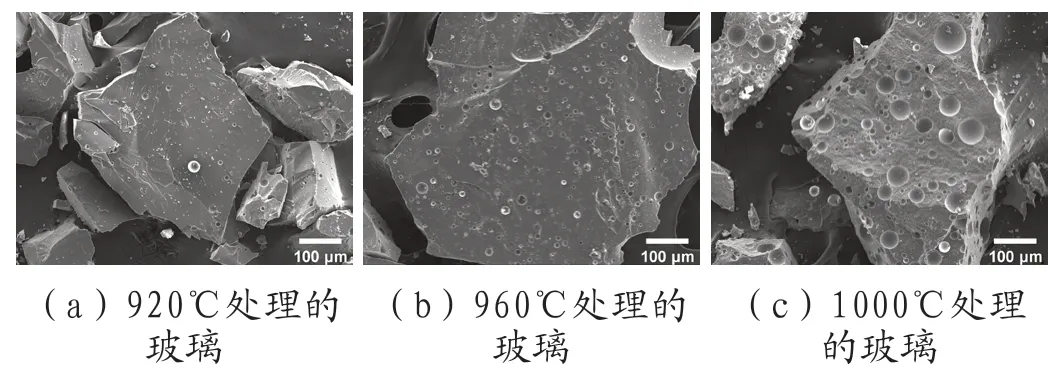

使用JSM-7900F扫描电子显微镜对不同温度封接的玻璃在150倍下进行观察,如图8所示,A-1玻璃内部大气泡较少(图8(a)),随着温度升高,C-1方案玻璃内大气泡逐渐增加(图8(b)),C-2方案玻璃内大气泡最多(图8(c))。

图8 不同封接温度的玻璃SEM图(150x)

测试三种方案玻璃的烧结密度,A-1玻璃的烧结密度2.61g/cm3,C-1玻璃的烧结密度为2.52g/cm3,C-2玻璃的烧结密度为2.39g/cm3。随着温度升高,玻璃的烧结密度降低,与SEM观察到的结果一致。

通常解决方法就是在保证封接效果基础上,适当的降低封接温度。但是封接温度也不能过低,过低的温度下,玻璃与金属无法形成有效的浸润,会导致密封性不合格。

(4)电池盖组性能对比

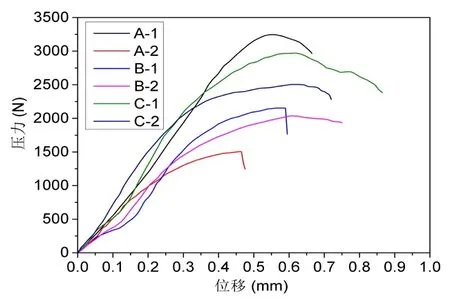

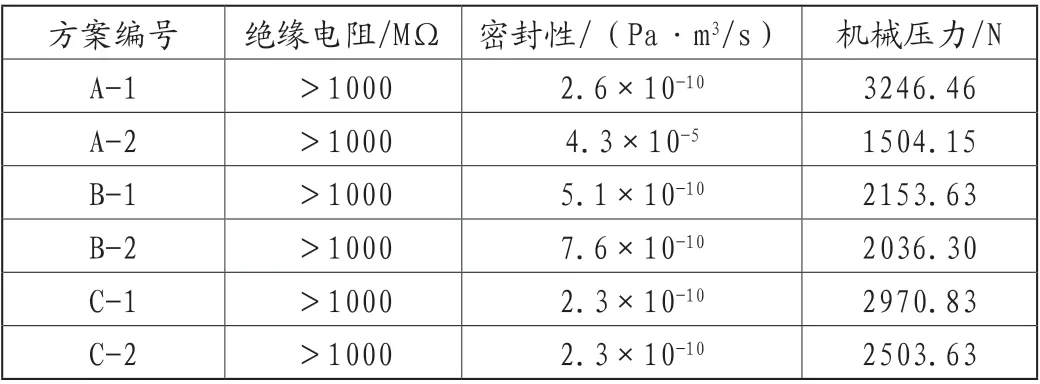

使用ST5520型绝缘电阻仪测试玻璃的绝缘电阻(合格指标≥500MΩ);使用SFJ-261氦质谱仪测试盖组的密封性(合格指标≤1.0×10-8Pa·m3/s);使用CMT6000型电子万能试验机测试盖组的机械压力(合格指标≥1800N)。测试结果如表3所示,机械压力曲线见图9。

图9 机械压力测试曲线图

表3 电池盖组性能测试数据

从数据可以看出六种方案电池盖组的绝缘电阻均符合要求,说明开裂、气泡和爬柱这些缺陷不影响盖帽的绝缘电阻性能;A-2密封性及机械压力均不合格,说明玻璃开裂会影响盖组密封性及机械压力;从B-1、B-2、C-1和C-2数据可以看出:爬柱与气泡对绝缘电阻与密封性影响不大,但影响电池盖组的机械压力。

4.结语

解决锂/亚硫酰氯电池盖组玻璃封接问题要从封接玻璃的匹配、封接玻璃的质量、排粘结剂工艺及封接工艺等入手,通过选择合适的玻璃体系,运用正确的方法对玻璃进行表征,在稳定玻璃质量的前提下,控制排粘结剂和封接等工序的工艺参数,才可以获得高绝缘、高强度和高密封性的电池盖组,从而保证锂/亚硫酰氯电池长期可靠的工作。