全自动两面整形真空包装机的研发

蔡松华

(漳州佳龙科技股份有限公司,福建 漳州 363000)

我国是粮食大国,2012年至2022年粮食产量从61222.62万t波动增长至68653万t,增长了7430.38万t,增幅约为12.14%,但长期以来我国粮食在储存、运输、销售过程的损耗惊人,产后损失占粮食总量高达12%~14.8%。因此,减少产后粮食损失是我们面临的一个重要课题,估计如果损耗下降1%,仅经铁路运输的粮食每年就可减损约50万t。以大米为例,在高温高湿环境下普通包装大米容易霉变生虫,加工过后的精米如果用普通编织袋包装时保质期只有3~6个月,还要求保存环境有合理的温度、湿度及光照条件。

真空包装是一种有效减少粮食损耗的方式。陆益钡[1]、迟吉捷[2]等人的研究证实了真空包装在大米保鲜方面的优越性,由于隔绝了外部环境影响,市面上零售的真空包装大米保质期可以稳定达到12个月,目前,零售的5~10 kg包装大米已大量采用真空并且整形包装方式,它方便储运、美观整齐,能更好适应在货架上长时间摆放展示的特点。面对日益增长的市场需求,以及现有真空包装设备速度慢、漏气率高的现实,本文设计了一款两面真空整形包装机,其集储袋、分袋、张袋、上袋、计量、灌装、真空、整形、封口及输送等功能为一体,实现全自动,具有结构紧凑占地小、规格切换快捷、操作维护方便、包装速度快、成功率高的特点。

1 全自动两面整形真空包装机的总体方案

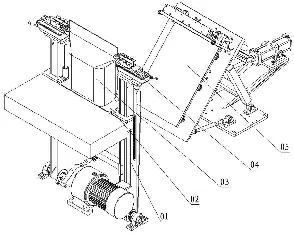

全自动两面真空整形包装机主要由备袋套袋、计量灌装、真空整形三个模块组成,如图1所示。

图1 总体方案

其中备袋套袋模块主要功能是对接挂袋机构(02),由取袋机构(01)分离出单个袋子,在定位机构(03)上进行左右及前后定位,用张袋机构(04)的真空吸盘张开袋口,再由上袋摆臂(05)夹住袋口两侧,将包装袋套入灌装机构(06)。计量灌装模块主要功能是对接计量机构,将已计量出特定重量的物料灌装到包装袋内,并由移袋机构(07)将灌装完毕的包装袋的袋口拉平,移动到压平机构(08)下方,再通过翻转摆臂(09)送到真空整形模块内的整形平台(10)上,然后整形平台摆动成水平状态,真空机构(11)下降与整形平台拼合成密封腔,在抽真空的时候同时整形,再由固定在整形平面上的封口机构(12)完成热封口,之后真空机构上升,整形平台反向翻转,包装袋经由出料机构(13)送出。具体设计可参照国家发明专利[3,4]。

2 全自动两面整形真空包装机的工作流程

全自动两面整形真空包装机工作流程如图2所示。

图2 工作流程

当设备上电、自检、复位完成后先检测挂袋杆上是否挂有袋子,如果没有挂袋则在触摸屏上提示缺袋,然后等待人工挂袋。如果挂袋杆挂有袋子,挂袋机构会让袋子滑向取袋机构,之后取袋机构的真空吸盘从挂袋机构吸取一个包装袋送到定位机构定位,确定袋口位置后,张袋机构用真空吸盘将袋口张开,再上袋摆臂抓住袋口,将包装袋套入灌装机构。此时,设备会利用气压检测原理检测套袋是否成功,并会将套袋不成功的包装袋自动剔除,再重新套袋。与此同时计量机构会启动加料动作,按预先设定的数值自动计量物料,并将这些物料通过灌装机构灌装至包装袋内,在灌装同时启动拍袋动作以拍实袋内物料。灌装完成后物料袋会由抱袋机构抱紧并由移袋机构经由压平机构压平袋口,再通过摆臂交接给整形平台,整形平台翻转至水平位置,配合下降的真空机构完成真空、整形与封口动作,再通过出料机构送出。

3 全自动两面整形真空包装机的关键零部件的设计计算

3.1 挂袋机构设计

挂袋机构用于给备袋套袋模块提供预制包装袋,原有供袋机构因为包装袋之间存在的静电、摩擦等原因很容易造成一次取袋取出多个包装袋,或者因为粘连导致取袋时带动下一个包装袋使其定位不准,从而导致给设备提供包装袋不够稳定,影响设备的包装效率并增加现场工人的工作量。本设备采用了全新的悬挂式储袋供袋结构,并已获得相关的国家发明专利[8]。

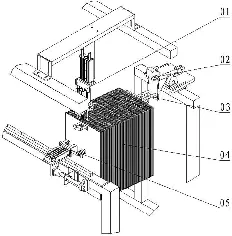

挂袋机构结构如图3所示。

图3 挂袋机构结构图

本挂袋机构采用挂袋杆(03)穿过包装袋(04)提手孔的方式来实现储袋功能。挂袋杆(03)有上翘及下垂两个工作状态,上翘状态主要用于补充包装袋,保证补充时包装袋(04)不会滑出挂袋杆,下垂状态用于自动供袋,包装袋(04)在振动装置(02)的作用下,沿着挂袋杆(03)有向挡袋机构(01)滑动的趋势,从而能整齐沿着挂袋杆(03)紧挨着列队。当取袋机构(05)取走一个包装袋时,挡袋机构(01)上柔性挡板会剐蹭包装袋顶部,阻止后面的包装袋因为黏附或其他原因被带走或拉歪,从而达到稳定取出单个包装袋的目的。本挂袋机构结构简单、布局紧凑、挂袋方便、储袋量大,并有效解决了原有储袋机构供袋稳定性不足的问题。

3.2 灌装机构的灌装速度计算

灌装速度会直接影响设备的包装速度,受物料特性及灌装口形状尺寸等各方面因素影响较大,也是设备设计中较难确定的数据,以下是常用的采用经验公式的计算方法。

本设备灌装口采用矩形截面锥筒设计,据计算公式[7]得:

对矩形出料口:

⑴式中:

M-料口通过能力;ρ-物料的堆密度;g-重力加速度;fp-物料的形状系数,对于球形颗粒fp=1.6;对于非球形颗粒,fp≈2.4;d-颗粒直径;L-出料口的长度;w-出料口的宽度。

f h-tgβ-0.55,为料斗中心线与料斗壁的夹角,当β<45°时,按料斗休止角计;当β>45°时,fh=1.0。

以常用物料大米为例,根据《粮食工程设计手册》[6],大米堆密度ρ=0.8 t/m3,内摩擦角为30°;与钢板外摩擦角为23°;粒度为7 mm×3 mm×2.5 mm,d取其几何平均值=3.74 mm,因为是非球形颗粒,所以fp≈2.4;灌装口半锥角β为30°,因此fh=1.353;g取9.8 m/s2。

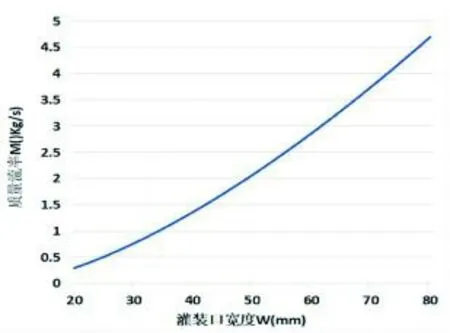

由于L=80 mm;W=20~80 mm,将以上数据代入矩形出料口M值计算公式,通过数据计算处理,可得图4灌装口宽度与灌装流率关系图。

图4 灌装口宽度与灌装流率关系图

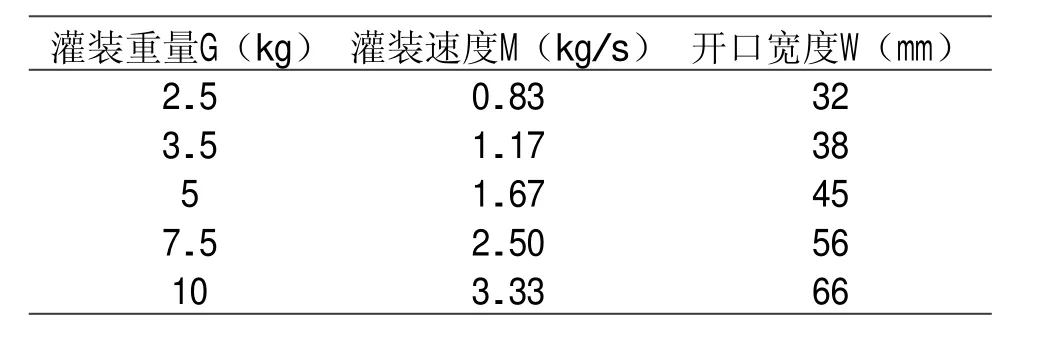

如果10 kg物料按时序设计要求在3 s内灌装完毕,则灌装速度M10 kg=10 kg÷3 s=3.33 kg/s。查图4并按公式进行验算,此时需要开口宽度W10 kg=66 mm。用同样方法可得表1。

表1 常见规格灌装速度与相应开口宽度对应表

3.3 热封机构设计

热封机构固定于真空整形模块的整形平台上,用于对已经完成真空整形的包装袋进行热封口处理,如果热封口的密封效果不好,会直接导致包装的真空失效,因此热封口对设备提升包装成功率至关重要。

本热封机构解决了原有热封机构对包装规格兼容范围较差的问题,特别是在包装规格较小时,原有机构的封口容易拉扯包装袋口,使其变形,导致热封口的密封效果下降,本设备的新型热封机构,能有效改善全包装规格内的热封效果,从而提高真空包装成功率,并申请了相关国家专利[9]。机构结构如图5所示。

装有物料的包装袋平铺于下整形板(05)之上,包装袋袋口位于热封板(03)与下垫板(01)之间,热封板(03)与下垫板(01)都可以沿着导轴(01)的轴向运动,从而在驱动力作用下夹紧袋口并利用热封板(03)上的加热元件控制温度对塑料袋实现热封口。密封板(04)主要用于抽真空时压紧袋口,防止物料随气流喷出并在整个机构移动过程中起夹紧作用。

与旧有热封机构相比,本热封机构热封板(03)与下垫板(01)位置均可调整,从而实现在热封的时两块板的夹紧位置可随着包装规格调整,使包装袋袋口保持于整形后包装袋厚度方向的居中位置,避免热封时对包装袋袋口的拉扯,有效提升热封口的成功率与美观度。

3.4 翻转摆臂交接机构设计

翻转摆臂用于将包装袋由定量灌装模块交接到真空整形模块,将灌装完毕处于直立状态的包装袋翻转一定角度,交接到整形平台上。本设计[10]能根据不同规格包装袋自动调节相关尺寸(图6)。

图6 翻转摆臂交接结构图

包装袋(03)在计量灌装模块灌装完毕后,通过移袋机构移动到压平机构,并竖直悬挂在压平机构下方,此时翻转摆臂(01)摆动到竖直状态,并用上面的夹袋手指(04)夹紧包装袋袋口,同样安装在翻转摆臂(01)上的可调托盘(02)托住包装袋(03)底部以避免袋内物料重量将包装袋下拉导致的袋口变形。然后翻转摆臂(01)向整形平台(05)摆动将包装袋(03)放置到整形平台(05)上,等整形平台(05)夹紧包装袋口后再松开夹袋手指(04)完成交接,最后翻转摆臂(01)恢复到竖直状态,进入下一个循环。

4 样机试验

4.1 准确度等级的确定

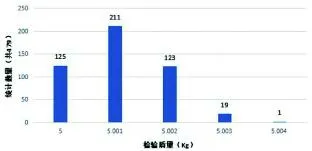

设备具备全自动称量功能,称量误差是其重要指标,图7是以计量规格5 kg为例在某次设备自动称量试验的称量误差统计图。

图7 计量误差统计图

根据中华人民共和国国家计量检定规程[5],对于预设值(FP)为5 kg的规格,单次试验装料次数(n)不小于30次,本次试验连续进行479次,大于30次符合试验要求。

由图3的数据经计算可得装料质量平均值∑F/n=5.001 kg,由于本次试验最大装料质量Fmax=5.004 kg,最小装料质量Fmin=5.000 kg,因此,最大偏差mdmax=Fmax-∑F/n=5.004-5.001=0.003 kg。

由于预设值(FP)为5 kg的准确度等级X(1)级的每次装料最大允许偏差(MPD)为1.2%(首次检定)及1.5%(使用中检查),再乘以等级指定因子(x),等级指定因子有(1)、(0.5)、(0.2)、(0.1)等。本次试验选定最高准确度的等级指定因子为(0.1)。

所以本次试验的首次检定最大允许偏差(MPD)=5.000×1.2%×0.1=0.006 kg,试验所得最大偏差mdmax=0.003 kg<0.006 kg,符合准确度等级X(0.1)的试验标准。

预设值误差se=∑F/n-Fp=5.001-5.000=0.001 kg。

由于预设值(FP)为5 kg的X(1)级最大允许预设值偏差(MPSE)为最大允许偏差(MPD)的0.25倍,所以本次试验最大允许预设值偏差(MPSE)=最大允许偏差(MPD)×0.25=0.006×0.25=0.0015 kg。

所以本次试验的预设值误差se=0.001 kg<0.0015 kg,符合准确度等级X(0.1)的试验标准,因此本次试验符合装料衡器准确度等级X(0.1)的标准。

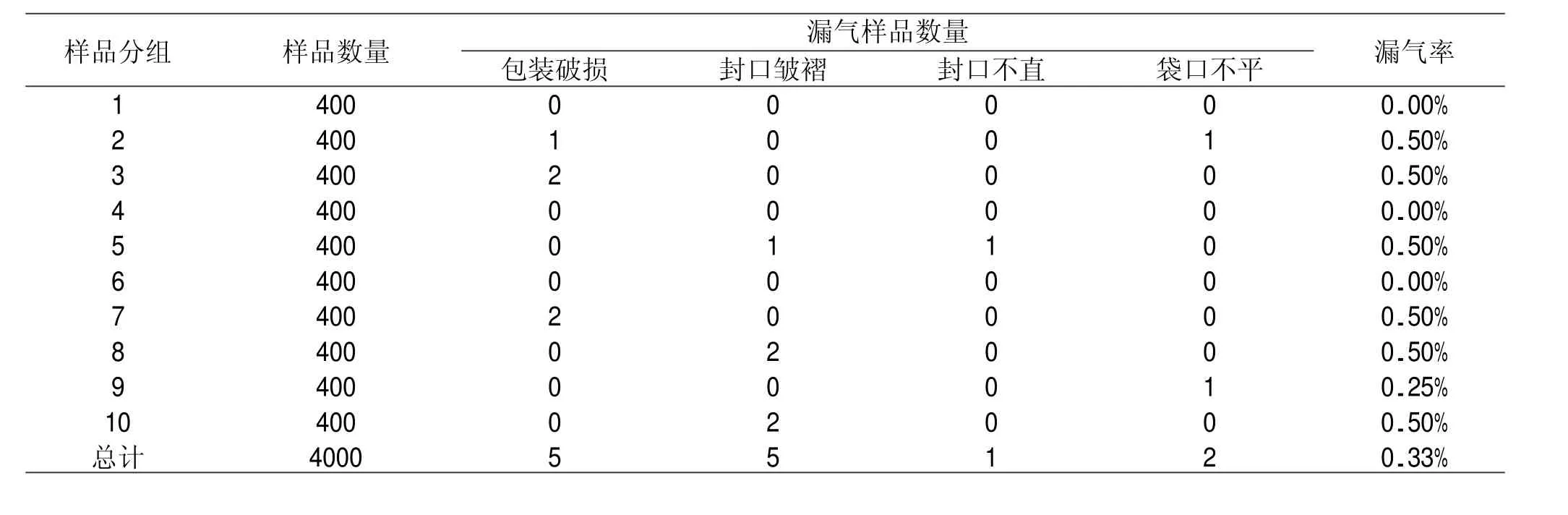

4.2 真空包装漏气率试验

真空包装漏气率是设备的关键指标,直接影响包装生产线的效率与成本。本试验采用典型物料大米,以5 kg包装规格在本公司内部进行样机试验,设备运行环境温度24 ℃,每组400个,分别测试10组,静置24 h后测试真空效果,结果如表2所示。

表2 真空包装漏气率试验

试验结果显示本设备的漏气率为0.33%。漏气主要原因之一是包装破损,具体原因是有些物料尖角突出包装表面,经过与设备滑动摩擦后磨破包装袋导致漏气。漏气主要原因之二是封口皱褶,具体原因是灌装完毕后有一定概率无法完全拉平袋口,经过多道交接后袋口不够平整,导致热封时无法完全密封。

5 结语

全自动两面真空整形包装机项目在研发过程中针对原有同类设备问题做出较多改进,并获得多项国家发明专利。设备包装的产品真空漏气率低,整形效果好,对不同规格的预制真空袋具有良好的适应性,更换规格方便快捷,有效减少包装车间工人的数量及劳动强度。产品投入市场后深受认可,有效提升了企业的核心竞争力,获得较好的社会经济效益。