基于全生命周期的医院医疗设备管理优化

倪良军,陈伟健,黄伟杰,张霞,刘伟霞,何烷桦

广东省江门市妇幼保健院 (广东江门 529000)

医疗设备是医院的固定资产,也是医院配置与医疗水平的体现医院。而医疗设备管理是医院管理的重要组成部分。通过对医院医疗设备进行规范化、制度化、科学化管理,能够减少丢失和浪费,提高设备完好率、利用率及效益,降低运行成本,有利于稳步推动医院高质量发展[1-2]。但传统管理模式无法较好地实现设备资产生命周期成本最优,效果不理想。全生命周期管理是从采购至报废各环节对设备进行监督和控制,不仅可提高设备使用率,提升设备维护能力,还能够提高管理效率,降低设备管理成本[3-4]。本研究将全生命周期管理引入到妇幼保健院医疗设备管理中,取得了较好效果,现报道如下。

1 对象与方法

1.1 研究对象

回顾性分析2019 年1 月至2022 年12 月我院临床在用的1 340 台5 类医疗设备管理资料,其中医用成像设备60 台、生命支持类设备35 台、临床检验设备230 台、护理和防护设备980 台、医疗灭菌设备35 台,涉及品牌有西门子、通用电气医疗、日立、奥林巴斯、卡尔史托斯、赛默飞世尔、迈瑞、联影及山东新华等。按照管理模式不同分为对照组(670 台)和观察组(670 台),其中对照组医用成像设备35 台、生命支持类设备15 台、临床检验设备120 台、护理和防护设备480 台、医疗灭菌设备20 台,设备临床使用年限1~5 年,平均(3.56±0.98)年;管理人员10 名,受教育程度(15.23±4.10)年,工作年限(5.19±1.10)年,高级职称2 名。观察组医用成像设备25 台、生命支持类设备20 台、临床检验设备110 台、护理和防护设备500 台、医疗灭菌设备15 台,设备临床使用年限1~4.9 年,平均(3.67±1.23)年;管理人员11 名,受教育程度(15.35±3.08)年,工作年限(5.08±1.24)年,高级职称3 名。两组设备类型、品牌、使用年限以及管理人员一般资料比较,差异无统计学意义(P>0.05),具有可比性。

纳入标准:所有设备管理资料完整;临床使用频率≥80%;临床使用年限<10 年。排除标准:研究期内采购或报废设备;租赁或维修外包管理设备;非医院内部采购设备。

1.2 方法

对照组采取传统管理模式。设备使用科室提交申请后,采购部按需采购。设备到货验收后,进行安装调试,投入科室使用。设备科做好日常维护和维修工作。设备出现故障时,工程师维修或联系厂家返厂维修。无法维修的设备可根据程序进行报废处置。

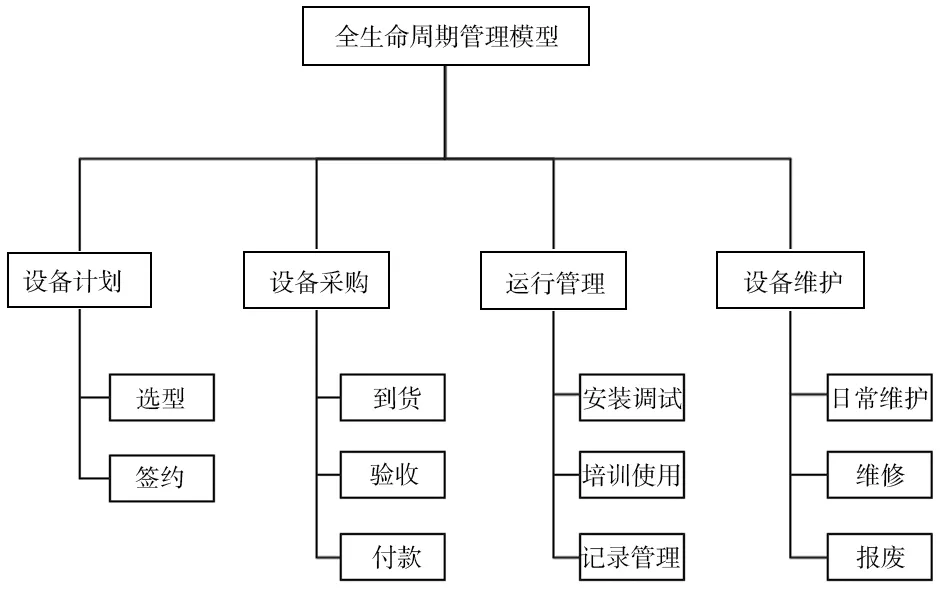

观察组采取全生命周期管理模式,医疗设备全生命周期管理模型见图1,具体管理从以下4 方面进行。首先,进行宣传培训。采用讲座或发放宣传册等方式向设备采购、维护等人员宣传全生命周期管理相关知识、具体操作方法及注意事项等。其次,开展全生命周期管理。(1)设备计划:根据科室申请,统计采购设备,组织专家进行参数论证(包括设备性能、价格、品牌等因素),多方考察论证后,选择符合科室使用需求、成本效益高且故障费用支出少的设备,最后按配置清单与供应商签订采购合同。(2)设备采购:设备到货后三方验收,即科室、送货商及设备科人员;验收无误后设备科统筹安排设备使用、维护及操作培训等工作;并根据实时数据监测和统计报表模拟核算成本,预估设备运行、维护成本,从而优化维护方案。(3)运行管理:制定设备管理手册,包括设备详细信息、现状信息、维护信息及使用情况等,每周统计、更新;根据每季度不同科室设备使用结果,组织3~5 个设备故障率最高的科室进行培训,以降低操作不规范引起的设备故障发生风险。(4)设备维护:成立专门维护小组,开展设备日常维护工作,包括设备基本维修和保养、科室信息维护、用户信息维护、数据备份与恢复等;定期进行设备状态和风险评估,持续优化检修方式和资源配置,提高设备利用率;采集设备可靠运维数据,分析常见故障原因,制定预防措施;根据设备类型和临床使用范围,不断完善预防性维护、预防性质量控制检测、预防性更新结构配件等预防性维修体系;根据故障类型,选择自主维修、对外承包或厂家维修,以控制维修成本;组织院内维修人员交流学习,降低外送维修费用。不定期邀请专业人员对维护小组进行培训,以获取更为先进、科学的维修专业知识和维修技能,提高维修队伍质量。合理评估退役设备,确定后续处置方式,如申请报废、再利用、环保处理,实现设备价值最大化。(5)质量监测:每周检测设备运行状态和稳定性,确保处于最佳状态;同时做好采购、使用、售后等记录与管理。(6)评估管理:回顾整个管理过程,查找漏洞,持续优化改进。

图1 全生命周期管理模型

1.3 观察指标

(1)设备运行质量:以设备开机率、功能完好率评估设备运行质量,其中设备开机率由医院报修软件统计数据得出;功能完好率是正常软硬件性能指标在全部检测指标中的占比。(2)年度维修费用占比:统计上述5 类医疗设备年度维修费用占比,年度维修费用占比=年度维修费用/医疗设备价值×100%。(3)运行成本:统计设备运行成本(即每台设备年度所需人员费用、技术服务费以及维修费用的总和)和成本效益(即每台设备年度内盈利额与折旧费的差值)。(4)设备效能:采集4 个季度设备效能(使用效能、质量控制效能、维护效能及维修效能)数据,经标准化处理后加权累加,每个效能总分100 分,分值高低与设备效能呈正相关。

1.4 统计学处理

2 结果

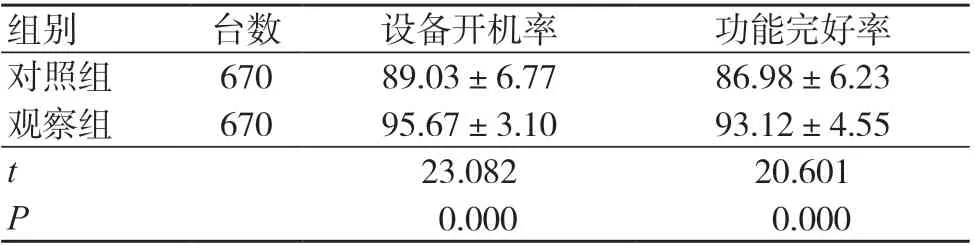

2.1 两组设备运行质量比较

观察组设备开机率及功能完好率均高于对照组,差异有统计学意义(P<0.05),见表1。

表1 两组设备运行质量比较(%,±s)

表1 两组设备运行质量比较(%,±s)

组别台数设备开机率功能完好率对照组67089.03±6.7786.98±6.23观察组67095.67±3.1093.12±4.55 t 23.08220.601 P 0.000 0.000

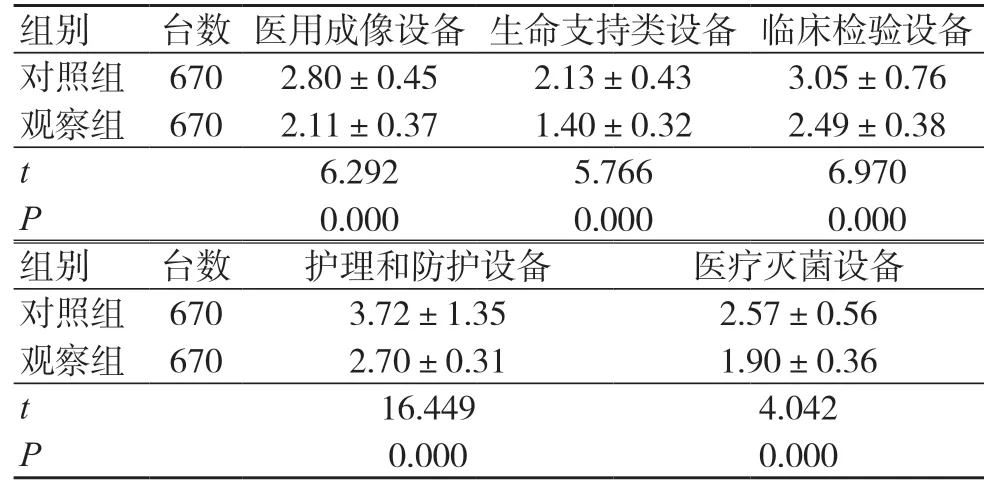

2.2 两组年度维修费用占比比较

观察组医疗设备(医用成像设备、生命支持类设备、临床检验设备、护理和防护设备及医疗灭菌设备)年度维修费用占比均低于对照组,差异有统计学意义(P<0.05),见表2。

表2 两组年度维修费用占比比较(%,±s)

表2 两组年度维修费用占比比较(%,±s)

组别台数 医用成像设备 生命支持类设备 临床检验设备对照组 6702.80±0.452.13±0.433.05±0.76观察组 6702.11±0.371.40±0.322.49±0.38 t 6.2925.7666.970 P 0.0000.0000.000组别台数护理和防护设备医疗灭菌设备对照组 6703.72±1.352.57±0.56观察组 6702.70±0.311.90±0.36 t 16.4494.042 P 0.0000.000

2.3 两组运行成本比较

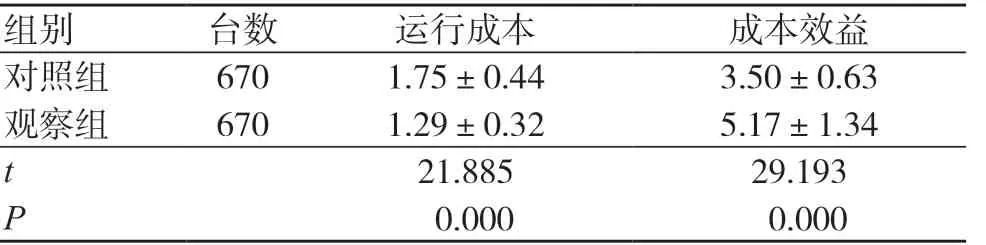

观察组每台设备年度运行成本低于对照组,年度成本效益高于对照组,差异有统计学意义(P<0.05),见表3。

表3 两组运行成本比较(万元/台·年,±s)

表3 两组运行成本比较(万元/台·年,±s)

组别台数运行成本成本效益对照组6701.75±0.443.50±0.63观察组6701.29±0.325.17±1.34 t 21.88529.193 P 0.000 0.000

2.4 两组设备效能比较

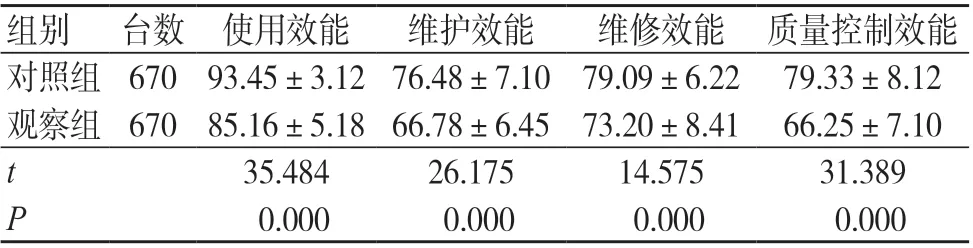

观察组使用效能评分、维护效能评分、维修效能评分、质量控制效能评分分别高于对照组,差异有统计学意义(P<0.05),见表4。

表4 两组设备效能比较(分,±s)

表4 两组设备效能比较(分,±s)

组别台数 使用效能维护效能维修效能 质量控制效能对照组 670 93.45±3.12 76.48±7.10 79.09±6.22 79.33±8.12观察组 670 85.16±5.18 66.78±6.45 73.20±8.41 66.25±7.10 t 35.48426.17514.57531.389 P 0.000 0.000 0.000 0.000

3 讨论

医疗设备是临床医疗、科研、教学的基础和保障[5]。随着医疗设备自动化水平不断提升,医疗设备购置量及维修量也在不断增加,投入的维护、维修等费用亦随之加大。若不加以科学管理,将不利于医院发展和效益的提升。因此,有必要采用有效措施控制医疗设备故障率及运行成本支出等,使医疗设备能够更好地发挥效益,促进医院高质量发展。既往研究主要通过按需采购、建立固定资产台账、做好日常维护和沟通协调等措施对医疗设备进行管理,但效果不理想,设备故障率、维修费用占比高等问题依然较为突出[6-7]。

本研究结果显示,观察组设备开机率及功能完好率均高于对照组(P<0.05),说明全生命周期管理模式可提高设备开机率及功能完好率[8-9]。全生命周期管理是从设备的采购、运行、维护等阶段,进行系统、全面、持续的管理,以实现设备管理的最优化[10]。现代医疗设备自动化程度较高,且设备本身的复杂性和精密性也较高,尤其是医疗影像设备、生命支持系统。若维修人员缺乏专业知识,不仅无法排除故障,维修过程中还会导致发生故障,直接加重故障设备的损坏程度。此外,日常维护不到位、使用不当也会加剧设备的非正常磨损,降低设备完好率[12]。针对上述情况,可加强对使用者操作规范培训和工程师维修知识及技能培训,以降低人为故障发生。同时,通过完善预防性维护、加强日常质量控制等措施保持设备正常技术状态,延长使用寿命。本研究结果显示,观察组设备维修费用占比、运行成本低于对照组,年度成本效益、设备效能高于对照组(P<0.05)。说明维修费用管理在医疗设备管理中具有重要意义。全生命周期管理通过优化检修方式及资源配置,提高设备可靠性,减少设备故障次数,进而减少维修费用投入[13];通过维修方式评估,选择性价比较高的维修方式,避免不必要的维修支出[14];组织工程师交流学习,提高自修率,实现低成本完成故障维修[15]。另外,把控采购环节,选择性价比高的设备,有利于降低设备采购成本[16];对退役设备合理评估,有修复价值的设备可进行再利用,避免因设备报废而增加新设备的购置费用[17-18]。这与传统做法(无法维修直接报废处置)相比,更利于实现设备资产生命周期成本最优。

综上所述,基于全生命周期的管理模式可提高设备运行效率,控制运行成本,提升社会效益及经济效益。