高压乙炔管道在1,4丁二醇装置中的设计与施工

张 雷

(北京石油化工工程有限公司西安分公司,陕西 西安 710075)

乙炔,俗称电石气,是炔烃化合物中体积最小的一员,是有机化学工业的重要原料,被广泛用于1,4-丁二醇的生产中。1,4丁二醇生产工艺广泛采用炔醛法,低压乙炔被加压到0.3 MPa(g),由此带来的高压乙炔管道输送的安全问题逐渐引起行业重视。本文主要就用于生产原料的乙炔管道的安全输送问题做专题讨论和交流。[1]

1 乙炔性质

乙炔是碳和氢元素的化合物,其组成用化学符号C2H2表示。在大气温度和压力下,乙炔是一种无色气体,比空气轻。纯乙炔是无味的,但普通商业纯乙炔具有独特的大蒜味。

乙炔在空气中燃烧时会产生强烈的高温、发光和烟熏的火焰。乙炔、乙炔和空气的混合物以及乙炔与氧气的混合物的着火温度会根据组成、压力、水蒸气含量和初始温度而变化。作为一个典型的例子,在大气压力下,含有30%乙炔(体积分数)和空气的混合物可以在大约305 ℃下自动着火。在大气压下的空气中,可燃性的上限约为82%的乙炔,下限约为2.3%的乙炔。

乙炔可以相对容易地液化和固化,并且两相都是不稳定的。气态乙炔与空气或氧气的某些比例的混合物如果被点燃,会引起爆炸。加压的气态乙炔在没有空气或氧气的情况下,会以爆炸力分解。在某些条件下,这也可能在低压下发生。

乙炔压力范围定义如下:①低压。压力不超过0.02 MPa(g);②中压。压力大于0.02 MPa(g),但不超过0.15 MPa(g);③高压。压力大于0.15 MPa(g)但不超过2.5 MPa(g)。

乙炔分解是元素碳和氢的自发反应。 这可能在低压或中压下发生,或者以相对较慢的反应速率爆燃,或者以超音速爆炸。

爆燃产生的最终反应压力是反应释放能量的10~11倍。 高压乙炔爆炸会产生高达原始压力50倍的压力峰值。 爆震压力峰值的寿命很短,但在设计安全的高压乙炔系统时,应予以考虑。 常规的泄压装置无法提供保护,因为爆炸会以超音速进行,并且无法以足够的速度反应。

当乙炔与铜、银、汞或这些金属的盐接触时,会形成爆炸性乙炔。这些乙炔化物对冲击或摩擦高度敏感。

气体的绝热压缩导致温度升高,足以引发乙炔分解。在设计乙炔输送及存储的方式时,应考虑乙炔的绝热压缩引起的乙炔管道内的分解。

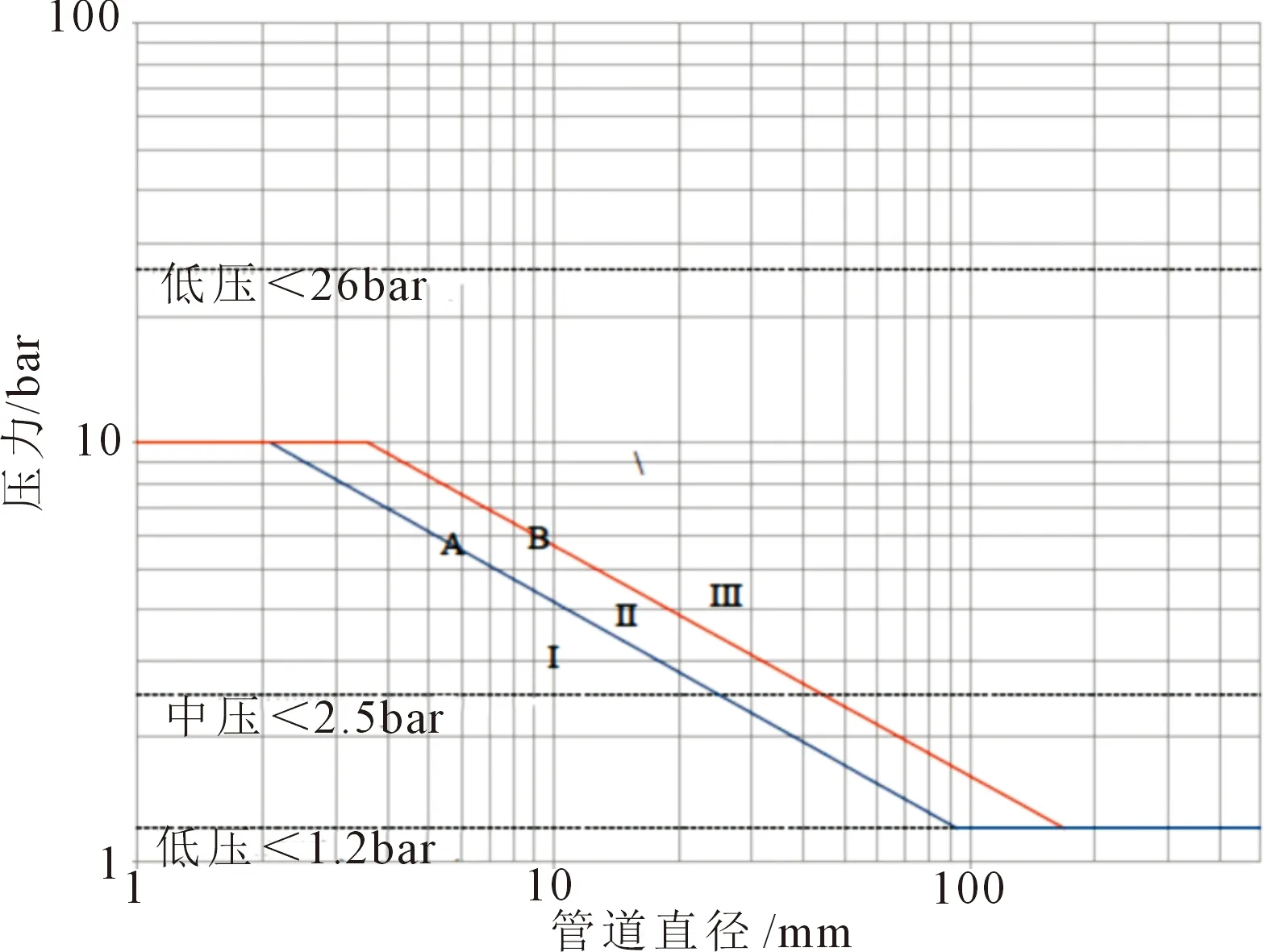

乙炔压力、通道及工作危害范围见图1,图上的线A和B在图的整个区域上划定了三个范围。 该范围被称为“工作范围”,在乙炔分解产生的危害方面对应以下阶段。

图1 乙炔压力、通道及工作危害范围

工作范围Ⅰ:在A线以下,di<(15.1/Pabs)1.792 12。乙炔分解的危害很小。

工作范围Ⅱ:在A线以上但在B线以下。着火时,会发生爆燃形式的乙炔分解。

工作范围Ⅲ:在B线以上,di<(20.2/Pabs)1.818 1。着火时,乙炔会由于爆燃而开始分解; 在足够长的管道中,可能会发生爆炸。[2]

基于在一部分设备中出现的最大气压和最大管道直径,图表上的特定“工作点”将对应于该部分中出现的工作条件。 该点在图表上的位置会将其放置在三个工作范围之一中。

2 乙炔管道的爆炸危险性

乙炔管道的设计必须要考虑到乙炔特殊性质,乙炔是一种放热化合物,易燃,可与空气形成爆炸性混合物[3-5]。

对于生成1,4丁二醇(BDO)的炔醛法,使用高压乙炔,其操作压力为0.32 MPa(g),管径从DN400到DN25,已处于工作范围Ⅲ,乙炔的流通通道直径≤10 mm,就可以保证乙炔处于Ⅰ区,所以生产中都采用φ10及φ6的填充管来保证乙炔的安全生产。

3 乙炔管道的设计

根据乙炔性质,湿乙炔储运较为安全,故低压乙炔由水环压缩机加压达到0.32 MPa(g),乙炔管道中含有水分,能凝结在填充管管壁上,聚集量多时会堵塞管道,故压缩机及反应器在设备布置时尽量靠近,尽量缩短高压乙炔的输送距离,但应满足可燃气体压缩机与反应器保持安全防火距离的要求。其架空敷设的管道应该有一定的坡度,并在管路的最低点及末端设置集液包,为安全起见,集液包使用鲍尔环填充,寒冷地区管道和集液包需设置电伴热防冻。

乙炔管道在输送过程中可能会产生静电,静电可能引起电火花,导致乙炔管道爆炸,故每隔一定距离应设置静电接地,接地电阻要求≤20 Ω。法兰处设置静电跨接,跨接电阻≤0.03 Ω,接地及跨接导线禁止使用铜线,可采用铝线。

乙炔管可单独敷设或与其他非燃烧气体管路(不包括氯气管道)、压力不超过1.3 MPa的蒸汽管道、水管路共架敷设时,无间距要求,乙炔管道与电线、电缆、其他可燃气体共架敷设时,需保证一定的安全间距。禁止将乙炔管道架设在燃气管道上面,安装所用支架用金属材料制作。

高压乙炔填充管的存在增加了乙炔管道的自重,设计时应考虑管道自重,并加大管支架的型钢用材。

当乙炔管道必须靠近热源时,则应在温度超过70 ℃时采取隔热措施,且当乙炔管道敷设于管廊顶部时,应采用防光辐射措施。

4 高压乙炔管的填充

乙炔管管径>25.4 mm时,用φ10×0.5 mm及φ6×0.5 mm的薄壁管进行填充。乙炔管管径≤2.54 cm时,用φ6×0.5 mm的薄壁管进行填充,填充时应保证密实度。

4.1 填料

弯头、三通、半管接头、对焊支管台等空隙较大的部位填充φ10(与外管材质相同)拉西环,拉西环应手工码堆,不能出现局部架空的情况,拉西环填充应适当考虑余量,保证填料压紧、压实。

4.2 填充管道的施工要点

(1)填充管道宜采用工厂预制,其工厂环境清洁度高,易于吊装,切割方便。

(2)管段的预制应按照管道轴测图规定的规格、型号、数量、材质选配管道组成件。

(3)固定口和活动口的选择应合理,活动口应采用从长到短的下料方法,减少材料浪费。固定口管段应按照现场实测的长度加工。

(4)管段预制中,应做好保护措施,及时封堵成品及半产品。

4.3 管道及管件的填充

4.3.1直管段的填充

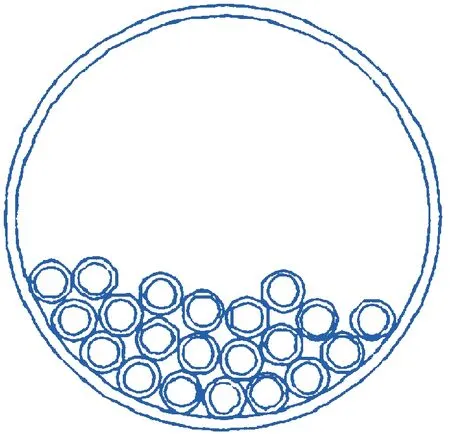

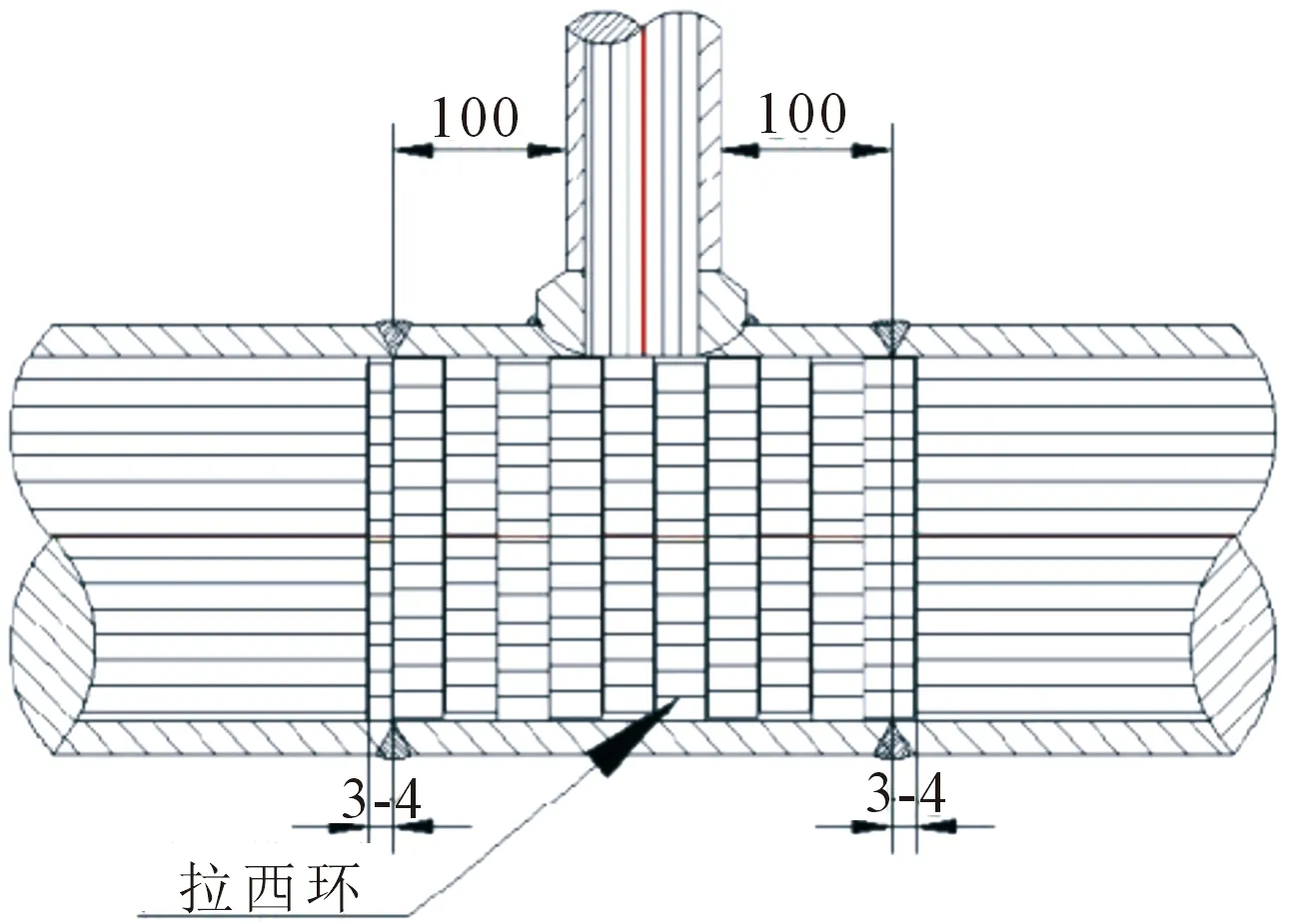

直管段组对时,对接焊缝内部会形成1~2 mm的焊熘,周边一圈的内管无法通过,故对接焊缝处留出6~8 mm的间隙,此间隙小于10 mm,能保证管道的安全运行。内管间要点焊在一起,两个填充断面每根内管至多有一个焊点,内管绝对不允许出现松动现象,以所有内管固定牢固为准,总焊点数量尽可能少。内管填充定位后,在两侧填充断面要与外管内壁点焊,原则上几寸的外管增加几个焊点,焊点平均分布,如4的管子固定4点,严禁内管与外管相对移动。具体尺寸见图2、图3。

图2 填充管断面

图3 填充管横截面

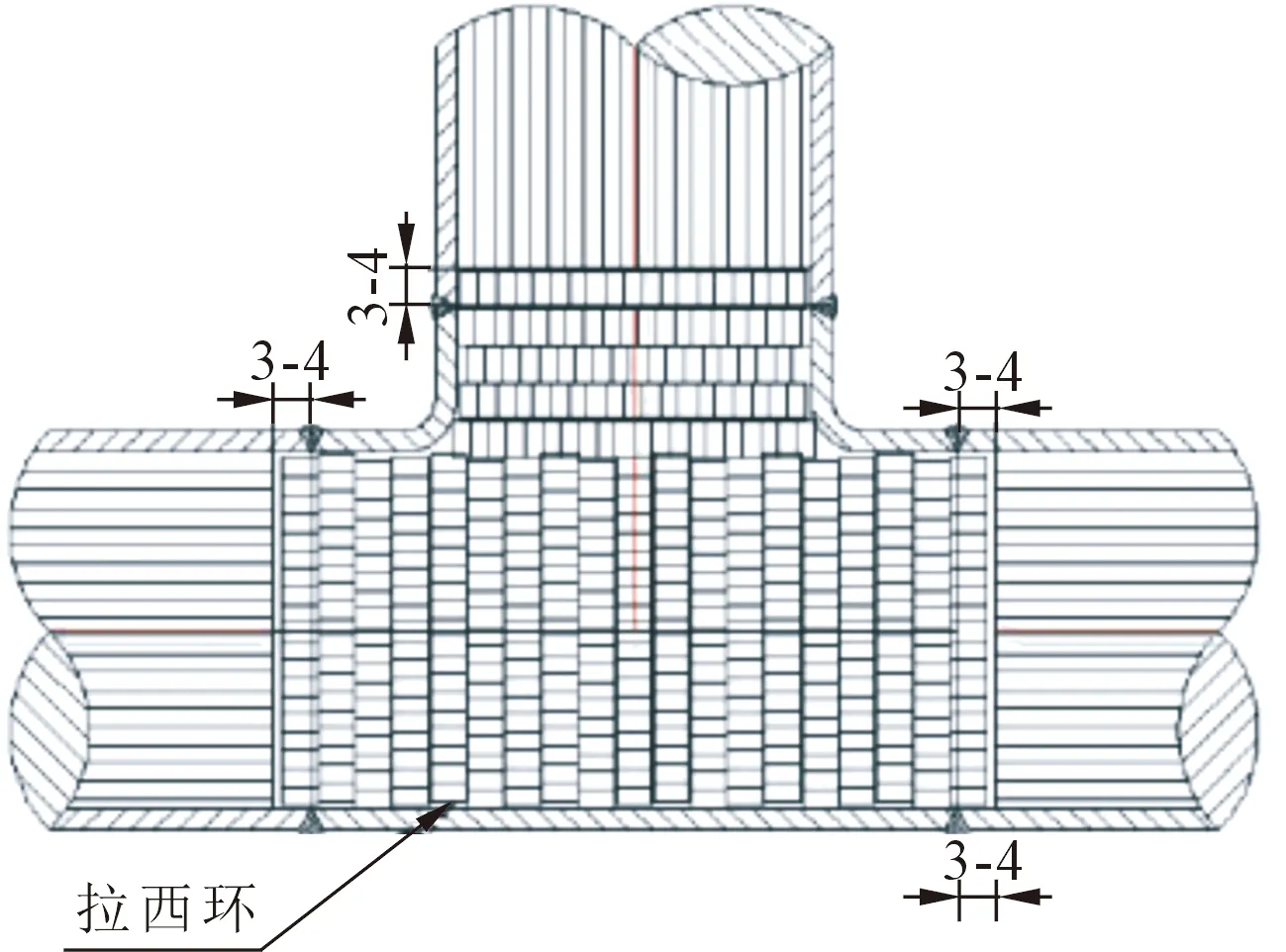

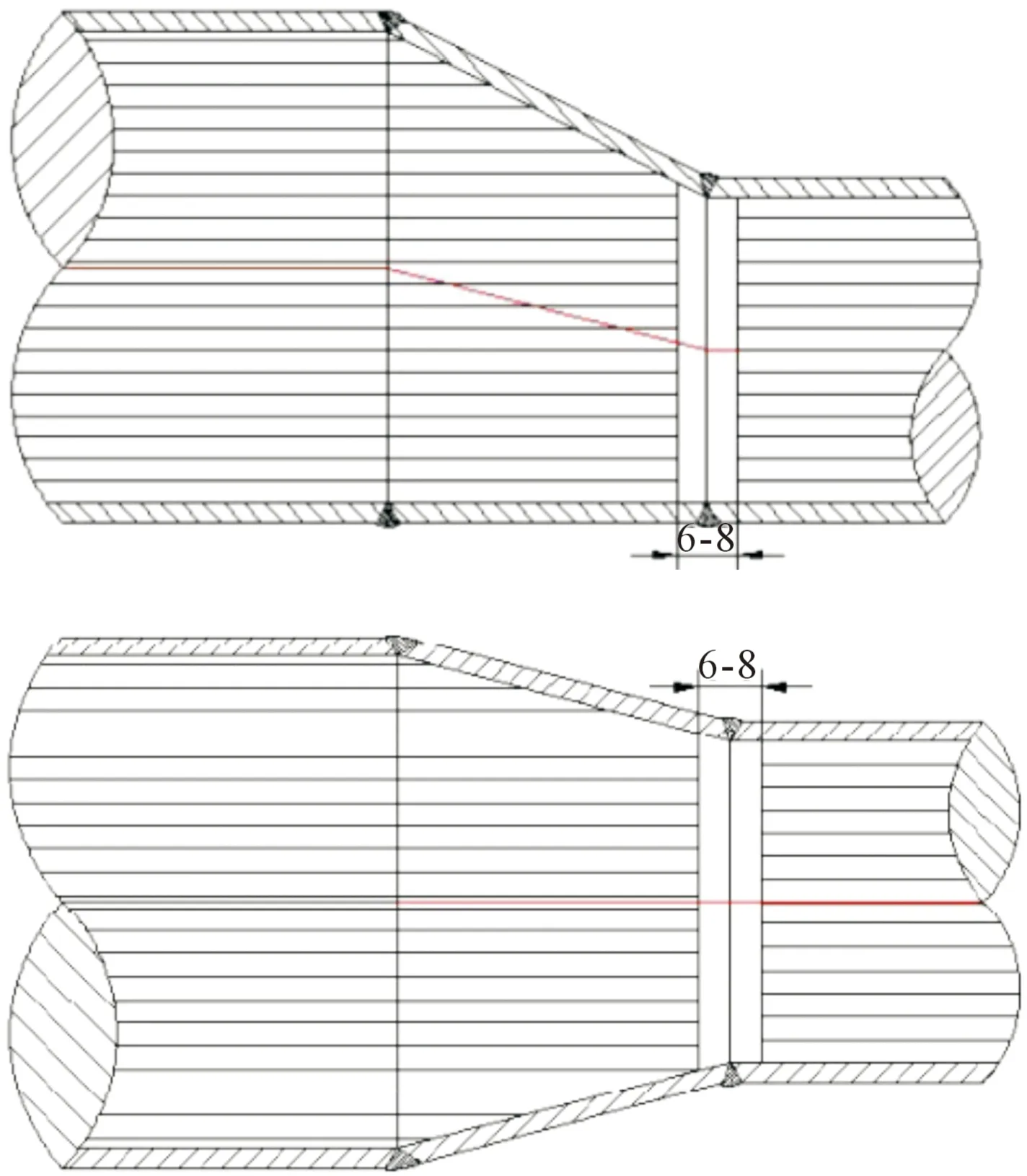

4.3.2对焊支管台(半管接头)填充

首先完成支管与支管台的焊接,然后进行支管填充,主管填充到距离接口处100 mm,然后支管与主管焊接,中间未填充部位用φ10拉西环手工码堆,保证乙炔流通通道10 mm以下,最后焊接另一端主管,这样就保证了乙炔管内所有流通通道都在10 mm以下。具体尺寸见图4、5。

图4 支管台填充横截面

图5 支管台填充横截面

若两个或多个支管台距离较近,可一同填充拉西环,以保证支管内乙炔流通。对于对接焊缝支管台,也应用拉西环填充。

还有一种情况,即支管直径较大,会与主管形成马鞍口,此时可将支管内管部分插入主管,主管其余部分由拉西环填充。

4.3.3弯头处的填充

首先完成主管的填充,然后焊接主管与弯头,弯头填充时要一端向上,用不锈钢拉西环手工码堆,适当考虑多填,不能出现局部架空的情况,保证填料压紧、压实。具体尺寸见图6。

图6 弯头填充横截面

具体配管时还会出现弯头、支管、三通较近,此时可一同填充拉西环。

4.3.4三通处的填充

首先填充主管和支管,然后焊接主管、支管与三通,最后填充三通,填充时要有一端向上,用不锈钢拉西环手工码堆,适当考虑多填,不能出现局部架空的情况,保证填料压紧、压实。具体尺寸见图7。

图7 三通填充横截面

4.3.5异径管的填充

采用成品异径管填充内管,异径管大端先与管道焊接,然后填充内管,塞紧后,内管间要点焊在一起,内管定位后要与外管内壁点焊,防止填充管移动,且要保证内管端面距焊接端面3~4 mm的距离,填充完成后,小端与另一段填充管焊接,具体尺寸见图8。

图8 异径管填充横截面

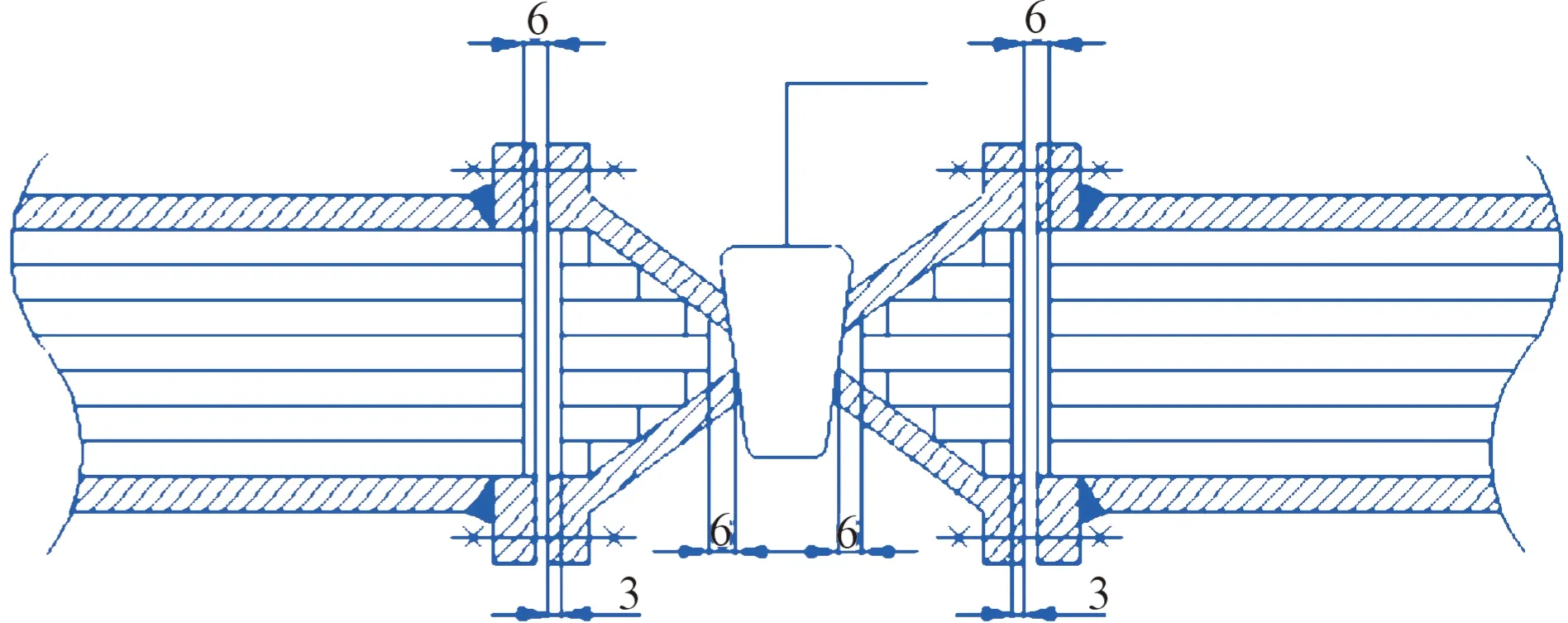

4.3.6法兰和阀门的填充

高压乙炔采用带颈平焊法兰,以便管道填充无焊熘阻碍,且乙炔输送顺畅,先将带颈平焊法兰与外管焊接,然后填充内管,内管间要点焊在一起,内管定位后要与外管内壁点焊,防止填充管移动,且要保证内管端面距法兰密封面3 mm的距离。

阀门填充的内管距法兰密封面3 mm距离,距离阀芯6 mm距离,保证阀门正常开关,整体为锥形填充,内管点焊,内管与阀门内壁点焊。具体尺寸见图9。

图9 法兰与阀门填充横截面尺寸

在工程建设中,一般会将阀门的各个规格先行发送至填充管预制厂,根据图纸上阀门数量,将填充管制作相同数量的模块,发送至项目现场进行阀门模块化填充,以减少阀门运费及运输时间。

4.3.7仪表元件的安装

对于压力表、温度计的安装,可按普通管道实施,仪表阀门类似于前面提到的阀门填充,流量计在乙炔输送中采用孔板形式,孔板流量计需在孔板前后取压,采用带孔法兰(见图10)。

图10 带孔法兰

但此种法兰在管道填充过程中会将取压孔堵住,无法取到真实压力,故更换形式,采用如图11所示形式。且法兰需在填充管预制厂先行焊接,再进行管道填充。

图11 斜孔法兰

4.3.8外管对口焊接[6,7]

(1)接头形式:对接;坡口形式:V形;坡口角度:60~65°;钝边;1~2 mm、间隙为0~1 mm。

(2)焊接环境的要求:①焊接的环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响;②管子焊接时禁止穿堂风。焊接对风速的要求为:氩弧焊<2 m/s。

(3)坡口加工:①高压乙炔管道采用不锈钢管道,其切割应采用机械或等离子弧方法,当采用砂轮切割和修复时,应采用不锈钢专用砂轮片;②坡口表面应平整、尺寸应正确,并应无裂纹、重皮、毛刺、凸凹、缩口、熔渣、 氧化物、铁屑等现象;③管子切口端面倾斜偏差不应大于管子外径的 1%,且不得大于 3 mm。

4.3.9设备的填充

丁炔二醇反应器作为炔醛法生产1,4丁二醇的重要设备,其安全运行必须引起高度重视。高压乙炔通过反应器顶部环管被均匀分散至12个乙炔入口,通过内伸管进入反应器底部淤浆层参与反应。反应器环管直径为DN200,为保证高压乙炔安全运行,必须将流通通道分散成10 mm以内,其环形结构无法填充内管,则采用填充φ10的拉西环或鲍尔环方式。12个管口口径为DN50,且设置旋塞阀,阀门同样填充内管模块,管口填充拉西环或鲍尔环。内伸管为DN20,不再填充,但为防止填料进入反应器,故设置网篮,隔离开填料。

4.4 施工检验

由于外管内拉西环的存在,且内管端面距离只有6~8mm,对接焊缝的射线检测容易产生误判,从而引起检测不合格,所以在填充管的闭合对接焊缝处应采用分层渗透检测,从而保证焊接质量。其余焊缝检测按照以下两点执行:①对接焊缝采用射线,检测比例为100%,焊接质量等级Ⅱ(AB),执行标准为NB/T47013.2;②角焊缝采用渗透检测,检测比例为100%,合格等级I,执行标准为NB/T47013.5。

5 结语

本文针对高压乙炔的特性,结合工程设计及建设中的经验,对其安全输送选用填充管的原理及填充管的设计、制造及检验进行探讨,希望能对行业生产起到借鉴作用。