“骨筋”特性仿生钻杆公接头断裂防掉技术

董昌乐

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

煤炭行业作为我国重要的传统能源行业,是国家能源安全基石[1-3],煤炭安全高效开采对保障能源安全、促进经济发展和保持社会稳定意义重大。煤炭开采过程中面临瓦斯、突水、冲击地压等灾害的威胁,煤矿井下坑道钻探是煤矿治理瓦斯、防治水害、消减地应力等灾害的主要技术手段[4-7],钻杆是钻探施工必不可少的机具,也是煤矿重要资产之一[8-9]。

在钻探施工过程中,钻杆将钻机输出的动力传递给钻头,承受着给进力、起拔力、扭矩、弯曲等多种复杂交变载荷,极易发生疲劳断裂[10-13]。钻杆断裂会导致钻探施工的中止,需将因断裂而掉落在孔内的钻杆捞出后方可继续钻进[14-16],影响了施工效率,增加了生产成本和周期,若打捞不成功,还会造成钻杆掉钻,导致钻孔报废,遗落在孔内的钻杆更会给后续的煤层回采作业带来安全隐患。因此,如何解决钻杆断裂导致的掉钻难题已成为钻孔安全高效施工的关键。目前,国内、外学者均从提高钻杆承载能力的角度出发,开展更优力学性能的材料开发、接头结构与螺纹牙型设计优化、以及螺纹表面处理技术等多方面研究,取得了积极效果,一定程度上延长了钻杆使用寿命。但是,上述研究并未根本解决钻杆的随机断裂及由此带来的掉钻问题。

近些年来,随着仿生学的不断发展,仿生结构在工程领域的应用愈发广泛。“骨筋”结构是动物普遍的生理结构之一,骨是刚性连接体,支撑着动物主干,筋(骨髓)存在于骨松质腔隙和长骨腔内,是柔性连接体,“骨筋”耦合结构支撑着动物的各种活动。日常生活中,动物受外力出现的“打断骨头连着筋”现象形象地表明了“骨筋”结构的连接特性。为此,考虑到研究的钻杆公接头断裂防掉的连接特性与动物“骨断筋连”的连接特性具有一定相似性,总结分析钻杆断裂特点,借鉴动物“骨筋”连接特性,提出公接头断裂防掉方案,设计具有“骨筋”特性的仿生公接头,并试制了钻杆试样,进行全尺寸实物试验验证防掉连接可靠性,为解决因钻杆公接头断裂导致的掉钻难题提供了新思路。

1 钻杆断裂特点

矿用钻杆是由规格相同的公、母接头与杆体通过摩擦焊接而形成的,公、母接头设有能够相互啮合的公接头外螺纹和母接头内螺纹。施钻过程中,钻杆逐根相连以满足钻孔延伸的需求。由于矿用钻杆结构特点,公、母接头螺纹部位存在较为严重的应力集中现象,是发生断裂高风险区域。对近5 年期间参与处理的122 次钻杆断裂情况进行统计,结果表明,钻杆公接头外螺纹、母接头内螺纹、摩擦焊缝区域及杆体等位置断裂次数分别为98 次、18 次、5 次和1 次,断裂次数占比分别为80.3%、14.8%、4.1%和0.8%。由此可见,解决钻杆断裂导致的掉钻问题重点是研究公接头外螺纹断裂后的防掉技术。

通过矿用钻杆常见断裂形貌可知,钻杆断裂位置位于公接头大端螺纹退刀槽附近,且公接头断裂后,小端螺纹部位依然啮合于母接头内螺纹并形成连接体。现有技术条件下,钻杆断裂后,为了将遗留在孔内的钻杆捞出,通常下入丝锥进行打捞,丝锥打捞示意图如图1。

图1 丝锥打捞示意图Fig.1 Schematic diagram of tap fishing

打捞原理是用丝锥与残留在母接头内的断裂公接头水眼的内壁攻丝造扣形成连接体2(图中红色框线部位),通过连接体1(图中绿色框线部位)和连接体2 的共同作用,将遗落在孔内的钻杆全部提出孔外。

2 仿生公接头方案

在分析公接头断裂形貌和丝锥打捞方式的基础上,借鉴动物“骨筋”连接特性,将公接头外螺纹视为“骨”,其与母接头内螺纹的啮合体承受施钻过程中的各种载荷,同时,在公接头内孔设置自锁连杆“筋”,该自锁连杆两端分别被公接头大端螺纹两侧轴向限位,从而形成“骨筋”连接特性。“骨筋”特性仿生公接头示意图如图2,“骨筋”特性仿生公接头断裂防掉示意图如图3。

图2 “骨筋”特性仿生公接头示意图Fig.2 Schematic diagram of bionic male joint with“bone tendon” characteristics

图3 “骨筋”特性仿生公接头断裂防掉示意图Fig.3 Schematic diagram of “bone tendon” characteristic bionic male joint fracture prevention and detachment

设计的自锁连杆为T 型中空结构,其左侧与公接头本体内壁通过螺纹连接固定,右侧被公接头台阶孔轴向限位,中空结构以使水、空气等流体介质通过。可以看到,当公接头大端螺纹(骨)断裂,在T 型自锁连杆(筋)的连接作用下,断开的公接头小端螺纹不会脱离公接头,仿生公接头仍能保持轴向连接,实现“骨断筋连”效果。此外,由于T 型自锁连杆(筋)完全内装于公接头本体,因此,仿生公接头的使用不会影响钻杆的加接与拧卸等作业,也不会增加钻杆的使用流程。

正常施钻时,仿生公接头与常规公接头功能相同,公、母接头螺纹啮合体承受钻机输出的动力,由于T 型自锁连杆与公接头之间采用间隙配合,因此,自锁连杆不受力,保证了自锁连杆的可靠性;若施钻过程中仿生公接头大端螺纹(骨)断裂,其小端螺纹部位仍啮合于母接头内螺纹形成连接体1(图3 中绿色框线部位),T 型自锁连杆(筋)形成连接体2(图3 中红色框线部位),故可利用自锁连杆将断裂处以深的钻杆提出,有效解决公接头断裂后的掉钻问题,保证了钻孔安全高效施工。

3 自锁连杆结构

3.1 设计方法

自锁连杆(筋)是“骨筋”特性仿生公接头的重要组成部分,也是保证仿生公接头大端螺纹(骨)断裂后能够安全地将孔内钻具提出的核心部件。自锁连杆的总体设计原则是在保证过水量的前提下,综合考虑自身连接强度和结构尺寸对公接头本体带来的强度影响。自锁连杆结构示意图如图4。

图4 自锁连杆结构示意图Fig.4 Schematic diagram of self-locking connecting rod structure

如图4(a),d为自锁连杆内孔孔径,决定了钻杆的过水能力,d值越小,沿程水力损失越大,冲洗介质携粉能力越差,容易引起钻渣积聚,导致孔内事故,d值可以参考相同规格常规钻杆的公接头通径;d2为自锁连杆外径,决定了公接头通径,d2值越大,公接头通径越大,对公接头外螺纹强度影响也越大,但d2值越小,d1值随之减小,螺纹牙底厚度降低,螺纹连接强度越低;L为自锁连杆限位圆台长度,L越长,抗剪切能力越强,但所需公接头限位台阶孔长度越大,对公接头外螺纹强度影响也越大。因此,自锁连杆参数设计的重点是确定d2和L的最小取值。

如图4(b),为了保证螺纹部位连接强度及尽量减小安装自锁连杆所需的公接头孔径,螺纹牙型优选低牙高矩形螺纹。自锁连杆的连接能力取决于螺纹部位的连接能力和限位圆台抗剪切能力,螺纹部位的连接能力包括螺纹抗拉能力和螺纹抗剪切能力,按下列公式进行设计与校核:

式中:F1为自锁连杆螺纹抗拉能力,N;F2为自锁连杆螺纹抗剪切能力,N;F3为自锁连杆限位圆台抗剪切能力,N;L为自锁连杆限位圆台长度,mm;p为自锁连杆材料抗拉强度,MPa;d1为自锁连接螺纹牙底直径,mm;d为自锁连杆孔径,mm;d2为自锁连杆杆径,mm;n为完整螺纹牙数,取6~10;h为自锁连杆螺纹牙高,mm;P为自锁连杆螺纹螺距,mm;[τ] 为自锁连杆螺纹牙许用剪切应力,MPa;σ为自锁连杆材料抗剪强度,MPa;[S] 为安全系数,取1~3;α为材料剪应力与拉应力比值,钢取0.8~1。

3.2 设计案例

以ϕ73 mm 常规钻杆为例,适配钻机扭矩≤6 kN·m,起拔力≤180 kN,公接头通径ϕ20 mm。基于仿生公接头自锁连杆设计方案,取2 倍安全系数,螺纹抗拉能力、抗剪切能力及限位圆台抗剪切能力均应≥180 kN;自锁连杆孔径d=20 mm,选用42CrMo,该材料广泛用于矿用钻杆接头加工,具有良好的强韧性匹配,淬透性较好,无明显的回火脆性,经调质热处理后抗拉强度p=1 080 MPa;螺纹选用h=1 mm、P=4 mm 的矩形牙型,[S]=2,α=0.8,n=6。

将F1≥180 kN 及相关参数代入式(1)和式(6),计算得出d1≥28.7 mm,d2≥30.7 mm;将F2≥180 kN 及相关参数代入式(2)、式(4)~式(6),计算得出d1≥22.1 mm,d2≥24.1 mm。因此,自锁连杆螺纹连接强度同时满足抗拉能力和抗剪切能力的条件,应取:d1≥28.7 mm,d2≥30.7 mm;将F3≥180 kN、d2=30.7 mm 及相关参数代入式(3),计算得出L≥9.1 mm。

综上,在设计实物时,将各参数取整,即d1=29 mm,d2=31 mm,L=10 mm,并代入上述公式,计算可得自锁连杆理论抗拉能力为374 kN。

4 钻杆性能试验

根据“骨筋”特性仿生钻杆公接头方案和自锁连杆设计方法,设计并试制了ϕ73 mm 仿生钻杆。为了验证钻杆性能,分别采用数控扭转试验机和卧式拉力试验机进行ϕ73 mm 仿生钻杆抗扭能力试验、抗拉能力试验和钻杆扭断后的二次抗拉试验。

钻杆试样共4 根,分为2 组,标号1-1、1-2、2-1 和2-2,其中1-1 和1-2 连接体先进行抗扭能力试验,连接体扭断后再进行抗拉试验,分别检验钻杆的抗扭能力和扭断后的二次抗拉能力(即自锁连杆的抗拉能力);2-1 和2-2 的连接体进行抗拉能力试验,检验钻杆的抗拉能力。具体试验方案为:①钻杆抗扭能力试验:1-1、1-2 钻杆手紧连接后,一端被扭转试验机固定轴夹紧固定,另一端通过旋转轴旋转角度进行加载,角度加载速率设定为9°/min;②钻杆抗拉能力试验:2-1、2-2 钻杆手紧连接后,一端被拉力试验机固定轴夹紧固定,另一端通过移动轴进行位移加载,位移加载速率设定为 20 mm/min;③钻杆二次抗拉试验:将扭断后的1-1 与1-2 连接体再次进行抗拉试验,检验钻杆断裂后的二次抗拉能力,拉力加载方式与试验②相同。

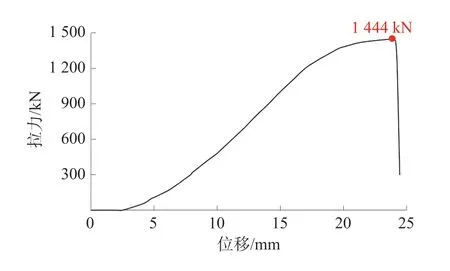

钻杆抗扭能力试验曲线如图5,钻杆抗拉能力试验曲线如图6,钻杆公接头扭断后抗拉试验曲线如图7。

图5 钻杆抗扭能力试验曲线Fig.5 Test curve of drill pipe torsion resistance

图6 钻杆抗拉能力试验曲线Fig.6 Test curve for tensile strength of drill pipe

图7 钻杆公接头扭断后抗拉试验曲线Fig.7 Tensile test curve of drill pipe male joint after twisting and breaking

试验结果表明:①ϕ73 mm 仿生钻杆抗扭能力达到20.12 kN·m、抗拉能力约1 444 kN,钻杆抗扭能力与抗拉能力分别为ZDY6000LD 钻机额定扭矩、额定拉力的3.35 倍和8.02 倍,满足矿用钻杆抗扭能力、抗拉能力与钻机额定扭矩、额定拉力3 倍和5 倍的安全系数要求,可以保障钻杆的使用寿命;②钻杆断裂位置均位于公接头螺纹根部,但由于自锁连杆的存在,公接头扭断后钻杆连接体并未脱离,说明仿生钻杆在公接头断裂后具有防掉效果;③ 钻杆扭断后的二次抗拉能力为384 kN,与自锁连杆理论计算的374 kN 抗拉能力相近,说明自锁连杆设计方法合理。

5 结 语

通过在公接头本体内创新设置自锁连杆,形成具有“骨筋”特性的复合双连接,实现“骨断筋连”的效果,能够解决公接头随机断裂导致的掉钻难题。室内试验表明,ϕ73 mm 仿生钻杆具有良好的力学性能,其抗扭能力达到20.12 kN·m、抗拉能力达到1 444 kN,分别是ZDY6000LD 钻机额定扭矩和额定拉力的3.35 倍和8.02 倍,能够保证钻杆配套ZDY6000LD 钻机施工时的使用寿命;钻杆公接头断裂后的二次抗拉能力达到384 kN,是ZDY6000LD 钻机额定拉力的2.13 倍,可以满足安全提钻的性能要求。ϕ73 mm 仿生钻杆公接头断裂后抗拉能力值与自锁连杆理论计算值接近,说明自锁连杆设计方法合理。