瓦斯抽采孔离心式机械造穴增透机制及装备研发

毕 猛 ,董 群 ,周建伟 ,高保彬 ,刘彦伟 ,史 进

(1.山西王家岭煤业有限公司,山西 忻州 034000;2.河南理工大学 安全科学与工程学院,河南 焦作 454000;3.山西潞安集团 余吾煤业公司,山西 长治 046103;4.河南理工大学 机械与动力工程学院,河南 焦作 454000)

应用于煤层瓦斯抽采卸压过程中的造穴技术是一种瓦斯强化抽采手段,通过各种方法对钻孔进行二次扩孔形成数个直径大于300 mm 的洞穴,以此增加煤层暴露面积,达到卸压增透效果[1]。

目前常用的多种造穴方式主要有水力射流造穴和机械造穴[2-3]。水力造穴作业在顺层巷道和底板巷对煤层瓦斯卸压增透、提高瓦斯抽采治理效果上取得了广泛的应用[4-6],但在顶板巷应用效果不佳,其原因在于从顶板巷向下施工进行钻孔及造穴作业时孔内往往布满积水的淹没环境,而水力造穴在淹没环境下水射流破煤的深度和效果与非淹没环境相比大打折扣。此外下向钻孔普遍存在着排渣排水困难,孔内煤渣和积水也极大影响抽采效果。

众多学者的研究表明[7-13]机械造穴具有造穴半径可控,作业时间短的优点,并验证了其应用效果,但上述机械造穴装置均需要液压装置或者转换高压水将纵向推力转换为刀臂开合动力,与水力造穴相同,在进行长钻孔造穴作业中因钻孔深度增加以及钻杆间连接所造成的压力损失随之增加,在超过一定深度后造成压力不足支持刀具打开,难以保证造穴效果,同时对水泵等设备提出更高要求。为此,研发了一种无需外力仅依靠自身进行开合的离心式机械造穴装置,在保证机械造穴优点的同时还能克服因钻孔深度加深对造穴设备开合的影响;实现顶板巷造穴技术的普遍应用,大幅缩减成本,减少瓦斯治理工程。

1 装置结构及原理

1.1 装置结构

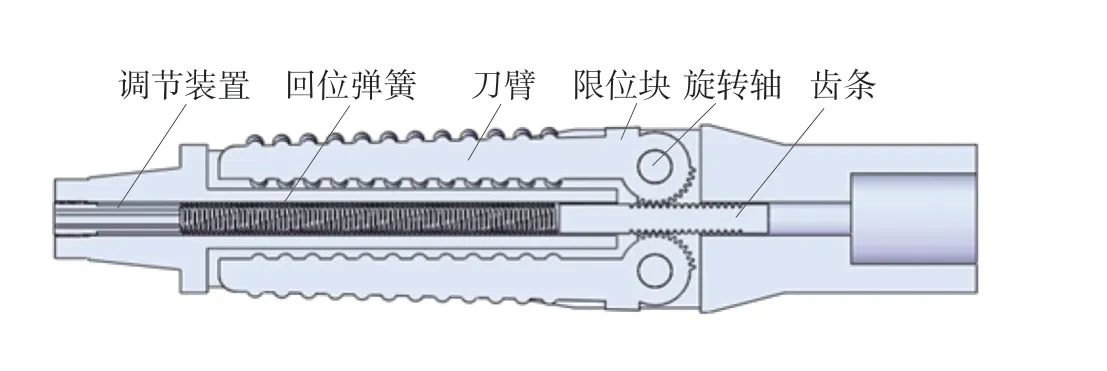

相比于水力造穴,机械造穴由于扩孔刀臂长度固定,因此具有半径可控的优点,基于当前长钻孔造穴对水压要求高,淹没环境下水力造穴效果不佳的现状,研制一款离心式机械造穴刀具,只需通过钻杆带动自身旋转产生的离心力实现刀臂的打开,通过调节转速来改变离心力大小进而控制刀臂打开角度,减少对外加动力的依赖的同时保证良好的造穴效果。机械刀示意图如图1。

图1 离心式机械刀结构Fig.1 Centrifugal mechanical knife structure

离心式机械刀采用双刀臂结构,由刀体、可旋转活动的刀臂﹑齿条、回位弹簧、旋转轴销、限位块以及调节装置等组成。机械刀刀体整体长度50 cm,两侧开槽,内置可绕旋转轴活动的刀臂;刀臂单臂长度为280 mm,刀臂下端为圆形啮合齿轮,刀臂切削面设置切削齿;刀体刀槽下部有限制刀臂张开角度的限位块。机械刀沿中心轴线方向设置有齿条、回位弹簧、调节装置,齿条中心为贯通孔用以过水,两侧为齿牙与刀臂啮合齿轮咬合,回位弹簧两端分别与调节装置和齿条接触,调节装置通过螺纹拧进移动来调节弹簧初始弹力。刀臂展开后造穴直径60 cm。

1.2 工作原理

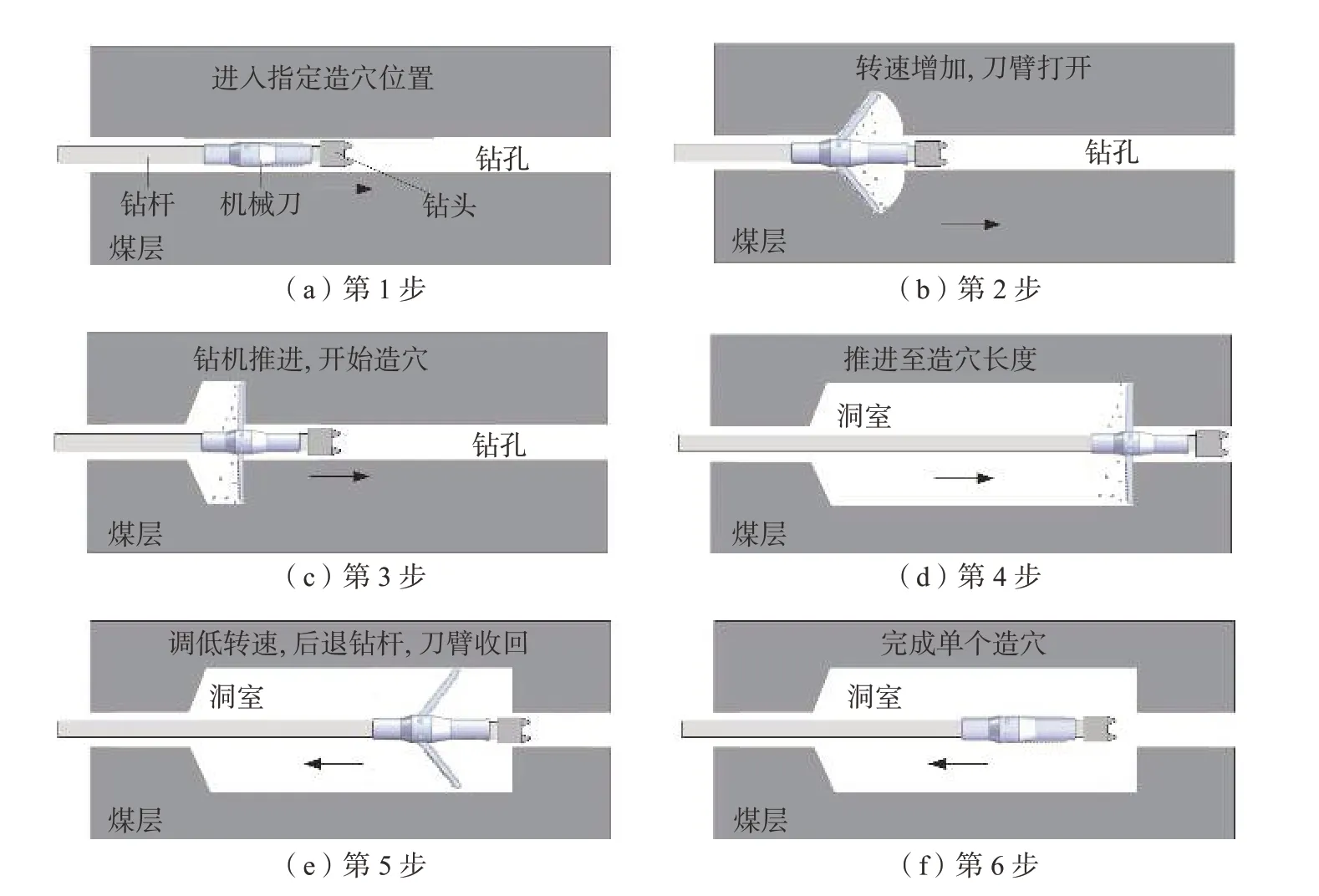

离心式机械刀造穴流程如图2。

图2 离心式机械刀造穴流程Fig.2 Cavitation process of centrifugal mechanical knife

机械刀两刀臂的打开由钻杆旋转带动产生的离心力提供动力,闭合由回位弹簧拉动齿条提供动力。进行造穴作业时,通过增加钻杆转速,刀具刀臂在离心力的作用下慢慢打开,刀臂外侧开始接触并破碎煤体,此时刀体内部刀臂下方的啮合齿向刀具内转动,啮合齿转动带动齿条向钻进方向运动从而压缩齿条前的弹簧,随着转速的增加,离心力不断增大,刀臂打开角度也不断增加,回位弹簧压缩量增加,造穴刀臂角度慢慢增大至完全张开,同时刀臂在限位块的作用下两刀臂张角不再继续增大,机械刀刀臂在周围煤体形成1 个近似半球状空洞,此时操作钻机向孔底推送,确保刀臂与孔壁接触切割煤体,钻机推进,机械刀刀臂切割破碎煤体,最终在煤层中形成1 个圆柱状孔洞。

机械刀臂切割煤壁完成单个造穴后,调低钻杆转速,离心力逐渐减小,齿条在回位弹簧的推动下向后复位,带动刀臂根部啮合齿轮转动,刀臂逐渐闭合收回,完成单穴造穴作业。

刀臂打开时的角度与钻杆转速有关,理论上机械刀两刀臂张开角度90°以上,钻机推进后刀臂在前方煤层的推动下会向后逐渐完全张开。在实际应用中,为确保刀臂打开效果,通常在孔口进行开合试验,将两刀臂打开角度为120°时转速作为打开转速。

1.3 造穴卸压增透机理

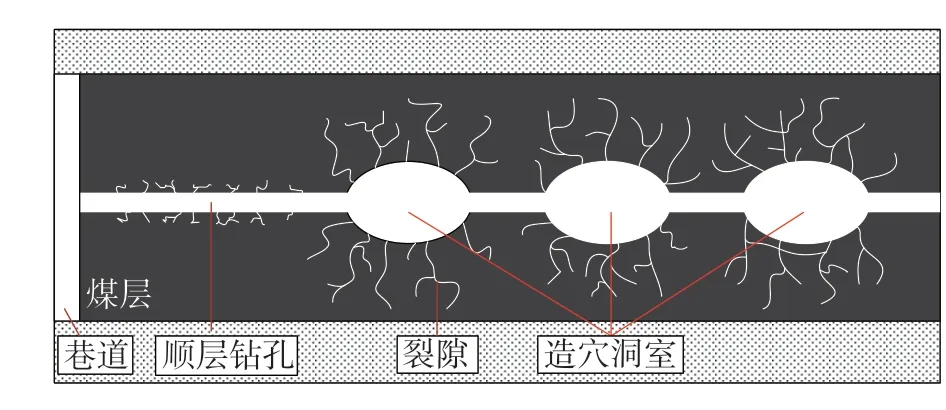

造穴卸压增透机制如图3。

图3 造穴卸压增透机制Fig.3 Cavitation pressure relief and permeability improvement mechanism

通过造穴增透手段对造穴煤体的增透机制与煤体卸荷损伤增透机制相同,在钻孔成孔过程中,钻孔周围煤体应力重新分布,煤体受力破坏的应力变化过程可分为弹性阶段、软化阶段和残余阶段3 个阶段。造穴作业后,在钻孔周围的煤体相应形成弹性区、塑性区和破碎区[14]。

造穴过程相比于常规钻孔,对煤体的卸荷和损伤破坏使得裂隙更加发育,开度不断增大,增加了煤与空气接触面积,并且损伤使得煤基质不断减小,煤体渗透性迅速上升,并在孔壁处达到最大,扩大了钻孔周围瓦斯流动场的影响范围,突破了因煤体受切向和径向应力在钻孔周围存在应力集中现象,导致瓦斯渗透受阻产生的“瓶颈效应”,增大了钻孔抽采影响半径,从而达到增透效果。

2 装置力学分析及优化

2.1 离心力

机械刀的打开依赖刀臂在旋转中产生的离心力,闭合则依赖回位弹簧的弹力,离心力的与弹簧之间相互配合保证刀臂的正常开合。

刀臂形状可近似按矩形进行简化,刀臂开合角度范围为0°~90°,质心位置位于刀臂对角线交点,刀臂长28 cm,质心位置位于刀臂长14 cm 处,在刀臂打开过程中质心运动轨迹随着刀臂打开角度的变化而变化,质心轨迹为一位于第一象限内半径为R的圆心圆,其中质心坐标x、y与R之间关系及离心力F计算如下:

式中: θ为刀臂张开角度;R为刀臂质心到旋转中心距离,R=0.14 m;F为离心力,N;m为刀臂质量,m= 2.376 kg; ω为角速度,;n为机械刀转速,n=2 00 r/min ;r为半径,r=0.14 m。

可知当刀臂完全打开至90°时离心力最大,约为146 N。

刀臂齿轮将刀臂受到的离心力在刀臂方向上的分力通过轴销沿齿轮圆切线方向传递,且各处相同,忽略刀臂齿轮与齿条及轴销间摩擦损失,由力矩公式可知,刀臂旋转过程中刀臂所受离心力沿刀臂方向上的分力f1与刀臂齿轮位置处所受力f2有如下力矩关系:

式中:l1为齿轮圆到旋转轴中心的距离,l1= 0.025 m;f1为 刀臂方向上的分力;f2为刀臂齿轮位置处所受力。

由式(5)可知当刀臂打开角度 θ为45°时,F在刀臂垂直方向上合力最大,由此得出此时弹簧受到的最大压力f2约为1 050 N。

2.2 装置结构静力学分析

设计的离心式机械刀作业依靠转速提供动力,因此根据设计与现场试验情况,结合文献[8]中的相关研究,设置旋转速度为180 r/min 与90 r/min 2 种工况条件进行仿真分析,探究在不同转速下离心式机械刀造穴破煤过程。

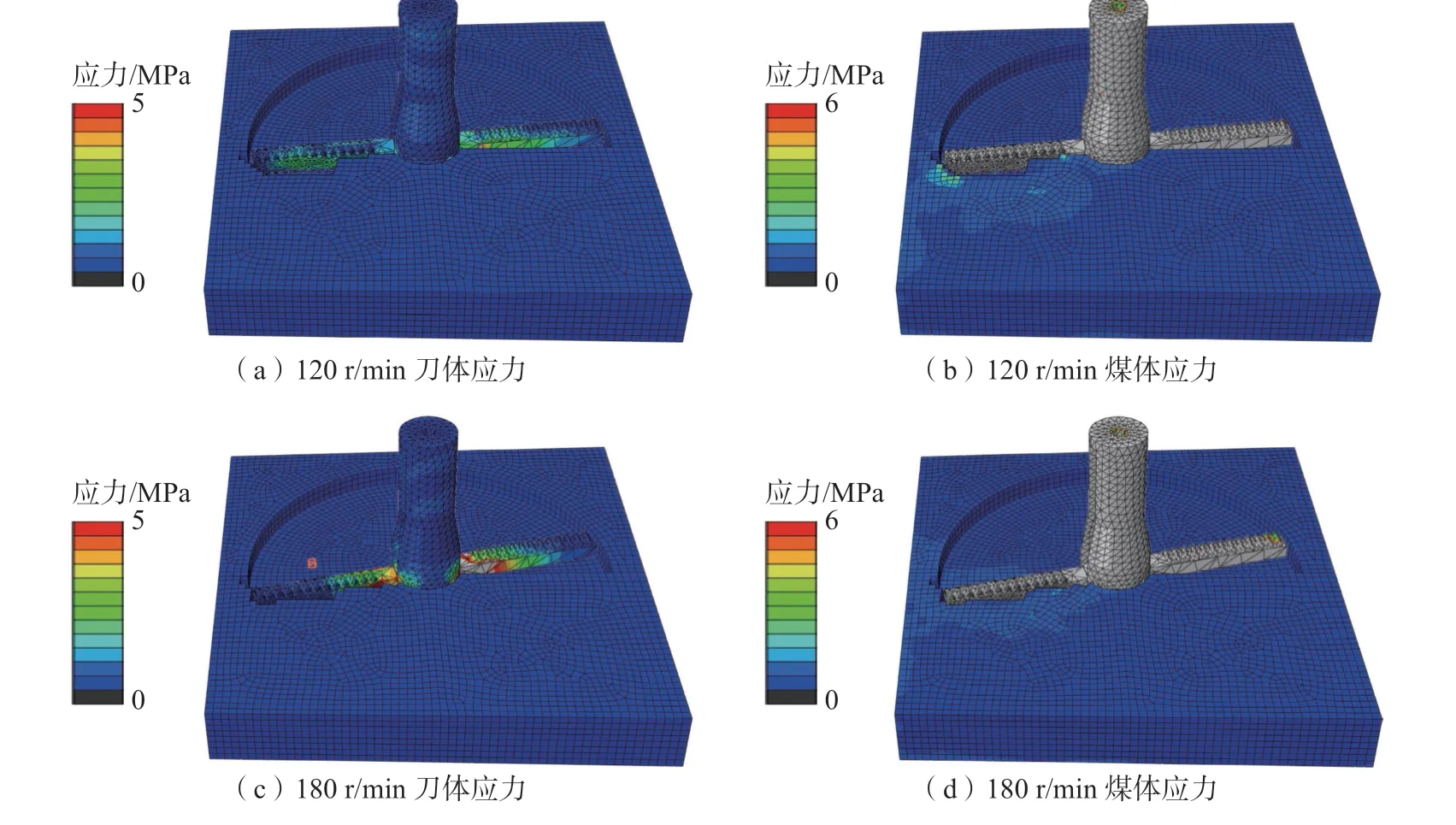

通过Soldworks 软件建模后导入ABAQUS 仿真软件对机械刀造穴过程分析,以确定装置应力集中部位并验证材料的合理性。刀身材质及参数默认为材料库中45 结构钢,刀臂材质拟采用65 Mn 钢,其设置参数为:①弹性模量:198 600 GPa;②抗拉强度:735 MPa;③屈服强度:430 MPa;④密度:7.85 t/m3;⑤泊松比:0.282。仿真得到的转速120 r/min 和180 r/min 机械刀破煤过程刀体及煤层应力如图4。

图4 转速 120r/min 和 180 r/min 机械刀破煤过程刀体及煤层应力Fig.4 Mechanical cutter body and coal seam stress during coal breaking at speed of 120 r/min and 180 r/min

由图4 可知:随着扩穴刀具和煤接触,离心式机械刀的刀臂受到煤的冲击,在冲击作用下刀臂表面出现应力集中;机械刀刀臂与刀体连接部位所受应力最大,为应力集中区,最大值均约为6 MPa;刀臂受煤体作用力将应力通过限位块传递至刀身,2 种情况下的破煤过程刀具应力最大值相近,可推测不同转速对刀具结构受力影响较小;而煤层在机械刀刀臂的切削作用下,机械刀转动将切削力传递至前方煤层,当切削力超过煤体强度后,煤体发生损伤产生裂隙随后崩裂;刀臂末端方向煤层内应力集中延伸范围较大,甚至超过了刀臂旋转方向范围,这说明在机械刀破煤过程中,机械刀刀臂对周围媒体的损伤卸压效果显著。

刀臂在开始切割媒体极短时间内存在应力迅速上升的情况,材质以普通钢材极有可能在造穴钻进过程中出现刀具磨损严重甚至刀臂及轴销弯曲发生断裂的可能,对此应提高刀臂固定点质量,其是注意靠近刀体一端刀臂的质量,防止机械刀在遇到较硬煤体时发生损坏现象。

2.3 优化处理

1)通过计算发现打开时的转速是离心力及弹簧最小弹力的根本影响因素,在实际应用中可通过预设合理转速和调节装置实现弹簧弹力与转速之间的匹配,确保离心式机械刀在钻孔打钻的低转速下不打开,在造穴预设打开高转速下正常打开。因此将完全打开时的转速设置为170~180 r/min,打开最低转速为90 r/min,造穴时以打开转速保持2~3 min 待刀臂打开后向前推进再调低转速以正常打钻转速造穴作业,防止马达长时间高速旋转,造成钻杆损伤。通过机械刀开合试验对丝径3、4、5 mm 3 种不同弹簧的测试后选择丝径5 mm 外径30 mm 的弹簧,再通过调节螺栓调节合适的弹簧弹力,使得转速达到设定值后,刀臂能够完全打开,同时造穴完成后能正常收回。

2)对机械刀整体加厚,刀体及打孔连接部位进行热处理,提高耐磨性能和抗疲劳性能。刀臂及连接轴销采用整体韧性和强度更佳的65 Mn 钢,为进一步加强效果,在刀臂迎煤面镶嵌yg6 硬质合金齿,减小刀臂磨损的同时高效破煤。除刀臂与刀身连接处外,刀臂与内部齿条的啮合对刀臂实现正常功能同样尤为重要,对此部分刀臂齿轮和内部齿条的优化通过参考文献[15]中的参数设计对其进行了加厚处理,防止弯折断裂。同时合理分配钻头、刀臂位置出水量,从而减少钻头煤堵现象,提高钻进效率。

3 效果检验

为检验优化后机械刀造穴效果,同时对比离心式机械刀造穴与水力造穴钻孔抽采效果,在山西某矿N1100 回风巷右帮钻孔中开展离心式机械刀造穴试验。分别选择同一地质条件、同一最大造穴深度、单孔出煤量一致的5 个钻孔进行对比,即机械造穴孔、水力造穴孔最大造穴深度均为140 m,其中机械造穴孔单穴造穴长度为2 m,造穴间距为5 m;水力造穴孔单穴造穴长度为1 m,造穴间距为8 m。

将离心式机械刀应用至现场初次试验,使用离心式机械刀造穴时,首先在孔口试验离心式机械刀刀臂转化转速,通过调节装置使得机械刀刀臂在90 r/min 的转速下能够保持闭合状态,记录2个刀臂打开角度为120°时钻杆转速(180 r/min)。使用离心式机械刀造穴时,清水泵最高压力为8 MPa。当到达造穴位置时,调整钻机转速至标记转速,然后孔内机械刀刀臂随着钻杆离心力打开,利用刀臂切割煤体,同时开启清水泵,调高压力至6~8 MPa,用于冲刷孔内煤渣。通过对比机械造穴孔与水力造穴孔施工时间及抽采纯量,考察二者的抽采效果及施工时间。N1100 回风巷右帮机械造穴孔和水力造穴孔参数表见表1。

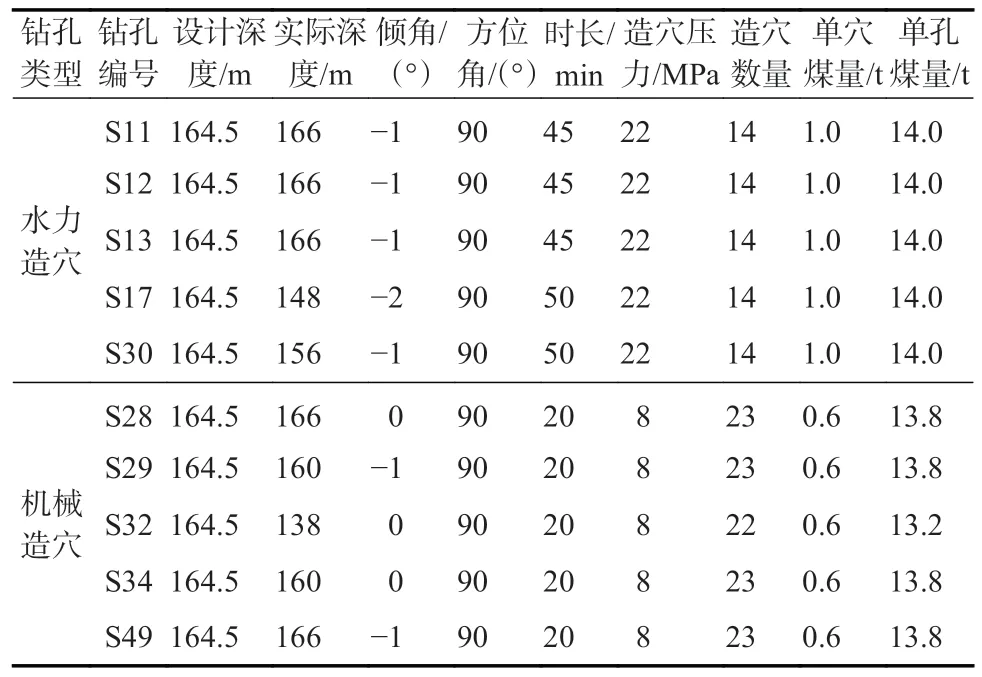

表1 N1100 回风巷右帮机械造穴孔和水力造穴孔参数表Table 1 Parameters table of mechanical cavitation hole and hydraulic cavitation hole on right side of N1100 return air lane

3.1 装置效果

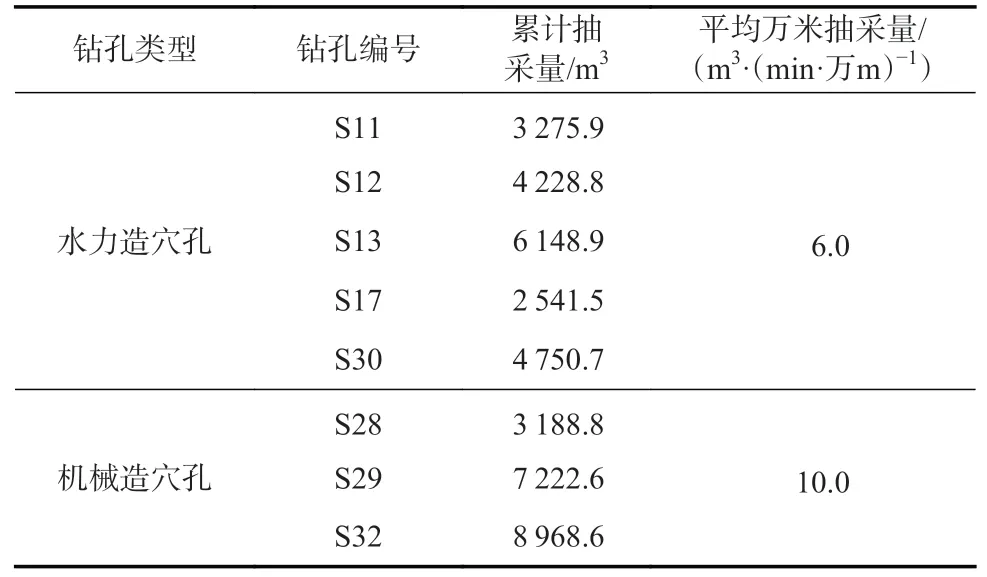

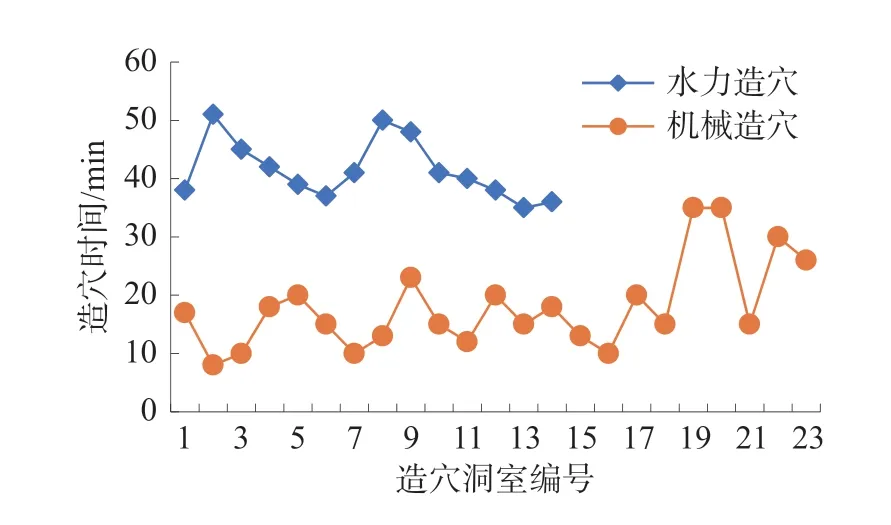

在机械造穴孔、水力造穴孔成孔后,每个钻孔安装单孔流量计,每10 d 观测1 次瓦斯体积分数和抽采纯量,水力造穴孔抽采时间在40~50 d,机械造穴孔抽采时间多为30 d 左右,因此选择抽采时间均为30 d 时的水力造穴与机械造穴钻孔进行对比,钻孔抽采瓦斯体积分数均在40%以上,无串孔、煤墙漏气等异常情况。水力造穴和机械造穴单穴时间对比如图5,N1100 回风巷右帮机械造穴孔和水力造穴孔抽采纯量见表2。

表2 N1100 回风巷右帮机械造穴孔和水力造穴孔抽采纯量Table 2 Mechanical cavitation hole, hydraulic cavitation hole pumping pure volume on right side of N1100 return air lane

图5 水力造穴和机械造穴单穴时间对比Fig.5 Comparison of single hole time between hydraulic cavitation and mechanical cavitation

以S29 和S30 孔为例,倾角同为-1°,S30 利用水力造穴,共计造穴14 个,单穴出煤量1 t,单孔出煤量14 t,总用时581 min,单穴平均时长41 min,最短时间35 min;S29 利用离心式机械刀造穴,共计造穴23 个,单穴出煤量0.6 t,单孔出煤量13.8 t,总用时413 min,单穴平均时间为17.9 min,最短时间为8 min,部分造穴受巷道水量不足,时间较长,能达到35 min。

S11、S12、S13、S17、S30 水力造穴孔平均累计抽采瓦斯量为4 189.1 m3,平均万米抽采纯量为6.0 m3/(min·万m),S28、S29、S32 机械造穴孔平均累计抽采瓦斯量为6 460 m3,平均万米抽采纯量为10.0 m3/(min·万m)。即机械造穴孔比水力造穴孔多抽采瓦斯量为2 270.9 m3,平均万米抽采纯量为水力造穴孔的1.67 倍。

此外,离心式机械刀造穴过程中高压水仅用于排渣,在验证离心式机械刀造穴稳定后,随后在该矿S3101 充填巷尝试将其搭配麻花钻杆进行机械造穴排渣,单穴长度1 m,造穴数量3 个,经编织袋称重,单穴出煤量约0.3 t,造穴排渣效果显著,全过程实现了干孔作业,形成的造穴孔内不存在积水,同时在更大程度上对煤层进行卸压增透,提高瓦斯抽采效果。

3.2 问题探讨

对比瓦斯抽采效果和作业时间,对于俯孔造穴来说,机械造穴钻孔抽采效果优于水力造穴钻孔,分析原因有2 个:

1)机械造穴孔煤穴表面积大于水力造穴孔。机械造穴钻孔造穴数量为23 个,单穴长度为2 m,直径为0.6 m,单个煤穴表面积为0.57 m2,煤穴总表面积为13.1 m2;水力造穴钻孔造穴数量为14 个,单穴长度为1 m,直径为1.0 m,单个煤穴表面积为0.79 m2,煤穴总表面积为11.1 m2;即机械造穴孔煤穴表面积多于水力造穴孔2 m2,煤穴表面积越大,瓦斯解吸量越大。

2)机械造穴排渣效果优于水力造穴。水力造穴时,高压水分为2 部分:一部分从水刀喷嘴中呈射流割煤,另一部分从钻头前方流出冲刷煤渣;机械造穴利用刀臂切割煤体,高压水全部用于冲刷煤渣;可以认为机械造穴依靠较多的水流量携带孔内煤渣至孔外的效果优于水力造穴,即孔内发生煤渣堵塞的概率低于水力造穴,抽采效果优于水力造穴。

基于以上分析可以看出,与水力造穴相比,优化后的离心式机械刀在进行机械造穴效果上优于水力造穴,具有施工时间短、造穴效果稳定的优点。在机械造穴应用方面,目前常用的机械刀大多依赖高压水通过高低水压转换提供打开动力,而离心式机械刀开合动力由自身转动提供,受水压影响小,在进行长钻孔造穴作业中表现会优于水力造穴及水驱机械刀机械造穴。

4 结 语

1)研发了一种通过钻杆旋转带动产生的离心力作为开合动力的离心式机械造穴装备,无需高压水或液压驱动,减少了高压设备投入量。

2)对离心式机械刀内部结构及刀臂进行优化,验证了具有结构简单可靠、制作成本低、造穴半径可控、作业时间短等优点。将其搭配麻花钻杆和风力排渣等方式能够实现干式造穴。

3)通过现场试验与水力造穴相比,单穴作业时间缩短一半,相同钻孔深度机械造穴孔比水力造穴孔多抽采瓦斯量为2 270.9 m3,平均万米抽采纯量为水力造穴孔的1.67 倍,对瓦斯安全高效抽采具有良好的应用效果。