采空区侧向悬臂切顶破断长度研究及应用

赵高明 ,涂 敏 ,张向阳 ,卜庆为 ,2 ,赵庆冲 ,党嘉鑫

(1.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001;2.内蒙古科技大学 矿业与煤炭学院,内蒙古 包头 014010)

在工作面回采过程中,巷道煤柱侧采空区(侧向顶板)经常会遇到厚硬顶板,短期内不会自然垮落[1-5]。悬露的顶板容易导致应力集中,矿压显现剧烈,严重影响生产,断裂运动也会诱发矿震以及冒顶事故[6-7]。

近年来,许多专家学者对厚硬岩层切顶卸压展开了大量的研究。吴拥政等[8]提出了水力压裂切顶卸压技术,经井下试验证明该技术可以消除和减弱坚硬顶板形成的悬臂结构,达到保护巷道的目的;赵义等[9]采用力学分析、数值模拟及现场试验,得出切顶卸压技术对降低巷道侧向支承压力及切断顶板与巷道间的应力传递有重要作用。苏超等[10]采用相似模拟与理论分析,建立了沿采空区巷道顶板和沿采空区巷道围岩侧压关键块数的计算模型,井下试验表明,采用人工切顶能减弱长悬臂顶板对巷道岩体间的垂直剪切荷载作用,使巷道变形量降低50%以上;于斌等[11]针对塔山煤矿沿空巷道矿压显现剧烈问题,提出采空水力压裂技术弱化煤层上方坚硬顶板的控制方法;陈勇等[12]基于浅孔爆破沿空留巷切顶卸压机制,利用LS-DYNA 数值模拟与理论分析相结合的方法,分析论证并解决了导向孔的作用机理;杨运琦[13]运用数值模拟与力学分析方法建立预裂爆破切顶前后岩梁结构模拟,推导出切顶后岩梁的初次断裂步距;李铁良[14]结合数值模拟与实验室试验的方法确定了切顶预裂爆破的关键参数的合理取值范围;ZHANG 等[15]、姚亚虎[16]、李雪[17]、张百胜[18]研究坚硬顶板破断位置,分析了坚硬顶板预裂爆破的顶板结构形式和力学结构模型,模拟了预裂爆破对沿空留巷围岩的卸压效果,提出了坚硬顶板预裂爆破切顶卸压与围岩控制方案。以上学者对沿空掘巷切顶及围岩稳定性控制的研究具有指导意义,但对于预裂爆破后基本顶悬臂断裂长度的研究目前较少。为此,针对内蒙古泊江海子矿113105 工作面回风巷典型侧向长悬臂顶板结构,综合运用物理相似模拟与理论分析方法,研究基本顶在预裂爆破下块体破断间的长度关系,开展工业性试验进行切顶卸压效果评价,为此类地质条件下切顶应用提供理论与技术指导。

1 研究背景

1.1 工程背景

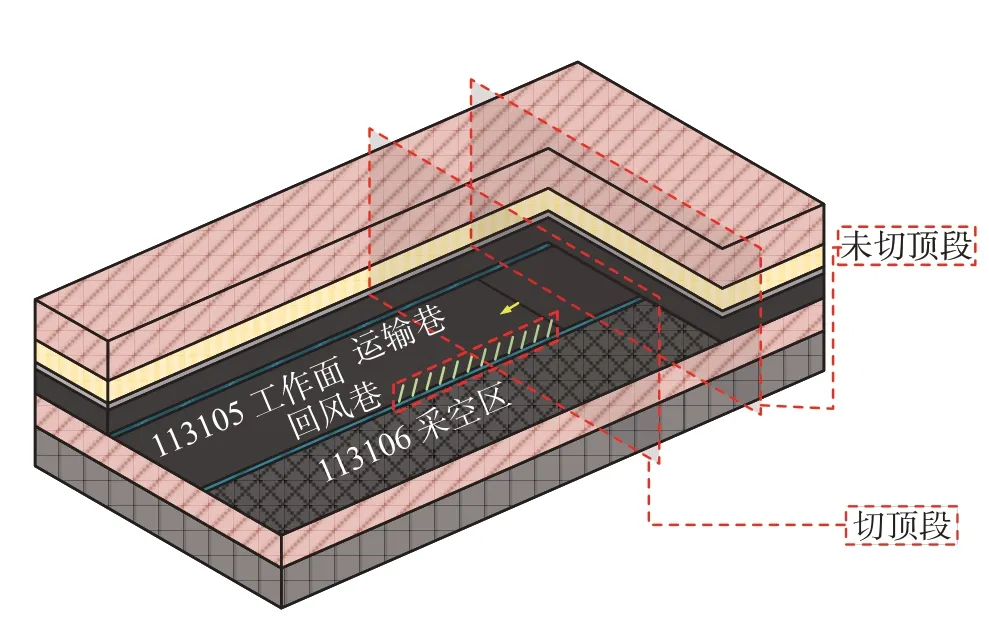

泊江海子矿113105 工作面主采3-1 煤,平均煤厚4.6 m,倾角1°~6°,平均3°,埋深670 m,煤层含0~1 层夹矸。距离邻近113106 采空区留设9.8 m 保护煤柱,其顶板主要以砂岩和砾岩为主,其中砾岩上方为含水带,砾岩为隔水层,切顶时只切到砾岩下方为止。钻孔柱状图如图1。113105工作面倾向长度254 m,走向长度2 800 m,采用长壁后退式综合机械化开采,回风巷断面尺寸宽×高=5.2 m×3.6 m。工作面相对位置如图2。

图2 工作面位置Fig.2 Working face position

1.2 顶板覆岩结构

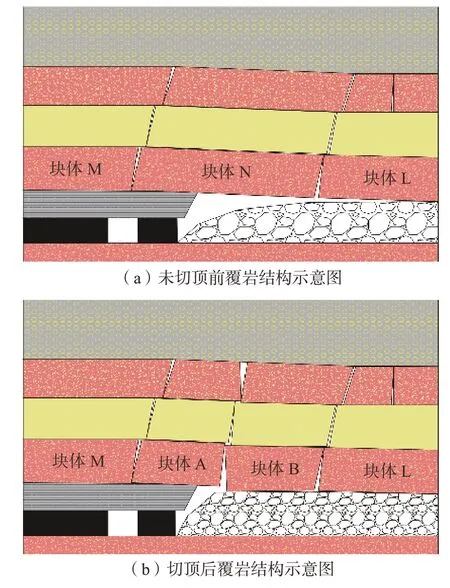

顶板覆岩结构示意图如图3。

图3 顶板覆岩结构示意图Fig.3 Schematic diagram of roadway overburden structure

如图3(a),未切顶前顶板在上覆岩层荷载以及自重作用下形成梁M、悬臂N 和块体L 3 块岩石,其中块体N 一端位于巷道上方,另一端悬臂于采空区侧从而形成侧向悬臂结构;随着工作面的不断推进,块体N 弯曲应力达到岩层的极限抗拉强度时发生垮落冲击,对煤柱及巷道产生剧烈影响,因此选择对块体N 进行人工预裂切顶。

巷道顶板提前进行人工预裂切顶后,将会形成如图3(b)的破断结构,悬臂块体N 沿切顶线位置断裂成A 和B 块体,其中块体A 以断裂处为中心回转下沉,与采空区垮落矸石接触后在自重应力和块体B 块体共同作用下被压实并填充采空区,最终形成稳定的承压结构。

2 顶板断裂力学机理

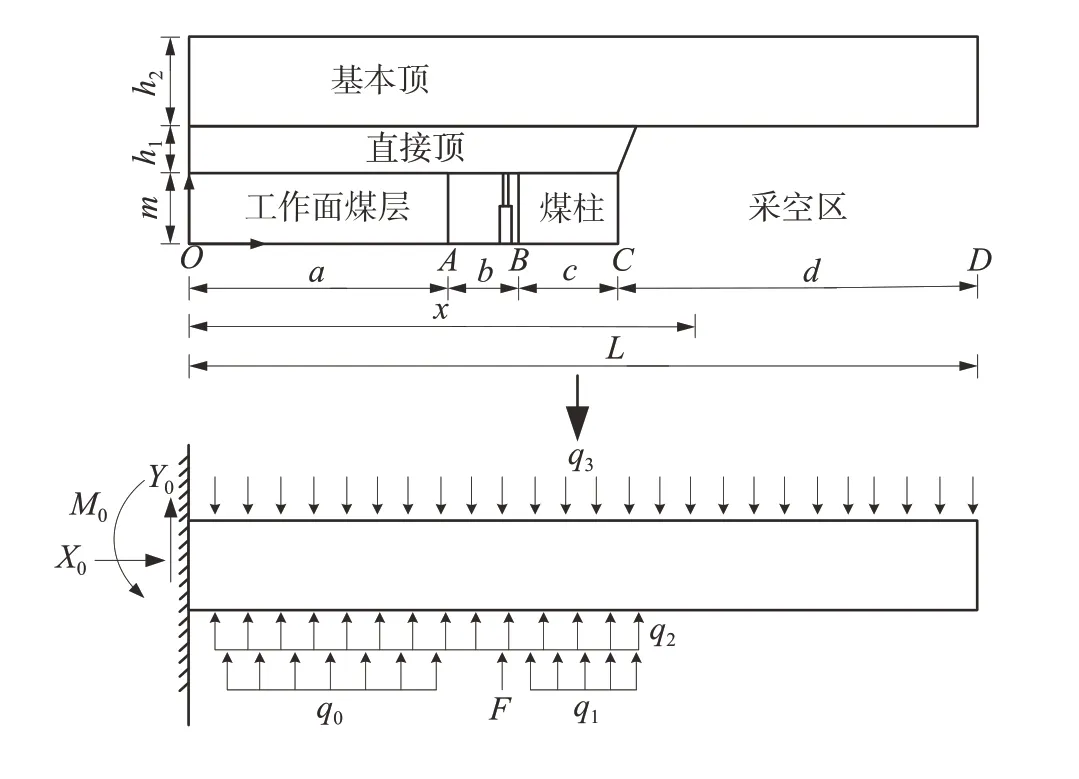

2.1 切顶前基本顶断裂跨距

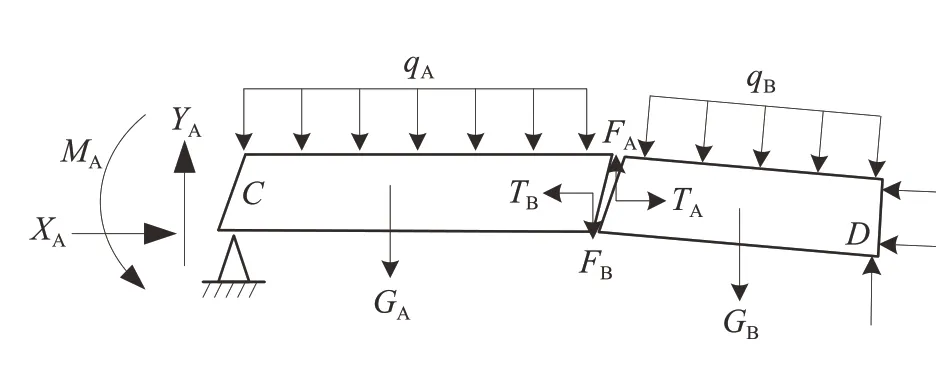

切顶前基本顶断裂结构力学简化模型[19]如图4。以采场顶板极限平衡区边界为坐标建立坐标;L为基本顶长度;a、b、d分别为工作面宽度、掘巷煤柱宽度、采空区宽度;其基本顶的受力主要包括上覆岩层自身重力q3、直接顶支承作用力q2、煤柱作用反力q1、实体煤支承反作用力q0力以及单体支柱作用力F。

图4 未切顶前基本顶断裂力学模型Fig.4 Fracture mechanics model of basic roof before roof cutting

根据材料力学,设梁为单位宽度,当岩梁达到极限力学平衡状态时及极限弯矩产生的拉应力达到其极限抗拉强度时,岩梁发生断裂,即:

式中:M为岩梁极限弯矩,N•m;W为岩梁抗弯截面系数,m3;h为基本顶岩层厚度,m;σt为岩梁极限抗拉强度,Pa。

根据力学模型中岩梁受力状态,可求解出基本顶不同分段的弯矩表达式:

当x=a+b+c时,此时CD段弯矩最大,为:

当x=a时,此时AC段弯矩最大,为:

OA段弯矩MOA为:

受开挖扰动的影响,巷道围岩应力场分布产生很大变化,浅部实体煤产生塑性区对顶板的反作用力较小,而在极限平衡区的边界以及更深部的煤层,受扰动较小或不受影响,其对顶板的支承力与顶板上覆岩层所传递荷载基本维持平衡,基本顶较少发生弯曲下沉,因此该处的弯矩最大,当最大弯矩产生拉应力达到岩体极限抗拉强度时,基本顶将在极限平衡区边界上方断裂。通过对基本顶不同弯矩的计算,可求解出未切顶情况下不同悬臂长度的极限断裂跨距,为下一步设计切顶方案提供有力的理论参考。

2.2 切顶后顶板断裂力学模型

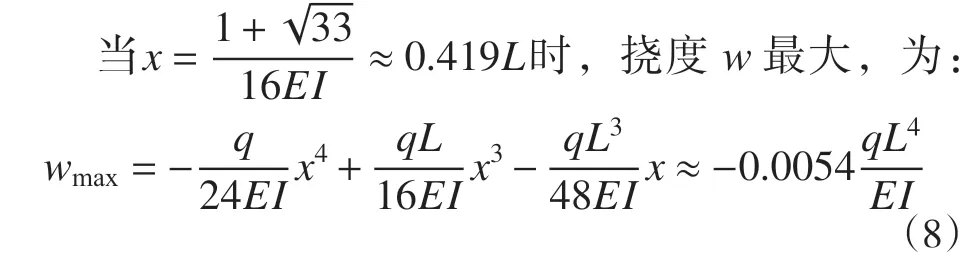

顶板进行预裂切缝后,顶板岩梁可近似简化为两端简支的力学模型。根据岩梁弯矩方程,得到其挠度方程为:

式中:M(x)为任意位置弯矩,N•m;w(x)为任意位置挠度,mm;E为弹性模量,MPa;I为惯性矩,m4;m、n为系数。

预裂切顶后,基本顶的受力环境发生变化,变化后的顶板岩梁可简化为铰接岩梁,其力学模型如图5。

图5 切顶后顶板断裂力学模型Fig.5 Fracture mechanics model of roof after roof cutting

根据铰接岩梁力学模型,切顶后顶板岩梁可视为近似简化成短悬臂梁状态的A 块体和已断裂的B 块体所组成。

式中:GB为梁B 的自重,N;TA为梁A 对B的挤压作用力,N;FA为梁A 对B 的摩擦作用力,N;α为切顶角度,(°)。

极限平衡条件下FA=TAf,可得:

式中:h1为 梁的厚度,m; ρ为梁的密度,t/m3;f为梁A、B 之间的摩擦系数;LB 为梁B 的长度,m。

式中:MA为块体A 所受的力矩;GA为梁A的自重,N;LA为梁A 的长度,m;FB为梁B 对A 的摩擦作用力。

当C 处的应力σc等于岩体抗拉强度σt时,则可得到切顶后基本顶悬顶断裂块体A、B 长度满足:

由式(13)可知,在悬臂长度一定时,切顶断裂后形成短悬臂的长度由岩体的抗拉强度、梁厚、梁间的摩擦系数、梁的密度及切顶角度控制;当岩体的抗拉强度、梁厚、梁间的摩擦系数较大时,则断裂后的前梁长度较长;当梁的密度以及切顶角度较大时,则断裂后的后梁长度增大。

3 沿空掘巷侧向悬臂切顶卸压断裂效果相似试验

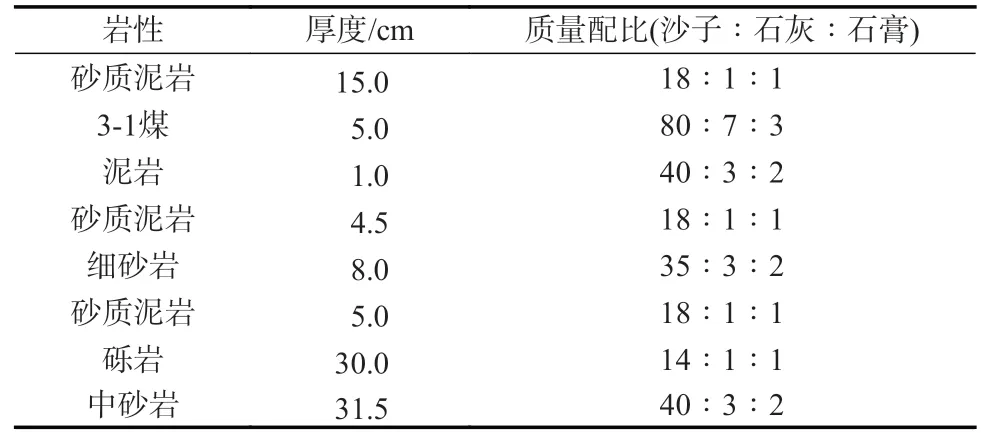

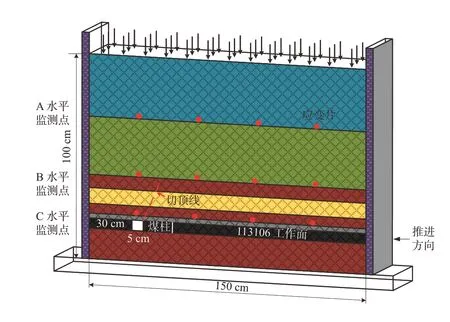

开展实验室物理相似模型试验,模型试验台尺寸为1.5 m (长)×1.2 m(高)×0.1 m(宽)钢架,模型线性比取1∶100,密度比取3∶5,时间比1∶12[20],其中切顶后模型中预埋一片铁板模拟切缝。模型中不同岩性的岩层由河沙、石灰、石膏和水经过不同配比制作铺设而成,各岩层厚度(由下至上)及配比见表1。

表1 物理相似模型岩层厚度及配比Table 1 Table of rock thickness and ratio of physical similarity model

基于对现场的原岩应力实测及相似比尺寸,模型顶部铺设配重块模拟上覆岩层自重,根据该矿地质条件情况确定模型表面需要施加的重力补偿总的载荷为150 kN。在铺设模型时在其内埋设有12 个应变片,模型测点布置如图6。切顶角度为75°时,覆岩运移状态如图7。

图6 模型测点布置图Fig.6 Physical similarity model

图7 75°切顶后覆岩运移状态Fig.7 Movement state of overburden after 75 ° roof cutting

切缝下方巷道顶板变为短臂梁结构,长悬臂在采空区断裂成2 块长度5~8 m 长的块体。切缝切断了巷道顶板与采空区顶板的力学联系,巷道顶板与采空区顶板无法进行力学传递,使得采空区顶板垮落时基本不会对巷道围岩产生挤压影响,卸压效果明显。

4 工程应用

4.1 现场切顶试验

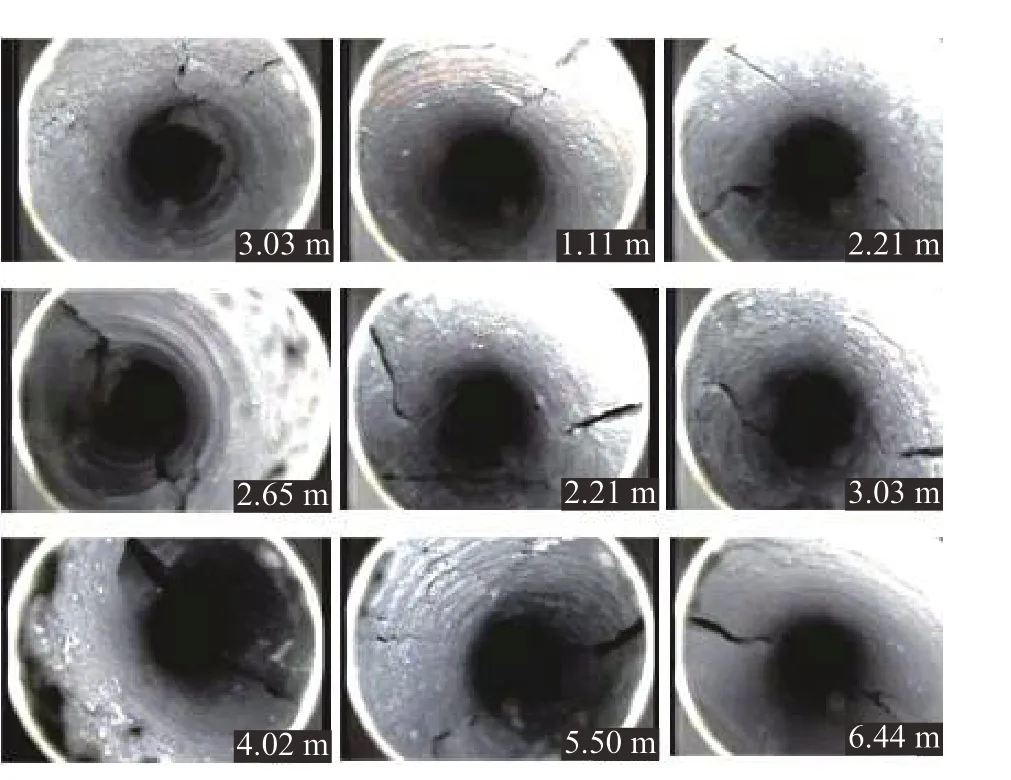

结合上述力学分析、数值模拟和物理相似模拟试验,综合考虑现场施工进度,施工经济因素及巷道安全等,最终确定切顶角度为75°。在本工作面回风巷对相邻采空区侧向顶板进行预裂爆破,炮孔距工作面煤壁100 mm,间距为0.8 m,装药方式采用“4+4+4+4+3+3+4+4+4+2”,爆破之后进行效果窥视,窥视结果显示不同深度的孔壁均产生了裂缝,表明切缝效果良好,能使顶板整体被切落,切缝效果窥视如图8。

图8 切缝效果窥视图Fig.8 View of the effect of cutting roof

采用“高强锚索锚杆补强支护、爆破预裂切顶卸压、单体支柱支撑、金属网挡矸”的支护系统改善围岩及煤柱受力状态,阻止矸石窜入巷道,减小变形量。

4.2 切顶效果对比

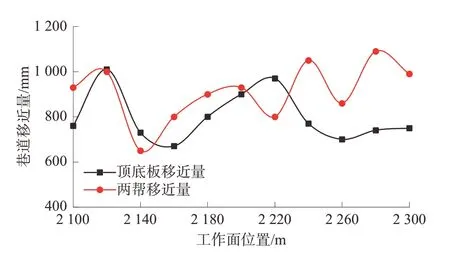

选取未切顶巷道200 m(共11 个测点)内受采动影响巷道变形监测数据,未切顶巷道变形量如图9。

图9 未切顶巷道变形量Fig.9 Deformation of roadway before roof cutting

由图9 可知:未切顶情况下,巷道受采动影响剧烈,巷道顶底板移近量最大值为1 010 mm,平均移近量为800 mm,两帮移近量最大值为1 090 mm,平均移近量为909 mm。

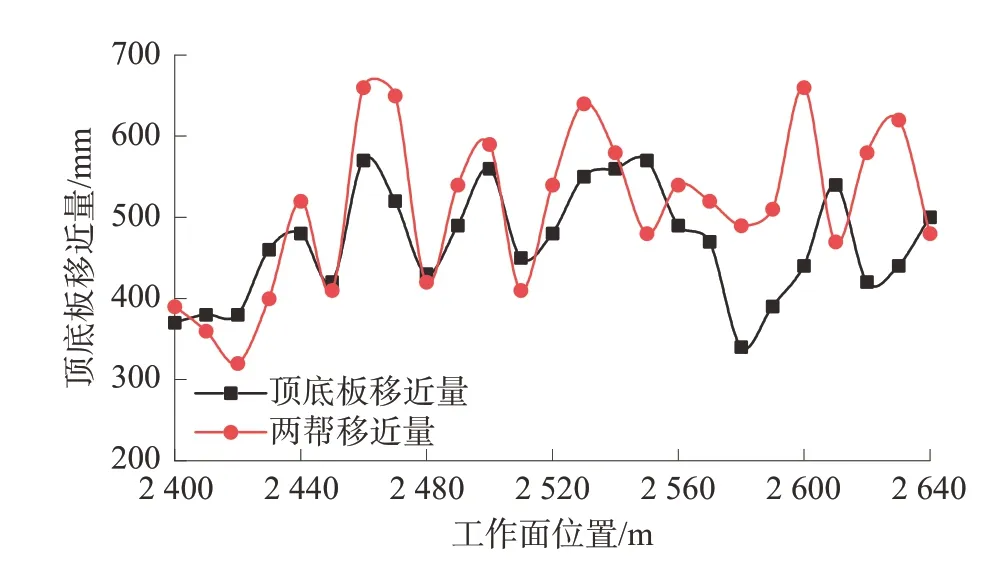

切顶后,巷道围岩应力得到有效控制,选取切顶段250 m 内(共25 个测点)进行巷道变形监测,切顶后巷道变形量如图10 可知。

图10 切顶后巷道变形量Fig.10 Deformation of roadway after roof cutting

由图10 可知:113105回风巷在切顶后顶底板和两帮平均移近量分别为468 mm 和511 mm,对比于未切顶巷道移近量减小了332 mm 和402 mm,巷道变形得到了有效控制、巷道完整性较好。

5 结 语

1)基于材料力学基本顶断裂力学理论,建立采空区侧向长悬臂简化力学模型,针对切顶前后顶板间断裂长度进行分析,切顶后当岩体的抗拉强度、梁厚、梁间的摩擦系数较大时,断裂后的前梁长度较长,当梁的密度以及切顶角度增大时,则断裂后的后梁长度较长。

2)通过物理相似试验,切顶后采空区断裂块体长度为5~8 m,基本顶呈现出周期垮落特性,切落岩体能够较好地充填采空区,并对上部岩层形成稳定的承载结构,实现了对巷道侧向悬臂岩层主动卸压的目的。

3)对113105 工作面回风巷进行现场试验。切顶后围岩应力得到转移,矿压显现减缓,巷道变形能够满足工作面正常回采需求,保障了矿井高产高效。