悬挂式单轨伸缩装置的失效分析和优化设计★

李利军

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

悬挂式单轨车辆的转向架在轨道梁内行走而车体悬挂在轨道梁下运行,轨道梁多为下部开口的箱形钢梁结构,箱内布置有集电靴、通信电缆、导轨并可包容车辆的转向架,满足车辆轮系行走需求[1-2]。目前德国和日本已相继发展了悬挂式单轨,并已成功运营多条线路[3]。国内仅建设了几条试验线,尚未建设运营线路[4]。目前,已建设的悬挂式单轨线路使用的伸缩装置有无缝型、梳齿型、斜缝型三种结构,其中无缝型结构过车平稳性最好,结构传力最为复杂。

1 伸缩装置失效概述

中唐空铁试验线全长1.4 km,呈U字型环绕,位于成都中唐空铁厂区。试验线由车站、正线和副线轨道、列车、静调库以及相关配套设备构成。线路最小曲线半径为50 m,最大坡度35‰,最高试验运行速度为60 km/h,列车采用2辆编组,列车尺寸为2.3 m(宽)×33.45 m,车辆A3工况最大轴重4 t。

在试验运行过程中,轨道梁接缝位置出现噪声异响、过缝颠簸等问题。经对轨道梁间的伸缩装置拆解,发现多数限位螺栓端头的焊缝失效脱落(见图1),导致伸缩装置发生结构失效,存在安全隐患。国内对悬挂式单轨轨道梁的伸缩装置的理论和研究均很少,伸缩装置的结构失效,将直接影响行车安全和旅客乘坐舒适度,且大大缩短梁体的使用寿命[5-6]。

2 伸缩装置构造和原理

2.1 伸缩装置构造

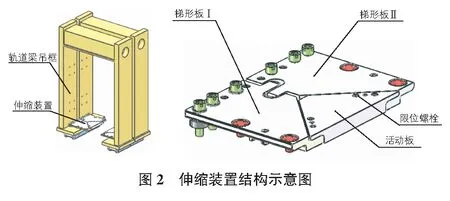

轨道梁伸缩装置安装在轨道梁吊框的走行面位置处,是轨道梁桥结构重要的组成部分。主要功能是补偿相邻轨道梁间的缝隙,适应桥梁纵横向位移及梁端翘曲引起的转角变化,并将列车荷载可靠传递至轨道梁体,实现车辆平顺过缝。如图2所示,伸缩装置主要由梯形板Ⅰ、梯形板Ⅱ、活动板、限位滑板、限位螺栓、限位销、螺母等组成。梯形板Ⅰ和梯形板Ⅱ分别固定于固定轨道梁端和活动轨道梁端,活动板搭接在梯形板Ⅰ和梯形板Ⅱ之上,通过限位螺栓固定,形成柔性浮动连接。活动板在走形面连接伸缩装置横向滑动,实现沿轨道梁长方向的调节。

活动板是伸缩装置的核心零件,限位螺栓和限位销与其通过坡口焊缝连接,限位螺栓通过螺母、弹簧垫片将活动板、梯形板Ⅰ、梯形板Ⅱ连接在一起,活动板在梯形板Ⅰ和梯形板Ⅱ之上进行横向滑动。

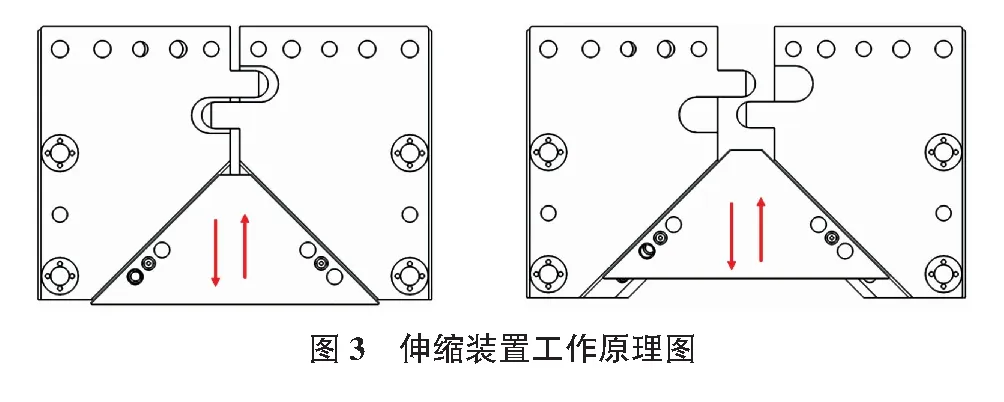

2.2 伸缩装置工作原理

伸缩装置安装于相邻轨道梁间,在温度作用下,轨道梁沿长度方向伸缩,活动板搭接在梯形板Ⅰ和梯形板Ⅱ之上进行横向滑动(见图3),实现了连接伸缩装置的长度方向自由调节和轨道梁无缝连接。在梁端转角作用下,两相邻轨道梁端产生夹角,活动板搭接在梯形板Ⅰ和梯形板Ⅱ之上,并与二者形成夹角,以适应梁端转角的变化。

在基础沉降、车辆活载、附加力作用下,轨道梁发生梁端竖向转角和水平折角[7]。经过对伸缩装置结构研究发现,轨道梁水平折角发生变化时,伸缩装置通过限位滑板的滑动可以随而自滑动适应,不产生结构内力。伸缩装置在竖向转角、车辆轮压作用下会产生结构内力。

3 结构有限元分析

3.1 有限元模型

为准确模拟伸缩装置在线路中的受力情况,采用Midas Civil 建立4孔22 m简支轨道梁桥模型(见图4(a)),轨道梁与立柱间采用弹性连接模拟销轴,实现轨道梁的横桥向的转动和顺桥向的滑动自由度的模拟[8-9]。

建立伸缩装置及轨道梁吊框三维模型,采用ANSYS建立有限元模型[10](见图4(b))。为提高网格质量,模型网格划分采用六面体单元。轨道梁吊框采用Solid185单元,大小10 mm。伸缩缝装置采用Solid186单元,大小5 mm。螺栓和销钉采用Beam188单元进行模拟,可提取出螺栓轴力和弯矩。整体有限元模型单元数量79 830个,节点247 205个。轨道梁吊框、活动板、梯形板Ⅰ和梯形板Ⅱ材质为Q345qD,限位螺栓材质为45号钢。

伸缩装置在受力过程中会发生运动,活动板与梯形板Ⅰ、梯形板Ⅱ之间设置摩擦接触,摩擦系数0.2。

3.2 轨道梁桥整体计算

经过检算对比发现,列车荷载和基础不均匀沉降会对梁端转角起增强作用,温度梯度会对梁端转角起减弱作用,故不对温度梯度进行核算。列车动力作用下,经过对移动荷载进行探测,列车运行至轨道梁跨中位置处(见图5(a)),两相邻轨道梁的相对竖向转角和为4.12‰rad,此时为最大值。列车动力作用下,列车运行至轨道梁柱顶位置处(见图5(b)),两相邻轨道梁的相对竖向转角和为2.67‰rad。基础不均匀沉降按10 mm考虑,引起的相邻轨道梁相对转角为0.8‰rad。综合列车动力作用和基础沉降4.12‰+0.8‰=4.92‰rad。

3.3 伸缩装置仿真分析

为模拟伸缩装置结构受力,将伸缩装置装配在轨道梁吊框单元上进行整体分析。强度荷载转角取值4.92‰rad,轮压荷载(主力+附加力)。偏安全,疲劳荷载不考虑动力作用折减,转角取值4.12‰rad,轮压荷载(疲劳荷载作用)。轨道梁端转动分为活动端转动和固定端转动,经过对两种转动情况检算对比分析,活动端转动情况下结构受力较大。经对转角荷载+轮压荷载、转角荷载、轮压荷载三种工况分别计算,发现转角荷载单独作用时,螺栓的受力最为严酷,轮压荷载会给活动板竖向压力,降低了螺栓轴力。

本文对活动端转动情况下的转角荷载仿真结果进行列举,从图6可以看出:轨道梁外侧螺栓受力最为严酷,这与实际破坏现象一致。疲劳工况:F=12.284 kN,M=26.841 N·m,主+附工况:F=14.623 kN,M=31.953 N·m。

3.4 限位螺栓焊缝验算

1)强度验算:限位螺栓与活动板采用坡口环焊,焊缝有效高度为3 mm[11],焊缝直径14 mm。焊缝的有效面积A=3×14×π=131.9 mm2,惯性矩I=1 684 mm4。根据3.3节计算的主+附工况:F=14.623 kN,M=31.953 N·m。

σ=σM+σF=243.6 MPa≥[σ]=210 MPa。

从计算结果可以看出,该连接焊缝的计算应力值为243.6 MPa,超出TB 10091—2017的强度限值要求[12]。

2)疲劳验算:伸缩装置受列车荷载影响较大,列车通过轨道梁后,相邻轨道梁的转角差值达到一次最大值,故一列车通过伸缩装置后,焊缝的疲劳应力幅循环1次。按3 min发车间隔,疲劳循环次数n0计算约876万次[13-14]。

该焊缝为部分熔透焊缝,按JTG D64—2015选取承载焊接接头类别,200万次循环对应的疲劳应力幅为35 MPa[15]。根据JTG D64—2015中疲劳抗力公式:

将NR=8 760 000代入上式,求得容许疲劳应力幅ΔσR=19.2 MPa。

疲劳工况F=12.284 kN,M=26.841 N·m,则焊缝计算应力幅:Δσ=204.7 MPa≥ΔσR=19.2 MPa。

从计算结果可以看出,部分熔透的坡口角焊缝的疲劳应力幅较低,焊缝计算应力幅远大于JTG D64—2015的容许值,不能满足耐久性设计要求。

3.5 转角引起的变形量

伸缩装置距离轨道梁吊框转轴1 277 mm,轨道梁端绕销轴转动4.92‰rad。因此,梯形板Ⅱ和梯形板Ⅰ产生高差为0.54 mm,其将会导致活动板与梯形板Ⅱ、梯形板Ⅰ形成夹角,迫使结构适应变形。伸缩缝水平位移量为6.28 mm,在进行伸缩缝设计时,应考虑此值对伸缩缝的长度伸缩缝极限值的影响。

4 优化设计

4.1 结构优化

根据本文前述研究成果,轨道梁竖向转角是导致限位螺栓脱落失效的主要原因。轨道梁端转角会导致梯形板Ⅰ与梯形板Ⅱ形成4.92‰rad的夹角,活动板与二者在竖直方向会发生相对位移。活动板为伸缩装置的核心零件,其要实现可靠浮动,又要时刻与梯形板Ⅰ、梯形板Ⅱ密贴,避免碰撞噪声。

为解决上述技术难题,经查阅资料和设计手册,将原焊接连接的限位螺栓优化为“锥销+碟簧”结构(见图7,图8)。锥销角度设计为5.72°,实现自锁防转。碟簧的设计应考虑自身刚度的同时还需考虑预压缩荷载,保证活动板压紧力,避免车辆过缝异响,经计算选型,选用碟簧B 28(GB/T 1972),碟簧采用“叠合+对合”形式,以适应轨道梁转角变化,碟簧组件安装后预留压缩量0.6 mm。

4.2 结构验算

根据4.1节的优化设计,碟簧组件工作变形量为1.2 mm,计算出碟簧的压力荷载2 220 N。优化后的伸缩装置通过设置“叠合+对合”碟簧组件释放了转角荷载,车辆轮压为其控制荷载。将优化后的结构建立有限元模型进行校核,计算结果满足设计要求。由图9可以看出,在主+附工况下,最大应力83.8 MPa,位于活动板与梯形板搭接位置,小于TB 10091—2017的强度限值210 MPa,符合设计要求。

一列车通过伸缩装置后,伸缩装置的疲劳应力幅循环8次。按3 min发车间隔,疲劳循环次数n0计算约2 336 万次。按TB 10091—2017进行疲劳校核,结构母材的疲劳容许应力幅类别为Ⅰ类,按疲劳抗力公式计算出疲劳容许应力幅为80.9 MPa。由图10可以看出,最大应力幅54.3 MPa,位于活动板与梯形板搭接位置,小于TB 10091—2017的疲劳强度限值80.9 MPa,符合设计要求。

4.3 试验验证

为验证上述优化设计方案,在中唐空铁试验线上进行了改进验证试验,车辆通过伸缩装置5 000次后无故障后,又对全线所有伸缩装置进行了改造升级,消除了车辆过缝异响现象,提高了车辆过缝平顺性。改进后的伸缩装置使用至今,性能稳定,满足车辆过缝需求。

5 结语

通过对悬挂式单轨伸缩装置失效分析研究,伸缩装置因轨道梁转角变化而造成限位螺栓脱落失效。列车通过伸缩装置时,轨道梁端发生转动,相邻轨道梁的转角会带动伸缩装置的梯形板Ⅰ和梯形板Ⅱ形成夹角,导致活动板受力增大。经研究分析,相邻轨道梁转角之和4.92‰rad,伸缩缝处产生高差为0.54 mm,伸缩缝位移量缩小6 mm,影响伸缩缝的工作范围,设计时应予以考虑。本文提出的“锥销+碟簧”的优化方案,解决了悬挂式单轨伸缩装置限位螺栓脱落失效的技术难题,提高了伸缩装置的转角变化适应性,并在试验线进行了成功验证,为伸缩装置和同类产品的创新设计提供了借鉴思路,同时有力推动了悬挂式单轨行业关键技术发展。