钢铁厂三种难处理废水除氟技术试验研究

王文俊,李树庭

(宝武水务科技有限公司,上海 201999)

引言

随着环保管控日益严格,钢铁厂内废水回用及资源化回收成为新的关注重点,越来越多的废水零排放项目正在实施中[1-2]。

钢铁厂内,烧结制酸废水和焦化反渗透浓水的成分复杂且盐含量大、有机物多、氟化物含量高。电厂脱硫废水具有高盐、重金属、成分复杂、腐蚀性和结垢性等特点[3]。若要将这三股废水实现零排放,需要对氟离子进行预处理,避免其在膜系统中与重金属产生金属氟化物沉淀,导致膜污堵,设备腐蚀以及盐产品中氟化物超标。

目前,废水处理的除氟工艺主要分为:沉淀法、吸附法、离子交换法和膜处理法[4]。在浓盐水中,由于浓盐水中复杂的成分影响,导致氟离子的去除效果较差,施杰等对焦化废水纳滤浓水进行除氟试验[5],其结果显示在高硫酸根废水中,需要投加更多的氯化钙沉淀氟离子,投加1 000~6 000 mg/L 氯化钙时,氟离子从58.3 mg/L 降至9.6~31.8 mg/L。在使用吸附法处理时,吸附剂在处理不同类型的含氟废水时,其性能存在差异。对于可再生的吸附剂,需要合理控制再生药剂(酸、碱、盐溶液)的使用成本和再生废液的合理处置;而对于不能再生的吸附剂,需要对其进行无害化处理。在高浓盐水的氟离子的吸附去除中,迫切需要吸附选择性高、吸附效果好、可循环利用的吸附剂。使用树脂吸附氟离子,其一次性投资成本较高且再生费用较高,对水质要求也很严格,在实际运行中难度较大,适用于小型水处理工程,在工业上应用很少[6]。膜分离法可以将氟离子从产水中分离,氟离子浓缩在浓水侧[7],需要对浓水进一步除氟才能真正意义上将废水中的氟离子去除。

在废水零排放工程的实践中,选择适合在高浓盐水中除氟的有效方案是工艺研究的重点[8]。针对钢铁厂内三股浓盐水(烧结制酸废水、电厂脱硫废水、焦化废水反渗透浓水)零排放工程实践中的预处理除氟进行试验研究,通过混凝沉淀法,研究高浓盐水中,不同环境体系下,不同药剂投加情况下,对氟离子的去除效果,以及出水中其他离子情况。

1 试验方法

将电厂脱硫废水、烧结制酸废水、焦化废水反渗透浓水三股水配制得到模拟废水水质,以此模拟废水作为高浓含盐废水的除氟研究对象。试验所采用主要试剂为28%氯化钙、10%PAC、10%硫酸铝、PAM、32%氢氧化钠、31%盐酸,均为工业级。试验所采用仪器为搅拌器、pH计、氟离子选择性电极、ICP电感耦合等离子体光谱仪。

表1 试验废水水质

将所得模拟废水置于烧杯中,用盐酸或氢氧化钠调节pH,加入氯化钙溶液,混凝剂(PAC 或硫酸铝)药剂快速搅拌,转速150 r/min,待小絮体生成后加入助凝剂PAM(每加入10%混凝剂1 000 mg/L,加入助凝剂PAM 2 mg/L),缓慢搅拌,转速20 r/min。静置沉淀30 min后取上清液检测分析。

2 结果与讨论

2.1 PAC+PAM 对高浓盐水的除氟效果

2.1.1 不同PAC投加量、不同pH下氟离子去除率

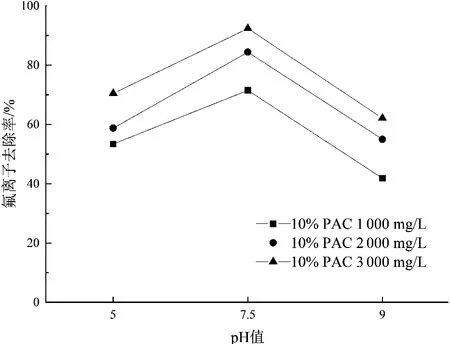

PAC 是常见的混凝剂,也可以用于工业废水中除氟,利用Al3+与F-的络合以及铝盐水解形成的中间产物和最后形成的矾花对F-的配位交换、物理吸附和卷扫、电场压缩等作用去除氟离子[9]。对TDS为21 415 mg/L,氟离子浓度为103.4 mg/L 的模拟废液进行试验,采用PAC+PAM 方案进行除氟,使用不同剂量的PAC、PAM,不同pH 条件下,从图1 中试验结果可以看出,在中性条件下PAC 除氟效果更佳。这主要是因为pH 影响着PAC 中铝的形态,PAC 的水解聚合形态与水体的pH 值密切相关,酸性条件下,PAC 水解后主要以单体铝形态存在。在中性时为多核水解产物,高电荷的多聚物含量增加,电中和、粘结架桥能力增强。在碱性条件下,PAC 中的铝逐渐水解成电荷较低的溶胶A(lOH)3、A(lOH)4-,电中和能力下降且生成了较多带负电荷的溶解物。因此在pH 为中性时,PAC 的絮凝效果较好,除氟效果会更佳。从图1中可以看出,在pH 为7.5时,投加1 000 mg/L 10% PAC,2 mg/L PAM,氟离子去除率为71.5%,投加2 000 mg/L 10% PAC,4 mg/L PAM,氟离子去除率为84.4%,投加3 000 mg/L 10% PAC,6 mg/L PAM,氟离子去除率为92.4%,表明投加更多的PAC有更高的氟离子去除效果。总的来说,当pH 值为7.5时,10%PAC投加浓度为3 000 mg/L时,除氟率达到92.4%,氟离子浓度可降至7.9 mg/L。

图1 不同PAC投加量、pH下氟离子去除率

2.1.2 不同PAC投加量、不同pH下铝残留量

在酸性条件下,一部分的铝以离子形式残留在水体中。在碱性pH 值为9的情况下,部分铝会以偏铝酸根形式残留在水体中。从图2 中可以看出,当pH值为5、7.5或9三种体系下,pH值为5或9的废水中均残留较多的铝,且更多的PAC 投加量会残留更多的铝,而在中性条件下残留少量的铝。因此,在pH值为7.5的情况下,即中性条件下,利用PAC混凝沉淀除氟后,绝大部分铝能够以沉淀形式从水体中分离,废水中残留的铝最少,避免后续系统因铝离子发生沉淀等情况影响稳定运行。

图2 不同PAC投加量、pH下铝离子残留量

2.2 PAC+PAM+氯化钙对高浓盐水的除氟效果

除氟工艺中常采用氯化钙提供钙离子与废水中的氟离子发生沉淀反应,去除氟离子。在之前的研究中,有成功使用氯化钙在高浓盐水中的除氟案例,但需要使用1 000 mg/L 以上氯化钙才可以有效去除水体中的氟离子,由于氯化钙投入量过大,产水中有大量的钙离子存在[10]。在废水零排放的实践中,仍需要再把钙离子从水体中去除,因此在废水零排放的工艺选择中需要尽量避免引入大量的钙离子。通过投加少量氯化钙,对比分析试验。将原水氟离子浓度为103.4 mg/L 的含氟混合废水pH调节为7.5,投加不同浓度的氯化钙,同时加入10%PAC 1 000 mg/L,再投加2 mg/L PAM,从表2 中可以看出在投加1000 mg/L PAC,同时投加300 mg/L、600 mg/L 28%氯化钙没有明显的增益效果。使用PAC 作为絮凝剂除氟具有较好的效果,额外在此基础上增加少量氯化钙,采用PAC +PAM+氯化钙联用对比仅使用PAC+PAM,在本试验加药剂量下没有明显除氟差异。PAC 能够通过絮凝沉淀有效去除氟离子,而利用钙离子通过化学沉淀法去除水体中的氟离子受到化学反应平衡限制,在低浓度钙离子的情况下,反应体系中PAC 占主导地位,因此在PAC 主导的混凝除氟体系中氯化钙的加入没有明显作用。

表2 同一PAC浓度下,加入氯化钙后氟离子去除率

2.3 硫酸铝+PAM对高浓盐水的除氟效果

工业中硫酸铝也是常用的混凝剂,余琴芳等[11]采用硫酸铝混凝沉淀去除电子工业废水中氟离子。在一些PAC 生产过程中不可避免会有钙离子的引入[12],为避免在除氟工艺中引入钙离子,本节采用硫酸铝进行研究试验。通过加入2 000 mg/L 10%硫酸铝,加入2 mg/L PAM,进行混凝除氟试验,发现氟离子由103.4 mg/L 降至26.7 mg/L,氟离子去除率为74%,有较好的去除效果。但通过絮凝试验发现,其在浓盐水中的絮体较轻,不易于沉淀,后续在工程化设计时应考虑此因素。

3 结论

(1)采用PAC+PAM 混凝沉淀能够有效去除高浓盐水中的氟离子,投加更多的PAC 能够去除更多的氟离子。中性条件下,氟离子去除效果最佳,且出水的残留铝最少,对后续膜系统工艺友好。

(2)在pH值为7.5,10%PAC投加量为3 000 mg/L,PAM 投加量为2 mg/L 时,高浓盐水中的氟离子能够有效去除,从103.4 mg/L降低至7.9 mg/L。

(3)在PAC+PAM 方案基础上,投加600 mg/L 28%氯化钙没有明显的增益效果。采用硫酸铝替换PAC,也能够通过混凝沉淀作用去除氟离子,但其在浓盐水中形成的絮体较轻,不易沉降。

(4)在废水零排放的预处理除氟中,采用PAC+PAM 混凝沉淀可去除高浓盐水中的氟离子,操作简单,去除效率高,但需考虑其引入钙镁硬度对后续工艺的影响。