增压风机变频器故障分析及系统改进对策探讨

沈 杰

(宝山钢铁股份有限公司,上海 200941)

1 故障简况

2021 年5 月28 日上午8:51,某电厂4 号发电机组正常运行中突发“BBF(锅炉燃烧用高炉煤气增压风机)异常”“BFG(高炉煤气)密封氮气压力异常”等报警,同时BFG(4A)增压风机振动值突升至20 mm/s,电流由85 A 上升至214 A,后下降至0 A,风机跳闸。其他2 台BFG 增压风机(4B、4C)电流分别由87 A、80 A上升至205 A、158 A,转速上升至955 r/min。

08:52 消防控制柜出现增压风机变频器室火灾报警,变频器室环境温度由24 ℃上升至30 ℃。运行人员至现场查看,发现变频器室有黑烟外冒,随即紧急安排灭火通风降温。

待明火和浓烟散尽后,检查发现,4 号机A 增压风机变频器18 个功率单元中8 个功率单元已明显烧黑,其中A2、A4、A5、A6 单元损毁严重,如图1所示。

图1 损毁的多个功率单元

2 故障原因分析

2.1 设备概况及系统构成

BFG 增压风机变频器为变频节能改造合同能源项目(EMC 项目),于2015 年2 月投运,变频器型号为HIVERT-Y06/220,容量为1 800 kVA,相应电动机工频额定电压6 kV,额定电流190 A,额定功率1 650 kW。

BFG 增压风机变频器一次系统构成如图2 所示。该系统由6 kV开关室内的增压风机6 kV开关、变频室内的变频器进线闸刀QS1、接触器KM1、出线闸刀QS2、接触器KM2、工频旁路接触器KM3 和变频器组成。

图2 BFG增压风机变频器一次系统构成图

2.2 故障动作过程

故障过程中,发电机组DCS控制系统记录的4A增压风机变频器电流和相关状态信号时序变化见表1。

表1 4A增压风机变频器相关信号变化时序表

通过表1可以看出,故障发生时,电动机电流从原先的85 A 突增至210 A,超过了电机和变频器的额定电流,持续1 s 后,降低至160 A 左右(小于额定电流)。但在电流突增后,8:52:03 变频器室内温度开始快速上升,由此可以判断此时变频器柜内已有发热源(或明火)产生,但此时变频器本身没有发出任何故障报警。发热将近30 s 后,8:52:26 变频器运行信号(ON)失去,变频器停运。DCS 系统检测到变频器停运后,8:52:29 联锁触发变频器上级6 kV开关电源跳闸。

2.3 原因分析

故障后,对变频器系统的一次、二次回路和设备进行检查,发现变频系统至电动机现场的6 kV 出线电缆B相的外皮和绝缘层被桥架转角处锋利金属片磨破,已形成放电现象,推测这种损坏是在电缆敷设施工时,由于施工方法不当及保护措施缺乏造成的,损坏部位实物图见图3。随即对损坏部分外包绝缘修复。

图3 B相电缆绝缘层磨破

根据DCS 系统记录及故障现象分析,本次故障是由于施工造成6 kV 出线电缆B 相绝缘破损,长期运行后出现对地放电,击穿绝缘,发生单相接地故障。较长时间的放电引起接地过电压,造成多个功率单元绝缘破坏,形成多点接地,损坏功率单元。

造成此次故障扩大的两个原因:

(1)电缆单相接地故障出现后,变频系统未能发出接地报警,人员未能及时发现、切除,导致故障持续时间较长。

(2)变频系统输出的故障报警信号存在延时。

3 系统存在问题

3.1 接地故障问题

3.1.1 缺少接地故障报警

根据《电力系统变频器保护技术规范》(GB/T 34123—2017),变频器系统应配置接地保护。变频器6 kV 出线电缆及电动机回路发生单相接地故障时,变频器控制器应发出故障报警信号,并可根据实际情况考虑是否设置跳闸保护。经查,由于设计上功能缺失,本变频系统缺少6 kV 系统接地检测及报警功能,导致无法及时发现故障并切除故障,造成故障扩大。

3.1.2 功率单元主回路对地耐压问题

当变频器6 kV 出线电缆及电动机回路发生单相接地故障时,其非接地相对地电压升高至原来对地电压的倍,因此,功率单元主回路设计时,应考虑此种情况。但与厂家确认,实际设备设计时未考虑该情况,从而导致了故障加剧。

3.2 变频器故障时的自动切换问题

BFG 增压风机变频器是属于发电机组的一类辅机变频器,当变频器发生故障时,会影响发电机组的安全运行,所以对于重要辅机变频器,有必要设计故障时自动切换至工频运行的功能。但本系统BFG 增压风机变频器故障时,系统未自动切换至工频运行,经与厂家确认,设计上无此功能。

3.3 缺少功率单元温度保护

变频器柜内已有发热源(或明火)产生,但由于电动机电流小于额定值,变频器未达到过流保护动作值,系统未能及时跳闸动作切除故障。针对此种情况,变频器功率单元应设置温度保护配置,以确保在发热源(或明火)产生时,及时报警、切除故障。

3.4 低压监控器的安全隐患

本次故障中,由于变频系统监视及报警的监控显示器安装于功率单元的柜门上,与高压功率单元无物理隔绝,使得功率单元烧损的同时也烧损了监控显示器,见图4。这种门板监控显示器的布置,容易在检查人员查看故障信息时引发意外人身伤害。

图4 烧损的监控显示器

4 改进对策

本次故障后,通过行业调查、查阅资料,了解发电厂及相关行业对高压变频器各类故障的发生及处理情况[1-4],提出了以下改进对策,以期从设计上完善变频系统的保护功能,提高发电机组辅机高压变频系统的可靠性。

4.1 增加接地故障检测方案

从行业内来看,近年高压变频器的推广应用越来越广泛,各类变频器配或不配接地保护,所配备的接地保护构成也各不相同[5],高压变频器输出侧配置单相接地保护也无明确的技术规范。如需在变频器6 kV 出线电缆及电动机回路增加接地故障检测,关键是要确定接地检测采样方案,通常可采用以下两种方案。

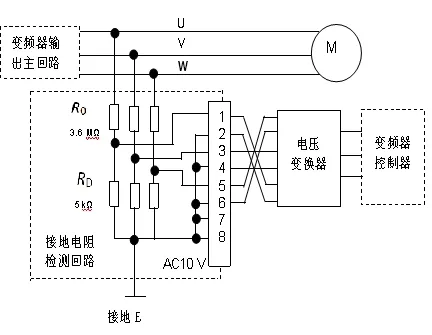

(1)方案一

变频器输出主回路并联一个高阻抗电阻接地检测回路,其三相电阻采用星型接线,中性点直接接地。为提高系统安全性,每相接地电阻采用大电阻R0与小电阻RD串联的方式,RD的对地电压为系统接地检测采样电压。正常运行时,U、V、W 三相的采样电阻RD上获得较小的三相对称采样电压。当发生单相接地故障时,故障相的采样电压将减小,非故障相的采样电压将增大,由此控制器经过信号处理发出相应的接地保护动作联锁,实现保护功能。为了减少保护误动而提高设备的可靠性,保护动作可设置为两段,第一段保护仅报警,第二段保护经延时动作跳闸。该方案变频器6 kV 出线接地检测原理图见图5。

图5 方案一变频器6 kV出线接地检测原理图

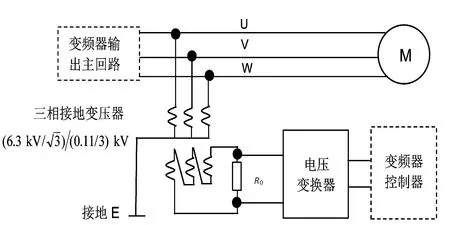

(2)方案二

变频器输出主回路并联一个三相接地变压器,高压侧绕组为星型连接,低压侧绕组为开口三角形串联一电阻R0,RO的电压为系统采样零序电压。正常运行时,RO的电压为三相不平衡电压,其值接近零。当发生单相接地故障时,RO的零序电压将增大,由此控制器经过信号处理发出相应的接地保护动作联锁,实现保护功能。保护动作可设置为两段,第一段保护动作报警,第二段保护经延时动作跳闸。该方案变频器6 kV 出线接地检测原理图见图6。

图6 方案二变频器6 kV出线接地检测原理图

4.2 提高对地绝缘水平

增加单相接地故障检测保护功能后,功率单元等元件选型及回路出线设计时,应将每相对地耐压水平由相电压提高至线电压,即对地耐压水平升高至为原来对地电压的倍,以满足承受短时单相接地故障的能力。

4.3 自动切换功能设计

变频器故障时自动切换至工频运行,需考虑以下方面问题。

(1)因变频器进线接触器及旁路接触器切除短路电流容量有限,应更换成断路器。

(2)电动机或其高压电缆区域内发生相间短路故障,与变频器出口区域发生相间短路故障,两者应判断辨析,以避免因错误切换而加剧故障。

(3)自动切换应避免对工艺系统的扰动。

(4)减少对电动机的冲击。

鉴于上述问题的存在,在系统设计时,制造厂通常不考虑实施自动切换功能,但从实际工程应用出发,可采用以下方案。

4.3.1 主回路接触器更换为断路器

为达到切除短路电流的要求,应将一次回路(图2 中)接触器KM1、KM2 及KM3 更换为满足短路容量的断路器。

4.3.2 增加电流互感器

在变频柜与旁路柜汇流后的高压电缆处(图2中A 点),增加一组电流互感器(CT),采用电流送变频器控制柜,这样可以用故障电流有效判断故障区域。在图2 中A 点与电动机线圈的中性点侧分别配置CT,设计构成电动机差动保护,也可以有效判断故障区域,避免因错误切换而加剧故障。

4.4 增加功率单元温度保护

变频器在设计选型时,应增加功率单元的温度监测元件而实现温度保护功能,在温度升高后报警、跳闸,同时应对故障录波提出相应要求,为后续故障分析提供有利条件。

4.5 提高二次系统设备的布置安全水平

变频器在设计选型时,应充分考虑柜内器件布置的合理性,从操作、检修维护及安全等多方面考虑,特别是二次控制器件与一次器件应进行有效隔离,消除潜在的安全隐患。

5 结语

通过实际故障案例分析,剖析高压变频系统设计上存在的问题,提出增加接地故障检测、提高绝缘水平、增加自动切换功能等有效对策,以提高系统的可靠性,防止故障扩大,减少经济损失,为日后新设备选型或设备改造,提供了有力的技术支撑。