纳米SiO2改性再生建筑矿物微粉性能研究

方志杰,张志强,柴雪武

(浙江花园新型建材有限公司,金华 322100)

随着我国城镇化建设持续推进,带来了建筑垃圾的大量排放,其中废弃混凝土和废弃砖块等成为亟待处理的顽疾。探索建筑垃圾资源化利用势在必行,而建材行业巨大的容量和多场景应用无疑成为应用的焦点。当前的研究主要在于再生骨料制备方面,而再生骨料在破碎的过程中容易产生裂纹,加上废弃混凝土内部空隙较多,界面过渡区薄弱,这些缺点使得再生骨料在应用过程中存在吸水率高、混凝土后期强度增长乏力等问题,多用在中低强度等级再生混凝土生产中,一定程度上限制了废弃混凝土的资源化利用率。而废弃混凝土和砂浆在破碎中产生的再生建筑矿物微粉(以下简称再生微粉)产出率高,一般大于30%[1],同样需要循环利用。再生微粉由水泥水化后的胶凝产物、未水化的水泥以及矿物掺合料、泥粉等组成,通过物理或者化学处理后具备作为矿物掺合料的基础。朱鹤云等[2]将粒径小于0.16 mm的建筑垃圾微粉作为混凝土矿物掺合料,发现微粉掺量增加后混凝土强度降低,而5%比例内对混凝土力学和耐久性影响较小。马郁等[3]也在研究中发现建筑垃圾再生微粉作为矿物掺合料存在掺量的限制。为了提高再生微粉利用率,研究人员[4-6]尝试了掺加微粉渗透结晶型浓缩剂、制备辅助胶凝材料、碱性激发等技术途径,但都具有一定的局限性,需要更多技术探索。

近年来,研究发现纳米SiO2、纳米CaCO3、纳米C-S-H等纳米材料在改性水泥基材料方面可以细化结构,提高水泥水化效率,改善界面过渡区[7,8],成为材料改性的重要选择。这些研究为纳米SiO2改性再生微粉提供了研究基础,论文对此进行探索。

1 实 验

1.1 原材料

1)再生微粉:为了保证试验的均匀性,将同批次成型并标准养护60 d的C30混凝土试块烘干后进行破碎至平均直径为1 cm的小块,剔除粗骨料,放置球磨机进行粉磨60 min,测得再生微粉的比表面积为465 m2/kg。

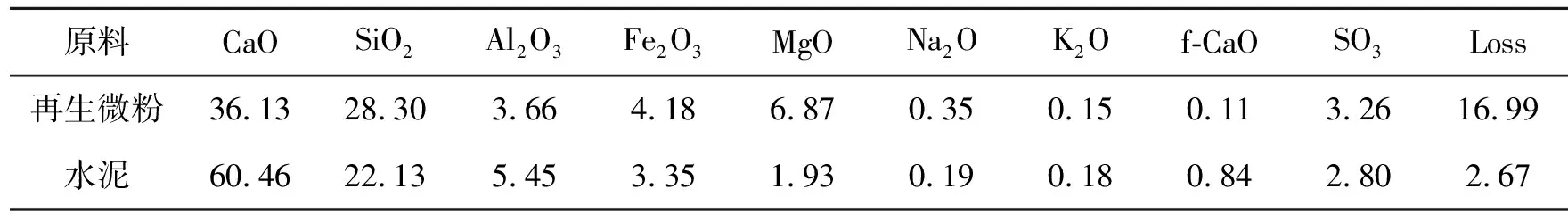

2)水泥采用PO42.5R普通硅酸盐水泥;粉煤灰采用Ⅱ级灰,45 μm方孔筛余17%,需水比98%,28 d活性指数80%。再生微粉和水泥的主要化学组成见表1,水泥的主要性能指标见表2。

表1 再生微粉和水泥的主要化学组成 w/%

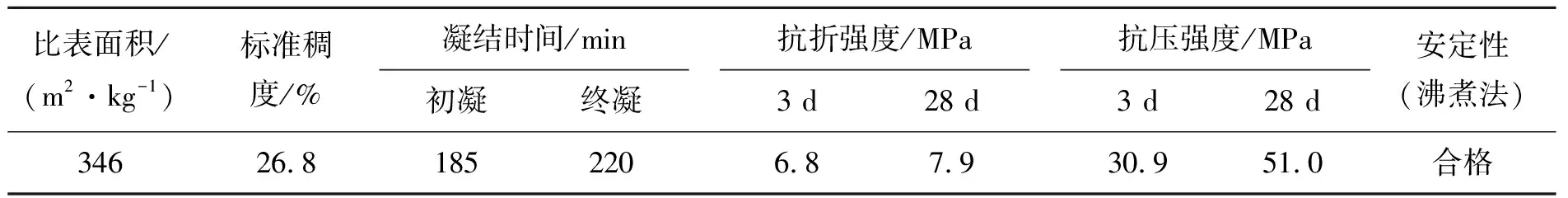

表2 水泥的主要性能指标

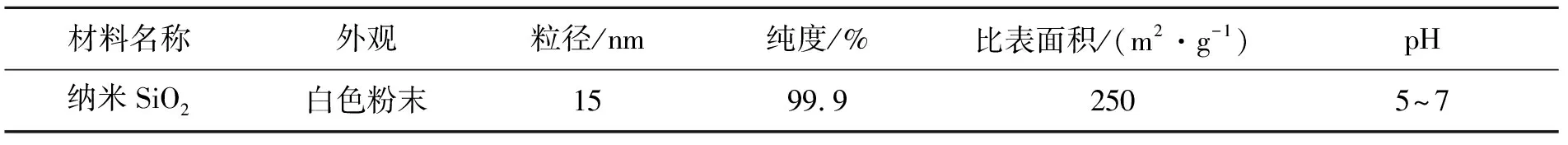

3)纳米SiO2:北京某纳米材料科技公司生产,其主要性能指标见表3。

表3 纳米SiO2的主要指标

4)其他材料:细骨料采用机制山砂,细度模数2.9,MB值1.4,含粉率7.0%;粗骨料为连续级配,5~25 mm,压碎值8.0%,含泥量0.3%,无泥块含量。减水剂为聚羧酸高效减水剂,含固量16.0%,淡黄色液体,适应性良好。

1.2 试验方法

1)标准稠度、凝结时间

再生微粉取代水泥质量10%和30%,纳米SiO2取代水泥量分别为0、1.0%、2.0%、3.0%,参照GBT1346—2011《水泥标准稠度、凝结时间、安定性检验方法》测试再生微粉-水泥标准稠度和凝结时间。

2)胶砂力学性能测试

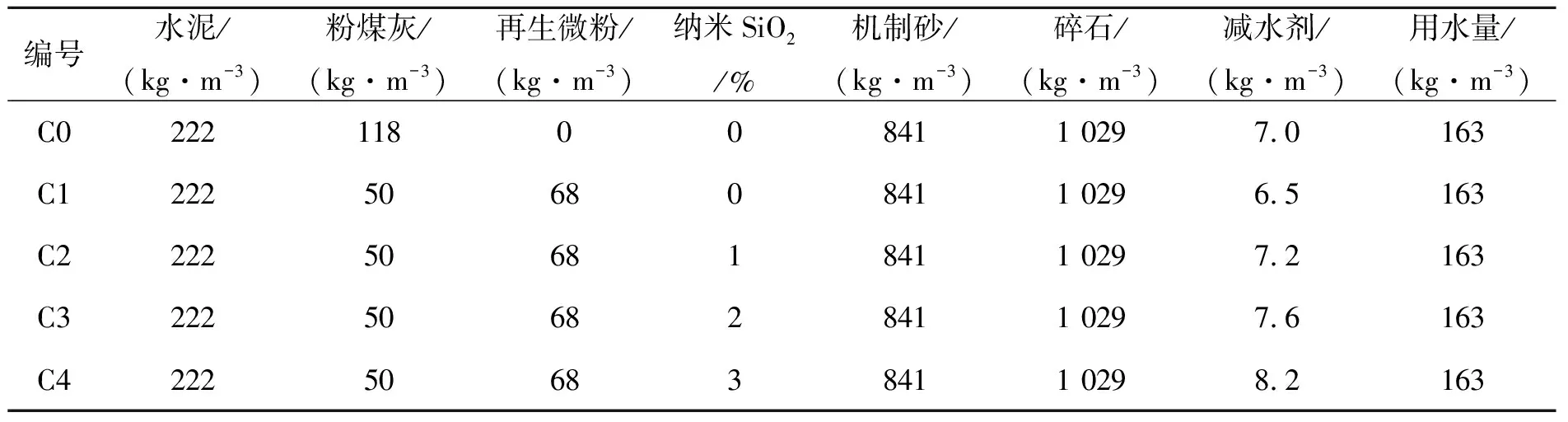

采用表4所示配比,采用内掺法,将搅拌成型的砂浆成型40 mm×40 mm×160 mm的条形试件,覆膜养护24 h后进行标准养护,测试指定龄期的抗折和抗压强度。

表4 胶砂试验配比表

3)化学结合水生成量测试

取10%再生微粉等量取代水泥,纳米SiO2掺量0、1.0%、2.0%、3.0%,采用标准稠度用水量成型20 mm×20 mm×260 mm净浆试块,拆模后进行标准养护。试验前将试块烘干后采用无水乙醇终止水化,然后进行50 ℃低温真空烘干,破碎后粉磨至通过45 μm方孔筛,备用。称取备样3份,每份约 1 g 左右(精确至0.000 1 g),放置高温炉中在950 ℃下灼烧并恒温40 min,冷却室温进行称重。试样的结合水生成量计算式为

Wnc=[(m50-m950)/m950-Lc]×100%

式中,m50和m950分别为水泥水化样在50 ℃干燥后和 950 ℃灼烧后的质量,g;Lc为所配制样品的烧失量,%。

4)混凝土性能测试

采用表5所示C30配合比,其中再生微粉取代胶材量20%;纳米SiO2采用外掺,以占水泥质量计;水胶比采用0.48。调整外加剂用量,使得混凝土出机坍落度为(200±10)mm,进行混凝土相关性能测试。

表5 混凝土试验配合比及材料用量

按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试出机混凝土工作性能,按照 GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试混凝土设定龄期的抗压和抗折强度。采用慢冻法按照GB/T50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土D50时的质量损失和强度损失。

2 结果与讨论

2.1 纳米SiO2对再生微粉-水泥标准稠度和凝结时间的影响

采用内掺法研究了不同掺量的纳米SiO2加入后再生微粉-水泥体系标准稠度和凝结时间变化,结果见图1。结果表明,未掺纳米SiO2时,再生微粉取代水泥后,水泥标准稠度降低,凝结时间也有所延长,且随着再生微粉取代量增加,效果越明显。采用纳米SiO2改性再生微粉,同掺量再生微粉下随纳米SiO2比例增加,水泥标准稠度增加,水泥初凝和终凝时间也相应缩短。

再生微粉以未水化的水泥和矿物掺合料为主,取代水泥后,单位面积的水泥密度降低,水泥水化需水量降低。且随着再生微粉增加,标准稠度降低,对水泥水化的延迟效应加强,造成水泥凝结变缓。加入纳米SiO2后,由于纳米SiO2较高的比表面积,其含有的不饱和键对水分子具有极强的吸附力[9],造成用水量增加,同时纳米SiO2活性较高[10],能够诱导水泥水化,加快水泥水化进程,从而使得混凝土凝结时间缩短。

2.2 纳米SiO2对再生微粉-水泥胶砂抗折强度的影响

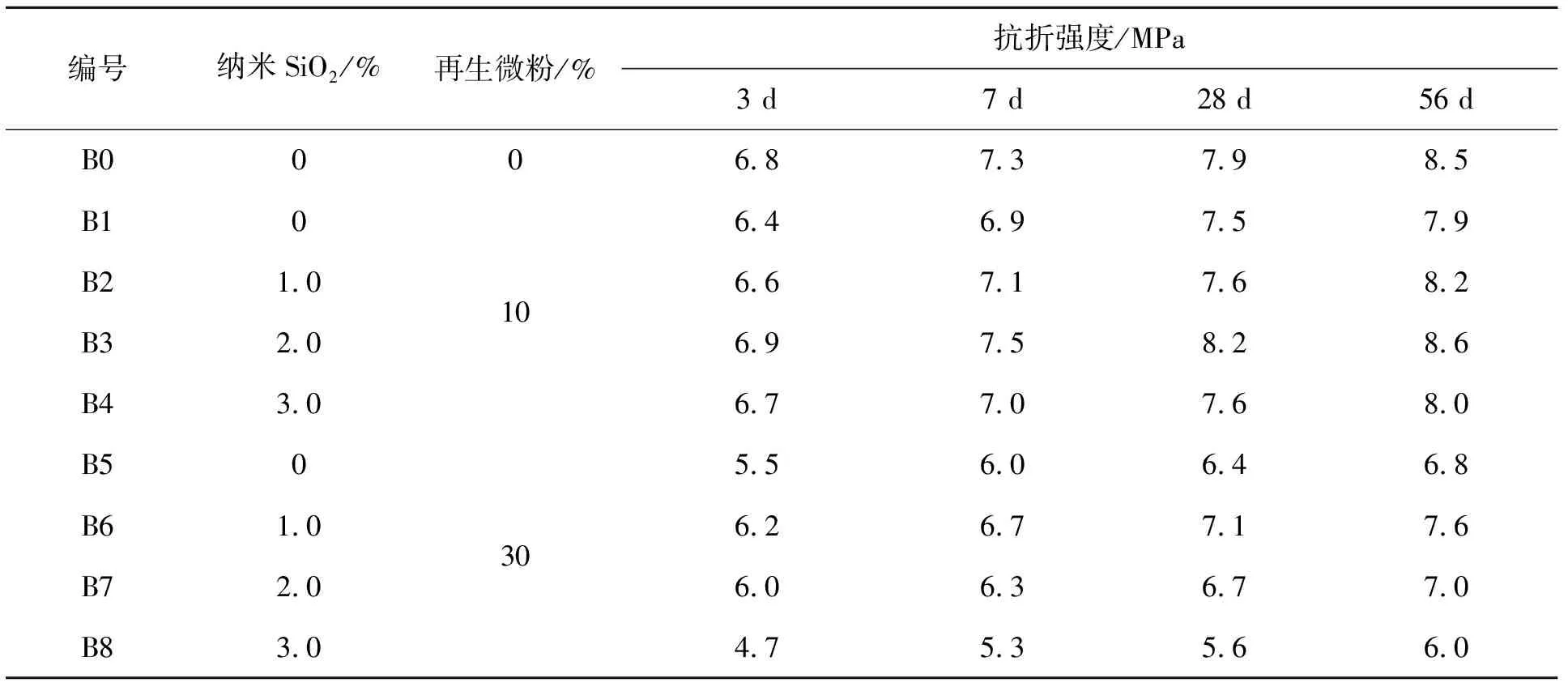

对再生微粉取代水泥及纳米SiO2改善再生微粉后的抗折强度进行了研究,结果见表6。

表6 再生微粉-水泥抗折强度结果

由表6结果可知,再生微粉掺入后水泥抗折强度都有一定程度的降低。经过纳米SiO2改性后,掺再生微粉水泥抗折强度均出现回升,尤其是再生微粉取代10%水泥时,水泥抗折强度降低不明显,且纳米SiO2掺量为2%时水泥各龄期抗折强度能够超过未掺再生微粉组。

再生微粉掺量较低时,具有一定填充效应,改善了水泥颗粒级配,故抗折强度下降不明显。掺量继续增加后阻碍了水泥抗折强度持续增长,而纳米SiO2通过消耗水泥反应生成的碱相,刺激水泥及再生微粉中的活性矿物发生二次水化,从而使得加入再生微粉后的水泥抗折强度提升。

2.3 纳米SiO2对再生微粉-水泥抗压强度的影响

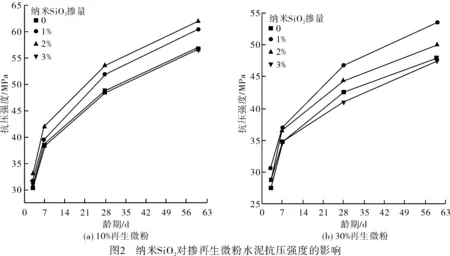

研究了纳米SiO2加入后对掺再生微粉水泥抗压强度的影响,结果见图2。

在再生微粉掺量为10%时,相比基准组水泥胶砂3 d、7 d、28 d、56 d强度均有所降低,说明再生微粉取代水泥后对水泥水化进程造成一定影响。加入纳米SiO2后再生微粉-水泥胶凝体系得到激发进而带来强度增长,在纳米SiO2掺1.0%、2.0%时水泥抗压强度均超过纯水泥组。再生微粉掺入30%时,水泥抗压强度进一步降低,纳米SiO2改性再生微粉通过与水泥进一步发生反应改善了水泥内部孔结构,对抗压强度有一定提升。但纳米SiO2超量后又会对再生微粉-水泥体系造成不良影响,这是因为过量纳米SiO2具有絮凝作用,阻碍了自由水分散,进而造成硬化后水泥基体孔隙增多,承受荷载能力下降。

2.4 纳米SiO2对再生微粉-水泥水化程度的影响

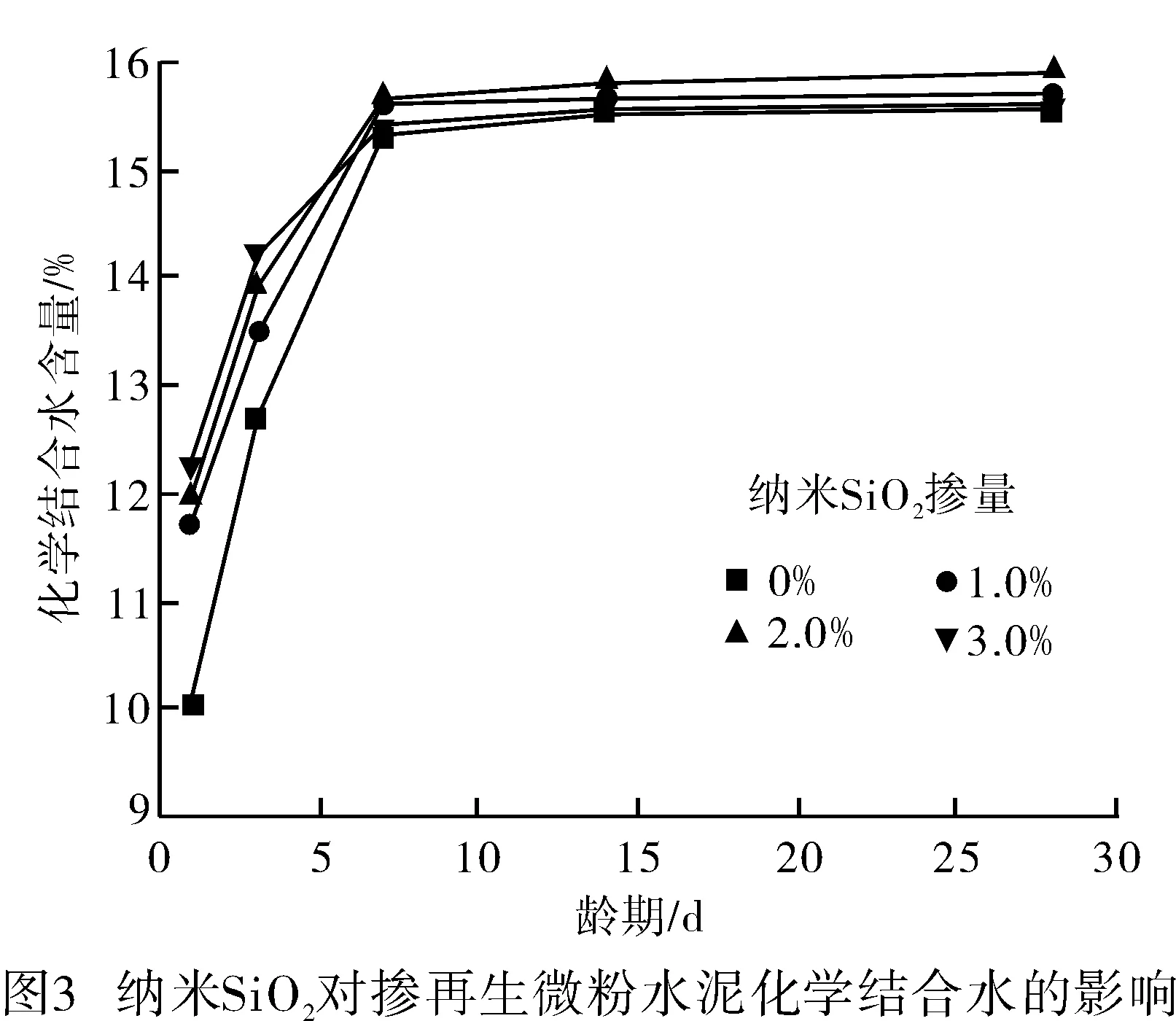

化学结合水的生成量一定程度反映水泥水化的程度[11]。为研究纳米SiO2改性再生微粉后的水泥水化程度,取10%的再生建筑微粉,通过改变纳米SiO2掺量,得到图3结果。

图3结果表明,纳米SiO2加入后对水泥7 d以前的化学结合水生成量影响较为明显,随着纳米SiO2掺量增加,水泥化学结合水增加,7 d以后化学结合水生成量增长缓慢。这说明纳米SiO2主要通过激发再生微粉-水泥复合体系,进而提高水泥水化程度,生成较多的水化产物,对优化基体结构及提高水泥强度有利。

2.5 纳米SiO2对再生微粉-水泥混凝土性能的影响

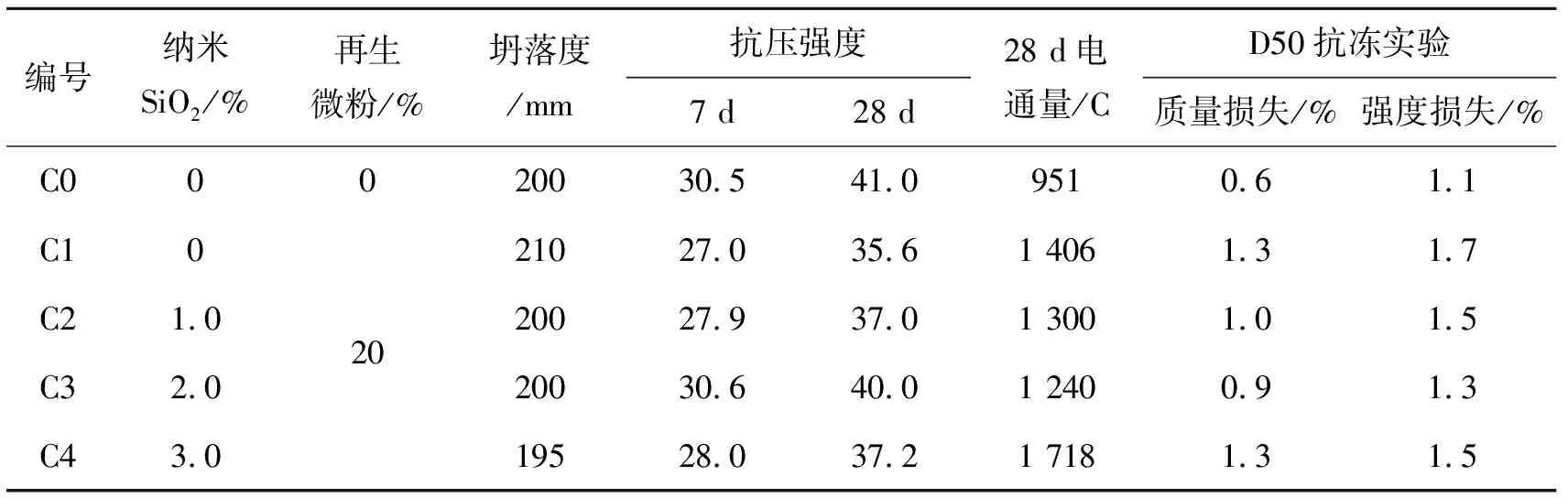

项目进一步研究纳米SiO2改性再生微粉在混凝土中的应用,根据表5配合比,对混凝土性能指标进行了测试,结果见表7。

表7 纳米SiO2改性再生微粉对混凝土性能的影响

通过拌和物试验,再生微粉取代水泥后混凝土外加剂用量有所降低,纳米SiO2的掺入对聚羧酸减水剂分子形成一定吸附,造成聚羧酸减水剂掺量增加。相同坍落度下,掺入再生微粉后的混凝土抗压强度降低,电通量增加,相应的D50冻融后质量损失和强度损失也增加,加入纳米SiO2后,由于纳米SiO2通过反应降低界面过渡区厚度[12],同时具有的高活性和颗粒填充等优势提高了混凝土密实度,使得混凝土贯通孔隙减少,有利于混凝土力学性能和耐久性能改善,但较多的SiO2降低了混凝土流动性,使得混凝土浆体絮凝性提高,硬化后的混凝土空隙和内部缺陷增多,对混凝土强度和电通量、抗冻能力造成负面影响。

3 结 论

a.再生微粉取代水泥后,水泥标准稠度降低,凝结时间延长;纳米SiO2改性再生微粉后随着掺量增加,水泥标准稠度增加,凝结时间缩短。

b.水泥抗折强度随再生微粉掺量增加而降低,而适量的纳米SiO2可以改善再生微粉掺入后对抗折强度的降低效应,但纳米SiO2过多会对再生微粉-水泥复合胶凝体系造成不良影响。

c.再生微粉掺量较低时,对水泥的强度影响相对较小,通过掺入1.0%和2.0%的纳米SiO2改性后掺10%再生微粉水泥各龄期抗压强度均超过纯水泥组,继续提高再生微粉掺量,通过纳米改性依然有益于抗压强度的提升,但需要控制纳米SiO2的用量。

d.纳米SiO2影响再生微粉-水泥胶凝体系水化程度,尤其对水泥7 d内化学结合水生成量作用明显,但过多的纳米SiO2反而抑制了再生微粉-水泥胶凝体系水化程度。

e.再生微粉取代水泥后外加剂用量有所降低,但纳米SiO2加大了对聚羧酸分子的吸附,减水剂用量增加。随着再生微粉取代量的增加,混凝土抗压强度降低、电通量增加、抗冻融能力下降,但通过掺入适量的纳米SiO2,有利于提高混凝土力学性能和耐久性能,说明通过纳米改性再生微粉可以提高再生微粉在混凝土中的利用率。