商用车动力电池充电分析及能量损失研究

张顺义, 王传义, 赵有为

(徐州徐工汽车制造有限公司, 江苏 徐州 221100)

新能源领域是商用车市场未来主要竞争赛道之一。在国家节能减排政策的驱动下,商用车的电动化转型势在必行、刻不容缓。发展纯电动重卡是中国迈向“交通强国”的必由之路,也是实现“双碳”背景下可持续发展的重要战略举措。商用车的电动化是从传统车的电动化、关键总成数字化、智能化到电动平台的专属化逐渐演变。

一汽解放汽车有限公司在2021年9月发布了新能源“15333”战略,在纯电、混动、燃料电池几条技术路线上均有布局,产品涵盖重、中、轻、微、客等5大平台,场景覆盖了牵引、渣土、混凝土搅拌运输、环卫、城市物流、城市公交等多种场景。目前新能源商用车的销量快速提升,最具代表的是换电牵引车(图1)。抛开最重要的安全性不说,续航里程和快速充/换电技术是客户最关心的方面。如何能够快速充电,以及如何降低充电能量损失已经成为了各主机厂和电池厂的研究课题。目前国内新能源商用车几乎都是采用磷酸铁锂(LFP) 作为动力电池。本文研究对象建立在LFP动力电池的基础之上。

图1 新能源重卡后背式充换电牵引车

1 新能源车型电池充电分析

电池充电时间的长短取决于充电桩和电池的匹配程度,以及电池自身的能力,即电池系统容量和充电倍率。目前中国标准的充电桩最大允许充电电流是单枪250A,双枪400A。

举例来说,徐工新能源重卡牵引车匹配一线电池大厂的282kWh电池方案,参数见表1,电池系统电容460Ah,双支路充电电流400A,1C充电,理论充满时间H=460Ah/400A,大约70min,但是整个充电阶段,根据SOC、环境温度不同,电池并不是一直按照1C倍率充电,实际是按照策略充电。

表1 电池系统参数表

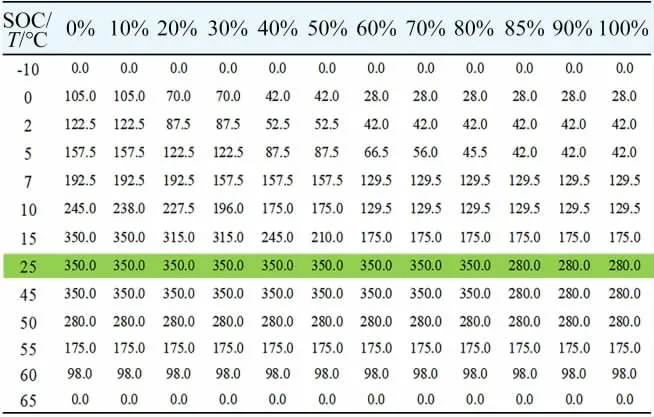

由BMS发送允许充电电流请求,单枪限值=Min(250);双枪限值=Min(400)。因此,参照充电请求电流表(表2),在20℃下,0~100%SOC充满,实际用时约1.5h。这个时长,对于特殊使用场景下的客户是难以接受的。

表2 充电请求电流表 A

不同车企的充电策略不同,以充换电牵引车为例,采用175Ah电芯,双支路,充电策略分两部分。

1) BMS对充电桩发送充电请求(表2):25℃,0~80%SOC时,1C充电,80%~100%SOC时,0.8C充电。

2) 末端充电流程(电压过高开始限充电电流),BMS是根据单体最高电芯电压来进行降电流控制的:①当Umax>3.5V,最大充电电流不能>0.75C;②当Umax>3.525V,最大充电电流不能超过0.5C;③当Umax>3.55V,最大充电电流在0.2C和40A之间取小;④单体最高电压达到3.7V,停止充电。

2 电池充电时间缩短方法

重卡换电解决了整车长时间充电给运营商或车主带来的等待时间。后背式换电框架通过换电站,使整车换电时间控制在5min之内。但电池本身容量没变,充电的时间没有变化,通过研究发现,影响充电时间的因素如下。

1) 电池系统容量和充电倍率。容量和倍率都取决于电芯特性,这一层面需要选用或开发容量/倍率更高的电芯(电池)。能量型电池1C充电,电芯容量不同,允许充电电流不同,比如175Ah电芯,单支路单枪允许充电电流175A,双支路双枪允许充电电流350A;230Ah电芯,单支路单枪允许充电电流230A,双支路双枪允许充电电流400A(充电桩限电流)。

2) BMS充电策略调整。根据SOC区间不同,调高充电电流值,需要电池自身能力和温控(水冷机组) 重新匹配,目前提升效果不大。

3) 根据应用场景不同,特制非国标要求的充电桩,改大充电电流,同时需考虑电池水冷配足。另外,市面上存在的3枪或4枪充电,适用于大电量的电池系统充电需求,相同时间内充进去的电量多,不代表282kWh电池系统多枪充电更快。

根据功率P=UI可见,提高电池系统电压到800V,在电流不变的情况下,单位时间内可充入更多的电量;但是电池的充电时间取决于充电倍率,充电倍率C=充电电流I/系统容量Ah,可见充电时间取决于充电电流,与电压无关[1]。

要加快充电时间有两个办法:①如果电池系统容量允许(两支路是460Ah),可以加大充电电流到460A;②选用功率型电池,电池自身允许的充电倍率提高到2C或者更大,充电时间可节省近一半。

3 充电过程中的能量损失

电池系统充电过程中产生的损耗可概括为3个部分。

1) 高低电压转化过程中的能量损耗。DC-DC大电池为小电池充电的损耗,主要是用于大电池给小电池充电,充电过程中,P=I2×R,整个回路的线束、电池、插接件等都有内阻。电池在充放电循环过程中充入和放出的能量分别为:

式中:Vch、Vdis——充、放电电压;Ich、Idis——充、放电电压;1——1次循环充电和放电时间;Ech——1次循环中充入的能量;Edis——1次循环中放出的能量。用充入能量与放出能量之差来表示测试电池在一个完整循环中的能量损失。这是一个固有损耗,慢充、快充以及车辆在行驶过程中充电都有这项损耗。

2) 电池散热或者加热的损耗。在慢充和快充过程中,伴随电化学反应时的吸热或放热,会有电池降温或者电池升温情况出现,或者在充放电过程中,由电池内阻和极化内阻等因素产生的热量也会造成损耗。能量损失的比例可作为电池好坏的一个指标,其值越低,则电池健康状态越好。

过电压和放电倍率是直接影响电池热量大小的因素,也是在充电过程中匹配冷水机组需考虑的主要因素。随着循环次数增多以及放电倍率增大,电池的过电压增高,能量损失率越高。

水冷机组是新能源整车系统的重要组成部分,用来满足电池包制冷需求。水冷机组主要是由压缩机、冷凝器、冷凝风扇、水泵、板式换热器组成,可以输出低温冷却液来持续地冷却电池包。

3) 充电机转换损耗。这个损耗只有慢充有,具体要看充电机的转换效率,快充没有这个损耗。

总的来说,一般情况,充电损耗应该是在10%以内,不过具体损耗度数不好说。比如冬天零下十几二十度,充电损耗肯定更大[2]。

充电电流从充电桩(枪) 到整车充电座到电池BDU到达电池箱,目前充电桩默认最大允许充电电流,单枪250A,双枪400A,3枪4枪同时充电时,单枪最大电流都是可以协议定制的,若调高充电电流需考虑桩和电池双方的承载能力。

充电过程中,到了协议标定的界限,BMS会发出开启水冷的请求,由电池供电给水冷机组降温。

实车方面的数据,充电桩充电到电池,过程中的能量损失是7%。

充电桩充电原理参考《GB/T 18487.1—2015 电动汽车传导充电系统 第1部分:通用要求》附录B.3充电控制过程[3]。

4 结论

未来5年之内,液态锂离子动力电池仍是主流,方形LFP电池仍最适合商用车。全固态电池和锂空气电池因为其高能量密度具备发展前景,但至少需要5~10年的开发周期,且更适用于寿命要求不高的乘用车领域。电池管理系统功能和性能持续提升(电池状态预测精度、功能安全、火情预警及高压大电流等),并与VCU结合更紧密(配合策略及功能转移)。

充电过程中电芯的温度升高影响电池的寿命,BMS能监控电池箱内的所有探针温度,及时向冷却系统发送冷却请求。使用正规厂家生产的电池包,基于正规大厂给出的可靠的电芯数据,保证了电芯性能的一致性,使用安全可靠的BMS系统,搭配使用满足国标的,能正常响应BMS充电请求的直流充电桩对新能源车进行快充,不会影响电池的寿命。

影响电池的充电快慢的因素是电池自身特性(电容和放电倍率) 和充电桩的承载能力,同时需匹配充电过程中的水冷机组,以免电池温度过高影响电池寿命[4]。