基于G-A*的ABB 机器人轨迹优化

李 洋, 于 涛, 齐晓震, 窦永波

(1.宁波吉利罗佑发动机零部件有限公司, 浙江 宁波 315336;2.宝鸡吉利发动机有限公司, 陕西 宝鸡 721200)

随着中国汽车产业的迅速发展,为满足能源与环境保护的需求,汽车工业加工过程也在不断更新和引进先进的生产设备,机器人是一种能够扩大人类劳动能力的高效工具,它在人类社会变革中的作用日益突出。工业机器人在汽车的各个生产工艺中得到了广泛的应用,如搬运、上下料、涂胶等,在搬运工作中,由于搬运作业量大、劳动强度高、人力难以承受的特点,工业机器人被广泛应用于汽车零部件的搬运,利用工业机器人完成搬运作业可实现更灵活地装配和放置。目前,工业机器人的运动控制方法有两种,一种是示教编程,另一种是虚拟程序[1]。传统的示教编程方法很难实现工业机器人的编程,因此需要利用工业机器人虚拟编程软件生成工业机器人的搬运程序,并将程序导入到实际设备中,最终由机器人完成搬运任务。由于工业现场工件搬运速度和装配节拍的提高,ABB机器人的性能要求也随之提高,因此优化ABB机器人运动轨迹是提高搬运速度和装配节拍的重要途径。

1 工作站模型建立

1.1 机器人模型建立

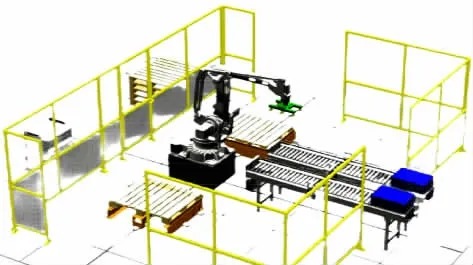

在RobotStudio6.08中搭建工作站之前,必须在软件中找到符合实际产品的环境工具和产品,由于在实际的制造过程中,工具和工件之间存在着很大的差异,而软件提供的工具和产品并不能完全适应生产的要求,所以在使用软件进行虚拟模拟时,常常要针对实际情况进行相对应的设计,最后,利用软件采用“输入”的方法,将产品模型导入到工业机器人的脱机程序中,在“自定义”界面中选取“定义零件”,并设定相应的参数,使其成为产品[2]。在离线编程的工业机器人中,根据实际生产现场的实际情况,对虚拟设备进行选型,并将它们引入到虚拟软件中。图1为仿真软件搭建的ABB机器人搬运工作站。

图1 ABB机器人搬运工作站

为了确保在离线编程软件中生成的搬运程序能够被直接输入到实际的设备中,从而达到实际操作的要求,必须通过离线编程软件建立一个与实际生产工作站完全相同的虚拟模拟工作站,因此在设计虚拟仿真工作站前,需要先了解机器人的型号、工作台尺寸、设备的相对位置,然后再输入到虚拟软件中。本文选择的部分设备如表1所示。

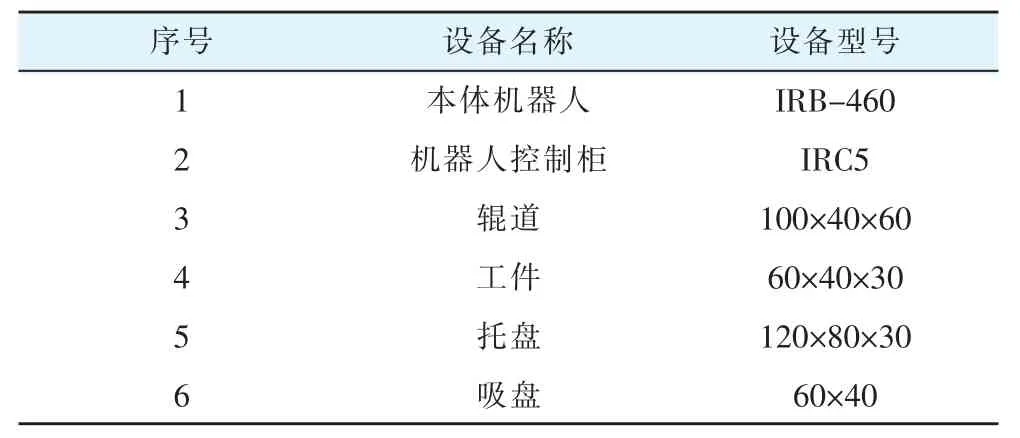

表1 部分设备清单

1.2 机器人坐标系建立

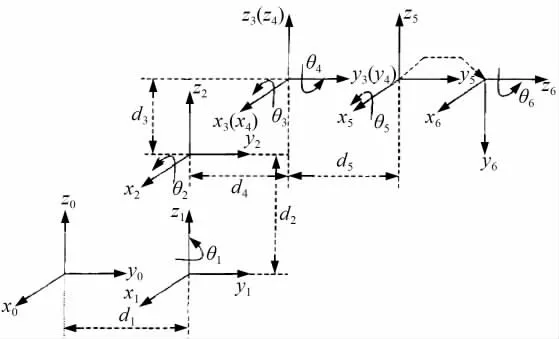

在IRB-460机械臂的不同轴线上,采用齐次变换的方法描述了其相对位置、姿态,并给出计算结果。以IRB-460型机器人的基本坐标系为基准,其坐标系就是其O关节的坐标系的基准,以基本坐标系统为基础,由转动和移动获得其他轴的坐标系统及坐标位置[3]。图2为机器人各机械轴连杆坐标系图,其中,d1~d5为机器人连接参数,θ1~θ5为关节旋转的角度、方向,箭头指针指向的是关节轴旋转的正方向。

图2 机器人坐标系建立

1.3 机器人轨迹生成

机器人的运动轨迹是指在运动过程中,各机械轴自由度的运动轨迹,即机器人各个轴的位移、速度和加速度的时间函数。轨迹计划是指在完成作业过程中,根据作业要求,对物体的运动进行跟踪,同时,通过对其三维运动的路程分析,实现运动轨迹,并实时分析运动的位移、速度和加速度,从而得到运动的精确轨迹,使其由最初的运动向最终的目标点运动[4]。机器人搬运程序流程如图3所示。

图3 机器人搬运程序流程图

搬运过程路径伪程序:

PROC main()//主程序

MoveL M0,v200,z5,dxipan;//初始

位到原点

WaitDI di6,1;//等待物料

MoveL M1,v200,fine,dxipan;//机

观察组患者在护理干预后的生活质量明显优于参照组患者在护理干预后的生活质量,差异有统计学意义(P<0.05)。见表2。

器人到M1拾取点

Set do36;//吸盘工作

MoveL M2,v200,fine,dxipan;//机器人到M2放料点

Reset do36;//吸盘放料

MoveL M0,v200,z5,dxipan;//初始位到原点

WaitDI di6,1;//等待物料

Set do36;//吸盘工作

MoveL M4,v200,fine,dxipan;//机器人到M4放料点

Reset do36;// 吸盘放料

MoveL M0,v200,z5,dxipan;//初始位到原点

ENDPROC//程序结束

工作站机器人通过搬运程序流程图所设计的机器人末端吸盘的路径轨迹如图4、图5所示。由于工业现场作业环境复杂,性能指标多,使得路径规划变得更加困难[5]。路径的轨迹能否顺利完成也是一个复杂且庞大的数据处理过程,由于其运算复杂,且短时间内无法实现机械臂的精确运动,因此,研究轨迹优化的方法具有十分重要的意义。

图4 机器人工作路径俯视图

图5 机器人工作路径正视图

2 G-A*算法

2.1 算法简介

G-A*是指以吉利ABB机器人为平台,创建轨迹优化的智能算法,A*是一种启发式的最短路径搜索方法,该方法通过在搜索中建立一种启发式的搜索规则,从而测量出与目标之间的距离,从而使得搜索的方向优先于目标点所在的方向,从而完成最短路径规划,提高了机器人的工作效率[6]。此轨迹优化算法的核心就是F=G+H,其中G是从起点到当前位置的消耗也是实际路程,H为当前位置相对于重点的位置估算(这里可以是直线距离,也可以是采用曼哈顿距离),他们相加的结果就是F。在每一次更新的时候都要选择F值最小的点作为下一个扩展点去探索路径,这就是这个算法的核心。

2.2 算法应用

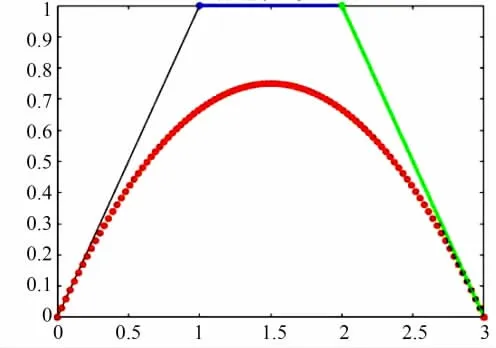

如图6所示,如果机器人的尾端运动轨迹为3个折线,利用多项式插值方法,可以使其达到由红线表示的平滑轨迹。多项式曲线内插法是根据机器人的夹爪运动在特定条件下进行曲线拟合,其核心是利用离线编程软件,根据机器人夹爪末端期望达到的状态,对其进行预处理,根据机器人的实时状况进行轨迹曲线拟合,只要确定了曲线的全部相关性,轨道规划就会结束。依据本文的内容,确立5次多项式曲线,如公式(1)所示。基于时间的多项式插值方法,所以当一个方程组被解决并且它是唯一的,那么在这个点上,每个点的微分就是机器人通过这个点时的速度[7]。表明:多项式插值的设计采用了路径+速率的方法,利用5次多项式内插,可得到最大空间的位置、速度和加速度。

图6 机器人轨迹优化原理图

设置在起点的时间为t0,并在垂直方向上求出3个方程式。同样,在给定了t1的情况下,在横向和纵向上都有期望的速度和加速度,并可以获得3个不同的公式。公式中,a,b均为可求得的参数矩阵系数,通过将初始位置和第2次位置的信息联系,构造出统一方程矩阵。经过多项式曲线插值公式变换,最终的轨迹优化就是基于时间的变化求参数矩阵系数,经过起止两点的横纵向方程联系,再把最终坐标填写到机器人坐标中,即可求得经过优化后的轨迹。

当轨迹优化完毕,机器人的运动就会自动生成。在脱机编程时,对其进行后台操作,并将其引入到一个真实的机器人操作程序中。有两种方法可以导入一个程序:一是使用一个可移植的记忆体,二是把从虚拟工作站里的软件下载到机器人控制器上[8]。将程序导入实际的工作站控制台后,在模拟器中对程序进行修改和编辑,确定正确后,即可运行该程序,首先需要在手动和低速下运行,运行正确后,才能在自动运行模式下高速运行。

3 轨迹优化性能验证

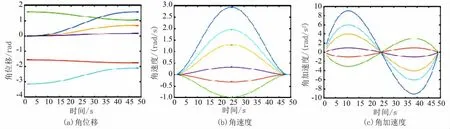

该算法系统能够获得机器人运动时的稳定姿态和速度信息。机器人的位置是按时间的函数来表达的,称为轨道。G-A*是一种基于铰链空间规划的通用轨迹规划算法。在此基础上,仿真选择了2个可到达的位置,利用功能进行编程,得出了机器人的运动轨迹,并在此基础上利用电脑对6个轴的角位移、角速度、角加速度等进行数值模拟。如图7所示,机器人在移动时无突然变速、停滞等现象,说明本机型在实际生产中振动小、磨耗低。因此G-A*算法引入到机器人轨迹设计是可以满足实际要求的。

图7 机器人关节运动曲线

4 结论

本文首先基于RobotStudio6.08建立搬运机器人工作站,以ABB机器人为例,对其坐标系的构建做了详细阐述,利用现有的机器人的运动学建模方法,建立了各个轴线的转换关系,并将终端机构的姿态与各个铰链角度相联系,得出了机器人的工作轨迹,从而为下一步的机器人路径制定打下了坚实的依据。同时,利用G-A*算法,对多个目标点之间的轨迹进行平滑处理,从而获得最优轨迹,该算法易于理解、形象直观、求解速度快、通用性强,能准确判断目标位置在可达区域,并能有效地防止在执行机构终端路径计划中产生的异常情况。最后,根据所设计的最优路径,对所设计的运动参数进行仿真,并验证了其在工程上的应用,具有一定的参考价值。本文介绍的算法技术,不仅可以改进计算机编程的工作条件,而且能够有效提高编程的品质和工作效率,还可以在离线编程的基础上对其进行计算机模拟,从而实现对工业机器人运动规律的预测,尤其对工业机器人的运动姿态进行了优化,以避免其与周围设备的碰撞且可以是最短路径达到目标位置,提高了其安全性。这种算法在生产上有很大的应用和推广价值,对汽车的装备制造业有很大的帮助及提高。