蒸汽压力对蒸汽喷射泵凝结水率的影响研究及应用

陈奇,冯润松,李小平

(中核四川环保工程有限责任公司,四川 广元 628000)

0 引言

蒸汽喷射泵是一种以蒸汽为动力源的机械设备。蒸汽作为一种能源,普遍应用在电力、纺织、印刷、化工、冶金等诸多行业中,无论是重工业生产还是民用生产都有着不同的贡献与作用[1]。我国在工业发展之初把蒸汽喷射技术引入国内,由于其具备良好的性能,故逐渐获得国内多个行业的认可和青睐[2]。蒸汽喷射泵在进行转运过程中,使用的动力是水蒸汽,在泵内利用压力差将贮罐内的液体吸入到泵内,跟着水蒸汽一起进入中转槽。此过程中水蒸汽也会和吸上来的废液混合,水蒸汽凝结成水,一起进入中转槽等待处理。蒸汽在完成做功过程或加热过程放出汽化潜热后,会形成高温冷凝水,因此,水蒸汽的凝结量对后续的蒸发浓缩处理量起着至关重要的作用。为保证后续蒸发浓缩的经济性,在蒸汽喷射泵转水过程中,凝结水量越少越有利于生产线的经济效益的提升。根据长期生产运行经验,发现蒸汽压力对凝结水率影响很大。为了降低凝结水量,减少后期处理费用,研究蒸汽喷射泵的蒸汽压力对凝结水率的影响十分必要。

1 蒸汽喷射泵简介

蒸汽喷射泵是一种真空获得设备,是射流技术在传热领域的应用。蒸汽喷射泵具有结构简单,检修成本低,抽取量大,对被抽介质没有严格要求等优势[3],它的内部构件主要由拉瓦尔喷嘴和扩压器组成,其工作原理是利用水蒸汽射流来抽取真空[4]。蒸汽通过拉瓦尔喷嘴,减压增速,压力能转化为速度能,以极高的速度进入扩压器,同时工作蒸汽的压力在喷嘴出口处下降,形成真空把槽内的蒸残液吸入,蒸汽和残液在扩压器喉部完成混合,进行能量交换,两种物质达到同一速度,经过扩压器后,混合后物质速度降低,压力进一步上升,在扩压器出口达到大气压力把蒸残液排出[5]。原理如图1所示。

图1 蒸汽喷射泵原理图

然而蒸汽喷射泵在运行中会产生的大量凝结水,而这些凝结水未得到有效利用[6],大部分工厂往往是通过生产加工流程直接排放,造成大量水资源浪费[7]。在某些特殊行业,产生的大量凝结水对环境有污染不能直接排放,需要经过特殊无害化处理,因此凝结水量会影响后续处理成本。

2 蒸汽喷射泵运行现状

在工艺运行过程中,用蒸汽喷射泵抽取02/2V号储罐中液体输送到中转槽12V号储槽,运行中蒸汽会在过程中冷凝并随着抽取的液体一同进入12V号储槽,因此12V号储槽中液体来源于抽取的蒸残液和蒸汽冷凝后产生的凝结水。由于行业的特殊性,12V号储槽中的水需要经过后期处理,因此,蒸汽冷凝后进入12V号储槽中的凝结水越少越好,凝结水量直接影响着后续的废水处理成本。若凝结水率(凝结水率=(接收蒸残液量-转出蒸残液量)/接收蒸残液量)高,增加废水量,进而增加后续处理成本,故公司规定凝结水率不得高于10%。

3 实验部分

拟用02/2V罐内编号为6P和8P两台蒸汽喷射泵进行实验,启动6P操作如下:依次开启蒸汽进口阀门Q04/503,Q04/501,Q04/601,Q04/602,蒸残液出口阀Q1201。

启动8P操作如下:依次开启蒸汽进口阀门Q04/701,Q04/801,Q04/802,Q04/802,蒸残液出口阀Q1201。观察02/2V槽内和12V槽内液位变化情况并记录,实验过程中,每5 min分钟记录一次蒸汽压力的平均值。为减少误差,实验过程每组进行5次实验,取平均值。

4 实验结果分析

4.1 结果分析

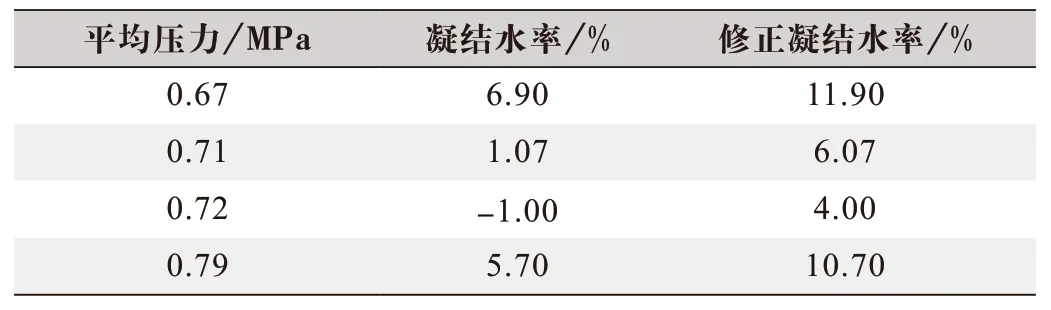

按照实验过程,记录原始实验结果如表1所示。

表1 喷射泵转残液原始数据记录表

根据数据分析,6P实验的第2组数据时间很短,这是由于在启动6P泵之前,怀疑同组的另一台5P泵堵塞,提高了蒸汽压力,用蒸汽对5P泵进行了反吹,理论上压力提高,会缩短抽料时间,并且反吹的蒸汽冷凝进入了02/2V,造成了记录的液位不准确,所以此组数据作废,不作实验数据分析。

观察此表中实验数据有凝结水率为负的现象,实际是不可能存在这种情况的,分析其中可能的原因有:两个计量槽灵敏度较低,液位要达到最低灵敏度才能被观察和记录,液位变化如在灵敏度之内则无法记录准确液位,造成液位记录有误差。因此,为符合生产实际,需要将凝结水率修正。对6P的有效四组数据进行修正,修正原则有二:一是保证负数凝结水率为正,二是修正后的凝结水率和生产运行经验数据接近,按照以上原则,此次修正值为5%,得到修正后的凝结水率如表2所示。

表2 6P泵蒸汽压力与凝结水率数据表

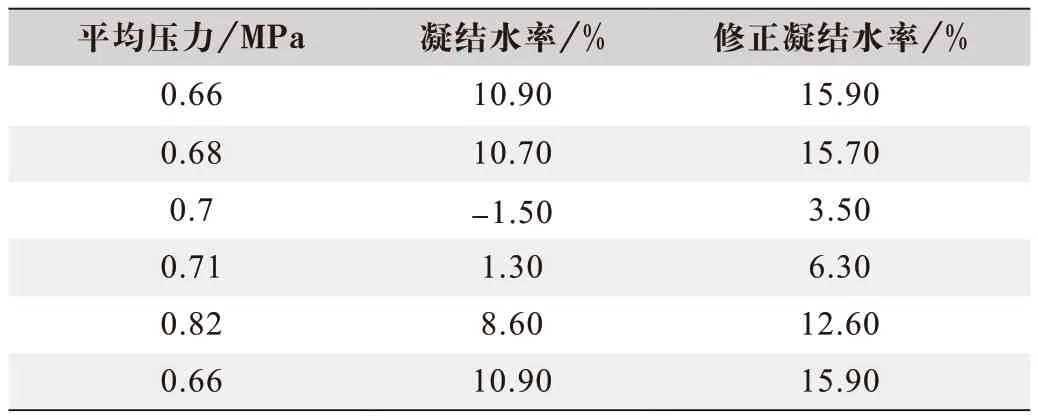

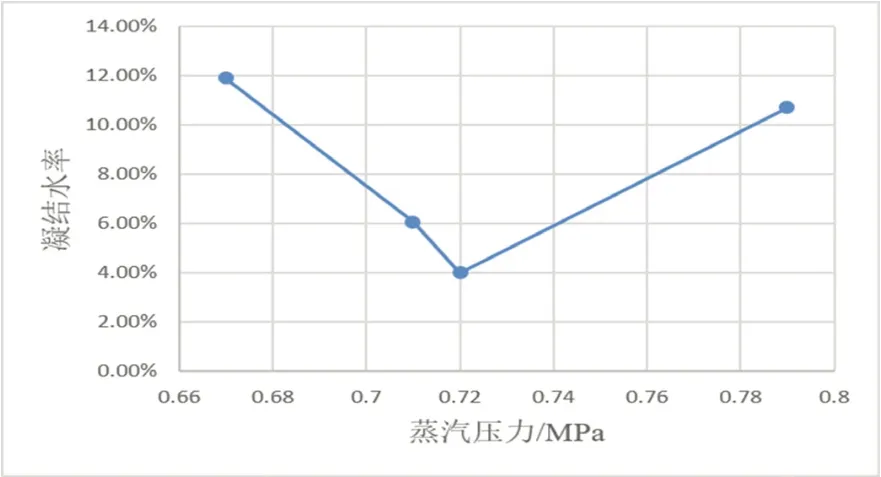

根据表中的数据绘出压力和凝结水率关系如图2所示。同理,对8P泵实验的5组有效数据进行修正,修正原则不变,修正值为5%,修正后凝结水率数据如表3所示。

表3 8P泵蒸汽压力与凝结水率数据表

图2 6P泵蒸汽压力和凝结水率关系图

从图2和图3中分析,6P和8P泵两组数据都得出,凝结水率随着蒸汽压力增大呈现先下降后上升的趋势。在前半段,随着蒸汽压力的增加,凝结水率降低,主要原因是蒸汽压力增加,在通过蒸汽喷射泵拉瓦尔喷嘴处使得吸口处压力和抽取液体压力差增大,吸力增强,在抽取同样体积的蒸残液时,所用的蒸汽量少,凝结水率低。后半段蒸汽压力过大,凝结水率反而增大,主要原因是:一方面是超过一定的蒸汽压力,吸口处的压力差达到极限,再增加蒸汽压力不能使吸入量增加,反而造成蒸汽浪费,蒸汽压力大,进入蒸汽喷射泵的蒸汽量多,冷凝过程中产生的凝结水增多,凝结水率高;另一方面,根据PV=nRT得出,在管道体积恒定时,压力P越大,蒸汽量越多,产生的凝结水率越高。

图3 8P泵蒸汽压力和凝结水率关系图

生产过程中要求产生的凝结水率不能超过10%,从图2中分析得出,两个临界点分别为0.682、10%和0.781、10%,因此压力在0.682~0.781 MPa间都能使凝结水率满足要求。通过图3中分析,两个临界点分别为0.692、10%和0.775、10%,因此压力在0.692~0.775 MPa之间凝结水率满足要求。综上,蒸汽喷射泵在转蒸残液过程中要满足凝结水率不超过10%,应控制蒸汽压力在0.692~0.775 MPa之间。

4.2 验证与应用

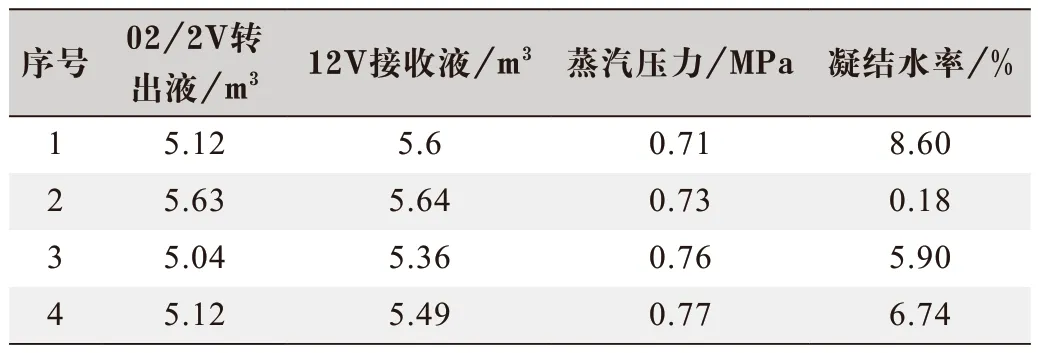

通过以上实验,在保障工作正常运转下,按实验结论给出的压力值范围0.692~0.775 MPa,将压力控制在0.7 MPa左右,验证此压力下凝结水率是否符合要求,得出实验数据如表4所示。

表4 压力和凝结水率关系表

根据表4中数据可知,在选取的压力值下抽取蒸残液,凝结水率都可满足要求在10%以下,进一步验证了实验结果推荐的压力值范围的可行性。

5 结语

此次研究中,探究了蒸汽喷射泵运行中不同的蒸汽压力对凝结水率的影响规律,优选出了蒸汽压力范围值为0.692~0.775 MPa,并在优选出的压力范围值下进行实验验证,确保实验优选压力值范围的可行性,保证了凝结水率不高于10%,达到了企业生产要求,为降低后期凝结水的处理成本提供了保障。