火电厂脱硫废水零排放研究和实施分析

王胜虎

(国能陈家港发电有限公司,江苏 盐城 224631)

0 引言

随着国家对于工业生产的环保要求愈发严格,部分地区要求火电厂实现废水零排放,新建的电厂将不在预留排污口。废水零排放是一种理想的闭环用水系统,系统内的水循环使用或将废水处理后回用,不向外排放废水[1]。这种对水资源的优化利用要求火电厂对不同环节、不同工况的废水进行分析,利用先进的水处理技术,将废水处理达到能够重复使用的标准,进而实现废水零排放。这将是火电厂节水减排,推动可持续发展的重要研究方向[2]。

国外废水零排放研究以美国GE、aquatech 等公司为代表,通过高含盐废水的蒸发结晶等核心工艺,于20 世纪70 年代着手研发应用,实际涉及应用的包括造纸、化工、电力等众多领域。美国德克萨斯州的两座燃气电厂应用GE公司的盐水浓缩和结晶处理工艺来处理循环冷却水,其回用率超过98%[3]。

当前废水零排放的核心技术主要在于蒸发结晶工艺。其中,盐浓缩包括热法蒸发浓缩和膜发浓缩,热浓缩主要有MED 多效蒸发技术和MVR 机械蒸汽压缩蒸发技术[4];而膜法浓缩则主要有正渗透、反渗透、电渗析和膜蒸馏等方法[5]。当前国内火电厂废水零排放因技术仍不是很成熟,尚处于逐步兴起阶段。真正实施火电厂废水零排放的主要包括3 家电厂:河源电厂、三水恒益电厂以及长兴电厂。广东河源电厂采用的是“二级预处理+多效蒸发结晶”工艺,整套系统投资达9750 万元,于2009 年投入运行,是国内第一家真正意义上实现废水零排放的电厂。其预处理系统采用“两级反应+沉淀、澄清”处理工艺[6]。

三水恒益电厂应用的废水零排放技术是“两级卧式机械蒸汽再压缩+两级多效蒸发”工艺,总投资达6000 万元。华能长兴电厂废水零排放系统于2015 年4 月投运,其工艺系统由预处理、膜浓缩以及蒸汽压缩蒸发结晶等工艺组成,总投资达8000 万元[7]。火电厂实施废水零排放工艺后,末端产生的废水量较少,2×600MW 的机组末端废水总量约22m3/h;末端高盐废水处理设备投资的费用比较高,每吨废水在300 万元~400 万元左右,相比正常运行而言,费用每吨要高出100 元。所以火电厂应用废水零排放技术将会带来较大的经济压力,这为技术创新带来了新的需求[8]。

本文结合某电厂脱硫废水零排放设计原则,提出了“软处理+膜浓缩处理+蒸发结晶”的废水零排放处理工艺措施,并结合全厂当前各系统DCS 控制情况,对脱硫废水零排放系统整体DCS 控制策略和具体顺序控制步序进行了设计。

1 脱硫废水系统分析

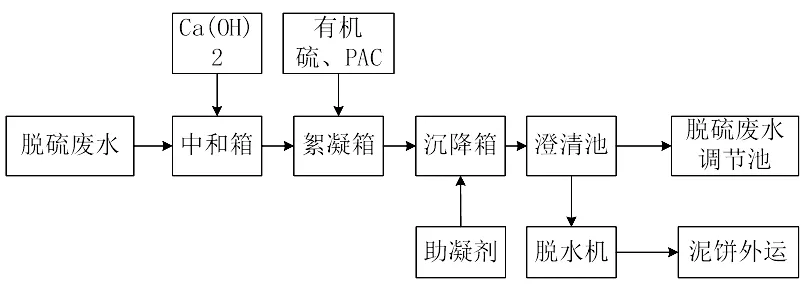

内蒙古某电厂1 号机组和2 号机组脱硫系统都是使用的石灰石-石膏湿法脱硫工艺。两个机组脱硫废水量的理论设计值是6m3/h,系统最大出力为10.48m3/h,已釆用“中和(碱化)+絮凝+澄清”方案投运。原脱硫系统设置有三联箱、澄清器、清水池、板框压滤机等设备。主要流程如图1 所示。

图1 原脱硫废水系统处理流程Fig.1 Treatment process of the original desulfurization wastewater system

2 脱硫废水零排放系统工艺流程设计原则

根据火电厂末端脱硫废水的水质和水量特点,脱硫废水零排放系统工艺设计流程应优先考虑如下原则:一是尽最大可能实现脱硫废水的脱盐处理和回收利用;二是将固体废弃物的排放量降至最低;三是将脱硫废水进行软化预处理后的污泥实行分质处理与综合利用,并将氯化钠与硫酸钠进行分离,达到循环经济的目的;四是尽可能使用膜浓缩处理技术对脱硫废水进行浓缩减量处理。此技术能最大程度地降低蒸发结晶系统的建造规模,减少投资和降低运行成本。最后是要将脱硫废水水质和水量的波动给系统运行带来的影响考虑充分,对系统整体、各单元运行及控制方式进行优化,保证脱硫废水零排放系统可以根据水质和水量的波动实行灵活调整,从而实现稳定可靠地运行,并尽可能降低系统运行成本,脱硫废水排放参数要求见表1。

表1 脱硫废水排放参数Table 1 Desulfurization wastewater discharge parameters

3 脱硫废水零排放处理技术

3.1 脱硫废水零排放处理工艺

脱硫废水零排放系统是电厂水系统内具有相对独立功能的部分,其主要用途是对现有脱硫废水系统进行改造,采用蒸汽进行蒸发结晶后达到全厂废水零排放目的,同时结晶出的盐作为工业盐产品。

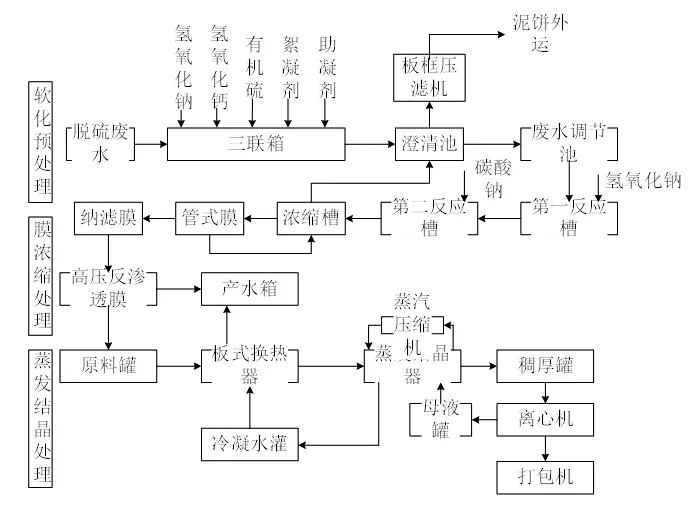

根据第2 节的脱硫废水零排放系统工艺设计原则,确定采取的脱硫废水零排放系统方案为“软化预处理+膜浓缩处理+蒸发结晶干燥-零排放”工艺,工艺流程如图2所示。

图2 脱硫废水零排放处理工艺流程Fig.2 Zero discharge treatment process flow of desulfurization wastewater

如图2 所示,脱硫废水深度处理分为3 段处理(软化预处理、膜浓缩处理、蒸发结晶处理)。

第1 段为软化预处理段。其核心技术是机械沉降+膜强化软化(TMF),主要作用是除掉脱硫废水中的悬浮物和钙镁离子,保证后端膜浓缩系统能够正常稳定运行,从而实现分盐处理并对高品质工业盐和高品质石灰石浆液进行回收利用,以使固体废物排放量尽可能降低。

第2 段为膜浓缩处理段。其核心技术是纳滤(SCNF)+高压反渗透(UHPRO),此工艺段主要是对一价离子和二价离子进行分离,并对脱硫废水浓缩实行减量处理,从而利用高盐废水反渗透膜的脱盐作用,达到截留脱硫废水中盐至浓盐水中的目的。

第3 段为蒸发结晶干燥段(MVR)。其使用的蒸发结晶段主体工艺——MVR 结晶器是最能够节约能源的,蒸发出的结晶盐通过离心机出盐后,将由全自动结晶盐打包封装,最终的产品是纯度高于93.3%的氯化钠,达到了二级工业湿盐的标准,从而实现了固体废物的综合利用和减量处理。

3.2 脱硫废水零排放控制

脱硫废水零排放控制系统采用DCS 控制,程控机柜、电源柜均布置在脱硫废水零排放电子设备间内,控制系统独立组网,运行人员在该控制系统的操作员站上实现对脱硫废水零排放控制系统各工艺系统(包括预处理系统、蒸发浓缩系统、加药等子系统)的所有被控对象进行监控,包括设备启停控制,阀门打开关闭操作、设备启停状态、阀门已开已关状态、远方/就地切换状态和主要工艺参数的监视,并完成设备的联锁保护。即:

1)脱硫废水零排放控制系统釆用以微处理器为基础的过程控制器(DPU)进行顺序控制,顺控逻辑设计符合工艺系统的控制要求。

2)控制系统对整个脱硫废水零排放工艺系统实行集中监视、管理和自动程序控制,同时在DCS 中设置必要的保护和闭锁功能。

3)对于工艺系统内所有的电动/气动阀门、风机、泵等设备,均可进行程序(远方)控制及就地控制,对于气动阀门还能在电磁阀箱上进行控制,控制逻辑中提供必要的闭锁手段。

脱硫废水零排放控制系统DCS 操作员站,在DCS 操作员站上进行监控、历史追忆、报警等功能。

脱硫废水零排放系统所有设备釆用国电智深DCS 系统控制,集成设备控制采用PLC 设备,配置PLC 与DCS 硬接线连接,DCS 系统与PLC 系统的网络通讯,硬接线信号包括设备后停和紧急状态跳闸指令、设备联锁指令、设备状态和报警、电源故障等。

具体控制步序包括预处理单元、污泥脱水单元、管式膜系统、膜浓缩系统和蒸发结晶系统的控制。其中,管式膜系统运行要经过采水、反洗、酸洗(包括清水排空、酸洗循环、浸泡、酸洗回流、清水冲洗)等3 个步骤。膜浓缩系统主要包括纳滤系统和高压反渗透系统,蒸发结晶蒸发前准备(泵、阀启动)、MVR 压缩机启动、蒸发结晶出盐开始、蒸发结晶晶浆回流管道冲洗、蒸发结晶至稠厚罐冲洗、蒸发结晶盐腿管道冲洗、蒸发结晶母液出口管道冲洗、蒸发结晶稠厚罐出口管道冲洗。

3.3 脱硫废水零排放系统调试

脱硫废水零排放系统调试包括预处理系统调试和纳滤、高压反渗透系统调试。

预处理系统主要由脱硫废水调节池、管式膜三联箱、杀菌剂加药系统、碱液加药系统、碳酸钠加药系统、盐酸加药系统、管式膜系统等部件组成,其调试包括满水实验、搅拌机试转、预处理系统及加药系统清洗和管式膜系统调试。而管式膜系统调试需先进行系统冲洗和管式膜浸泡,随后实施管式膜系统逻辑步序调试,如下:

1)管式膜系统的运行与反洗、停机、酸洗、碱洗程序无法同时触发,调试此逻辑步序。

2)管式膜系统共享反洗、停机资源,故多套管式膜运行时,同时触发反洗、停机时应排序进行,调试此逻辑步序。

3)当其中任意一套或几套管式膜系统进行酸洗或者碱洗时,其余管式膜系统均无法触发停机条件,调试此逻辑步序。

因管式膜系统步序复杂,联锁条件较多,故应分别对3 套管式膜系统进行运行、反洗、停机、酸洗、碱洗步序调试。

最后,待预处理加药软化系统各单元系统及管式膜系统调试正常后,可对整套系统进行联机手动调试,即可对脱硫废水系统进行手动调试。通过手动切换管线阀门、手动启停主管线动力泵、手动启停药剂投加泵、手动启停搅拌曝气系统,对软化系统进行联机调试。

纳滤、高压反渗透系统调试主要包括系统冲洗、安装,如下:

a)在管式膜系统运行制水后,开始冲洗纳滤系统的进水管道和压力容器。冲洗时间约15min,取样观察无明显杂质后停泵。

b)打开压力容器端盖,人工拖布擦拭容器内部,再用管式膜产水冲洗10min。

c)安装结束后,启动纳滤供水泵,打开纳滤进水阀;启动还原剂计量泵,打开纳滤冲洗排放门,打开纳滤产水排放门,冲洗纳滤设备1h,然后进行浸泡,之后再将浸泡水排掉。

d)试压工作。启动纳滤供水泵,打开纳滤进水阀,打开纳滤冲洗排放阀,打开纳滤产水排放阀,启动还原剂计量泵,冲洗约30min 后,启动高压泵,启动阻垢剂计量泵,开始手动进行试运行。

同样的方式对高压反渗透设备进行冲洗,安装膜元件,浸泡。

3.4 脱硫废水零排放系统故障处理

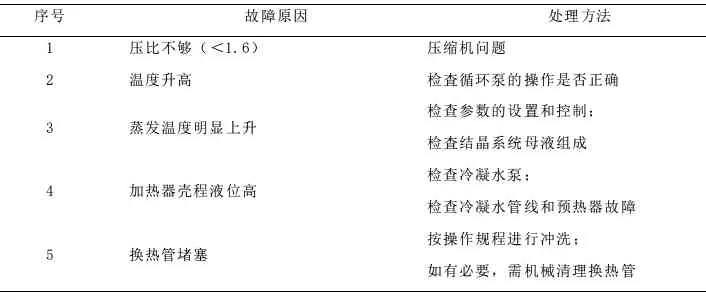

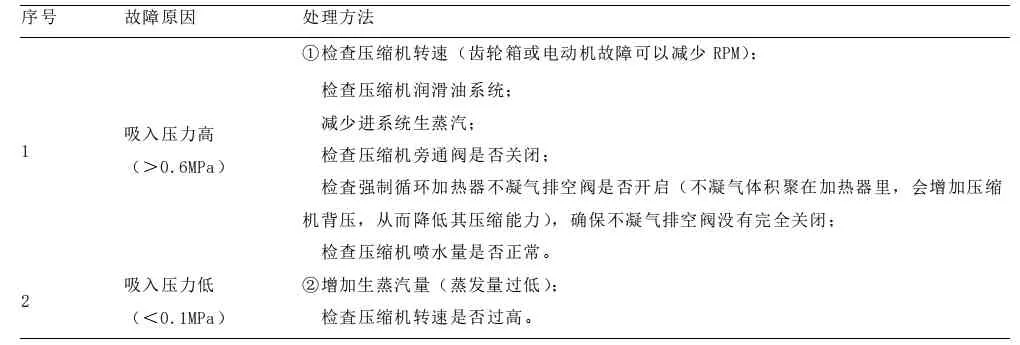

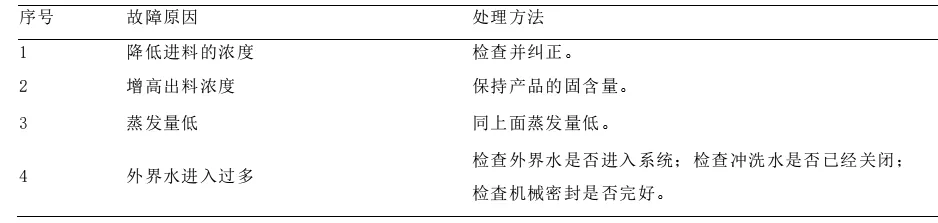

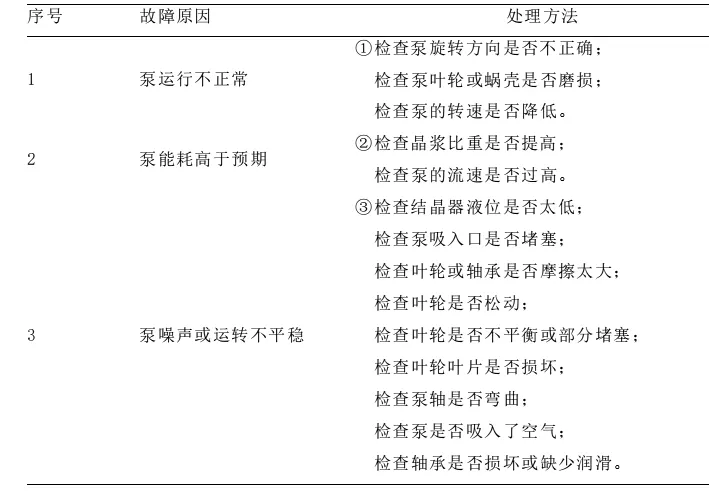

脱硫废水零排放系统常见故障处理包括:蒸发量低故障处理(见表2)、压缩机故障处理(见表3)、结晶蒸发装置进料少故障处理(见表4)、泵运行故障处理(见表5)。

表2 蒸发量低故障处理Table 2 Troubleshooting for low evaporation capacity

表3 压缩机故障处理Table 3 Compressor fault handling

表4 结晶蒸发装置进料少故障处理Table 4 Troubleshooting of insufficient feed in the crystallization evaporation device

表5 结晶蒸发装置进料少故障处理Table 5 Troubleshooting of insufficient feed in the crystallization evaporation device

4 结论

燃煤电厂是工业用水的第一大户,通过废水零排放的研究减少用水量,同时减少废水污染物排放总量,对于走可持续发展道路有着现实而重要的意义。目前,废水零排放技术在国内应用尚且较少,投资费用及运行费用较高。本文依据某电厂脱硫废水零排放设计原则,提出了“软化预处理+膜浓缩处理+蒸发结晶处理”的废水处理工艺,并就脱硫废水系统控制提出了整体的控制策略和具体的顺序控制步序、废水零排放系统的调试建议,最后对脱硫废水零排放系统蒸发量低、压缩机故障、结晶蒸发装置进料少、泵运行故障等问题提出了解决建议,为电厂脱硫废水零排放的研究和实施提供了参考。