升温路径对花岗岩超声波传播特性影响的试验研究

朱建波,周尔康,翟天琦

升温路径对花岗岩超声波传播特性影响的试验研究

朱建波1, 2,周尔康1,翟天琦1

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300350;2. 深圳大学广东省深地科学与地热能开发利用重点实验室,深圳 518060)

地热能开发以及核废料处置等深部高温岩体工程中,岩石破裂行为和损伤特征受升温路径影响显著.超声波传播速度和振幅等参数可以综合反映岩体破裂和损伤状态,具有重要的工程价值.为探究升温路径对岩石超声波传播特性的影响,开展了600℃下不同加热速率和恒温时间热处理后花岗岩的超声波透射和SEM扫描试验.研究结果表明:岩石超声波波速、幅值和频谱振幅等特征参数在不同升温路径下有较大差异.岩石超声波传播特性与加热速率具有明显的阶段依赖性,当加热速率低于9℃/min时,岩石超声波传播特征参数随加热速率增加显著降低;当加热速率高于9℃/min时,其降低幅度减缓.恒温时间对岩石超声波特性的影响存在阈值,当恒温时间小于3h时,超声波传播特征参数随着恒温时间增加而减小,当恒温时间大于3h时,其变化不明显.不同升温路径下岩石热裂纹扩展模式的差异是影响热处理岩石超声波传播特性的主要原因.超声波传播特征参数中首波幅值对升温路径变化的敏感性最高,适宜作为评价花岗岩体破裂行为和损伤程度的最优指标参数.研究结果对高温岩体工程损伤程度和稳定性评价具有一定的指导意义.

升温路径;热效应;超声波传播;细观机制

高温岩体工程活动中岩石的热破裂现象屡见不鲜,例如地下钻探工程中通过快速升温产生热冲击而实现的热力破岩以及核废料处置工程中因放射物散热升温而导致的围岩失稳破坏现象[1].高温条件下岩石内部产生的热破裂是其性质劣化的主要原因,阐明岩石在高温下的断裂行为对于高效利用地热资源和预防热灾害至关重要.岩石热破裂行为受升温路径影响显著,开展不同升温路径下岩石的物理力学特性研究对于高温岩体工程活动的合理开展和安全防护有着重要意义.

高温条件下,当热应力超过矿物自身的抗拉强度或矿物间的黏着力时,会促使岩石内部原生微裂纹传播和扩展,从而产生微观或者宏观贯通的热破裂[2].一般而言,温度梯度引起的热应力主要与加热速率有关,较快的加热速率将引起更大的温度梯度,产生更大的热应力,提高岩石热破裂的概率和剧烈程度[3].矿物差异膨胀引起的热应力则与试样加热速率和恒温时间相关[4].由此可见,升温路径会对热应力的产生机制及最终诱导的岩石热损伤程度造成显著影响.

目前,国内外学者开展了大量升温路径对岩石物理力学性质影响的试验研究,取得了诸多可借鉴的成果.在升温路径相关参数中,加热速率和持续时间是学者们关注的重点.例如,陈世万等[5-6]开展了800℃下不同加热速率(1~15℃/min)高温损伤后岩石的渗透率和超声波试验,得出了试件的波速随着加热速率增大而减小的规律.Rossi等[7]开展了650℃下不同加热速率下局部火焰加热(5℃/s和20℃/s)和高温马弗炉加热(0.17℃/s)处理后花岗岩试样的偏光显微镜试验,认为在较大的加热速率作用下高温度梯度引起热应力并优先作用于裂纹边界,从而诱导微裂纹的产生.Feng等[8]对花岗岩开展了长达数天的热处理试验,发现岩石的物理力学特性会随恒温时间发生显著改变.Tang等[4]系统地分析了热处理过程中加热恒温时间(0.5~8.0h)对细粒大理岩纵波和横波波速的影响,研究结果表明高温下岩石纵波和横波波速随恒温时间的增大先减小后趋于稳定.Feng等[9]通过对粗粒大理岩进行不同恒温时间(0~5h)下的热冲击试验和SEM细观扫描,认为2h是恒温时间的临界点,之后试样的物理力学性能趋于稳定.上述研究结果在一定程度上揭示了升温路径对岩石物理力学性质的影响,然而其没有将热应力的产生机理与升温路径联系起来,也没有结合岩石内部细观结构变化阐释在不同升温路径作用下岩石宏观物理力学性质的劣化机理.

在上述研究中,关于升温路径对岩石物理力学性质影响的研究较多,而往往忽视了升温路径对岩石超声波传播特性的整体影响.岩石超声波传播特性是岩石的声学特性,与岩石物理力学性质紧密相关,通常通过超声波透射试验进行测量.超声波测试技术具有明显的无损检测特性,可以提高试验的可重复性,降低试验成本.同时,大量岩石超声波传播特性和力学特性的相关性研究[10-13]也表明,岩体中超声波传播速度或振幅等声学参数可以很好地体现岩石物理力学性质和结构特征的变化,进而用于工程岩体稳定性评价和安全性能评估,具有明确的工程意义.例如,Toksöz等[14]通过理论模型推导出岩石横波、纵波波速与动态力学性质(如动态弹性模量)的理论公式,并通过室内试验验证了理论结果的可靠性.Sun等[15]利用纵波波速定义损伤因子,探究了高温热处理后花岗岩损伤演化规律及其内部裂纹发育模式.Zhu等[16]得出相比于波速,低幅值超声波首波幅值可以更灵敏地表征岩石损伤状态,并提出了基于波幅的岩石断裂程度的分级方案.然而,现有研究中往往以单一的超声波传播特性(通常为波速)来描述岩石性质的热诱导损伤程度,缺乏对岩石不同超声波传播特性在升温路径作用下的比较分析,也未能得出适用于评价升温路径影响的岩体破裂行为和损伤程度的最优超声波传播特征指标.

综合以上研究成果,本文开展了600℃下不同加热速率和恒温时间高温处理后的花岗岩超声波透射试验和SEM细观扫描试验,分析了升温路径对花岗岩超声波传播特性(首波幅值、频谱振幅和纵波波速)的影响规律,结合细观扫描结果进行了不同阶段的热破裂机理解释,并比较了不同超声波传播特征参数对升温路径的热敏感性,得出了可用于评价升温路径影响的岩体破裂行为和损伤程度的最优指标,研究结果对高温岩体工程的稳定性分析和安全防护具有一定的指导意义.

1 试验试样、设备和方法

1.1 试样准备

本试验选取的山东莱州的花岗岩岩样整体呈灰白色,表面没有明显的宏观裂纹,结构致密,化学稳定性较好,颗粒尺度较小,平均粒径为1mm,试样密度为2.62×103kg/m3,含水率低(约0.1%),本文忽略含水率对超声波试验结果的影响.按照国际岩石力学学会对于超声波脉冲传输技术确定声速的试验室规范要求[17],将岩样制备成尺寸为50mm×25mm的标准圆柱形试样.为了尽量减少试样之间的差异,试验前对其进行纵波波速检测筛选,误差控制在1%以内;为了确保试验数据结果的稳定性,试验中每组工况选取3块试样进行平行试验,共计30块试样.

1.2 试验设备和方法

1.2.1 试验设备

试验所用加热装置是高温箱式节能电炉(型号KS-1400),炉膛内部材料全部采用摩根纤维制作而成,温度控制量程为0~1400℃.升温过程通过内部程序编程控制,全自动升温,控温精度±1℃,试验装置图片如图1(a)所示.

超声波脉冲透射试验装置如图1(b)所示.试验系统是由泰克数字示波器(型号DPO 2012B)、奥林巴斯超声波脉冲发射/接收器(型号5077PR)和一对超声波传感器(即一个发射器和一个接收器,入射频率为0.1MHz)组成.纵波测试时采用凡士林和超声波传感器耦合,上置5kg铝制砝码,利用其自身重量形成均匀的压力,保证耦合紧密.

采用细观扫描电子显微镜(型号phenom XL,见图1(c))对岩石进行细观形貌扫描.扫描时选用低真空和背散射电子成像技术,以抑制样品表面的荷电效应,准确直接地观测岩石的微裂纹发育情况.

图1 试验装置

1.2.2 热处理方法

研究表明,当花岗岩由室温加热至600℃时,将先后经历自由水蒸发、结合水逃逸和石英相变等过程致使其内部微裂纹充分发育[18-19].为便于从细观角度分析不同升温路径下花岗岩内部细观结构变化特征,本试验将加热目标温度设定为600℃.通过设置不同的加热速率和恒温时间研究升温路径对花岗岩超声波传播特性的影响.热处理试验分两组进行.第1组试样用以研究加热速率的影响,分别以3℃/min、6℃/min、9℃/min、12℃/min和15℃/min的加热速率,将各试样在马弗炉中加热至600℃后在炉膛内立即自然冷却至室温.第2组试样用以研究加热恒温时间的影响,以3℃/min的加热速率将各试样在马弗炉中加热至600℃后分别以0h、1h、2h、3h和4h的恒温时间恒温,加热结束后将试样置放在炉膛中自然冷却至室温.对热处理后的试样进行超声波透射试验,为了确保试验数据的准确性,每组试验工况均进行3次重复的超声透射试验后取平均值.

1.3 数据处理方法

超声波检测信号的全波列是由首波和后至波的脉冲信号组成.在岩石的超声波透射试验中,超声波通常由发射探头产生,在岩石中以特定的速度向接收探头传播,首次到达接收探头时的波形即为首波.首波随后在试验系统界面处(如探头和岩石间)发生明显的反射、透射和折射等现象,原始传播路径发生改变,使得超声波在不同路径上传播,最终来自不同路径的声波信号相互叠加,产生各种特殊波,如耦合波、散射波等[20].一般认为,超声波在介质中的传播满足费马原理,即超声波倾向于沿着较短的路径进行传播,所以首波受岩样内不均匀介质及结构面引起的折射及反射波多重叠加的影响较小.此外,相关研究表明初始脉冲信号携带了反映岩石结构的大量信息,对确定岩石中细观结构和非均质体的变化有着重要的作用[21-23].因此,本文通过提取超声波全波列的首波信号,对不同升温路径处理后花岗岩试样的超声波首波信号的时频特性变化规律进行分析,提取过程如图2所示.

通过软件自编程序对触发前的噪声信号进行滤波,可准确判断得出纵波的起跳点,从而计算出岩石试样的波速.根据ISRM建议的超声波透射试验方 法[17],高温处理后花岗岩的超声波波速计算公式为

式中:P是岩石试样的超声波纵波波速;是岩石试样的总长度,由精度为0.01mm的游标卡尺测量得出;是超声波透过岩石试样的旅行时间;0是发射、接收传感器之间的系统延迟时间.首波幅值是岩石的另一个典型的超声时域参数,它被定义为超声波首波波峰和波谷之间电压振幅的差值.波速与首波幅值均对热损伤岩石内部结构变化特征具有很好的响应[16].

传播介质通常对超声波具有选频吸收作用,岩石内部热损伤状态的不同会导致超声波频谱特征发生显著变化.快速傅里叶变换(FFT)是岩石频谱分析的常用方法,可以将一个超声波信号从时域转换到频域.频谱分析对于研究超声波信号的传播和衰减至关重要,它反映了关于超声波能量在频率范围内分布的信息[24].参考相关文献的处理方法,在进行FFT计算前对原始信号添加汉宁窗函数进行处理以过滤原始信号中大量无关的高频信号,凸显低频信号[23].

2 试验结果与分析

2.1 加热速率对花岗岩超声波传播特性影响规律

2.1.1 超声波波速

图3为不同加热速率热处理前后花岗岩试样的超声波波速的变化规律.可以看到,热处理前岩石的超声波波速相近,平均波速为5149m/s;热处理后岩石的超声波波速随着加热速率升高整体呈持续减小的趋势,根据降低幅度可以将其分为两个阶段.

图3 花岗岩加热前后纵波波速随加热速率变化

第1个阶段为小于9℃/min,随着加热速率的增大,波速快速降低,降低幅度较大,波速从1571m/s下降至1223m/s,降幅达22.2%;第2个阶段为大于9℃/min,花岗岩试样波速随加热速率的增大呈小幅度降低的趋势,波速从1223m/s下降至1106m/s,降幅仅为9.6%,为波速缓慢降低阶段.相关学者研究表明,加热速率存在阈值,低于此阈值,岩石的损伤主要由造岩矿物颗粒热膨胀系数和弹性模量差异导致在颗粒间形成的热应力造成;高于此阈值,温度梯度引起的热应力将引起宏观破裂[5].

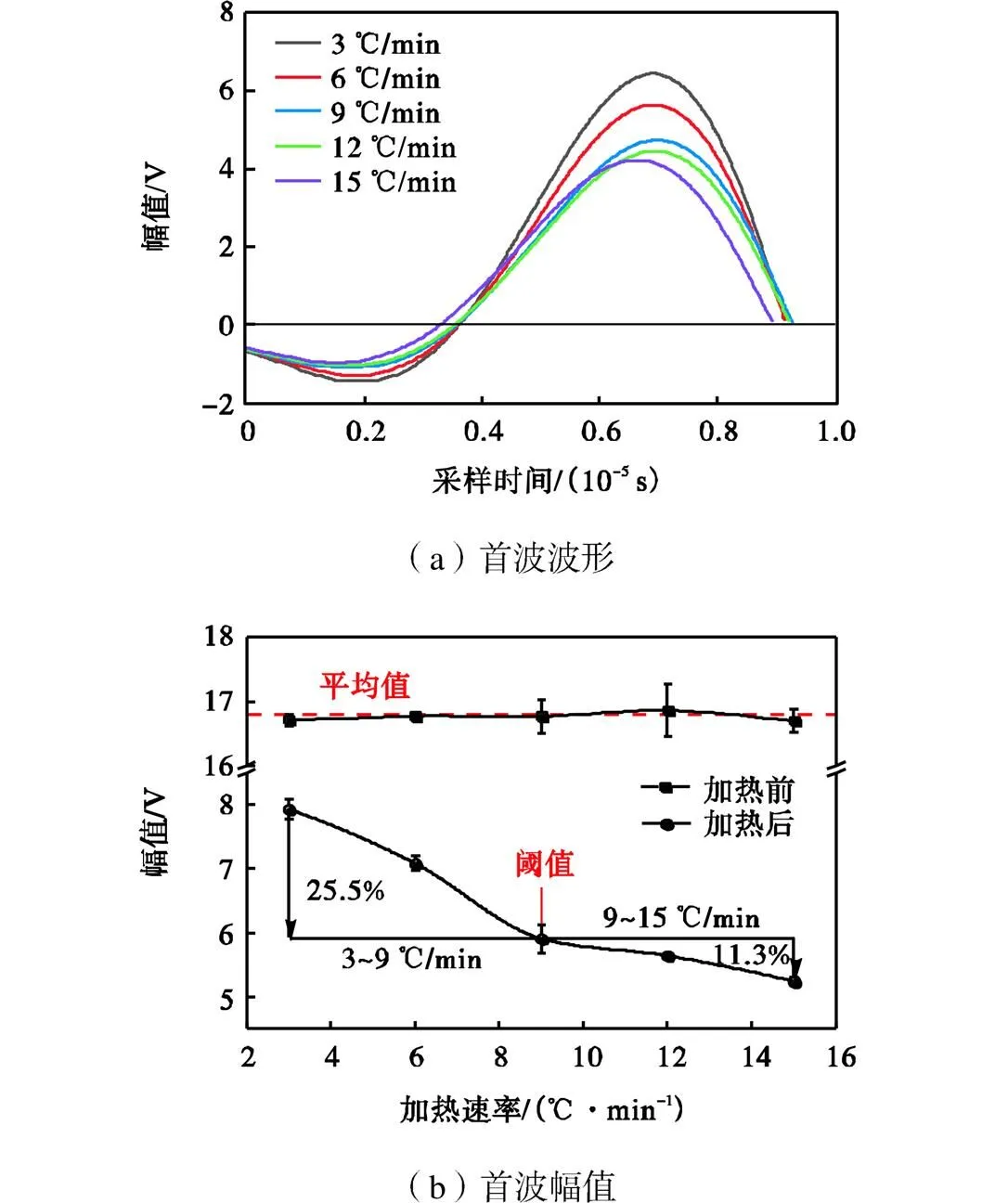

2.1.2 首波波形和幅值

不同加热速率热处理后花岗岩试样的超声波首波波形如图4(a)所示.首波波形与超声发射器的波形息息相关,不同加热速率下花岗岩的超声波首波波形均呈反正弦状,具有较好的一致性,没有发生明显的畸变;加热速率为15℃/min时岩样可能受到较大的损伤,其首波相位发生明显的偏移.

图4 加热前后超声波首波波形和幅值随加热速率变化

图4(b)展示了花岗岩试样经历不同加热速率热处理前后的超声波首波波幅的变化规律.热处理前岩石的超声波首波波幅相近,平均振幅为16.76V;随着加热速率增大,热处理后花岗岩试样的超声波首波波幅呈逐渐减小的趋势.加热速率小于9℃/min时,岩石的超声波首波幅值随着加热速率增长大幅度减小,从7.93V降至5.91V,降幅达25.5%.加热速率大于9℃/min时,花岗岩试样的超声波首波波幅的降低幅度有所减缓,从5.91V降至5.24V,降幅仅为11.3%.加热速率对岩石中超声波波速和波幅的影响作用相近,存在明显的阶段性.当加热速率小于9℃/min时,超声波波速和首波幅值随加热速率增加显著减小;当加热速率大于9℃/min时,超声波波速和首波幅值随加热速率增大的降低幅度变缓.

2.1.3 频谱特征

图5为不同加热速率热处理后花岗岩超声波频谱特征变化.在低频区间内频谱随频率变化较为明显,高频区间频谱趋近于零.随着加热速率的增大,花岗岩试样频谱图中的主频均在0.1MHz左右,变化较小,未出现明显的“频飘现象”,主频对加热速率引起的岩石试样性质的变化敏感性较低.花岗岩试样超声波频谱峰值随着加热速率的增大呈现逐渐减小的趋势,当加热速率位于3~9℃/min时其降低幅度较大,9℃/min后呈缓慢降低的趋势,这与时域变化具有较好的一致性.

图5 不同加热速率加热后试样首波频谱峰值

2.2 恒温时间对花岗岩超声波传播特性影响规律

2.2.1 超声波波速

图6为不同恒温时间热处理后花岗岩试样的超声波纵波波速变化.由图6可见,随着恒温时间的增大,岩石的波速呈现先持续减小后基本不变的趋势,这与Feng等[9]关于恒温时间对大理岩物理力学性质影响的趋势是一致的.

图6 花岗岩加热前后波速随恒温时间变化

恒温时间为0h时,试样被加热到600℃后立刻自然冷却至室温,由于岩石内部微裂纹的张开和闭合具有可逆性,部分微裂纹重新闭合,岩石损伤程度较小,波速较大.当恒温时间小于3h时,波速随着恒温时间的增大呈持续降低的趋势.当恒温时间由0h增加至1h时,600℃热处理后花岗岩波速从1528m/s下降到1449m/s,下降幅度最大,高达5.2%,表明持续高温加热可使岩石性质发生急剧劣化;恒温时间在1~3h变化时,热处理后试样波速降低幅度减缓,平均降幅为2.6%.当恒温时间大于3h时,波速随恒温时间增加没有显著变化.

2.2.2 首波波形和幅值

不同恒温时间热处理后花岗岩试样超声波首波波形变化曲线如图7(a)所示.由图7(a)可知,随着恒温时间的增大,花岗岩超声波首波波形变化较小,均为反正弦状,相位逐渐减小.

图7 加热前后超声波首波波形和幅值随恒温时间变化

花岗岩试样经历不同恒温时间高温作用前后的超声波首波幅值变化如图7(b)所示.恒温时间小于3h时,岩石超声波首波幅值持续降低,在1h时,波幅从初始的8.52V减小到7.58V,降低程度最大,降幅为11.0%;在1~3h间,幅值减小速率有所减缓,平均降幅为7.6%;恒温时间大于3h后,首波幅值随恒温时间变化不明显.

2.2.3 频谱特征

对经过不同恒温时间热处理后花岗岩超声波首波信号进行FFT变换,得出首波频谱图,如图8所示.不同恒温时间下岩石的超声频谱主要集中在低频区域,高频区域占比较少.随着恒温时间的增大,频谱图中的主频均在0.1MHz左右,变化不明显,频谱峰值呈现持续减小的趋势.通过1h、2h、3h和4h持续加热后花岗岩超声波频谱振幅相较于0h热处理后分别降低了8.8%、13.9%、19.6%和20.9%.长时间的高温处理提高了试件内部裂隙的连通性,使超声波能量在岩石中严重衰减,呈现出频谱振幅的持续降低.值得注意的是,恒温时间为3h和4h时,试样频谱振幅基本保持不变,说明热裂纹的发育经过一定的恒温时间后近乎达到极限.

图8 不同恒温时间热处理后花岗岩首波频谱峰值

2.3 超声波传播特性和升温路径的敏感性分析

由上述花岗岩超声波传播演化特征变化规律可知,随着加热速率和恒温时间升高,岩石试样超声纵波波速、首波幅值和频谱振幅的变化是一个衰减的过程.为了进一步分析花岗岩不同超声波传播特性对升温路径的敏感性强弱,将试验数据中每组加热速率和恒温时间对应的花岗岩超声纵波波速、首波幅值和频谱振幅进行标准化处理,计算各超声波传播特性在不同升温路径下的衰减系数为

式中:为热处理作用下花岗岩衰减系数;max为不同升温路径下的超声波传播特征参数最大值;U为超声波传播特征参数值.

热处理作用后,花岗岩超声波传播特性的衰减系数随着加热速率和恒温时间的升高呈逐渐增加的趋势,如图9所示.通过对比同一升温路径下岩石的衰减系数变化幅度可分析其敏感性.相较于加热速率,花岗岩超声波传播特性的衰减系数对恒温时间的敏感性差异较大.综合对比各超声波传播特性的衰减系数随加热速率和恒温时间变化的敏感性可知,首波幅值、频谱振幅和纵波波速的敏感性逐次降低.综上所述可得,花岗岩的超声波首波幅值对加热速率和恒温时间最敏感,可以优先考虑将首波幅值作为衡量花岗岩升温路径影响和热破裂程度的有效指标参数. 针对干热岩热开裂和深部煤炭地下气化开采等工程实践,可以通过分析不同注采模式(升温路径)下井筒围岩的首波幅值变化来实现注采模式的优化,以在保证井筒稳定性的基础上提高稳定性评估的准确性.

图9 花岗岩超声波传播特性衰减系数随升温路径变化

3 讨 论

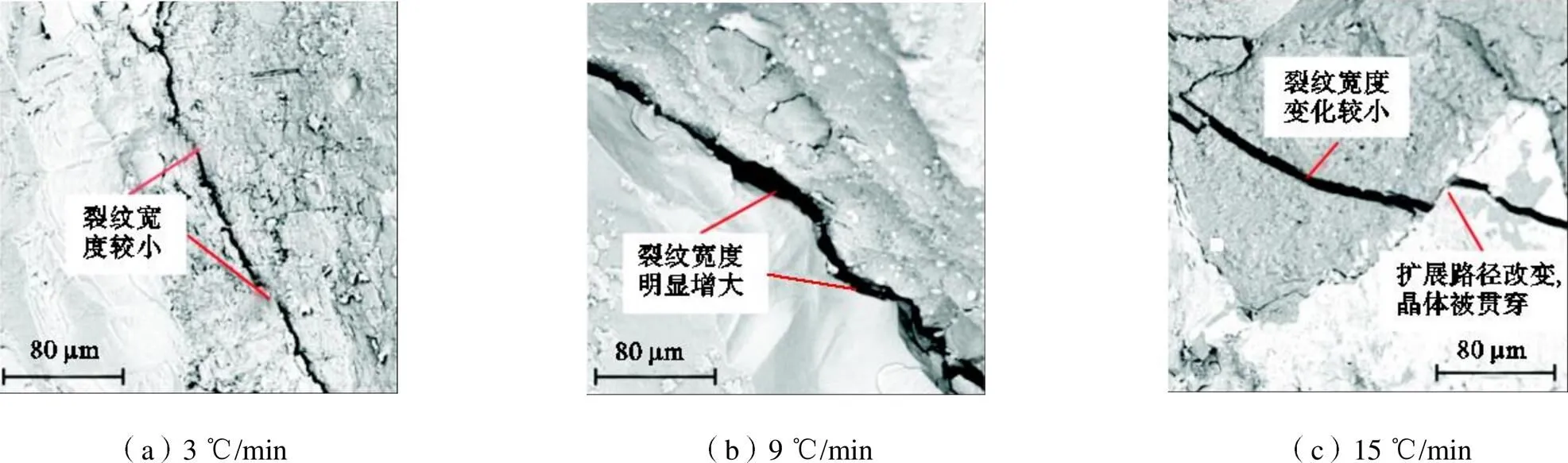

为探究不同升温路径热处理后花岗岩的细观形貌特征,利用SEM在加热前后花岗岩试样表面相同位置处进行镜下观测.所选观测区在室温下不含原生裂隙、孔洞等缺陷结构,以揭示不同升温路径对试样细观结构和裂隙发育的影响规律.

图10(a)、(b)、(c)分别展示了加热速率为3℃/min、9℃/min和15℃/min热处理后花岗岩试样的扫描电镜图像.加热速率较低(3℃/min)时,花岗岩试样内部可以观测出明显的沿晶裂纹,微裂纹沿晶体界面扩展,没有出现明显的裂纹分支,且裂纹宽度较小,这可能是因为加热速率较低时,岩石的热破裂机制是不同矿物颗粒热膨胀系数的差异以及岩石中水(吸附水、层间水等)的变化在各晶体交界处形成热应力,激活了岩石中原始缺陷,诱导产生了新的裂纹[25].当加热速率为9℃/min时,岩石试样在单位时间内接收的热能更多,岩石内部微裂纹更宽,颗粒间联结变得更加松散,弹性波在岩石内部行波阻力增大,在多重介质界面间产生更大的透反射,能量不断衰减,从而导致花岗岩超声波时频参数的大幅度降低.当加热速率达到15℃/min时,花岗岩试样内部微裂纹的传播路径发生改变,SEM图中可见明显的穿晶裂纹发育,晶体被裂纹分支贯穿.这与Lu等[26]在热冲击试验中的研究结果是相吻合的,表明该加热速率下需考虑试样在加热过程中的热冲击作用,进而影响岩石超声波传播特性.在此加热速率阶段,矿物热膨胀系数和颗粒间差异膨胀变化不明显[27],岩石热破裂的机制主要是由较大温度梯度产生的冲击热应力对试样造成损伤,促使岩石内部微裂纹的进一步发育.一般而言,当加热速率较小(小于9℃/min)时,岩石内矿物颗粒膨胀差异较大,加热速率增大诱导产生的热应力较大,使花岗岩超声波参数大幅度衰减;当加热速率较大(大于9℃/min)时,相同的加热速率增量引起的冲击热应力相对较小,使花岗岩超声波参数降幅减缓,这主要是因为试验所用试样尺寸较小,试样内部不同区域间的温度梯度和热传导可以近似忽略.

图10 花岗岩内部微裂纹随加热速率演化模式

通过SEM电镜扫描获得0h、1h和3h恒温时间热处理后花岗岩试件的裂纹发育特征,分别如图11(a)、(b)、(c)所示.恒温时间为0h时,高温使岩石性质发生劣化,矿物的差异膨胀诱导产生热应力,激活了岩石中的原生缺陷,但因加热时间较短,裂纹密度和宽度较小,裂纹间连通性较差,且热致裂纹扩展具有可逆性,当温度恢复至室温后岩石受损不严重;随着恒温时间的延长(1h),岩石内部微裂纹进一步扩展,密度和宽度均明显增大,裂纹间萌生出新生裂纹,实现不同裂纹间的相互连接,宏观上体现为岩石超声波时频特征参数的快速减小;当恒温加热3h时,岩石矿物颗粒膨胀完全,产生较大的热应力,致使岩石内部结构不断劣化,试样内部出现大量晶内破裂,微裂纹逐渐分布整个试样,逐步形成了包围晶体颗粒的裂纹网络(见图11(c)),裂纹的连通程度大幅度提高.试样内微裂纹网络的形成,使得岩石破碎程度进一步加大.超声波在微裂纹充分发育的介质中传播时会由于波的频散效应[28],在不同界面处发生更多的散射和叠加,携带的信号能量逐渐衰减,波传播参数呈现一个随恒温时间增加而逐渐减小的趋势.当超过一定恒温时间(本文中为3h)后,岩石内部微裂纹网络连通性和微裂纹的密度、宽度变化较小,花岗岩超声波传播特性变化不明显.

结合上文不同恒温时间热处理后花岗岩超声波传播特征参数变化规律和内部微裂纹演化模式,可以得出3h是花岗岩超声波传播特性变化的恒温时间阈值,当恒温时间大于3h时,花岗岩内部形成了包围晶体颗粒的裂纹网络,裂纹连通性发育完全,超声波传播特性变化不明显.这一结论和相关学者的研究结果是大体吻合的,如Tang等[4]和Feng等[9]分别探究了不同恒温时间标准岩石试样(50mm×100mm)的强度、密度和纵波波速等物理力学参数变化规律,均认为2h是岩石物理力学参数的恒温时间阈值,之后试样的物理力学性能趋于稳定.考虑到试样的尺寸、颗粒半径等也可能会影响岩石恒温时间阈值的取值,关于恒温时间阈值普适性的研究仍需深入展开.

本文的研究结果可以为干热岩资源开发等高温岩体工程的高效运行和稳定性分析提供一定的科学价值.对于干热岩开发工程(增强型地热系统),合适的高温换热流体注采速率(岩石的加热速率)对钻井井壁稳定性至关重要,防止或者减弱热冲击对井筒岩体造成的破坏问题是井壁稳定性控制技术的核心.同时,适当的恒温时间可以提高对储层岩体的破裂效应而形成致裂储层,提高采热效率,也避免了过长恒温时间导致的资源浪费.

图11 花岗岩内部微裂纹随恒温时间演化模式

4 结 论

本文通过对不同升温路径热处理后的花岗岩进行超声波透射试验和SEM细观扫描,分析岩石超声波纵波波速、首波幅值和频谱振幅的变化规律,结合细观扫描结果进行机理分析,并比较了各超声波传播特性对升温路径的热敏感性.具体结论如下.

(1) 超声波传播特性随加热速率增大的变化存在明显的阶段性.加热速率小于9℃/min时,不同造岩矿物颗粒热膨胀行为的差异诱导产生热应力,岩石内部微裂纹宽度逐渐增大,超声波波速、波幅和频谱峰值大幅减小;加热速率大于9℃/min时,岩石内部高温度梯度引发热应力,促使微裂纹扩展路径改变,试件内出现大量穿晶裂纹,岩石受损严重,超声波传播性质持续减小.加热速率达15℃/min时,需进一步考虑试样在加热过程中受到的热冲击作用影响.

(2) 超声波传播特性随恒温时间变化存在阈值.当恒温时间小于3h时,不同矿物热膨胀速率及响应程度的差异诱导产生热应力,花岗岩内部微裂纹宽度、密度以及连通程度不断增大,超声波波速、波幅和频谱峰值持续降低;恒温时间大于3h后,花岗岩内部形成了包围晶体颗粒的裂纹网络,裂纹连通性发育完全,超声波传播特性变化不明显.

(3) 超声波衰减系数随升温路径变化的敏感性强度从大到小依次为首波幅值、频谱振幅和纵波波速.因此,在高温岩体工程活动中,应当优先考虑将首波幅值作为评价花岗岩体破裂行为和损伤程度的最优指标参数.

[1]黄 鑫. 温度梯度诱发岩石破裂机理研究[D]. 大连:大连理工大学土木工程学院,2020.

Huang Xin. Study of Rock Fracture Mechanism Induced by Thermal Gradient[D]. Dalian:School of Civil Engineering,Dalian University of Technology,2020(in Chinese).

[2]张 伟,曲占庆,郭天魁,等. 热应力影响下干热岩水压致裂数值模拟[J]. 岩土力学,2019,40(5):2001-2008.

Zhang Wei,Qu Zhanqing,Guo Tiankui,et al. Numerical simulation of hydraulic fracturing in hot dry rocks under the influence of thermal stress[J]. Rock and Soil Mechanics,2019,40(5):2001-2008(in Chinese).

[3]郤保平,何水鑫,成泽鹏,等. 传导加热下花岗岩中热冲击因子试验测定与演变规律分析[J]. 岩石力学与工程学报,2020,39(7):1356-1368.

Xi Baoping,He Shuixin,Cheng Zepeng,et al. Thermal shock factor measurement and its evolution in granite under conduction heating[J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(7):1356-1368(in Chinese).

[4]Tang Zhicheng,Sun Meng,Peng Jun. Influence of high temperature duration on physical,thermal and mechanical properties of a fine-grained marble[J]. Applied Thermal Engineering,2019,156:34-50.

[5]陈世万,杨春和,刘鹏君,等. 热损伤后北山花岗岩裂隙演化及渗透率试验研究[J]. 岩土工程学报,2017,39(8):1493-1500.

Chen Shiwan,Yang Chunhe,Liu Pengjun,et al. Evolution of cracks and permeability of granites suffering from different thermal damages[J]. Chinese Journal of Geotechnical Engineering,2017,39(8):1493-1500(in Chinese).

[6]Chen Shiwan,Yang Chunhe,Wang Guibin. Evolution of thermal damage and permeability of Beishan granite[J]. Applied Thermal Engineering,2017,110:1533-1542.

[7]Rossi Edoardo,Kant Michael A,Madonna Claudio,et al. The effects of high heating rate and high temperature on the rock strength:Feasibility study of a thermally assisted drilling method[J]. Rock Mechanics and Rock Engineering,2018,51(9):2957-2964.

[8]Feng Gan,Kang Yong,Wang Xiaochuan. Fracture failure of granite after varied durations of thermal treatment:An experimental study[J]. Royal Society Open Science,2019,6(7):190144.

[9]Feng Yujie,Su Haijian,Zhang Weiqiang,et al. Experimental study on mechanical behaviors and fracture features of coarse marble specimens after thermal shock[J]. International Journal of Geomechanics,2021,21(6):06021013.

[10]何国梁,吴 刚,黄醒春,等. 砂岩高温前后超声特性的试验研究[J]. 岩土力学,2007,28(4):779-784.

He Guoliang,Wu Gang,Huang Xingchun,et al. Experimental study on ultrasonic properties of sandstone before and after high temperature[J]. Rock and Soil Mechanics,2007,28(4):779-784(in Chinese).

[11]王 鹏,许金余,刘 石,等. 热损伤砂岩力学与超声时频特性研究[J]. 岩石力学与工程学报,2014,33(9):1897-1904.

Wang Peng,Xu Jinyu,Liu Shi,et al. Mechanical properties and ultrasonic time-frequency characteristics of thermally damaged sandstone[J]. Chinese Journal of Rock Mechanics and Engineering,2014,33(9):1897-1904(in Chinese).

[12]支乐鹏,许金余,刘军忠,等. 花岗岩高温后的超声特性及力学性能研究[J]. 地下空间与工程学报,2012,8(4):716-721.

Zhi Lepeng,Xu Jinyu,Liu Junzhong,et al. Research on ultrasonic characteristics and mechanical properties of granite under post-high temperature[J]. Chinese Journal of Underground Space and Engineering,2012,8(4):716-721(in Chinese).

[13]朱建波,黄超民,翟天琦,等. 断续节理岩体波传播试验装置的研制及其标定[J]. 天津大学学报(自然科学与工程技术版),2022,55(6):553-561.

Zhu Jianbo,Huang Chaomin,Zhai Tianqi,et al. Development and calibration of wave propagation test device for non-persistent jointed rock mass[J]. Journal of Tianjin University(Science and Technology),2022,55(6):553-561(in Chinese).

[14]Toksöz M N,Cheng C H,Timur A. Velocities of seismic waves in porous rocks[J]. Geophysics,1976,41(4):621-645.

[15]Sun Yong,Zhai Cheng,Xu Jizhao,et al. Damage and failure of hot dry rock under cyclic liquid nitrogen cold shock treatment:A non-destructive ultrasonic test method[J]. Natural Resources Research,2022,31 (1):261-279.

[16]Zhu Jianbo,Zhai Tianqi,Liao Zhiyi,et al. Low-amplitude wave propagation and attenuation through damaged rock and a classification scheme for rock fracturing degree[J]. Rock Mechanics and Rock Engineering,2020,53(9):3983-4000.

[17]The ISRM Suggested Methods for Rock Characteriza-tion,Testing and Monitoring:2007—2014[M]. Cham,Switzerland:Springer,2015.

[18]徐小丽,高 峰,沈晓明,等. 高温后花岗岩力学性质及微孔隙结构特征研究[J]. 岩土力学,2010,31(6):1752-1758.

Xu Xiaoli,Gao Feng,Shen Xiaoming,et al. Research on mechanical characteristics and micropore structure of granite under high-temperature[J]. Rock and Soil Mechanics,2010,31(6):1752-1758(in Chinese).

[19]Zhai Tianqi,Zhu Jianbo,Zhou Changtai,et al. Experimental investigation of the effect of thermal treatment on shear characteristics of healed rock joints[J]. International Journal of Rock Mechanics and Mining Sciences,2022,152:105074.

[20]张基伟,刘书杰,张 松. 富水细砂单向冻结超声波时频特性研究[J]. 岩石力学与工程学报,2020,39(5):1061-1070.

Zhang Jiwei,Liu Shujie,Zhang Song. Ultrasonic time-frequency characteristics of water-rich fine sand during unidirectional freezing process[J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(5):1061-1070(in Chinese).

[21]Pyrak-Nolte Laura J,Myer Larry R,Cook Neville G W. Transmission of seismic waves across single natural fractures[J]. Journal of Geophysical Research,1990,95(B6):8617-8638.

[22]Zhao Jian,Cai Jungang,Zhao Xiaobao,et al. Experimental study of ultrasonic wave attenuation across parallel fractures[J]. Geomechanics and Geoengineer-ing,2006,1(2):87-103.

[23]Yang Hui,Duan Huanfeng,Zhu Jianbo. Effects of filling fluid type and composition and joint orientation on acoustic wave propagation across individual fluid-filled rock joints[J]. International Journal of Rock Mechanics and Mining Sciences,2020,128:104248.

[24]闫长斌. 基于声波频谱特征的岩体爆破累积损伤效应分析[J]. 岩土力学,2017,38(9):2721-2727,2745.

Yan Changbin. Analysis of cumulative damage effect of rock mass blasting based on acoustic frequency spectrum characters[J]. Rock and Soil Mechanics,2017,38(9):2721-2727,2745(in Chinese).

[25]Avanthi Isaka B L,Ranjith P G,Rathnaweera T D,et al. Quantification of thermally-induced micro-cracks in granite using X-ray CT imaging and analysis[J]. Geothermics,2019,81:152-167.

[26]Lu Jinshan,Li Yingde,Zou Chuanming,et al. Effect of heating rate on the sinterability,crystallization,and mechanical properties of sintered glass-ceramics from granite waste[J]. Journal of Thermal Analysis and Calorimetry,2019,135(4):1977-1985.

[27]Li Qingtao,Wang Minghua,Sun Hufei,et al. Effect of heating rate on the free expansion deformation of concrete during the heating process[J]. Journal of Building Engineering,2021,34:101896.

[28]Aggelis D G,Polyzos D,Philippidis T P. Wave dispersion and attenuation in fresh mortar:Theoretical predictions. experimental results[J]. Journal of the Mechanics and Physics of Solids,2005,53(4):857-883.

Experimental Study of Effects of Heating Path on Ultrasonic Wave Propagation Characteristics Across Granites

Zhu Jianbo1, 2,Zhou Erkang1,Zhai Tianqi1

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300350,China;2. Guangdong Provincial Key Laboratory of Deep Earth Sciences and Geothermal Energy Exploitation and Utilization,Shenzhen University,Shenzhen 518060,China)

The fracture behavior and damage characteristics in deep rock engineering under high temperature conditions(e.g.,geothermal development and disposal of nuclear waste) are significantly affected by the heating path. The parameters such as ultrasonic wave velocity and amplitude can comprehensively reflect the fracture and damage states of rock masses,with an apparent engineering value. To investigate the effects of the heating path on the ultrasonic wave propagation characteristics,ultrasonic transmission and SEM mesoscopic scanning tests were performed on granites after thermal treatment with different heating rates and heating durations at 600℃. Results show that the characteristic parameters including ultrasonic wave velocity,amplitude and peak spectrum varied under different heating paths. The ultrasonic wave propagation characteristics and heating rate were significantly phase-dependent. When the heating rate was less than 9℃/min,the parameters of ultrasonic wave propagation characteristics decreased substantially with the increasing heating rate. In comparison,the reduction in magnitudes became moderate when the heating rate was higher than 9℃/min. There was also a threshold for the heating duration. Specifically,when the heating duration was below 3 h,the parameters of ultrasonic wave propagation characteristics sharply declined with the increasing heating duration,while the corresponding changes were not obvious when the heating duration was longer than 3 h. The variation in the expansion pattern of thermal cracks was the main reason for changes in ultrasonic wave propagation characteristics under different heating paths. Furthermore,the initial wave amplitude which is most sensitive to the heating path can be considered as the most effective indicator to evaluate the behavior of thermal fracture and the degree of thermal damage for granites. The findings in this paper are of significance to the evaluation on the damage degree and stability of rock engineering under high temperatures.

heating path;thermal effect;ultrasonic wave propagation;mesoscopic mechanism

10.11784/tdxbz202212030

TU458

A

0493-2137(2023)11-1135-10

2022-12-27;

2023-03-11.

朱建波(1983— ),男,博士,教授.Email:m_bigm@tju.edu.cn

朱建波,jianbo.zhu@szu.edu.cn.

国家自然科学基金资助项目(51974197);深圳市基础研究资助项目(JCYJ20220818095605012);广东省引进创新创业团队项目(2019ZT08G315).

the National Natural Science Foundation of China(No.51974197),Shenzhen Fundamental Research Program(No.JCYJ20220 818095605012),the Program for Guangdong Introducing Innovative and Entrepreneurial Teams(No.2019ZT08G315).

(责任编辑:武立有)