铰接约束圆孔蜂窝组合梁抗火性能试验研究与数值模拟*

张 鑫, 李汝凯, 杨立华, 吕俊利

(1 济南市历城区城乡建设综合服务中心,济南 250100;2 山东建筑大学工程鉴定加固研究院有限公司,济南 250013;3 山东建筑大学土木工程学院,济南 250101;4 山东建筑大学 建筑结构加固改造与地下空间工程教育部重点实验室,济南 250101)

0 引言

钢-混凝土组合梁充分利用钢材抗拉和混凝土抗压的性能,具有承载力高、刚度大、构件截面面积小等优点。目前,在传统组合梁研究的基础上,对钢梁、混凝土板和抗剪连接件进行改造设计,制作出可以满足不同建筑使用要求的组合梁,并对不同类型组合梁在常温[1-3]和火灾下[4-7]的受力性能进行研究。蜂窝组合梁是在传统组合梁的基础上,对钢梁腹板进行不同形状的开孔设计,以满足节约钢材、降低层高、方便管道铺设等要求,可适用于大跨度结构或多层建筑。

近年来,国内外学者对蜂窝组合梁的抗火性能展开研究。贾连光等[8]对梁端简支的圆孔和正六边形孔缩尺蜂窝组合梁进行火灾试验,研究发现:高温下圆孔蜂窝组合梁的整体稳定性优于正六边形孔蜂窝组合梁。Naili和Bihina等[9-10]对梁端简支、集中荷载作用的圆孔蜂窝组合梁进行抗火性能研究,发现圆孔蜂窝组合梁腹板易形成屈曲破坏。Wong、Nadjai和Bükülmez等[11-13]研究发现防火涂料将有效提升蜂窝组合梁的抗火性能。

实际建筑结构中各构件相互约束、相互作用,形成复杂的受力体系。国内外学者在常规组合梁抗火性能研究的基础上,逐步开展整体结构中组合梁抗火性能研究,研究发现:梁端约束组合梁临界温度是无梁端约束组合梁的1.2~1.5倍,跨中挠度是无梁端约束组合梁的60%~80%[14];梁端约束的不同和强弱会使组合梁表现出不同的抗火性能[15-17];与单个组合梁相比,梁端约束组合梁的承载性能和耐火性能更强[18-19]。

综上所述,目前关于蜂窝组合梁抗火性能的研究较少,且已有研究主要集中在缩尺试件、梁端简支试件和集中荷载作用下组合梁的耐火性能分析,目前笔者暂未查到梁端约束足尺蜂窝组合梁在均布荷载作用下的抗火性能研究;梁端约束的有无和强弱将显著影响组合梁的位移变化和破坏形态,甚至产生与简支构件截然不同的结果。因此,本文对铰接约束圆孔蜂窝组合梁进行恒载升温试验和数值模拟分析,研究梁端约束圆孔蜂窝组合梁抗火性能。

1 试验概况

1.1 试件设计

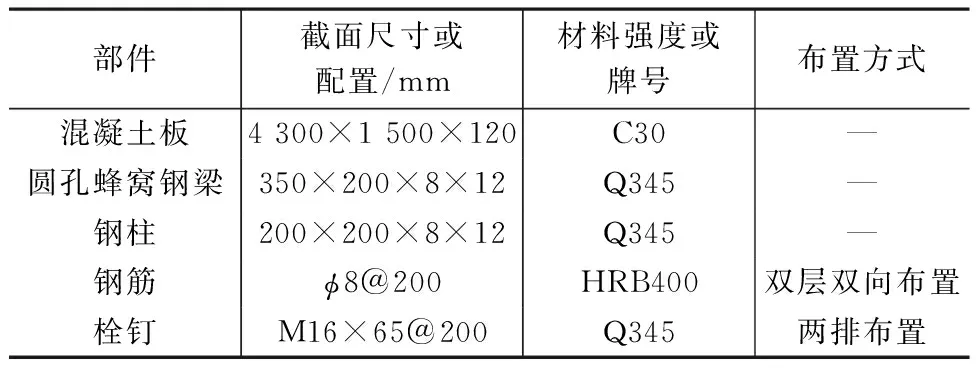

设计并制作1个铰接约束作用下的足尺圆孔蜂窝组合梁,圆孔蜂窝组合梁侧面图见图1(a),剖面图见图1(b)。圆孔蜂窝组合梁跨度4 500mm,净跨4 300mm,翼板宽1 500mm,板厚120mm。圆孔蜂窝钢梁采用HN 350×200×8×12的Q345热轧工字钢,开孔率(开孔直径或高度与钢梁截面高度比值的百分数)为70%。钢梁与混凝土板通过抗剪连接件栓钉连接。钢柱采用HW 200×200×8×12的Q345热轧H型钢,柱高1 200mm。柱底通过预留在基础梁内的锚栓与基础梁连接,钢柱与基础梁的锚栓节点见图1(c)。铰接节点由焊接在钢柱翼缘的连接板和高强度摩擦型螺栓组成,铰接节点见图1(d)、(e)。圆孔蜂窝组合梁主要参数如表1所示。

表1 圆孔蜂窝组合梁主要参数

图1 圆孔蜂窝组合梁试件尺寸和构造

1.2 材性试验

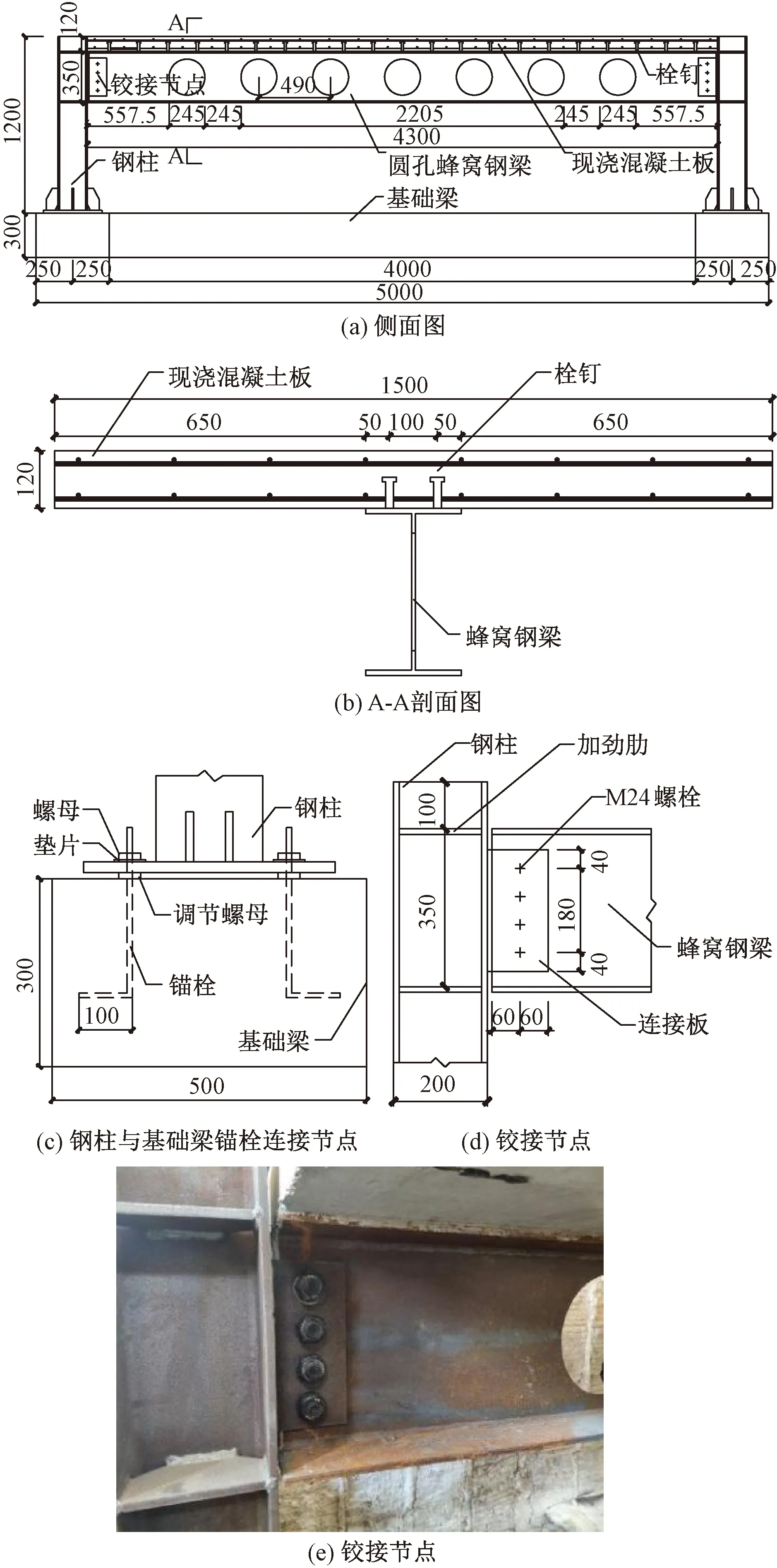

在浇筑混凝土板的同时,预留边长150mm的标准立方体试块,并在同条件下进行养护。同时进行混凝土抗压强度试验和火灾试验时,测得现浇混凝土的立方体抗压强度fcu,k和含水率w。对受火前后的钢筋和热轧型钢切取试样进行拉拔试验,测得受火前后钢筋和钢材的屈服强度fy、极限强度fu和断后伸长率A。受火前材料性能见表2,受火后材料性能见表3。

表2 受火前材料性能

表3 受火后材料性能

1.3 测量内容及测点布置

试验主要测量圆孔蜂窝组合梁不同位置处的截面温度和竖向挠曲变形。

在不同截面布置热电偶测得混凝土板、圆孔蜂窝钢梁、钢筋和栓钉温度,温度测点平面布置见图2(a)。A组和D组、B组和C组热电偶组沿截面高度布置方法相同,因此只选取C、D组进行介绍,C、D组温度测点见图2(b)、(c)。C组温度测点共布置11个,其中C1~C5为混凝土测点,CG1~CG4为蜂窝钢梁测点,CS1、CS2为栓钉测点。D组温度测点共9个,其中D1~D5为混凝土测点,DJ1~DJ4为钢筋测点。混凝土测点和栓钉测点的间距均为20mm。蜂窝钢梁温度测点位于上下翼缘、孔间腹板和孔边腹板,圆孔蜂窝钢梁的温度测点布置见图2(d)。

通过布置位移计测得圆孔蜂窝组合梁跨中和1/4跨处的竖向位移。试件共设置5个位移测点,主要用于测量混凝土板的竖向挠曲变形和板面倾斜程度,位移测点平面布置见图3。

图3 位移测点平面布置

1.4 火灾试验方案

在山东建筑大学火灾实验室抗火试验炉内进行恒载升温试验,试验炉内壁尺寸9 500×5 000×1 500。试验按照ISO-834标准升温曲线升温。火灾试验前,对钢柱和基础梁包裹岩棉进行防火保护。炉内试件布置见图4(a)、(b)。

图4 炉内试件布置和均布荷载布置

在混凝土板面利用铸铁加载块施加3.5kN/m2的均布荷载,每个铸铁加载块的质量为20kG,均布荷载布置见图4(c)。

2 试验现象

2.1 火灾下现象

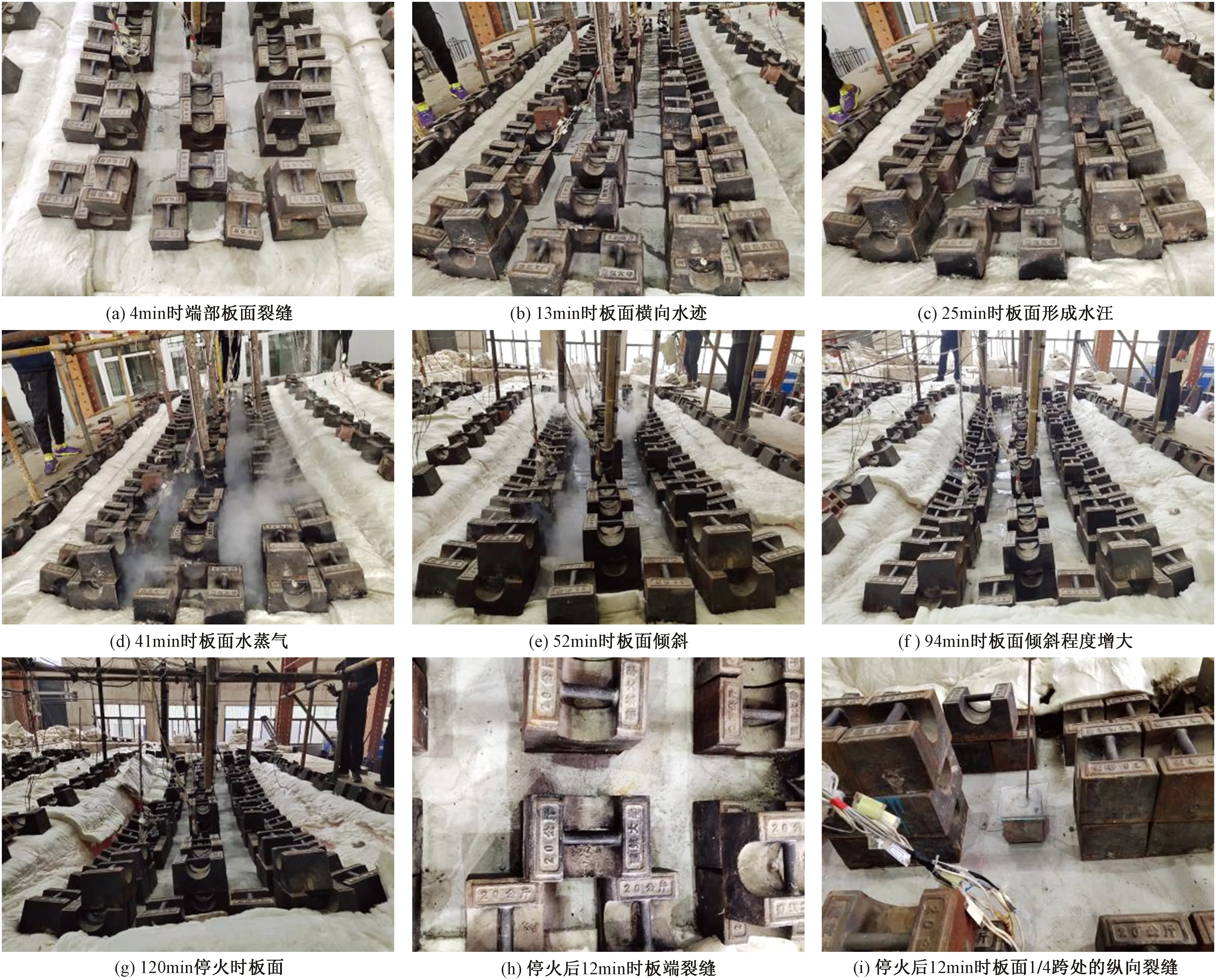

点火后4min时,圆孔蜂窝组合梁端部板面出现纵向裂缝、横向裂缝和斜裂缝,裂缝在升温阶段逐步延伸和扩展,见图5(a)。13min时,板面出现大量横向裂缝,并伴有水迹,见图5(b)。25min时,板面出现大面积水汪,并开始出现水蒸气,见图5(c)。41min时,板面出现明显的竖向挠曲变形,并形成大量的水蒸气,见图5(d)。52min时,板面倾斜明显,且板面水迹逐渐变干,见图5(e)。94min时,板面倾斜程度增大,水蒸气消失,见图5(f)。120min时,板面扭转变形急剧增大,停止试验,停火时板面见图5(g)。停火后12min时,板面出现新的纵向裂缝和斜裂缝,且原有纵向裂缝继续扩展和延伸,见图5(h)、(i)。

图5 圆孔蜂窝组合梁火灾下现象

2.2 火灾后现象

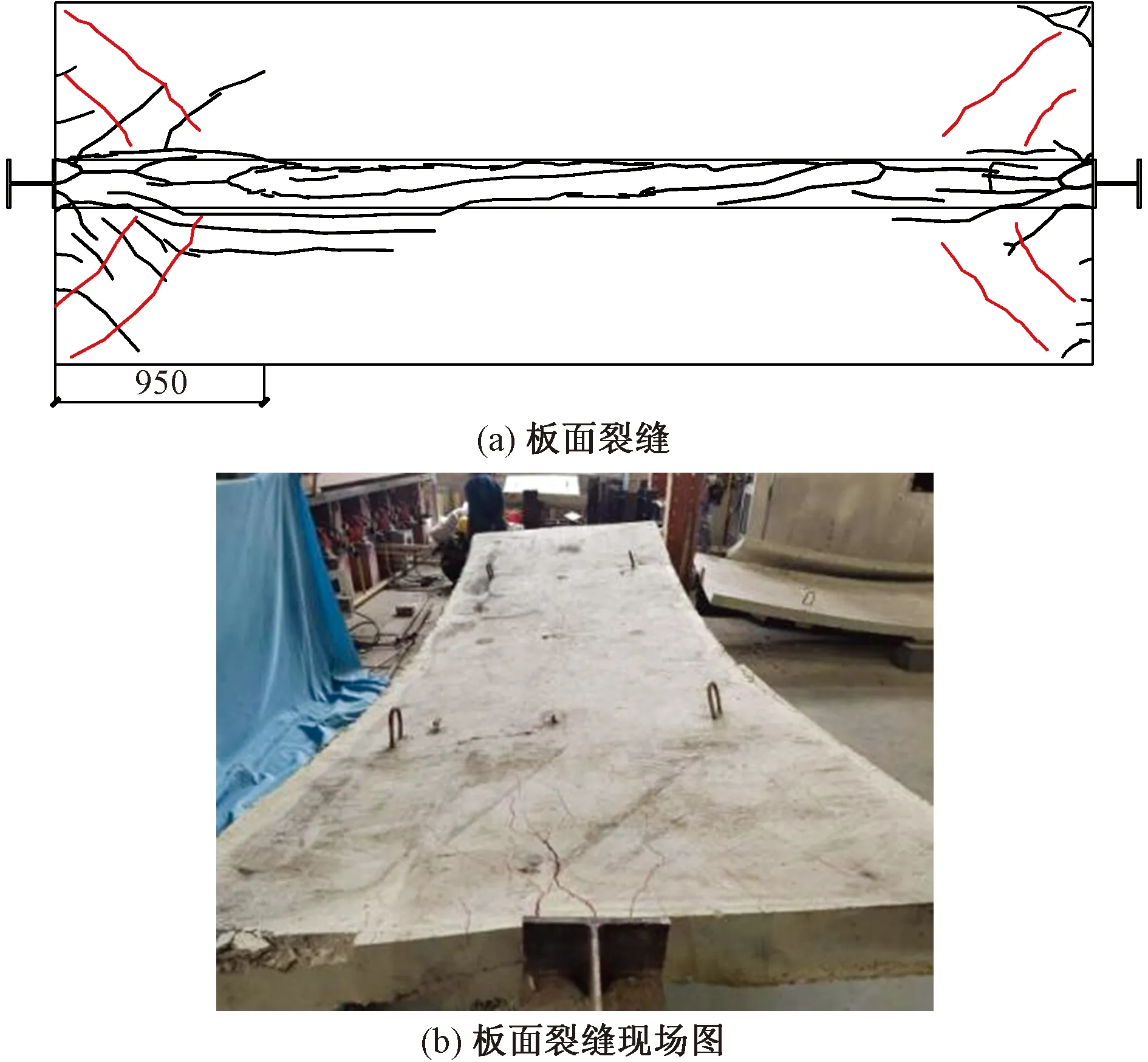

图6(a)为圆孔蜂窝组合梁板面裂缝,其中黑色线表示降至室温后的板面裂缝,红色线表示升温阶段的板端斜裂缝,图6(b)为圆孔蜂窝组合梁板面裂缝现场图。从图6可以看出,钢梁上部板面形成多条纵向裂缝,且纵向裂缝主要在降温阶段形成、扩展和延伸。分析原因:1)降温阶段,钢梁温度急速下降,促使混凝土板底受到钢梁收缩形成的向上作用力;2)板侧荷载使钢梁上部板面承受负弯矩;3)受火后的混凝土材料性能降低。梁端约束的存在促使板端形成裂缝更加复杂、损伤更加严重。对比升温阶段和降温阶段产生的斜裂缝可以发现,板端斜裂缝在升温阶段和降温阶段的发展方向相反,且升温阶段的板端斜裂缝在降温阶段基本消失。

图6 圆孔蜂窝组合梁板面裂缝

圆孔蜂窝组合梁的板面出现严重倾斜,火灾后圆孔蜂窝组合梁板面变形见图7(a)。图7(b)为火灾后圆孔蜂窝组合梁整体变形,从图中可以看出:混凝土板底爆裂严重,大面积混凝土脱落;钢梁端部腹板和下翼缘局部屈曲严重,下翼缘局部屈曲主要位于梁端第一开孔处;孔间腹板存在不同程度的屈曲变形,端部孔间腹板呈“S”形变形,中部孔间腹板呈“C”形变形。

图7 火灾后圆孔蜂窝组合梁变形现象

图7(c)~(f)为火灾后圆孔蜂窝钢梁端部变形和铰接节点处变形,从图中可以看出:在上部荷载和高温共同作用下,梁端铰接节点破坏严重,使梁柱连接板与上翼缘接触挤压、连接板产生较大变形、最上侧螺栓和上翼缘之间腹板屈曲严重、钢梁端部上翼缘向远离连接板一侧平移、最上侧两个螺栓接触挤压。

3 温度场变化

试验升温120min,测得炉内升温曲线与ISO-834标准升温曲线拟合良好,见图8(a)。

图8(b)~(c)为圆孔蜂窝组合梁A、B、C、D组测点混凝土升温曲线。从图中可以看出:混凝土板沿截面高度出现明显的温度梯度,且混凝土温度达到100℃时,由于板内水分蒸发所吸收热量与混凝土吸热量基本持平,升温曲线出现不同程度的水平段;停止升温后,距离板底20mm内的混凝土降温速率快,距离板顶40mm的混凝土温度持续升高并维持较长时间。

图8(d)为圆孔蜂窝组合梁A、D组测点钢筋升温曲线。从图中可以看出:同一钢筋温度基本一致,上下部钢筋存在明显温度差,最大温度差达518.5℃;上部钢筋温度达到100℃时,升温曲线同样出现明显水平段,说明钢筋温度与混凝土温度直接相关。

图8(e)为圆孔蜂窝组合梁B、C组测点栓钉升温曲线。从图中可以看出:同一截面栓钉温度基本一致,沿截面高度存在温度差,两个测点最大温差达245.6℃;停止升温后,栓钉降温速度快,说明在降温阶段,栓钉向混凝土板和钢梁散热。

图8(f)为圆孔蜂窝组合梁B、C组测点钢梁升温曲线。从图中可以看出:钢梁腹板和下翼缘温度基本一致;孔边腹板温度并没有因孔洞加快热量流动而比孔间腹板温度高;由于混凝土板内水分蒸发吸热,使与混凝土板接触的钢梁上翼缘温度低于腹板和下翼缘温度;停止升温后,钢梁温度迅速下降;腹板和下翼缘降温速率大于上翼缘降温速率。

4 竖向位移变化

标准升温条件下,取组合梁跨中竖向位移达到梁跨度的1/20作为极限临界状态,即跨中竖向位移达到225mm时达到耐火极限状态。

图9为圆孔蜂窝组合梁的竖向位移-时间曲线。从图中可以看出:圆孔蜂窝组合梁板面倾斜严重,2、4测点最大位移差达50.2mm;停止升温后,圆孔蜂窝组合梁经历收缩反拱阶段、挠曲回落阶段和变形恢复阶段;停止升温时,钢梁温度瞬时下降,引起钢梁收缩变形,使组合梁在5~6min内向上恢复变形20~30mm,此阶段称为收缩反拱阶段;后随混凝土板内温度继续升高,整体刚度持续减小,组合梁又开始产生向下挠曲变形,此阶段称为挠曲回落阶段;最终随着整体温度降低,组合梁重新恢复变形,此阶段称为变形恢复阶段;铰接约束圆孔蜂窝组合梁的耐火极限时间为78min。

图9 圆孔蜂窝组合梁竖向位移-时间曲线

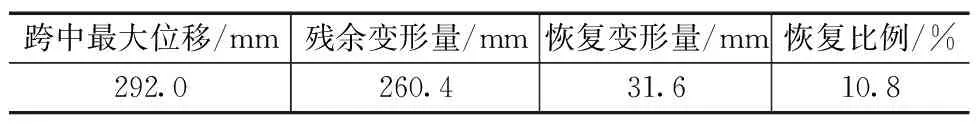

表4为圆孔蜂窝组合梁跨中变形恢复情况。由表可知:圆孔蜂窝组合梁变形恢复比例为10.8%。

表4 圆孔蜂窝组合梁跨中变形恢复

5 有限元模拟

5.1 模型建立

5.1.1 热工参数及本构关系

蜂窝组合梁三面受火,蜂窝钢梁腹板两侧、下翼缘表面、上翼缘下表面和侧面以及混凝土板下表面和侧面均为受火面,其余表面为绝热面。模拟采用ISO-834国际标准升温曲线,传热方式为瞬态传热,对流传热系数取1 500W/(m2·℃),钢梁辐射系数取0.95,混凝土板辐射系数取0.5,Stefan-Boltzmann系数取3.4×10-6W/(m2·K4),绝对零度取-273℃。钢材和混凝土的热传导系数、比热容和热膨胀系数均由欧洲规范EC3[20]和欧洲规范EC4[21]提供。

钢材密度取7 850kg/m3,泊松比取0.3,混凝土密度取2 400kg/m3。混凝土采用塑性损伤模型,其抗压强度和弹性模量取自文献[22],抗拉强度取自文献[23],应力-应变关系取自欧洲规范EC4[21]。钢材的屈服强度、弹性模量和应力-应变关系取自欧洲规范EC3[20]。

5.1.2 单元选择

利用ABAQUS软件中的顺序耦合法对蜂窝组合梁进行火灾下的数值模拟分析,各部件均采用实体单元,网格划分见图10。

图10 圆孔蜂窝组合梁网格划分

5.1.3 相互作用、荷载布置和边界条件

混凝土板和蜂窝钢梁采用抗剪连接件栓钉连接,栓钉底部焊接在蜂窝钢梁上翼缘表面,上部埋于混凝土板内。有限元模拟中,栓钉底部与蜂窝钢梁采用绑定连接,上部嵌入混凝土板内;分布钢筋嵌入混凝土板内。

在混凝土板面施加3.5kN/m2的均布荷载。有限元模拟中,在钢柱底部设置U1=U2=U3=UR1=UR2=UR3=0的边界条件,其中U1、U2、U3表示沿X、Y、Z轴的水平位移,UR1、UR2、UR3表示绕X、Y、Z轴的转角位移。

5.2 温度场分析

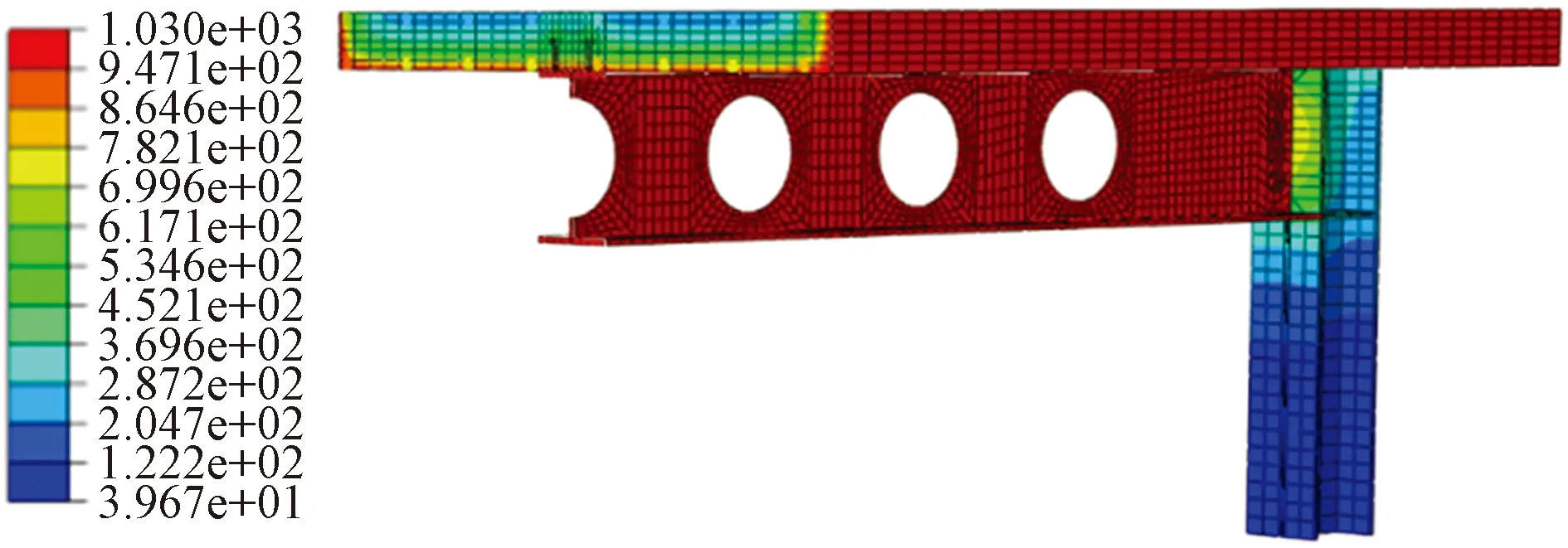

120min时圆孔蜂窝组合梁的截面温度分布见图11,有限元模拟与试验的温度-时间曲线见图12。从图12中可以看出,模拟结果与试验结果吻合良好。

图11 120min时圆孔蜂窝组合梁截面温度分布/℃

图12 B组测点有限元模拟与试验的温度-时间曲线

5.3 变形分析

120min时圆孔蜂窝组合梁有限元模拟与试验的跨中(测点3)竖向位移-时间曲线见图13,变形见图14。从图13中可以看出,模拟结果与试验结果的绝对误差平均值为4.12mm,相对误差平均值为1.42%,两者吻合良好。

图13 有限元模拟与试验的跨中(测点3)竖向位移-时间曲线

图14 120min时圆孔蜂窝组合梁变形/mm

6 结论

本文对铰接约束足尺圆孔蜂窝组合梁的抗火性能进行试验研究和数值模拟分析,得出以下主要结论:

(1)圆孔蜂窝组合梁的孔间腹板和孔边腹板的温度变化基本一致;停止升温后,圆孔蜂窝组合梁经历收缩反拱、挠曲回落和变形恢复三个阶段。

(2)铰接约束的存在促使板端裂缝更复杂、破坏更严重;蜂窝钢梁端部腹板和下翼缘形成明显的局部屈曲,且下翼缘局部屈曲主要位于梁端第一开孔处。

(3)铰接约束圆孔蜂窝组合梁的耐火极限时间为78min。

(4)数值模拟结果与试验结果吻合良好,验证有限元模型的正确性和有效性。

(5)在后续工程应用中,建议对蜂窝钢梁端部进行有效补强。