以企业尾水为来水的城镇污水处理厂的技术调控

刘 剑

(湖南省生态环境事务中心,湖南长沙 410019)

某污水处理厂接纳所在镇区的生活污水以及周边几家以化纤加工为主的工业企业排放的处理后尾水,设计日处理能力为5 万t。采用的工艺流程为泵房提升+旋流沉砂+水解酸化+A2O(O 池为氧化沟)+辐流沉淀+消毒。污水处理厂的排放标准执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A 标准。

依据污水处理厂与当地政府的特许协定,周边企业需自行将污水处理至COD≤300 mg/L 后入管网再排进该污水处理厂。当前,在日进水量5 万t 左右的废水中生活污水占比为4%左右,其余均为工业废水。进水COD 稳定在180~220 mg/L。

目前在运行过程中发现该污水处理厂无法稳定实现达标排放。参照现有城镇以及园区废水处理技术〔1-5〕,经初步分析,该厂主要存在以下问题:1)进水B/C 低,废水可生化性差,造成氧化沟内的污泥增长困难、污泥浓度低、污泥沉降性能差,这主要是因为工业废水在企业中已经过生化处理,废水中剩余的可生化物质少,即使有一部分生活污水加入,但因水量少,仍无法明显提高进水的可生化性;2)设计不足,水解酸化池停留时间过长(23 h)。为此,本研究针对现存问题开展技术攻关,以期实现污水达标排放,同时也希望为具有类似特征的污水处理工程的设计及运行提供参考与借鉴。

1 材料与方法

1.1 废水水质

废水呈淡黄色,主要污染物指标见表1。

1.2 分析方法

COD 采用重铬酸钾标准法测定;BOD 利用快速测定仪测定;氨氮采用纳氏比色法测定;总氮采用过硫酸钾氧化紫外分光光度法测定;总磷采用钼锑抗分光光度法测定;pH 采用pH 计测定;SS 采用重量法测定。

1.3 主要试剂与仪器

试剂:甲醇(液体,含水质量分数1%)、乙酸钠(液体,COD 220 000 mg/L)、双氧水(质量分数30%)、硫酸亚铁、粉末活性炭(生物炭)、重铬酸钾、硫酸银、浓硫酸、硫酸亚铁铵、邻菲啰啉、邻苯二甲酸氢钾、盐酸、轻质氧化镁、纳氏试剂、酒石酸钾钠、过硫酸钾、硝酸钾、钼酸铵、酒石酸锑氧钾、磷酸二氢钾。

仪器:GZ-WXJ-Ⅲ微波闭式消解仪、PHSJ-4F pH 计等。

1.4 中试装置

中试方案共两种,对应搭建两套中试装置。

中试装置Ⅰ:按照1∶5 000 的比例在厂区自建与氧化沟与辐流沉淀池结构相同的中试装置,并在中试氧化沟装置的进水口设置圆柱形小型反应池(有效容积1 m3,内置机械搅拌设备),各池之间通过管道连接;具体流程为废水经小型反应池进入中试氧化沟,再流入中试沉淀池。

中试装置Ⅱ:建造由Fenton 氧化塔、中和池、清水池与沉淀池组成的一体化装置,材质为聚丙烯(PP);装置的废水处理量为20 m3/d,可间歇或连续运行;具体流程为废水经Fenton 氧化塔后进入中和池,经中和反应后流入清水池,再经沉淀池处理后排出。

1.5 实验方法

研究分为中试研究与污水处理厂调控研究两部分。中试研究是考察向污水处理系统投加碳源和开展污水处理厂末端深度处理这两种方法的可行性。污水处理厂调控研究是结合中试结果,对污水处理厂的处理系统进行综合调控,以实现达标排放。

1.5.1 中试研究

1)碳源投加实验。将污水处理厂氧化沟内的活性污泥由泵直接注入中试氧化沟内,两池的污泥浓度与特性几乎一致,因此中试氧化沟内的活性污泥不需要再进行驯化培养。将污水处理厂旋流沉砂池出水由泵引入中试氧化沟前的小型反应池内,向池内分别单独投加甲醇、乙酸钠、粉末活性炭,废水与投加试剂在小型反应池内混合均匀后自流到中试氧化沟内参与好氧反应。每种试剂均连续投加25 d,时间与污水处理厂氧化沟内污泥泥龄基本一致。废水经中试氧化沟好氧处理后进入中试沉淀池,处理后排出,对排水进行取样分析。

2)污水处理厂末端深度处理实验(Fenton 实验)。由泵从污水处理厂辐流沉淀池的排水口取水,将污水注入Fenton 反应装置,调节pH 为6;加Fenton试剂,反应结束加碱液将废水中和;中和后的废水流入清水池,在清水池进行曝气;随后废水被引入沉淀池中,在该池中投加絮凝剂PAM 进行沉淀处理,沉淀后取上清液进行分析。沉淀污泥由污泥泵送至污水处理厂污泥处理系统。

1.5.2 污水处理厂调控研究

1)依据中试实验结果,将中试选取的调控方法应用于污水处理厂,考察所选用的调控方法在污水处理中的实际应用效能。

2)对污水处理厂的水解酸化池、缺氧池等处理单元进行调控以提高污水处理系统的处理能力。

2 结果与讨论

2.1 中试研究

2.1.1 碳源投加的中试研究

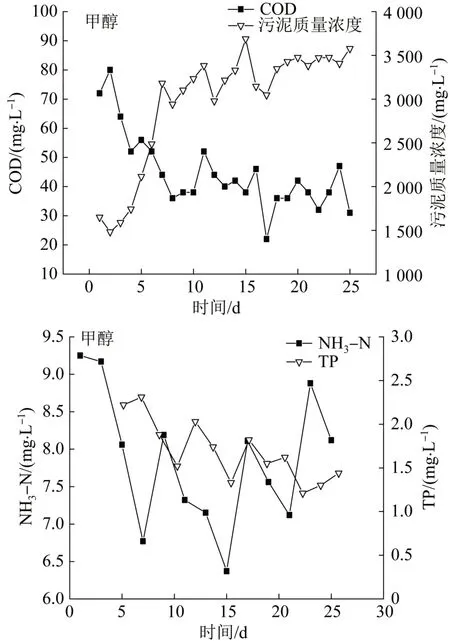

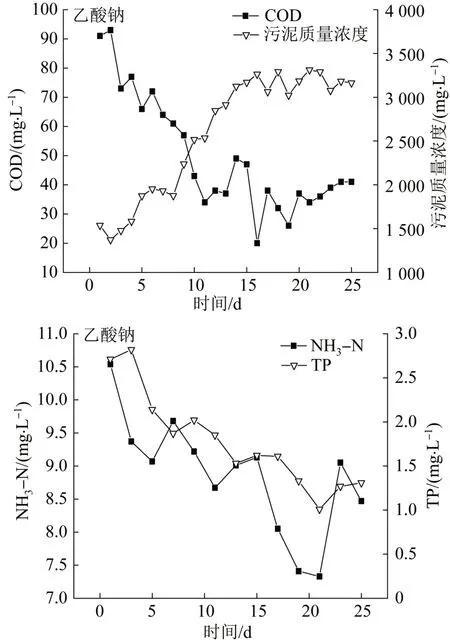

小型反应池内甲醇、乙酸钠、粉末活性炭投加量分别为250、135、240 mg/L,分析每个碳源投加体系在25 d 内的好氧池污泥浓度以及出水COD、NH3-N、TP,结果见图1~图3。

图1 甲醇投加对好氧系统的影响Fig. 1 Effect of methanol dosing on aerobic system

图2 乙酸钠投加对好氧系统的影响Fig. 2 Effect of sodium acetate dosing on aerobic system

图3 粉末活性炭投加对好氧系统的影响Fig. 3 Effect of powder activated carbon dosing on aerobic system

由图1~图3 可知,通过对比3 个不同碳源投加体系在25 d 内的污泥浓度变化可知,在投加碳源试剂后3 体系好氧池内的污泥浓度都得到有效提升,污泥质量浓度由初始约1 600 mg/L 分别提升到甲醇投加体系的2 955 mg/L、乙酸钠投加体系的2 592 mg/L、活性炭投加体系的2 291 mg/L(25 d 平均值)。在出水COD 方面,甲醇与乙酸钠投加体系可实现出水COD<50 mg/L 的目标,且出水水质稳定;而活性炭投加体系的出水COD 在60 mg/L 左右波动,无法稳定实现COD<50 mg/L。在出水NH3-N 与TP 方面,3投加体系都不能稳定实现TP≤0.5 mg/L 的目标,这可能是因为中试过程排泥量极少,同时也缺乏厌氧与缺氧处理环节。

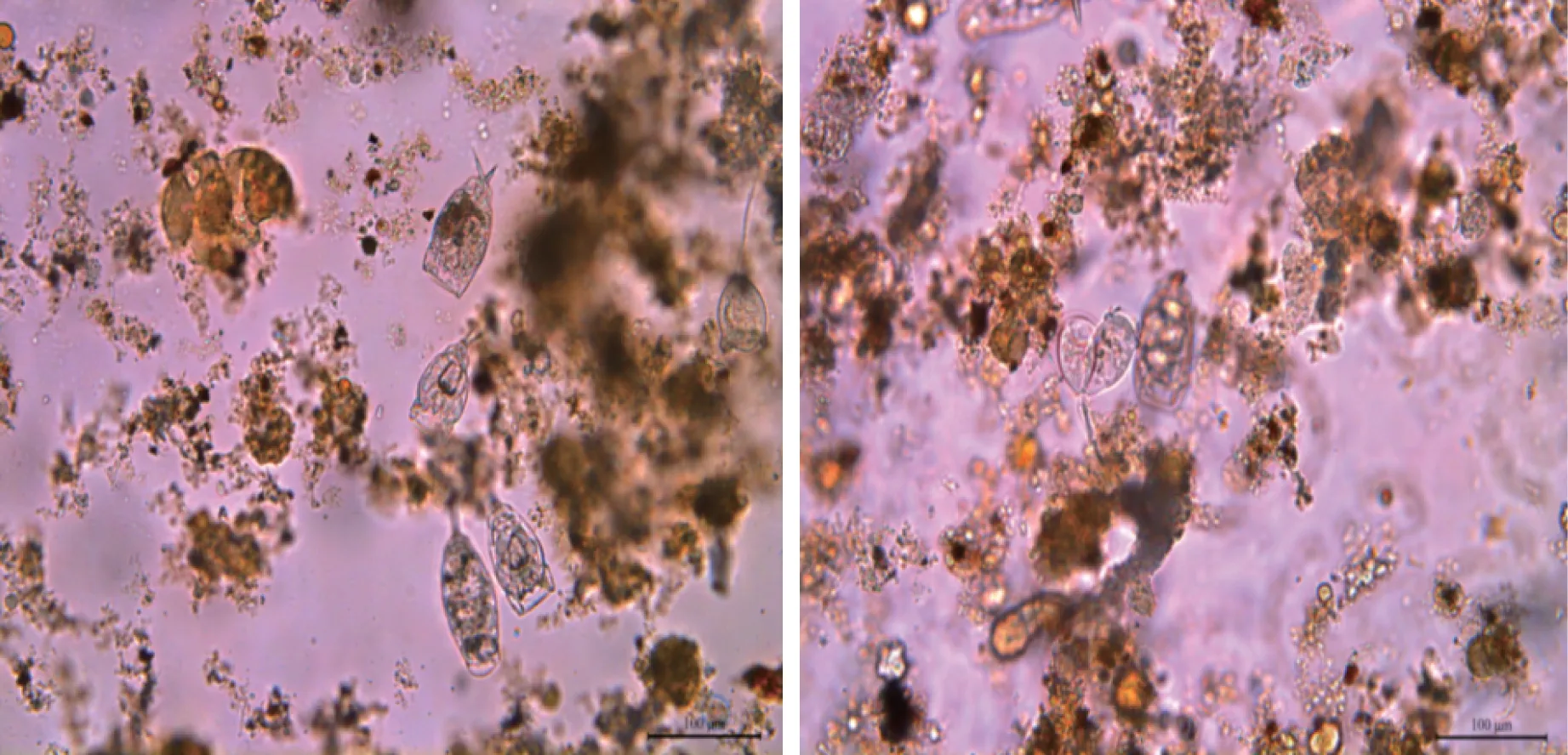

对甲醇投加系统和乙酸钠投加系统中试好氧池活性污泥进行镜检。从镜检结果可以发现,甲醇投加体系生物群落最为丰富,其次为乙酸钠投加体系;两体系中均发现较多小口钟虫和卑怯管叶虫,这表明活性污泥系统较为成熟。图4 为甲醇投加系统的镜检图。

图4 甲醇投加系统的中试好氧池污泥镜检图Fig. 4 Microscopic inspection of sludge in aerobic tank of the methanol dosing system

分析了3 个碳源投加体系与污水处理厂氧化沟内活性污泥的容积指数(SVI)。氧化沟、甲醇投加体系、乙酸钠投加体系、活性炭投加体系25 d 内污泥的平均SVI 分别为187、106、109 和123。SVI 值反映活性污泥的松散程度和凝聚沉降性能,一般情况下SVI 在50~150 较适宜〔6〕;氧化沟SVI 较高,表示污泥沉淀性较差。

2.1.2 Fenton 处理的中试研究

Fenton 处理是对污水处理厂辐流沉淀池出水进行的深度处理,通过对处理后的废水进行分析可知,25 d 的出水中平均COD、NH3-N、TP 分别为39.62、5.26、0.17 mg/L,该方法可实现COD 与TP 达标排放的要求。

2.1.3 中试结果分析

通过分析碳源投加的中试实验数据可知,3 种碳源投加体系均可实现好氧池内活性污泥泥量提高的目的。通过对比3 种碳源投加体系和Fenton 处理方案的出水COD 数据可知,除了添加活性炭的技术方案外,甲醇与乙酸钠投加体系以及Fenton 处理方案均可稳定实现COD<50 mg/L 的排放标准。本研究对碳源投加方案和Fenton 处理方案开展了经济性分析,采用Fenton 氧化处理,土建与设备需一次性投资约3 500 万元;此外,处理每吨废水需要增加投资共计6.04 元。而采用甲醇与乙酸钠投加方案,无需额外增加构筑物,不仅节省土建投资,且操作灵活方便。相比甲醇,乙酸钠具有安全、便于运输、价格低等优势,因此中试研究给出的解决方案是向污水处理厂的氧化沟内投加乙酸钠。

2.2 污水处理厂调控研究

2.2.1 水解酸化池调控

依据污水处理厂的设计与建设资料,为了提高废水的可生化性,设计单位前置了水解酸化处理单元,以期利用水解酸化作用分解废水中的难降解物质,提高废水可生化性。但在应用中发现,因污水处理厂来水大部分是化纤工厂排放的处理后尾水,根本无法利用水解酸化作用提高废水的可生化性;反而因泥水停留时间过长(23 h),不利于后续好氧池内污泥的增长。为此,本研究在沉砂池与厌氧池之间设置了超越管,将沉砂池出水直接引入厌氧池。

2.2.2 乙酸钠投加量与投加位置调控

1)乙酸钠投加量。

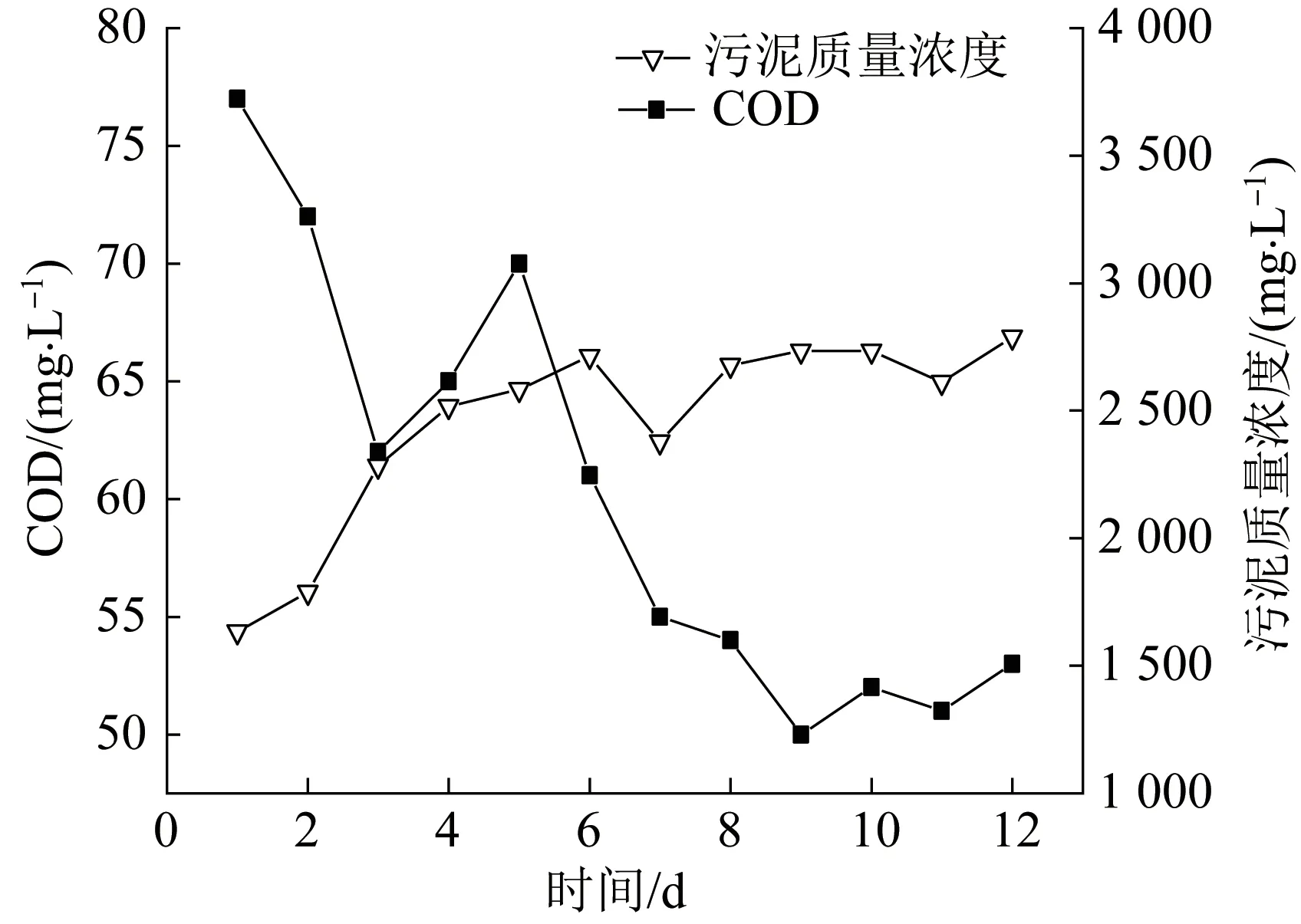

依据中试结果,在污水处理厂氧化沟进水口处利用管道添加乙酸钠,投加量为135 mg/L。分析了氧化沟内污泥浓度以及污水处理厂出水COD 的变化规律,结果见图5。

图5 氧化沟污泥浓度与出水COD 随乙酸钠投加量的变化Fig. 5 Changes of sludge concentration and effluent COD in oxidation ditch with sodium acetate dosage

由图5 中12 d 的运行数据可知,氧化沟内的活性污泥质量浓度在投加乙酸钠第2 天后开始显著增加,一周后达到2 600 mg/L 左右,此后在此数值附近上下波动。污水处理厂出水COD 在投加乙酸钠后逐渐降至50 mg/L 左右,但稳定实现低于50 mg/L 存在一定难度。为了保持氧化沟内的污泥量,此时间段外排剩余污泥量少,污泥回流量大,出水NH3-N不能实现<5 mg/L 的排放标准。

本研究随后将乙酸钠投加量增加到200 mg/L,进一步考察氧化沟内的污泥浓度与污水处理厂出水水质。经过近10 d 的运行后,氧化沟内的污泥质量浓度达到了3 700 mg/L 左右,但是出水COD 却上升到65 mg/L 以上,同时NH3-N 与TP 也超出了排放标准。通过现场分析发现辐流沉淀池出水含有污泥絮体,这可能是由于污泥浓度增量大,造成辐流沉淀池处理能力不足。适量增大剩余污泥外排量,但出水COD 下降不明显。因此,就本污水处理厂而言,较大量的乙酸钠投加不利于废水的达标排放,还会增加外排污泥量,整体上导致污水处理厂运行成本提高。

2)乙酸钠投加位置。

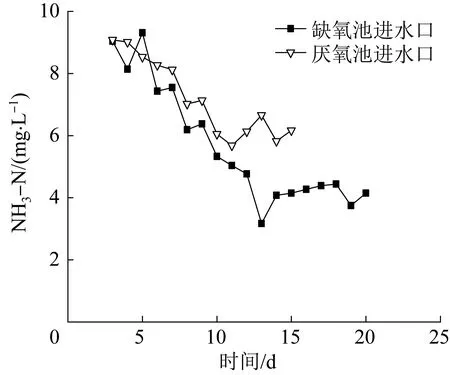

乙酸钠是一种性能优良的碳源,在促进反硝化方面也具有优势。但是前期研究显示不管是中试实验还是工程应用,以乙酸钠为碳源的方案出水NH3-N效果并不理想。为此,本研究参阅了脱氮方面的技术资料〔7-9〕,并结合工程实践经验,分析得出主要问题是缺氧池内的碳源不足或者存在的碳源不是能够被反硝化利用的有效碳源。因此,本研究对乙酸钠的投加位置进行了调整,将乙酸钠分别投加到厌氧池与缺氧池进水口处,投加量均为135 mg/L。两种投加位置的氧化沟出水NH3-N 结果见图6。

图6 乙酸钠不同投加位置系统出水NH3-NFig. 6 NH3-N of system effluent at different dosing positions of sodium acetate

从图6 可知,在厌氧池进水口处投加乙酸钠时,氧化沟出水NH3-N 在6 mg/L 左右,且难以稳定,因此在第14 天时就终止了此阶段的实验。研究还发现,在这14 d 的实验过程中,氧化沟内污泥的增长效果没有把乙酸钠直接添加到氧化沟进水口处好,且出水COD 也略差。

在缺氧池进水口处投加乙酸钠时,氧化沟出水NH3-N 能够稳定保持在低于5 mg/L 水平,此种投加方式能够很好地将废水中的氮类物质消除。但同时也发现,和在厌氧池进水口处添加乙酸钠的情况一样,氧化沟内的污泥生长与出水COD 也不如在氧化沟进水口处直接添加乙酸钠效果好,出水COD 有时高于50 mg/L。

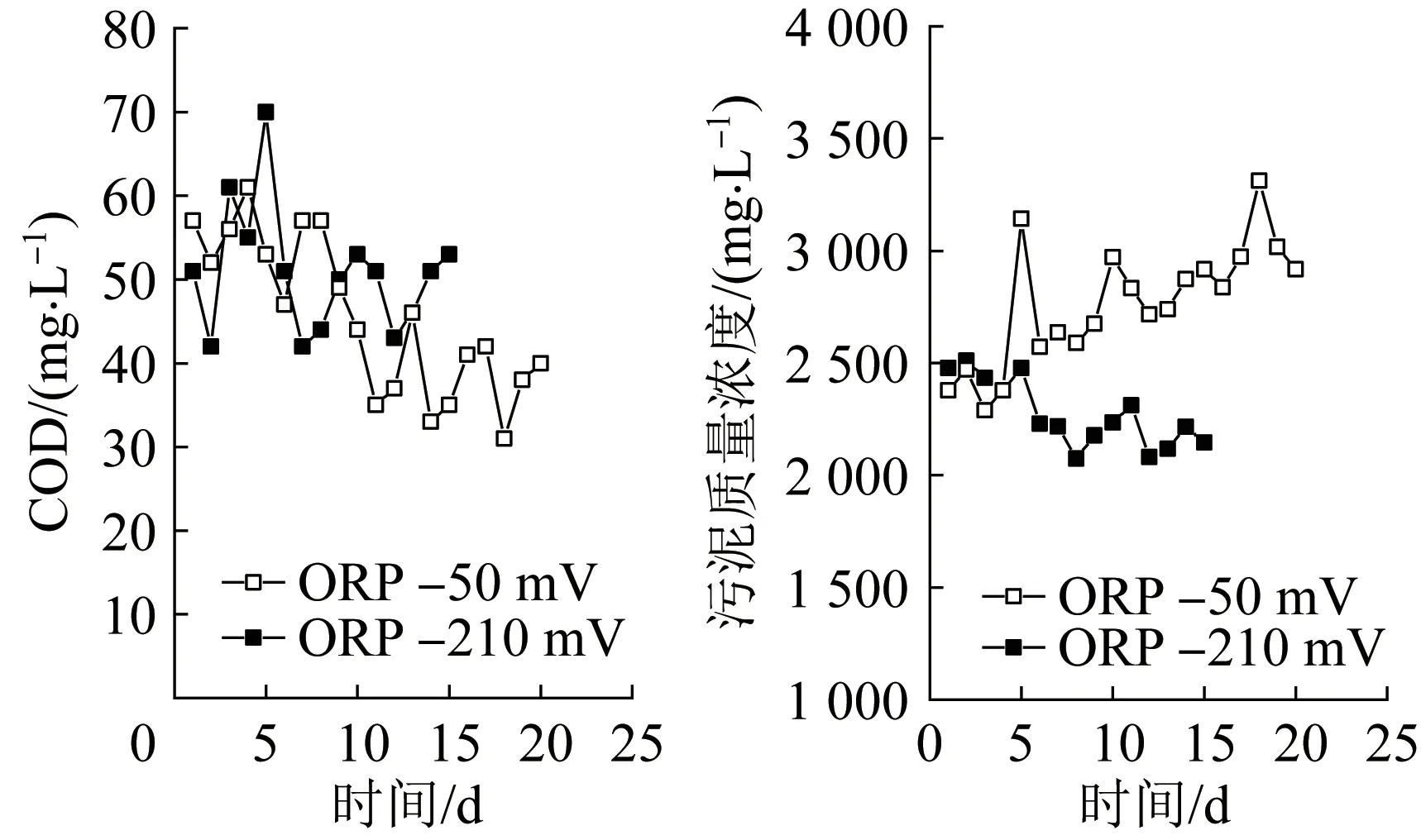

2.2.3 缺氧池内污泥ORP 调控

为解决在缺氧池进水口处添加乙酸钠时NH3-N能稳定达标,而氧化沟内的污泥生长不佳,且出水COD 不能稳定达标的情况,本研究提出了调控缺氧池内污泥ORP(氧化还原电位)的思路。在线监测数据显示,污水处理厂缺氧池污泥ORP 在-220 mV 左右,此值偏低,可见污水处理厂的设计与运行存在不合理之处。本研究提出在缺氧池前1/3 段的底部敷设穿孔曝气管,通过微曝气使缺氧池内污泥ORP 提高并维持在-50 mV 左右,随后对比分析了ORP 调整前后,氧化沟内污泥生长与出水COD 情况,结果见图7。

图7 不同污泥ORP 下氧化沟污泥浓度与出水COD 的变化Fig. 7 Changes of sludge concentration and effluent COD in oxidation ditch under different sludge ORP

通过对比图7 发现,在缺氧池污泥ORP 提高到-50 mV 后的10 d 左右,氧化沟内的污泥质量浓度可以提高到2 800 mg/L,出水COD 可低于50 mg/L。污泥的ORP 是污泥厌氧或者缺氧程度的重要参数,是污泥产率的关键影响因素之一。S. SABY 等〔8〕发现在活性污泥系统中,污泥的产率随集泥池内污泥ORP 的降低而减少,当ORP 为-250 mV 时,污泥产率为2.30 g/d;当ORP 为-100 mV 时,污泥产率为2.79 g/d;当ORP 为+100 mV 时,污泥产率为60 g/d。这也可能是氧化沟内的污泥浓度随缺氧池污泥ORP 提高而增加的原因,但是具体是何种原因导致污水处理厂出现此情况,以及是否还与废水特性有关,需要进一步研究。本研究随后进一步提高了缺氧池内污泥的ORP,但氧化沟内污泥浓度提高不明显,而出水NH3-N 却增加显著,甚至超出了排放标准。因此,本研究最终确定缺氧池内的污泥ORP 维持在-50 mV 左右。

3 结论

经调控,本研究最终以较小改造投资与较低运行成本实现了该城镇污水处理厂污水的达标排放。调控方案:1)在缺氧池进水口处投加乙酸钠,投加量为135 mg/L;2)在缺氧池前1/3 段的底部敷设穿孔管,通过微曝气使缺氧池内部的污泥ORP 维持在-50 mV 左右。此方案可使污水处理厂氧化沟内的污泥质量浓度维持在2 700~3 000 mg/L,出水COD、NH3-N 与TP 满足GB 18918—2002 中一级A 标准。

对于来水主要是工业企业处理后尾水的城镇污水处理厂,不建议设置水解酸化处理单元,因为依靠水解酸化作用提高尾水可生化性很难实现。