某车型后桥壳总成变形弯曲的分析研究

谢香卫,玉勇志

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

后桥壳总成(以下简称桥壳)是汽车上的主要部件之一,非断开式结构又称为整体式驱动桥桥壳。整体式驱动桥的桥壳起着支撑汽车载荷的作用,并将载荷传给车轮。作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到悬架及车架或车厢上,桥壳既是承载件又是传力件。同时它又是主减速器、差速器及驱动车轮传动装置(如半轴)的外壳[1-2]。

在汽车行驶过程中,桥壳承受繁重的载荷,尤其是当汽车通过不平路面时,由于车轮与地面间所产生的冲击载荷,在设计不当或制造工艺有问题时,会引起桥壳变形弯曲、渗油,更严重时会发生折断。因此,设计时必须考虑在动载荷下桥壳有足够的强度和刚度以及适当的安全系数,保证主减速器、差速器等传动装置能正常使用而不受外力作用变形,保证桥壳具有足够的使用寿命[1-2]。

1 桥壳故障分析

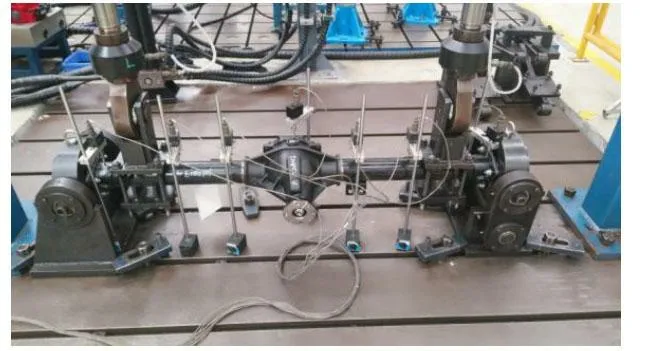

某微型货车为前置后驱结构,其后驱动桥的桥壳结构采用中段铸造两端插管式。该车型桥壳在使用过程中出现中段桥包插管处变形弯曲渗油的问题,如图1 所示,桥壳外表面可见的明显变形弯曲和油迹,两端半轴套管法兰与中间的主减不在同一轴线上,两端半轴套管法兰低,中间主减高,半轴套管在圆周方向上,一端从减速器壳体插管孔处脱出,另一端挤入减速器壳体,从桥壳套管与减速器壳体插管孔处有可见缝隙,直径1.2 mm 的铁丝能插入,可插入深度约9 mm。

图1 故障桥壳

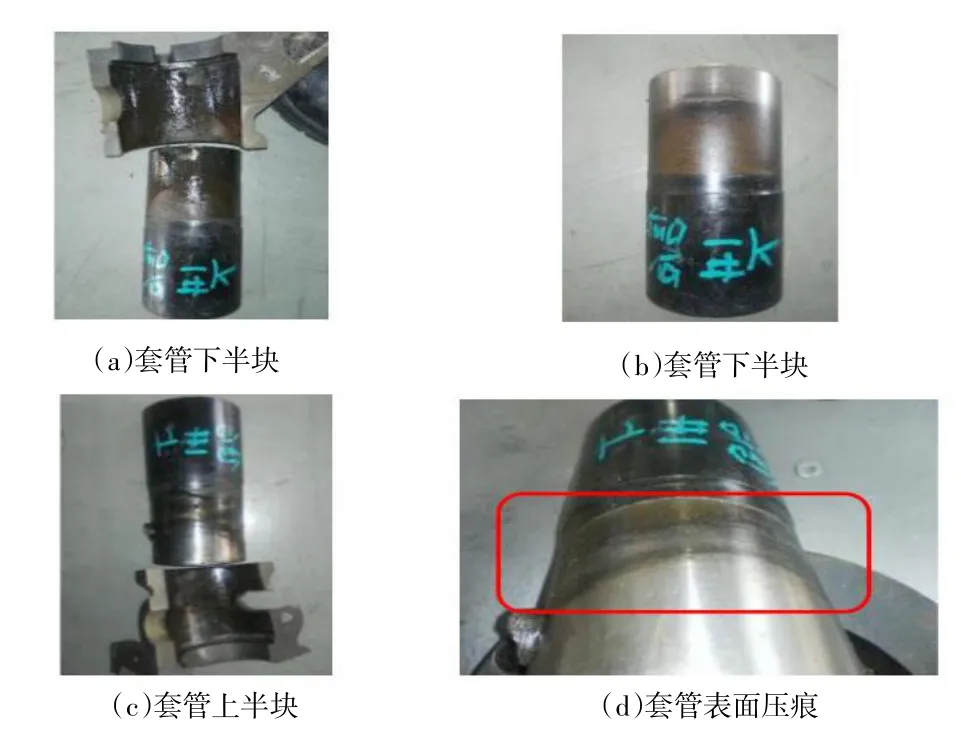

对故障桥壳进行切割分析,如图2 所示,下半块套管加工面全是油污、发黑与锈蚀的迹象图如图2(a)所示,使用抹布擦拭后,套管加工面靠近半轴套管法兰的一侧已生锈如图2(b)所示;上半块油污、发黑与锈蚀痕迹占加工面50%以上如图2(c)所示,且上半块已有明显压痕,压痕位于减壳与套管配合的端面处如图2(d)所示,由此可以判断桥壳变形已持续一段时间,套管与减速器壳存在间隙造成套管机加工表面生锈、内部齿轮油渗出。切割塞焊缝,套管与焊缝熔池边界未见脱离痕迹,排除由于塞焊缝开裂引起的套管松脱。

图2 故障桥壳切割

在故障件分析过程中,对零件原材料、零件加工尺寸、生产过程控制也进行调查分析,在此文章不做详细阐述,对于此桥壳变形弯曲问题着重从设计要求、台架性能表现、制造偏差影响这些方面进行分析研究。

2 分析验证方法和结果

2.1 桥壳刚性和强度CAE 分析

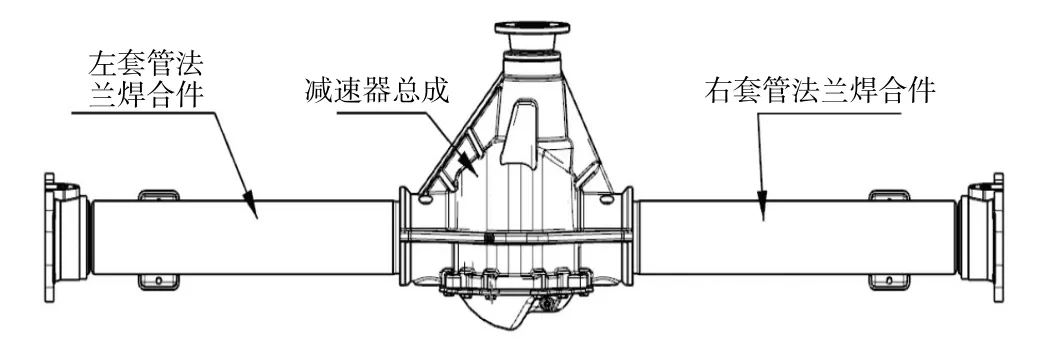

如图3 所示,该车型为整体式后驱动桥壳,中间为铸造式减壳,两端为冷拔无缝钢管。这种结构的桥壳,左/右套管过盈压入减壳后再进行塞焊,焊缝数量少,结构简单。车型升级换代后,后轮轮距和板簧距更改,仅需要更改套管长度和弹簧座板焊接位置,开发周期短,工艺投资少,但是售后桥壳出现渗油或变形时,需要更换整个桥壳,更换成本较高,拆装、调整、维修均不方便。

图3 桥壳结构

桥壳工艺路线为:左/右套管法兰焊合件分别焊接→机加工套管外圆→减壳插管内孔涂胶→过盈压入减速器壳体内孔→减壳与套管塞焊→后桥总成装配后进行100%试漏。根据式(1)和(2)[1],套管外圆直径因机加工减小1.5 mm 后,抗弯截面系数随之减小,相同载荷下所受到的应力增大,桥壳抗弯能力减弱。在减壳与套管过渡位置的截面积突变,在CAE 分析中应力最大,同时桥壳的整体变形量大,桥壳承受垂直载荷时,该位置为薄弱点,容易出现变形问题。

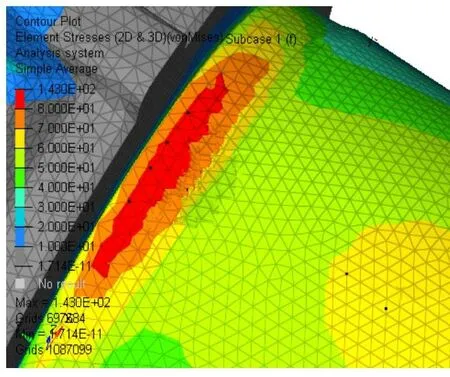

从图4 桥壳应力云图看,应力最大位置就是在套管与减壳过渡位置,1 倍满载轴荷最大应力为96.185 MPa,根据经验,应力与载荷成线性关系,因此,在2.5倍满载轴荷下该位置的最大应力为240.463 MPa,此时桥壳的强度安全系数为1.435,理论设计上强度安全系数满足要求。

图4 桥壳CAE 分析应力

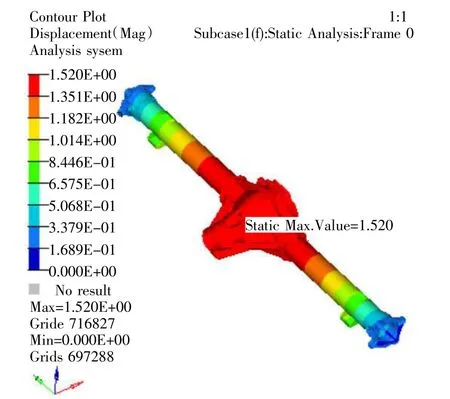

从图5 看,桥壳在承受1 倍满载轴荷时,最大变形量为1.520 mm。在QC/T 534-1999“汽车驱动桥 台架试验评价指标”中要求,满载轴荷时每米轮距最大变形量不超过1.5 mm[4],该车型桥壳的最大变形量应不超过2.279 mm,因此,桥壳刚性已满足设计要求。

图5 桥壳CAE 分析应变

理论分析该结构桥壳的强度和刚度均可以满足使用要求,但是为何仍然出现变形弯曲的情况?此时就需要实际的台架试验验证分析的准确性,根据QC/T 533-1999《汽车驱动桥 台架试验方法》,驱动桥壳分别需要进行桥壳垂直弯曲刚性、静强度和疲劳试验,下文具体阐述。

2.2 桥壳垂直弯曲刚性试验

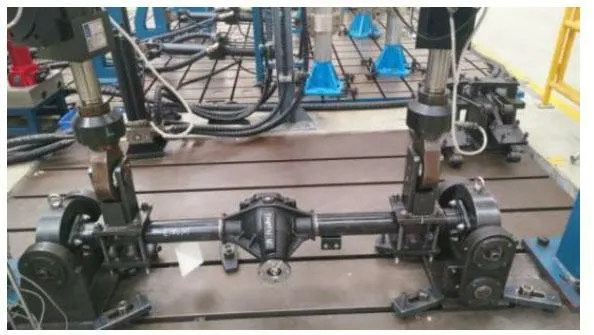

按QC/T 533-1999“汽车驱动桥 台架试验方法”进行桥壳垂直弯曲刚性试验[3],如图6 所示,3 件样件最大变形量分别为2.107 mm、1.840 mm 和1.973 mm,低于标准QC/T 534-1999“汽车驱动桥 台架试验评价指标”要求的2.279 mm,因此,该车型桥壳垂直弯曲刚性台架结果符合设计要求。但是可以看出与理论分析的最大变形量1.520 mm 是存在差异的,这个是原材料的弹性模量、零件制造误差、原材料的实际机械性能不同所引起,针对零件制造误差做进一步的分析研究。

图6 桥壳垂直弯曲刚性试验

2.3 桥壳垂直弯曲静强度试验

按QC/T 533-1999“汽车驱动桥 台架试验方法”进行桥壳垂直弯曲强度试验[3],如图7 所示,QC/T 534-1999“汽车驱动桥 台架试验评价指标”中要求桥壳垂直弯曲失效后备系数不低于6[4]。三件桥壳按110 kN加载后卸载,样件未损坏、无严重塑性变形,后备系数6.76,满足试验标准要求。该车型桥壳垂直弯曲静强度台架结果符合设计要求。

图7 桥壳垂直弯曲强度试验

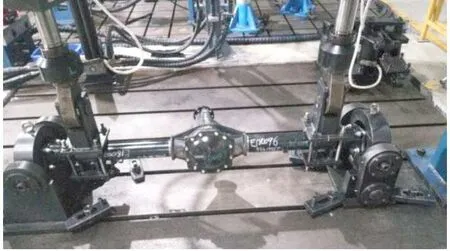

2.4 桥壳垂直弯曲疲劳试验后变形量测量

按QC/T 533-1999“汽车驱动桥 台架试验方法”要求进行桥壳垂直弯曲疲劳试验[3],如图8 所示,在弹簧座板处施加2.5 倍满载的垂向载荷,三件桥壳试验至80 万次后停止试验,样件未开裂,套管目视未见脱出。符合QC/T 534-1999“汽车驱动桥台架试验评价指标”标准的要求,中值疲劳寿命不低于80 万次[4]。

图8 桥壳垂直弯曲疲劳试验

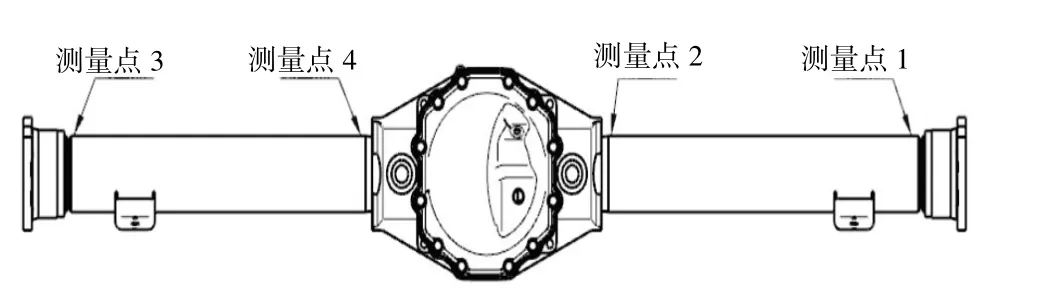

对完成垂直弯曲疲劳试验的桥壳测量其变形量。如图9 所示,用V 型块支撑桥壳两端半轴套管法兰的扶位,调整、测量扶位高度,使左右扶位高度一致,调整后桥角度使主减连接法兰垂直于检测平台,测量套管最高点高度:

图9 桥壳变形量测量示意图

测量点1:右侧套管靠近法兰头环焊缝

测量点2:右侧套管靠近减壳外边缘

测量点3:左侧套管靠近法兰头环焊缝

测量点4:左侧套管靠近减壳外边缘

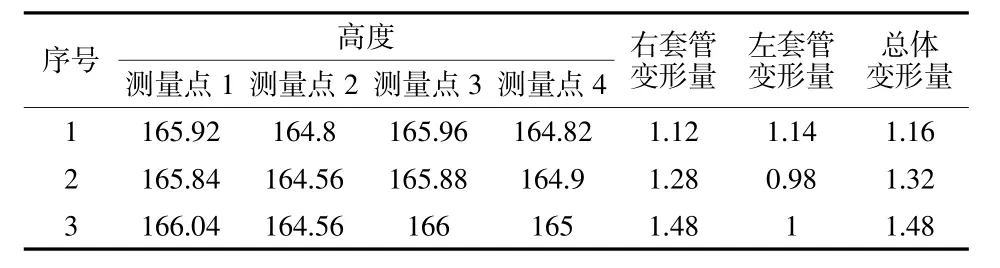

测量结果见表1。

表1 桥壳疲劳试验后变形量

从表1 的测量结果看,在2.5 倍满载的负荷下,桥壳试验80 万次后,桥壳变形量仍满足桥壳垂直弯曲刚性试验要求(最大变形量不超过2.279 mm)。台架验证该设计结构可以满足使用要求。故障桥壳的明显变形弯曲,可以推测承受的载荷超过设计要求。

2.5 套管壁厚不均匀刚性和强度

零件在制造过程中会存在偏差,对故障件进行切割测量,一个横截面测量6 个点,套管壁厚差为0.12 mm。需要进一步分析以便确认制造偏差造成的壁厚不均匀是否对桥壳变形渗油有影响。

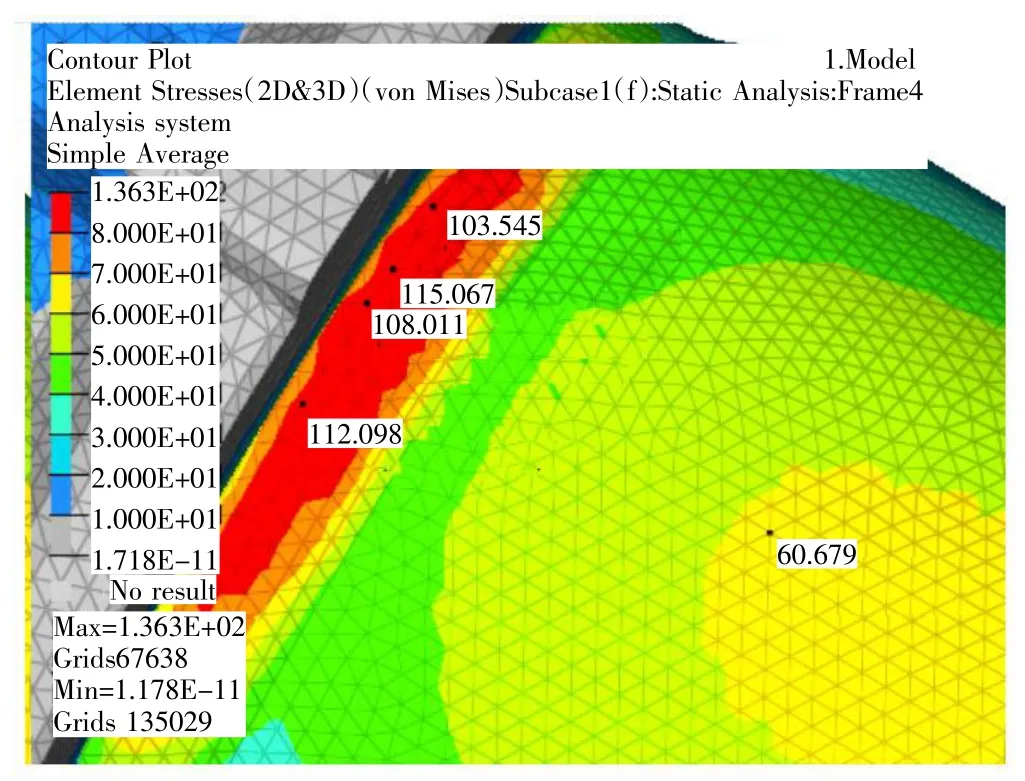

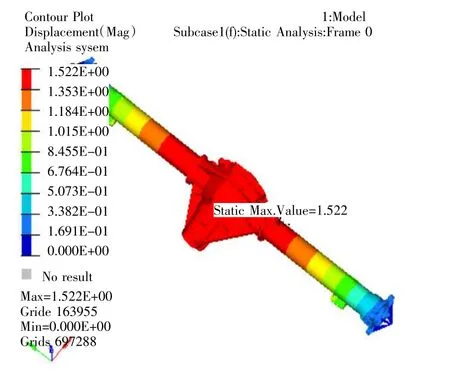

根据尺寸链计算和实际零件抽样检测数据,机加工后的套管壁厚差不超过1.4 mm。桥壳在使用过程中,上下方向所承受的载荷比前后方向大,因此,创建套管壁厚不均匀的三维数模,使套管上/下方向壁厚相差1.4 mm,前后方向壁厚差相同,对此结构桥壳进行强度与刚性的分析。1 倍满载轴荷最大应力为115.037 MPa(图10),2.5 倍满载轴荷最大应力287.593 MPa,强度安全系数为1.2;1 倍满载轴荷时,最大变形量为1.522 mm(图11)。套管壁厚均匀与壁厚不均匀的桥壳,其变形量在CAE 分析上基本无变化,因此,套管壁厚不均匀量在一定范围内时,桥壳刚性基本无影响,但是桥壳套管应力增加19.6%,2.5 倍满载下的强度安全系数从1.435 降低至1.2。套管制造误差造成的壁厚不均匀量越大,桥壳的强度和疲劳寿命会降低,长期超载或在不平路试上行驶的冲击载荷,桥壳可能提前出现弯曲变形。

图10 壁厚不均匀桥壳CAE 分析应力

图11 壁厚不均匀桥壳CAE 分析应变

从以上分析看,该故障桥壳,套管壁厚差仅为0.12 mm,不是桥壳变形的主要原因。

2.6 研究桥壳变形量

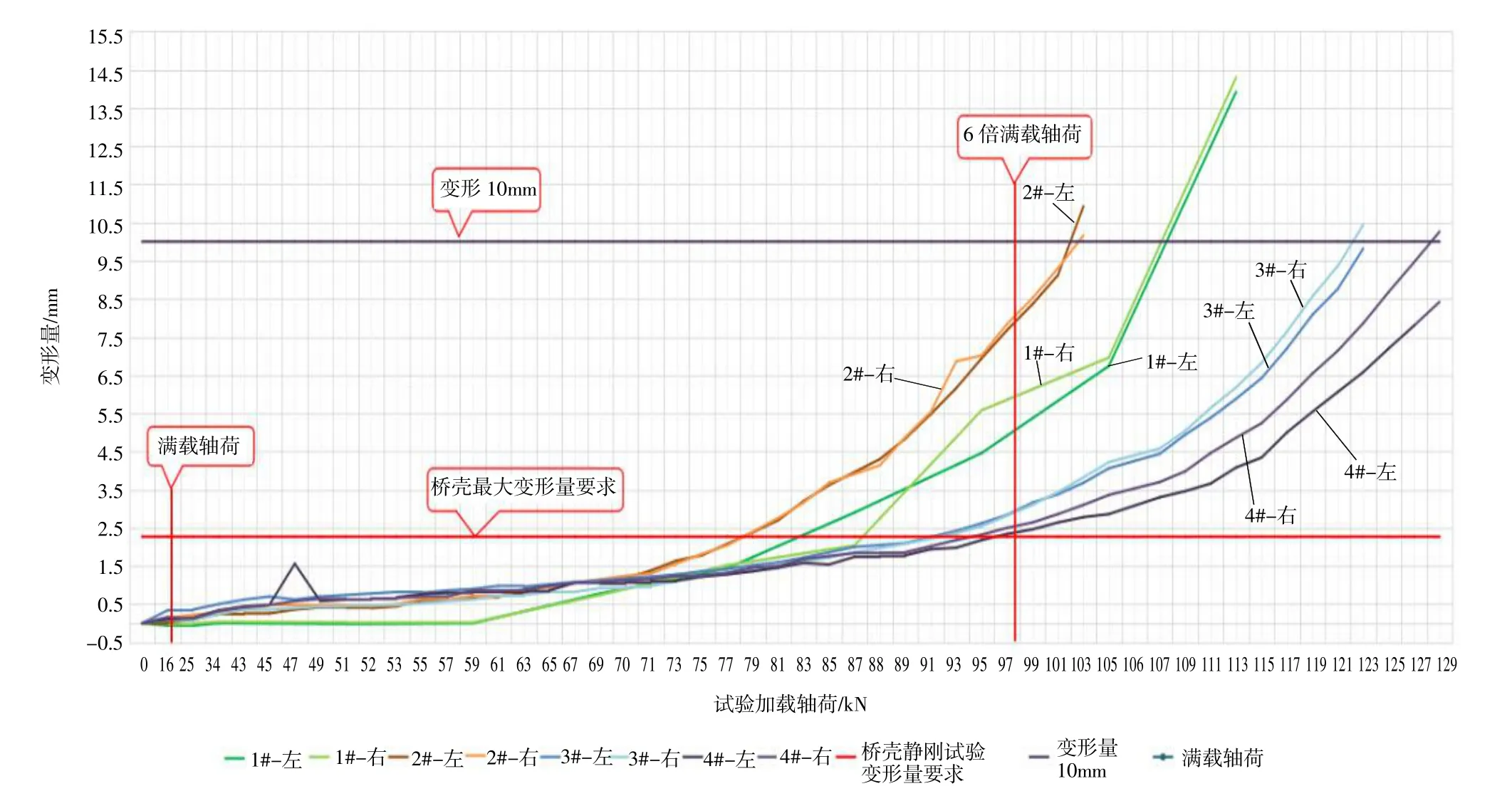

套管与减壳在设计上是过盈配合,套管压入减壳内孔的力的大小影响到套管压出力大小。根据经验,压出力一般是压入力的1.3~1.5 倍[5]。压入力的大小一般与结合直径、结合长度、过盈量相关。对于已经定型的产品,结合直径与结合长度更改牵涉零件较多,但是过盈量的更改,仅需调整成品加工尺寸公差要求,相对容易实现。因此,为防止后桥套管脱出,增大其过盈量是更改方向之一。准备两种过盈量的桥壳,对它们进行变形试验,检测其变形超过1 mm 时所需加载的力具体是多少。

1#样件,从0 kN、1 倍满载、再每次增加9 kN,直至109 kN 载荷下,桥壳变形约10 mm 停止试验。

2#样件,从0 kN、1 倍满载、再每次增加2 kN,直至105kN 载荷下,桥壳变形约10 mm 停止试验。

3# 样件,套管与减壳过盈量增大0.05 mm,从0 kN、1 倍满载、再每次增加2 kN,直至123 kN 载荷下,桥壳变形约10 mm 停止试验。

4# 样件,套管与减壳过盈量增大0.05 mm,从0 kN、1 倍满载、再每次增加2 kN,直至129 kN 载荷下,桥壳变形约10mm 停止试验。

每一次加载后测量桥壳高度值。

从试验结果看(图12),在加载力约为70 kN 之前,四件桥壳的变形量相差不大,在加载力超过70 kN之后,四件桥壳的变形量开始有明显区别。超过6 倍满载轴荷后,过盈量越大,同样变形量下能够承受更大的载荷。这个试验也表明,用户如果长期严重超载,即使增大配合过盈量,也容易提早出现桥壳疲劳变形弯曲问题。

图12 桥壳极限变形曲线

增大过盈量可以提升零件的防松能力,在一定程度上改善松脱问题,但是增大过盈量对桥壳本身的刚性不会产生影响,桥壳的刚性与产品的结构、原材料的弹性模量有直接关系,因超过设计允许载荷而造成的变形弯曲,从而造成套管脱出的问题,仅增大过盈量是不能从根本上解决变形弯曲问题。针对故障件,在上文背景说明中,故障件切割塞焊缝,套管与焊缝熔池边界未见脱离痕迹,可以推测桥壳是受载变形弯曲后造成的脱出,并非是因为过盈量不足先造成的松脱,如果只是过盈量不足造成的松脱,不会有严重变形弯曲的表象。在用户的走访调查过程中,也发现有不少用户在使用过程中存在严重超载问题,这也是桥壳早期并行弯曲渗油的主要原因。

3 结语

通过各种分析和验证手段,充分了解到中段铸造两端插管式桥壳的性能表现,对产品设计开发初期的结构选型提供很好的指导意义。

中段铸造两端插管的整体式桥壳,相对薄弱位置在套管与铸造减壳过渡的地方,此处应力最大,承受的繁重冲击载荷,服役环境恶劣,更容易出现变形弯曲,从而发生插管孔处渗油、松脱等问题。增大套管的壁厚或外径,可以提高危险截面的截面系数,从而提高桥壳的强度与刚性,此种方式又会引起另外的问题,零件重量会提高,成本增加,不再适用于轻量化发展的要求。此种结构的桥壳,虽然具有开发周期短、焊接与机加工的设备投入成本低的优点,但是相比其他结构桥壳,刚性差的问题比较凸显,在市面上大吨位的载货汽车中,基本不使用此种结构,反而改为选用整板冲压焊接式结构的桥壳。

制造过程的机加工偏差,当套管壁厚不均匀量在一定范围内时,对桥壳的刚性无明显影响,但是桥壳的强度会有所降低,应采用适合的生产工艺以减小制造机加工偏差,改善壁厚不均匀问题,同时为了提升桥壳的使用寿命,对原材料冷拔无缝钢管的壁厚均匀量的要求应有所提高。

增大套管与减壳的过盈量,增加结合力,一定程度上可以提高防松脱能力,但是对桥壳的刚性提升基本没有贡献,不能从根本上解决超载导致的变形弯曲问题。

产品设计开发过程中,应充分调研用户的使用需求,适当提高设计安全系数,降低售后维修成本。