采用3D激光传感器的凸轮轴视觉检测系统

吴宇杰 王栋 徐刚强 李阳 阚李近 张新娜

(1.中国计量大学机电工程学院 浙江 杭州 310018; 2.中国计量大学工程训练中心 浙江 杭州 310018;3.浙江博星工贸有限公司 浙江 金华 321016; 4.中国计量大学现代科技学院 浙江 金华 322002)

在凸轮轴生产过程中,企业通常会通过人工测量或借助一些接触式的工具来完成零部件表面的检测。于晓等人基于传统的凸轮轴测量仪,对坐标测量机做出了改造研究,使其分辨力提升到了1 μm,提高了相对精度,同时具备了数据处理能力[1]。赖思琦等人设计了一款基于VB的凸轮轴升程检测系统,通过测头对凸轮的360°接触测量,可以实现对凸轮的高精度测量同时实时输出升程数据[2]。然而部分接触式的测量机从结果上来看测量精度高,但存在凸轮表面划伤的风险,同时对环境要求更高、价格昂贵。随着近年来光学检测技术和计算机技术的迅猛发展,非接触式测量因其具有测量速度快、不会损伤待测工件表面等优点且环境条件达成简单,故逐步在工业生产中扮演了越来越重要的角色[3-5]。冯锦驰等人设计了一款凸轮外轮廓检测仪,其使用非接触式的直线光栅来检测凸轮的升程并且可以生成实测模型,在避免磨损的同时大大提高了测量结果的直观性[6]。王华敏等人基于图像处理对凸轮盘检测方法做出了研究,其对凸轮盘的摆放位置、角度以及工作环境均无严苛的要求,同时满足了0.3 mm的精度需求[7]。但是,大部分非接触式测量难以满足高精度凸轮轴的检测需求。3D 激光传感器检测精度最高能达到微米级,并能更快速地实时输出高精度的深度数据或3D点云数据。因此,本文针对精密磨削凸轮轴的轴向尺寸的高精度检测需求,以3D激光传感器为硬件基础,设计出凸轮轴轴向尺寸检测系统。

1 3D激光传感器

1.1 3D激光传感器应用原理

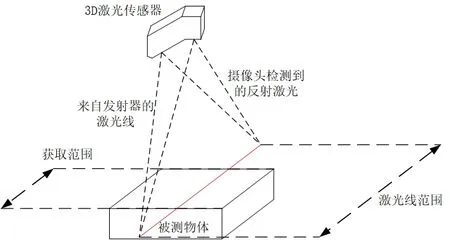

3D 激光轮廓传感器可实时输出高精度的深度数据或3D点云数据,依靠其内置的高精度算法被广泛运用于各种场合的高精度3D信息获取,具有设备结构紧凑、集成度高、操作便捷的优点。其工作原理主要通过内部图像采集系统获取被测物表面漫反射的激光轮廓线[8],其工作状态如图1所示。

图1 3D激光传感器

1.2 3D激光传感器主要原理

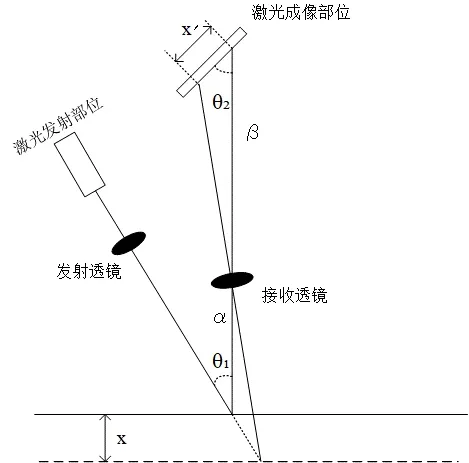

3D 激光轮廓传感器的主要原理是三角测量原理[9-10],其是一种非接触性的位移测量方法。三角测量原理主要是光线在发射与反射的路径组成了两个对角相等的相似三角形,分为直入式和斜入式[9-10]。

图2 采用的是斜入式直接接收的原理,激光器发射激光穿过发射透镜斜射到被测物体表面,光线通过反射经过一段距离α穿过接受透镜,再经过一段距离β后在接收部位处成像。当被测物体进行一段距离为x的位移后,激光射到的被测物体表面与在传感器中的光线接收的成像位置也发生相应的移动,利用相似三角形的原理[10],可以得出位移距离为:

图2 三角测量原理

式(1)中,θ1为激光与被测物体表面反射后的夹角,θ2为激光与成像部位的夹角。

然而,3D激光轮廓传感器在采集被测物体表面轮廓信息时可能受到一些不稳定因素的影响,其影响采集信息的情况有:被测物体表面对于光线的反射效率过高从而使采集到的轮廓线过粗或者成像出一大块光团,如图3所示;环境光线过于杂乱或者亮度过高从而使采集图像整体发白,无法对图像信息的进行利用等。所以在使用3D激光传感器的过程中,通过调整入射角或者环境光线来改善成像质量是十分必要的。

图3 光团

2 检测系统结构及其流程

2.1 系统基本结构

该系统可以分为硬件和软件两个部分,其整体结构图如图4 所示。硬件部分包括:(1)上位机,用于控制即对PLC发出指令,同时可以控制3D激光传感器的抓取间隔以及接收采集图像信息;(2)PLC,用于直流电机的控制,直流电机控制转台转动,带动凸轮轴旋转;(3)3D 激光传感器,用于对凸轮轴的图像信息采集,采集后由上位机实时接收。其中软件部分包括:(1)图像处理模块,主要功能是对采集的图像进行处理,如进行二值化,检测关键点等;(2)数据处理模块,主要功能是对图像处理后的有效数据进行计算。

图4 系统结构简图

2.2 机械结构的部分设计

为实现凸轮轴精准的检测,支撑激光传感器的机械结构为圆弧形滑槽如图5所示。该结构可以调整激光的入射角角度、传感器的高度距离和环境光线来改善成像质量;为了对凸轮轴进行不同角度的轴向数据采集,使用转台带动凸轮轴旋转,如图6所示,直流电机提供动力,突出的4个转台上安装皮带带动凸轮轴转动,同时避免凸轮轴打滑,实现凸轮轴多角度数据采集。

图5 圆弧形滑槽

图6 转台

2.3 检测流程

该系统的检测流程可以分为两个部分,具体流程图如图7所示。

图7 系统流程图

2.3.1 图像处理

通过3D 激光传感器采集后的图像需要在上位机进行图像处理,将采集图像的轮廓线变成一个一个的点数据,故可经过以下几个步骤:旋转校正、阈值分割以及轮廓检测。旋转校正的目的是将一些不是水平的素材旋转至相对水平,如图8 所示。阈值分割的功能是选定阈值,将采集的图片进行二值化,以便于后续的图像处理。轮廓检测的功能是将阈值分割后的二值化图像从线化点,并点出体现轮廓形状的离散关键点,如图9和图10所示。

图8 旋转校正

图9 阈值分割

图10 轮廓点检测

2.3.2 凸轮轴轴向尺寸检测

首先将凸轮轴摆放在合适的位置,确保其被测部位与3D激光传感器打出的激光线重合放置,将采集到的图像通过编写的上位机程序进行图像处理并获取像素信息;其次通过标定得出像素信息与尺寸信息的比例系数k,将像素数据重新转换得出实际数据。如需获取不同角度的轴向图像,则需控制转台旋转一定的角度后重复上述步骤。

3 轴向尺寸检测算法设计

首先将系统分为X轴、Y轴、Z轴,X轴表示激光线所在的位置,以及通过激光线所获取的图像线;Y轴表示与激光线水平方向上的物体;Z'轴表示激光器打出激光线的方向如图11所示。

图11 轴向采集示意图

其次,在激光器照射的同一水平面下获取的图像像素信息及待测物体的尺寸存在一定的比例关系,即X轴向上采集的图像像素数据与实际尺寸存在一定的比例,同时可以通过标定比例系数[11],根据计算公式:

式(2)中,l为轴向被测部分尺寸,k为转换比例系数,实际中通过标定来确定,ΔN为被测件3D激光传感器成像后在上位机得出的像素数。

表1 为在确定Z轴高度为65 mm 时标定得出的比例系数。

表1 系数标定表

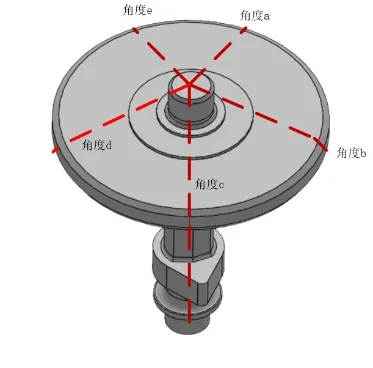

表2 不同角度同段尺寸测量表

4 轴向尺寸检测结果

图12 角度选取

图13 不同角度的采集图像

5 结语

本系统搭建了圆弧形滑槽和转台机械结构,改善了成像的质量和实现了凸轮轴多角度数据采集,且检测精度可达0.05 mm,可有效解决高精度的凸轮轴轴向尺寸测量问题。对比传统的测量方法,在不易用尺子等传统测量工具进行测量的部分,本系统可以更加灵活地得出结果,通过对轮廓线中其他关键点的标定,可以更深层次地对其他部分尺寸进行测量与分析,如开档尺寸、轴径尺寸等。同时,适合流水线操作,能够为高精度凸轮轴大批量生产尺寸检测问题提供一种参考方案,为精密凸轮轴产品生产检测的智能化提供了一定的技术支持。