PBAT生产废水处理工艺研究

潘琨,苗红霞

(中核华纬工程设计研究有限公司,江苏 南京 210000)

0 引言

PBAT(聚己二酸/对苯二甲酸丁二酯)是可降解材料替代传统塑料的主要产品[1],是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,具有PET和PBT的性能,属于石油基生物降解塑料。其产业链较为成熟,拥有良好的使用性能和经济性,是目前生物降解塑料研究中市场应用最广泛的可降解材料之一[2]。PBAT生产原辅料为:1,4-丁二醇、精对苯二甲酸、己二酸、丁二酸、乙二酸、3-丁烯-1-醇、钛酸四丁酯。PBAT废水主要来自工艺水、切粒机水箱排水和设备地面清洗排水等。废水中四氢呋喃等中间或最终产物具有生物毒性,增加了废水处理的难度和不稳定性[3]。

本文从提高处理效率和降低二次污染的角度出发,针对PBAT生产废水的特点进行生化处理工艺研究,旨在为PBAT生产废水处理提供一种可行的工艺参考。

1 工艺流程设计及实验方法

1.1 废水水质

PBAT废水水质通过检测得到:CODcr为10216 mg/L,B/C为0.265~0.29,挥发酚含量为499 mg/L,SS为10~50 mg/L,氨氮为10~100 mg/L,pH为2~5,电导率<200 μs/cm。

1.2 工艺流程设计

根据进水水质情况和出水排放标准,采用“耐毒耐盐好氧+厌氧+A/O”组合工艺。

(1)耐毒耐盐好氧反应器选用移动床生物膜(MBBR)反应器,并且采用耐毒耐盐好氧菌剂作为微生物菌剂进行投加挂膜。该菌剂生物菌量充足,能适应有毒环境,可使PBAT生产废水中难处理的各类有机污染分子得以分解,同时还具有很强的耐盐能力,在高硫酸盐和高氯离子的环境下可以正常存活且发挥降解能力,此外还具有很强的抗冲击负荷能力。移动床生物膜反应器综合了活性污泥法以及生物膜法的优势,其原理是将具有很大比表面积且密度接近水的MBBR填料作为载体投加到水中,菌剂能快速在填料表面形成生物膜。在曝气条件下,填料充分流化,并在空气与废水的双重冲刷下,老的生物膜脱落,新的生物膜不断生长,从而保持填料上的微生物膜具有较高的活性。同时,在曝气条件下,生物膜、废水会与氧气充分接触,因此氧气的传质效率会大大提高。

MBBR反应器的容积负荷较高。由于填料的比表面积很大,其表面附着微生物的数量和种类多,因此抗冲击负荷能力很强。在反应器中投加耐毒耐盐好氧菌后,会在反应器内形成专一的微生物种群结构,因此该类反应器的体积会相应减小,去除效率也显著提高。

此外,该反应器的污泥产量少,不易产生污泥膨胀。在反应器出口有格网阻拦填料前往下一级,因此在反应过程中,生物膜并不会流失。另外随着空气和废水的冲刷,填料表面的老化微生物会脱落进入下一级,新的微生物膜会不断形成,因此避免了污泥膨胀的发生。

(2)本项目的厌氧段采用厌氧折流板反应器(ABR)工艺,ABR在二十世纪八十年代初被研发,一经问世就收到了广大学者们的关注,也引发了深入的研究和开发,近年来,也是厌氧微生物反应器的研究热点之一。ABR反应器的改良和优化主要有以下几个方面:①改良反应器的进水条件,使得进水更加均匀,并优化隔室形态,增加废水和微生物的接触面积;②增加填料或者泥水分离器,从而提高反应器的微生物截流能力;③改进微生物状态,使污泥颗粒化;④提升反应器的运行稳定性。

ABR反应器与其他厌氧反应器最大的区别在于,其内部设置有多条竖直的折流板,从而形成多个串联的反应隔室,废水可以在折流板之间的隔室间进行升流和降流的交替流动,并且反应过程中会有气体溢出,使得反应器中的微生物在各个隔室中进行膨胀和沉淀运动,因而废水的流动速度较慢,从而增加废水在反应器中的停留时间。研究表明,厌氧折流板反应器中废水的流态是介于完全混合流和推流之间,该种流态是一种优良的水力流态,使得ABR反应器运行稳定高效。在反应器上流隔室中,由于产生了气体和较高的上升流速,使得隔室中的废水和微生物形成完全混合流态,在该流态下,PBAT生产废水和厌氧微生物充分接触,加速了厌氧微生物的降解速率,同时也提高了反应器的容积利用率。由于ABR反应器的特殊结构,使得反应器内几乎没有死区,因此该种流态有助于颗粒污泥的形成。

在废水处理过程中,由于折流板的特殊结构,使得每个隔室都会逐渐形成颗粒污泥以及不同的优势菌群,产生不同的生化反应。反应器前端主要发生水解发酵反应,后端主要发生产氢产甲烷反应。相较于其他厌氧反应器,ABR具有结构简单、设计方案灵活以及运行费用低的优点。

(3) A/O反应器由缺氧池(A池)和好氧池(O池)串联构成。废水首先流经缺氧池,与经过好氧池反应后的硝化液混合,缺氧池中的反硝化细菌进行反硝化反应,吸收碳源,将硝态氮转化为氮气排出系统外。缺氧池出水流入好氧池,在硝化细菌的作用下发生硝化反应,将废水中的氨氮转化为硝态氮和亚硝态氮,再通过管道回流至缺氧池,由此形成闭合回路。

A/O反应器具有以下特点:①结构简单,投资运行成本低;②由于缺氧池在好氧池之前,因此缺氧池反硝化反应所产生的碱度可以补偿好氧池硝化反应所消耗的部分碱度;③缺氧池反硝化反应消耗硝态氮,避免了好氧池因为硝态氮含量过多而抑制硝化反应的发生;④缺氧池出水的BOD会部分降低,从而降低了好氧池的负荷,使得自养型硝化细菌在好氧池中成为优势菌群;⑤缺氧池在好氧池之前,有效改善了污泥的沉降性能,同时抑制污泥膨胀现象的发生;⑥A/O反应器的流程简单、易于操作及运行管理。

PBAT生产废水首先进入耐毒耐盐好氧池,通过特种微生物菌剂挂膜成功后,将废水中的挥发酚等有毒有害物质降解去除。出水进入ABR池,池体投加多孔性生物载体填料,并通过投加耐毒厌氧微生物菌,使进入ABR厌氧反应器的有机物进行链式降解反应,从而实现有机物的逐步降解,并提高废水的可生化性[4]。ABR厌氧池出水进入A/O反应池,脱氮的同时去除废水中的有机污染物[5]。A/O出水可达标排放。

1.3 材料与方法

取原水调节pH值为7~8进入系统,在耐毒耐盐好氧反应器中投入10%特种菌剂,好氧装置使用聚氨酯填料,填料占比40%,溶解氧为3~3.5 mg/L,控制停留时间24 h、48 h,分别取样测定CODcr及挥发酚含量。

ABR段设置3个隔室,上流室与下流室宽度比为4:1,每个隔室装入50%的接种特种厌氧菌剂的聚氨酯和颗粒活性炭的混合填料,其中颗粒活性炭与聚氨酯填料比例为1:4,进水为调节pH为7.5的耐毒耐盐好氧出水,在停留时间为24 h及48 h时取样检测CODcr及挥发酚含量。

A/O段A、O容积比为1:2,A段接种特种菌剂的聚氨酯填料占反应装置体积的50%,O段接种特种菌剂的聚氨酯填料占反应装置体积的70%,控制A段溶解氧不大于0.2 mg/L,O段溶解氧为3~3.5 mg/L,控制硝化液回流比为200%,在24 h及48 h取样检测CODcr及挥发酚含量。

本文采用哈希HQ30D便携式溶解氧仪检测废水中的DO含量,采用哈希HQ11D便携式pH计检测废水pH,采用CTL-12型COD快速测定仪检测废水的CODcr,采用4-氨基安替比林直接光度法检测废水中的挥发酚含量。

2 结果与讨论

2.1 CODcr的去除效果

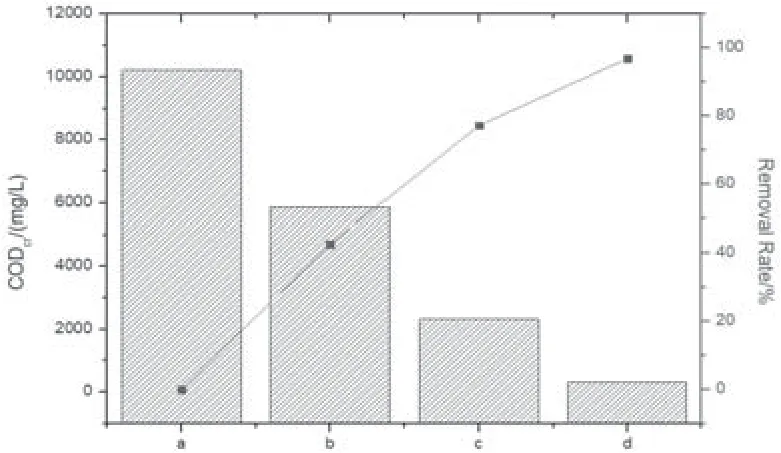

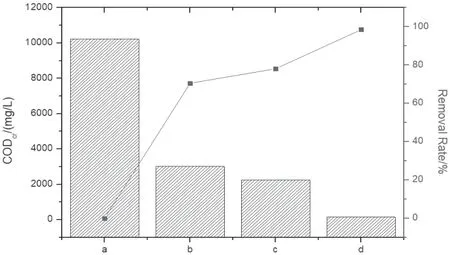

24 h及48 h时,各阶段对CODcr的去除率如图1和图2所示,图中a代表原水,b代表耐毒耐盐好氧出水,c代表ABR出水,d代表A/O出水。

图1 24 h各阶段CODcr去除率

图2 48 h各阶段CODcr去除率

由图1及图2可知,耐毒耐盐好氧段24 h的CODcr去除率达到了42.54%,48 h的去除率达到了70.54%。厌氧段24 h的CODcr去除率达到了77.31%,48 h的去除率达到了78.07%。A/O段24 h的CODcr去除率达到了96.92%,48 h的去除率达到了98.56%。

针对PBAT废水,在特种菌剂的投加下,耐毒耐盐好氧段有着非常好的去除效果,对于耐毒耐盐好氧及A/O段来说,随着停留时间的增加,CODcr去除率增长显著,而ABR段在24 h的停留时间内已经达到了较好的去除率。

2.2 挥发酚的去除效果

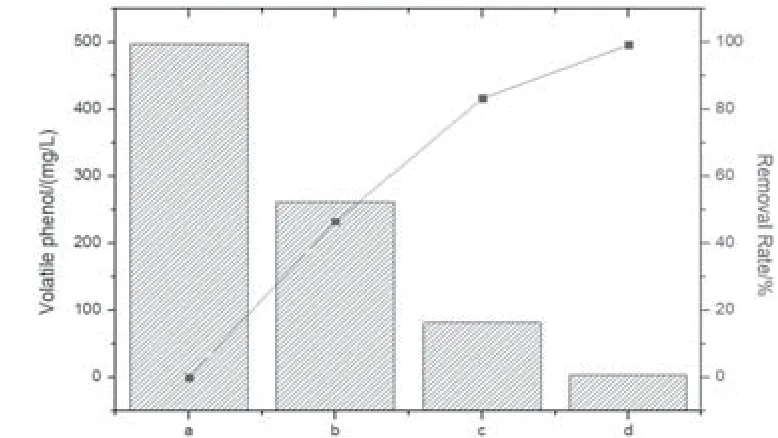

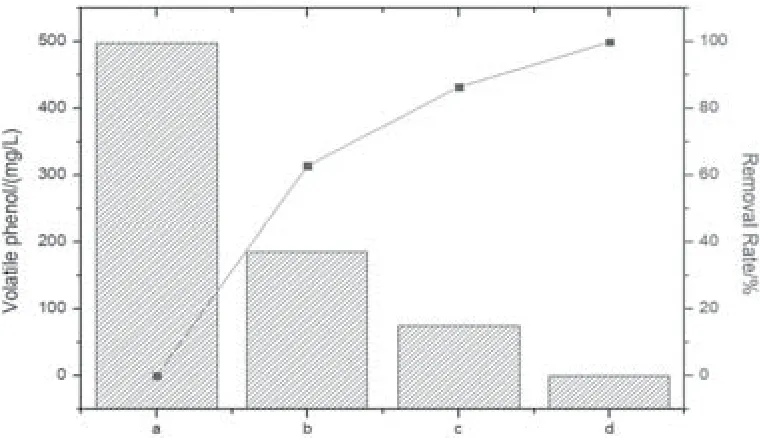

24 h及48 h时,各阶段对挥发酚的去除率如图3和图4所示。

图3 24 h各阶段挥发酚去除率

图4 48 h各阶段挥发酚去除率

由图3及图4可知,24 h耐毒耐盐好氧、ABR及A/O各阶段对挥发酚的去除率依次为46.41%、83.33%、99.27%,48 h对挥发酚的去除率依次为62.84%、86.5%、99.94%。

三个阶段对挥发酚均有较好地去除效果,其中耐毒耐盐好氧段对挥发酚的去除效果最好,得益于其中投加的特种菌剂负载在聚氨酯填料上形成的生物膜,该菌剂对挥发酚有着较好的耐受性及去除效果,降低了挥发酚对后续工艺的生物毒性。ABR段由于分为三个隔室,水流速度较为缓慢,有利于产酸和产甲烷段在不同的隔室内进行,因此ABR段对挥发酚也具有较好地去除效果。随着反应时间的增加,各阶段对挥发酚的去除效率均有提高,耐毒耐盐好氧段及A/O段相较于ABR段更甚。

3 结语

(1)耐毒耐盐好氧-厌氧-A/O工艺处理PBAT废水,24 h、48 h对CODcr的去除率为96.92%、98.56%,24 h、48 h对挥发酚的去除率为99.27%、99.94%。

(2)耐毒耐盐好氧置于厌氧前端,再配合特种微生物菌剂,对PBAT生产废水有着很好的预处理效果,为后续的生化处理提供了良好的条件。

(3)耐毒耐盐好氧-厌氧-A/O工艺对PBAT生产废水有着良好的处理效果,并且由于特种微生物菌剂和填料的配合,该工艺停留时间短、处理效率高,具有良好的经济性。