稀土Lu改性对WC-10Co-4Cr涂层耐蚀性能的影响

曾思琪,刘 觐,*,易志强,陈 昕,陆 磊,田 野,李 华

(1.江西省科学院应用物理研究所,330096,南昌;2.中国科学院宁波材料技术与工程研究所,315201,浙江,宁波)

0 引言

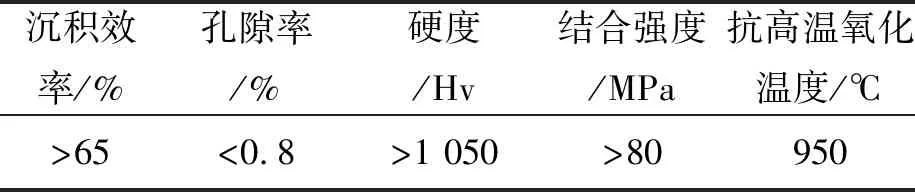

硬质合金涂层具有高强度、高耐磨和优异的抗高温氧化性能,被广泛应用于石油管道、阀门等苛刻工业环境下作业的零部件表面强化[1-2]。目前,常用的硬质合金涂层以WC颗粒硬质相和强韧的Co与Cr合金粘合剂组成,其中WC-10Co-4Cr是应用最多的一种组分。热喷涂WC-10Co-4Cr涂层的微观结构、摩擦磨损行为、腐蚀行为等特征已经被大量研究[3-4],性能优异的涂层其重要应用参数见表1。

表1 热喷涂WC-10Co-4Cr涂层性能参数

由于WC-10Co-4Cr涂层多相复合的微观结构,其腐蚀行为有点蚀、选相腐蚀、晶间腐蚀、不均匀的碳化物溶解等多种腐蚀方式,涉及孔隙、相界、晶界、氧化物夹杂等复杂组织缺陷。Picas等[5]研究发现,当涂层中存在孔隙和微裂纹时,由于增加了腐蚀接触面积,腐蚀电流会增大;同时会在孔隙里面聚集OH-,进一步加速涂层的腐蚀溶解。粘结剂的组成也对涂层的腐蚀行为有着重要的影响,在腐蚀介质中Cr优先腐蚀,产生的氧化物在涂层表面形成钝化膜,能有效地减少CoCr粘结剂的腐蚀溶解,提高涂层的耐腐蚀性能[6]。有学者研究发现,提高粘结剂中的WC含量,促进面心立方结构的γ-Co相的析出,提高涂层的热力学稳定性以降低阳极的腐蚀电流密度,腐蚀电位向正向移动,强化涂层的耐腐蚀性能。此外,有研究表明,粘结剂的腐蚀溶解会导致WC颗粒脱落形成空洞,增加腐蚀面积,进一步促进涂层的腐蚀溶解[7]。

因此,通过减少涂层孔隙率和提高粘结剂中WC含量可提高WC-10Co-4Cr涂层的耐腐蚀性能。研究表明,稀土元素可以降低合金的溶解度,通过细化晶粒、净化晶界,提高涂层致密度等强化机制改善涂层的强度、韧性、耐磨、耐腐蚀和抗高温氧化性能[8-9]。Wang等[10]研究发现La2O3和CeO2使熔覆涂层相结构的晶格常数降低,反射角增大,晶粒细化,净化涂层,降低夹杂率,从而抑制涂层的阴极过程,提高耐蚀性能。Deng等[11]研究了CeO2和VC对WC-10Co硬质合金微观组织与性能的影响,发现在CeO2添加量为0.5 wt.%时,稀土元素对粘结剂组织均匀性和晶粒细化的改善作用最显著,合金的硬度、断裂韧性和横向断裂强度均达到最大值,且耐蚀性能最优。相比于WC-10Co涂层,采用稀土元素改善WC-10Co-4Cr涂层的耐蚀性研究鲜见报道。本文研究Lu2O3对WC-10Co-4Cr涂层微观组织和腐蚀行为的影响规律,揭示Lu2O3对涂层耐蚀性能的改性机理。

1 实验材料及制备方法

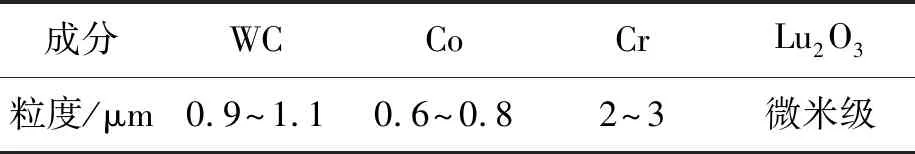

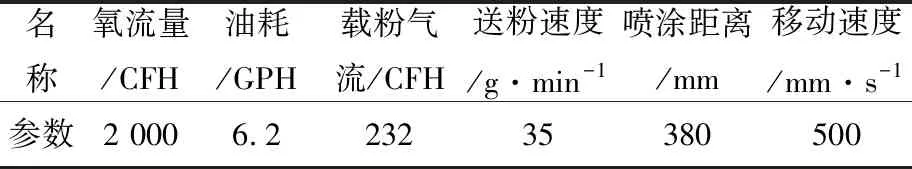

实验选用WC-10Co-4Cr涂层的热喷涂粉末组成成分与粒度见表2。1#粉末为WC-10Co-4Cr,2#粉末为稀土改性后的Lu2O3-WC-10Co-4Cr。采用JP8000超音速火焰喷涂(High-velocity oxygen fuel,HVOF)设备分别在30 mm×15 mm的不锈钢块状试样表面制备了HVOF涂层1#和2#,具体喷涂参数见表3。

表2 热喷涂粉末成分粒径

表3 超音速火焰喷涂参数

2 性能测试与表征方法

2.1 显微组织表征

采用场发射扫描电镜(Field scanning electron microscopy,FSEM,Nova NanoSEM 450)对涂层表面和截面的微观结构与化学成分进行了分析。截面样品的制备方法为:首先对不同状态的样品进行砂纸打磨,依次使用800#、1500#和3000#的金刚石磨片将待观察面打磨至单一方向磨痕;然后利用3.5 μm的抛光剂对样品进行机械抛光至镜面;利用铁氰化钾(5%)氢氧化钾(5%)水溶液对试样腐蚀200 s,随后立即用饱和三氯化铁水溶液对试样腐蚀6~8 s,酒精清洗后冷风吹干。

2.2 电化学性能

通过CorrTest电化学工作站CS310,根据ASTM G5-94标准,在室温下,使用标准三电极系统对样品进行电化学测试。三电极体系由对电极(铂电极)、参比电极(饱和甘汞电极)和工作电极(待测试样)组成,其中腐蚀介质为3.5% NaCl溶液。1#和2#涂层样品分别与铜导线连接、环氧树脂和硅橡胶密封住非测试面,仅保留涂层表面作为工作电极;然后进行30分钟开路电位测试,以达到稳定介质环境;随后采用5 mV/s的扫描速率进行极化曲线测试,并通过CView软件对极化曲线进行拟合与数据分析。对完成电化学测试的涂层样品进行冲洗、干燥。

3 试验结果与分析讨论

3.1 显微组织

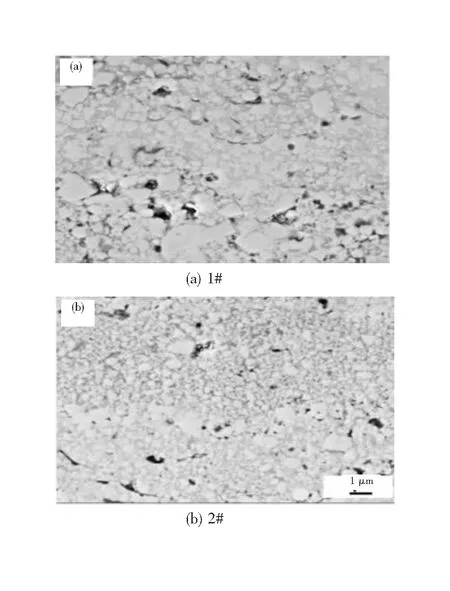

图1为1#和2#涂层截面组织图。从图1中可以看出,浅色不规则形状部分为WC颗粒,深色区域为CoCr金属粘结相。1#涂层中WC颗粒尺寸分布不均匀,不规则形状的WC颗粒聚集并且颗粒附近出现大直径的孔隙(见图1(a));而2#涂层中不规则大尺寸WC颗粒和大直径的孔隙减少,涂层中WC颗粒明显细化,分布更均匀(见图1(b))。

图1 涂层截面微观组织图

3.2 耐腐蚀性能

对1#和2#涂层样品进行3.5% NaCl溶液的电化学测试,获得极化曲线如图2所示。从图2中可以看出,稀土改性前后涂层试样表现出相似的电化学行为,没有出现明显的钝化现象,均形成完整的钝化膜,这是因为微量稀土元素的添加,并没有使涂层形成新的相,以及新的腐蚀机制。1#和2#涂层依然保持WC颗粒与CoCr粘结剂的复合结构,以选相腐蚀、晶界腐蚀、缝隙腐蚀等复合腐蚀机制为主。但是,1#和2#涂层的腐蚀电位各不相同,主要集中分布在-0.5~-1 V区间,经过Lu2O3改性后的WC-10Co-4Cr涂层腐蚀电位升高,这说明改性后涂层需要更高的能量才会发生极化,抗腐蚀性增加。通过Tafel分析拟合,阳极极化曲线与阴极极化曲线回归线交点即为2种涂层极化曲线的腐蚀电流和腐蚀电位。并根据Stern-Geary公式,利用CView软件拟合得到极化电阻RP,见表4。经过Lu2O3改性后的WC-10Co-4Cr涂层腐蚀电流降低为改性前的13%,极化电阻升高至改性前的1.95倍,说明Lu2O3改性能有效地提升WC-10Co-4Cr涂层的耐腐蚀性能。

图2 涂层试样在3.5% NaCl溶液中极化曲线图

表4 涂层试样在3.5% NaCl溶液中电化学参数

3.3 稀土改性对涂层腐蚀行为的影响机理分析

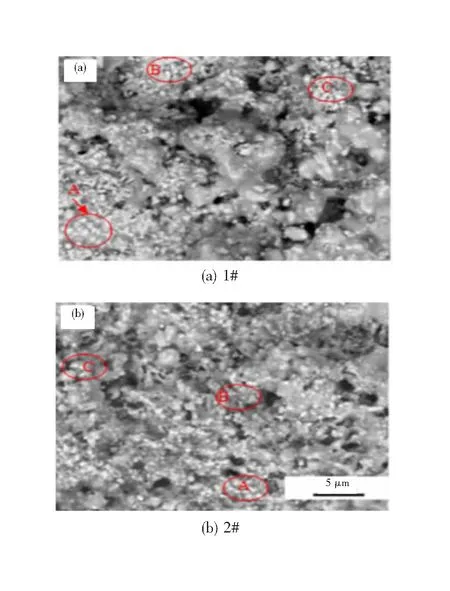

图3为1#和2#涂层电化学腐蚀后的表面形貌,2种涂层表面均有大量的腐蚀产物。从图3中可以看出,1#和2#涂层表面主要有3种特征形貌:一种是具有明显WC晶界的A区域,这个区域的CoCr粘结相优先腐蚀溶解,导致WC相界和晶界更为明显、突出;二是细小的WC颗粒相腐蚀溶解的B区域,这个区域的球形WC析出相部分溶解,形成不规则的颗粒形状;还有一种是有不规则凹坑的C区域,该区域是由于CoCr粘结剂的优先腐蚀,导致对WC颗粒的束缚和固化作用减弱、消失,WC颗粒从涂层表面脱落形成的。

图3 涂层表面腐蚀形貌图

1#涂层表面存在较多的大腐蚀空洞(4~5 μm),这类孔隙形状不规则,是由喷涂粉末熔化不完全所导致的[12-13]。在腐蚀介质中,这种大孔径的孔隙会增加涂层与基体、涂层表面与内部的腐蚀通道,加剧腐蚀溶解,使涂层腐蚀电流密度上升。

2#涂层腐蚀表面较1#平整,腐蚀行为减缓。CoCr粘结相在细化后的WC骨架中分布更加均匀,导致WC颗粒与粘结剂相界处的电势差降低,选相腐蚀减弱;孔隙率降低,孔隙尺寸减小、孔隙分布更均匀,缝隙腐蚀减弱;WC颗粒细化,相界密度增大,而杂质元素和缺陷倾向于在相界处集中,相界体积增加可改善杂质元素和缺陷的分散均匀性,从而提高WC颗粒的腐蚀抗性。因此,在3种腐蚀机制的复合作用下,导致Lu2O3改性后的WC-10Co-4Cr涂层耐腐蚀性能得到提升。

4 结论

采用超音速火焰喷涂在不锈钢基体上分别制备了WC-10Co-4Cr和Lu2O3-WC-10Co-4Cr涂层,研究了稀土改性后涂层腐蚀行为变化规律,得到以下结论。

1)WC-10Co-4Cr涂层由高含量的WC颗粒和强韧的Co与Cr合金粘合剂组成,添加稀土元素Lu后,涂层颗粒细化,孔隙率下降,涂层质量提升。

2)Lu2O3改性后,涂层的腐蚀行为从剧烈的选相腐蚀和缝隙腐蚀转变为温和的复合腐蚀机制,提高了涂层的耐腐蚀性能。